航空发动机轮盘的工作条件

- 格式:docx

- 大小:36.48 KB

- 文档页数:1

航空发动机主要部件介绍航空发动机是飞机的心脏,是实现飞行动力的关键部件。

它由众多主要部件组成,每个部件都发挥着重要的作用。

本文将从气缸、涡轮、燃烧室和喷嘴等几个方面介绍航空发动机的主要部件。

气缸是航空发动机中的重要组成部分之一。

气缸是发动机的燃烧室,通过气缸内的活塞来完成燃烧过程。

气缸内的燃料与空气混合后,被点燃产生高温高压气体,推动活塞运动,从而驱动发动机的转子。

气缸的材料通常采用高强度、高温耐受性的合金材料,以确保发动机在高温高压环境下的正常工作。

接下来是涡轮,也是航空发动机的重要组成部分之一。

涡轮是由多个叶片组成的旋转机构,通过高温高压气体的冲击,驱动涡轮旋转。

涡轮旋转时,带动压气机和涡轮机等部件的转动,从而实现发动机的工作。

涡轮的材料通常采用耐高温、高强度的合金材料,以确保发动机在高温环境下的可靠运转。

燃烧室是航空发动机中的关键部件之一。

燃烧室是将燃料和空气混合并点燃的场所,产生高温高压气体,推动活塞运动。

燃烧室需要具备高温耐受性和良好的密封性,以防止燃气泄漏和热量损失。

燃烧室的结构通常采用复杂的冷却系统和热隔离材料,以确保燃烧室内部的温度在可控范围内。

喷嘴是航空发动机中的重要部件之一。

喷嘴主要负责将高温高压气体排出发动机,并产生推力。

喷嘴的结构通常采用可调节的喷嘴喉道,使喷出的气体能够以最佳角度和速度排出,从而提高发动机的效率和推力。

喷嘴的材料通常采用高温耐受性和耐腐蚀性较好的合金材料。

除了以上介绍的部件外,航空发动机还包括压气机、燃油系统、冷却系统和控制系统等。

压气机用于将空气压缩,提供给燃烧室进行燃烧。

燃油系统负责将燃料供给燃烧室,确保燃料的正常燃烧。

冷却系统用于降低发动机中各部件的温度,保证其正常工作。

控制系统则负责监控和控制发动机的运行,确保其安全可靠。

航空发动机的主要部件包括气缸、涡轮、燃烧室和喷嘴等。

这些部件密切配合,共同完成发动机的工作。

它们的设计和制造需要考虑到高温高压的环境和复杂的工作条件,以确保发动机的性能和可靠性。

【涨知识】航空发动机工作原理和专业名词简介摘要今天小编为大家简单介绍一下航空发动机方面的基础知识,包括它的原理,它有哪些部件组成,以及常见的一些专业名词。

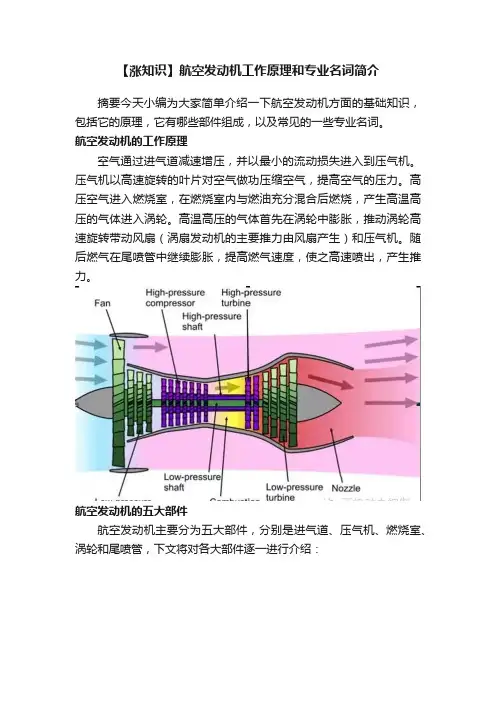

航空发动机的工作原理空气通过进气道减速增压,并以最小的流动损失进入到压气机。

压气机以高速旋转的叶片对空气做功压缩空气,提高空气的压力。

高压空气进入燃烧室,在燃烧室内与燃油充分混合后燃烧,产生高温高压的气体进入涡轮。

高温高压的气体首先在涡轮中膨胀,推动涡轮高速旋转带动风扇(涡扇发动机的主要推力由风扇产生)和压气机。

随后燃气在尾喷管中继续膨胀,提高燃气速度,使之高速喷出,产生推力。

航空发动机的五大部件航空发动机主要分为五大部件,分别是进气道、压气机、燃烧室、涡轮和尾喷管,下文将对各大部件逐一进行介绍:进气道航空发动机进气道主要的作用是在各种工作状态下,能够将足够量的空气,以最小的流动损失,引入压气机。

进气道可分为亚音速进气道和超音速进气道,民航发动机的进气道多为亚音速进气道。

亚音速进气道是扩张型的管道。

它由壳体和整流锥组成。

进气道的前端如图所示是扩张型的管道,而前整流锥的后部管道稍微有些收敛。

气体进入进气道后,速度会下降,压力和温度都会上升,形成减速增压的过程。

经过整流锥后,气体的速度会稍有上升,压力和温度略会降低,气体能较均匀地流入压气机,保证压气的正常工作。

压气机压气机是航空发动机的重要组成部分之一。

它的主要作用是通过高速旋转的叶片对空气做功,对流过它的空气进行压缩,提高空气的压力,为之后在气体在燃烧室中的燃烧创造条件,以改善发动机的经济性,增加发动机的推力。

压气机从构型上可以分为离心式和轴流式两种。

评定压气机性能的主要指标是增压比、效率、外廓尺寸和重量等。

此外,轴流式压气机较离心式压气机相比,增压比大,效率高,单位空气流量大。

故现役的民航发动机多为轴流式压气机。

航空发动机的压气机部分也可分为低压部分和高压部分。

低压部分包括风扇和低压压气机,高压部分包括高压压气机。

1整体叶盘的优势在整体叶盘出现之前,发动机的转子叶片需要通过榫头、榫槽及锁紧装置等连接到轮盘上,但这种结构逐渐无法满足高性能航空发动机的需求。

发动机转子叶片和轮盘一体的整体叶盘随之被设计出来,目前已成为高推重比发动机的必选结构,在军用、民用航空发动机上都得到了广泛应用,主要有以下优点。

1. 减重由于轮盘的轮缘处不需要加工出安装叶片的榫槽,轮缘的径向尺寸可大大减少,从而显著减轻转子质量。

2. 减少零件数目除了因为轮盘和叶片成为一体,锁紧装置的减少也是重要原因。

航空发动机对可靠性的要求极为严苛,简化的转子结构对提高可靠性有很大作用。

3. 减少气流损失消除了传统连接方式中的间隙会造成的逸流损失,提高了发动机工作效率,增加了推力。

既减轻了重量又提高了推力,如此有利于提高推重比的整体叶盘自然也不是容易摘得的“明珠”。

一方面,整体叶盘多使用钛合金、高温合金等难加工材料;另一方面,其叶片薄且叶型复杂,这都对制造技术提出了极高的要求。

另外转子叶片出现损伤时无法单独更换,可能导致整体叶盘报废,修复技术又是另一个难题。

2整体叶盘的制造目前,整体叶盘的制造主要有三大技术。

1. 五轴联动数控铣削加工五轴联动数控铣削加工由于其具有快速反应性、可靠性高、加工柔性好及生产准备周期短等优点,在整体叶盘制造领域得到广泛的应用,主要有侧铣、插铣和摆线铣等铣削方式。

而确保整体叶盘加工成功的关键因素包括:1)具有良好动态特性的五轴联动机床2)优化的专业CAM软件3)专用于钛合金/高温合金加工的刀具和应用知识2. 电化学加工电化学加工法是一种优秀的航空发动机整体叶盘通道加工方法,在电化学加工中主要有电解套料、仿形电解加工以及数控电解加工等几种加工技术。

由于电化学加工主要利用的是金属在电解液中阳极溶解的特性,在应用电化学加工技术时,阴极部分并不会产生损耗,且加工中工件不会受到切削力、加工热等的影响,降低了航空发动机整体叶盘通道加工后的残余应力。

航空发动机涡轮叶盘设计与强度分析航空发动机作为现代飞机的核心装置,其设计与强度分析对于飞机的安全性和性能至关重要。

其中,涡轮叶盘作为发动机的关键组成部分,其设计和强度分析尤为重要。

本文将探讨航空发动机涡轮叶盘的设计原理和强度分析方法。

一、涡轮叶盘的设计原理涡轮叶盘是航空发动机中密封转子的重要组成部分,具有高强度、高刚度和高旋转速度等特点。

其设计原理主要包括叶盘类型选择、叶盘的材料选择、叶盘的几何参数设计等方面。

1. 叶盘类型选择根据不同的发动机类型和工作条件,涡轮叶盘可分为单晶叶盘、多晶叶盘和铸造叶盘等不同类型。

其中,单晶叶盘具有良好的高温性能和抗疲劳性能,适用于超高温环境下的发动机。

而多晶叶盘则具有较好的耐腐蚀性和低成本优势,适用于一般航空发动机。

铸造叶盘则是一种传统的叶盘制造技术,适用于一些低温和低压力条件下的发动机。

2. 叶盘材料选择涡轮叶盘的材料选择直接影响其强度和寿命。

目前常用的叶盘材料有镍基高温合金和钛合金等。

镍基高温合金具有良好的高温强度、抗氧化性和蠕变抗性,适用于高温和高压力条件下的发动机。

而钛合金则具有良好的机械性能和耐腐蚀性,适用于一些中低温条件下的发动机。

3. 叶盘的几何参数设计涡轮叶盘的几何参数设计包括叶片数目、叶片形状、叶片高度等方面。

叶片数目的选择需考虑到发动机的功率和效率,过多的叶片数目会增加空气动力损失。

叶片形状的设计涉及到叶片的攻角和偏航角等参数,需要通过流场分析和试验验证。

叶片高度的设计需考虑到空间限制和强度要求。

二、涡轮叶盘的强度分析方法涡轮叶盘的强度分析是设计过程中的重要环节,主要包括静态强度分析和疲劳强度分析两个方面。

1. 静态强度分析静态强度分析是指对涡轮叶盘在静定负载作用下的强度进行评估。

其中,涡轮叶盘的强度计算主要包括应力计算和位移计算两个方面。

应力计算可通过有限元方法进行,求解叶盘在各种工况下的应力分布,评估其是否满足强度要求。

位移计算则可通过等效刚度法进行,求解叶盘在受力下的变形程度,评估其是否满足刚度要求。

《航空发动机结构分析》课后思考题答案第一章概论1.航空燃气涡轮发动机有哪些基本类型?指出它们的共同点、区别和应用。

答:2.涡喷、涡扇、军用涡扇分别是在何年代问世的?答:涡喷二十世纪三十年代(1937年WU;1937年HeS3B);涡扇 1960~1962军用涡扇 1966~19673.简述涡轮风扇发动机的基本类型。

答:不带加力,带加力,分排,混排,高涵道比,低涵道比。

4.什么是涵道比?涡扇发动机如何按涵道比分类?答:(一)B/T,外涵与内涵空气流量比;(二)高涵道比涡扇(GE90),低涵道比涡扇(Al-37fn)5.按前后次序写出带加力的燃气涡轮发动机的主要部件。

答:压气机、燃烧室、涡轮、加力燃烧室、喷管。

6.从发动机结构剖面图上,可以得到哪些结构信息?答:a)发动机类型b)轴数c)压气机级数d)燃烧室类型e)支点位置f)支点类型第二章典型发动机1.根据总增压比、推重比、涡轮前燃气温度、耗油率、涵道比等重要性能指标,指出各代涡喷、涡扇、军用涡扇发动机的性能指标。

答:涡喷表2.1涡扇表2.3军用涡扇表2.22.al-31f发动机的主要结构特点是什么?在该机上采用了哪些先进技术?答:AL31-F结构特点:全钛进气机匣,23个导流叶片;钛合金风扇,高压压气机,转子级间电子束焊接;高压压气机三级可调静子叶片九级环形燕尾榫头的工作叶片;环形燃烧室有28个双路离心式喷嘴,两个点火器,采用半导体电嘴;高压涡轮叶片不带冠,榫头处有减振器,低压涡轮叶片带冠;涡轮冷却系统采用了设置在外涵道中的空气-空气换热器,可使冷却空气降温125-210*c;加力燃烧室采用射流式点火方式,单晶体的涡轮工作叶片为此提供了强度保障;收敛-扩张型喷管由亚声速、超声速调节片及蜜蜂片各16式组成;排气方式为内、外涵道混合排气。

3.ALF502发动机是什么类型的发动机?它有哪些有点?答:ALF502,涡轮风扇。

优点:●单元体设计,易维修●长寿命、低成本●B/T高耗油率低●噪声小,排气中NOx量低于规定第三章压气机1.航空燃气涡轮发动机中,两种基本类型压气机的优缺点有哪些?答:(一)轴流压气机增压比高、效率高单位面积空气质量流量大,迎风阻力小,但是单级压比小,结构复杂;(二)离心式压气机结构简单、工作可靠、稳定工作范围较宽、单级压比高;但是迎风面积大,难于获得更高的总增压比。

科技论坛由于飞机的飞行环境比较特殊,所以安全性是飞机飞行的重要保障。

发动机为飞机的飞行提供主要的动力,而发动机中的零部件都比较精细化,任何一个零件出现损坏,都会对飞机的安全性形成巨大的威胁。

所以应该对航空发动机的常见故障进行分析,便于在发生故障时,能够快速准确的定位故障点,并且及时维修,避免安全事故的发生。

在平时应该加强对航空发动机的检修和维护,并且针对故障点进行重点检修,及早排除故障,为飞机的安全稳定飞行创造有利的条件。

1航空发动机的常见腐蚀故障概述航空发动机的常见故障现象主要包括腐蚀和疲劳两种,两种故障现象之间是相互影响的,在发动机受到腐蚀的作用下,会加剧零部件的疲劳度,由此导致发动机失效。

发动机的腐蚀主要与气候条件有很大的关系,尤其是长期处于热带和亚热带地区飞行的飞机,空气比较潮湿,所以容易出现腐蚀。

还要沿海工业聚集的地区,由于空气污染比较严重,所以会对发动机造成腐蚀。

航空发动机只有翻修期,而没有总体寿命,发动机的使用寿命是由关键零件决定的,通过对关键零件进行计算,才能够确定整机寿命。

而航空发动机受到腐蚀和疲劳,主要是零部件受损,进而影响到发动机的使用寿命。

在飞机停运期间,如果维护不到位,容易受到周围环境的影响而发生腐蚀,所以应该做好各零部件的日常维护工作,加强防腐和防疲劳处理措施,为航空发动机的安全飞行提供有利的条件。

2控制航空发动机腐蚀的处理措施对于航空发动机的腐蚀现象,主要有两种处理措施,补救性处理和预防性处理。

补救性处理比较被动,并且会对零部件的性能造成较大的影响。

所以一般都会采用预防性处理措施,能够最大限度的防止腐蚀的发生,下面对集中预防性措施进行分析。

2.1控制好设计和加工过程。

严格控制结构设计能够避免因为应力集中而造成的腐蚀,在设计阶段,应该对各个零部件参与的拉应力进行准确的计算和控制。

在控制热处理的过程中,很少会出现由于应力腐蚀而造成涡轮叶片和压气叶片出现断裂的现象,大部分故障都是由于叶片没有经过适当的热处理而产生的。

整体叶盘加工中应用到的特种加工技术1.绪1论现代航空发动机的结构设计和制造技术是发动机研制、发展、使用中的一个重要环节,为满足以FII9、FI20、EJ200为标志的第4代战斗机用发动机以及未来高推重比新概念发动机的性能要求除采用先进技术、减少飞机机体结构、机载设备的重量外,关键是要求发动机的推重比达到I0这一级重点突破发动机部件的气动、结构设计、材料、工艺等方面的关键技术。

其中在发动机风扇、压气机、涡轮上采用整体叶盘(Biisk)结构(包括整体叶轮、整体叶环)是重要措施。

整2体叶盘结构的特点整体叶盘是航空发动机的一种新型结构部件,它与常规叶盘连接相比有以下特点:(1)不需叶片榫头和榫槽连接的自重和支撑这些重量的结构,减轻了发动机风扇、压气机、涡轮转子的重量。

(2)原轮缘的榫头变为鼓筒;盘变薄,其内孔直径变大;消除了盘与榫头的接触应力,同时也消除了由于榫头安装角引起的力矩产生的挤压应力;减轻了盘的重量提高了叶片的振动频率。

(3)整体叶盘可消除常规叶盘中气流在榫根与榫槽间缝隙中逸流造成的损失,使发动机工作效率增加,从而使整台发动机推重比显著提高。

(4)由于省去了安装边和螺栓、螺母、锁片等连接件,零件数量大大减少,避免了榫头、榫槽间的微动摩损、微观裂纹、锁片损坏等意外事故,使发动机工作寿命和安全可靠性大大提高。

(5)如整体叶盘叶片损坏,为避免拆换整个转子将整体叶盘与其他级用螺栓相连形成可分解的连接结构。

(6)由于高压压气机叶片短而薄叶片离心力较小,轮缘径向厚度小采用整体叶盘结构减重不显著。

航3空发动机整体叶盘结构在研究发展中存在的问题虽然,整体叶盘具有如此多的我优点,但是在整体叶盘的加工和使用过程中,我们也遇到了很多的问题,比如:(1)整体叶盘加工困难,只有制造技术发展到一定水平后,整体叶盘的应用才成为可能。

(2)发动机在使用过程中转子叶片常遇到外物打伤或因振动叶片出现裂纹,整体叶盘要更换叶片非常困难,也有可能因为一个叶片损坏而报废整个整体叶盘,因此风扇的第I\2级一般不用整体叶盘结构。

航空发动机轮盘参数化结构优化作者:罗莉黄大永陈亚龙王克菲李杰来源:《计算机辅助工程》2017年第02期摘要:为降低航空发动机轮盘的质量,提高发动机推质比,对发动机转子轮盘进行参数化结构优化设计.研究辐板不同高度处厚度与轮盘径向破裂裕度的关系,以简化轮盘辐板优化方法.以周向破裂转速裕度为约束条件,体积最小为优化目标函数,利用Isight软件和有限元数值模拟方法研究轮盘盘心优化方法,并通过算例计算验证其正确性.结果表明:在满足约束条件的基础上,轮盘体积减小8.66%,最大等效应力减少10.4%.该方法可为航空发动机轮盘轻量化开发提供参考.关键词:航空发动机;轮盘;辐板厚度;破裂裕度;破裂转速;等效应力;约束;体积中图分类号: V232.4文献标志码: BAbstract: To reduce the aeroengine disk mass and improve the thrust to weight ratio of engine, the parameterized structural optimization is performed on an engine rotor disk. The optimization method of disk web is simplified by researching the relation between web thickness in different heights and radial burst margin of disk. Taking circumferential burst speed margin as the constraint condition and minimum volume as optimization objective function, Isight software and finite element analysis simulation is used to study disk center optimization method, and an example is calculated to verify its correctness. The results show that, on the basis of satisfying constraint condition, the disk volume is reduced by 8.66% and the maximum equivalent stress is reduced by 10.4%. The method can provide reference for the lightweight development of aeroengine turbine disk.Key words: aeroengine; turbine disk; web thickness; burst margin; burst speed;equivalent stress; constraint; volume0引言轮盘是航空发动机重要的安全关键件之一,在高转速、高温度、高压力的恶劣条件下工作.轮盘的转速一般都达到每分钟数千转到数万转,负责固定叶片的轮盘除要承受自身的离心力外还要承受叶片的巨大离心载荷.由于叶片和轮盘的离心载荷很大,需要较大的盘心承受,所以轮盘设计得比较重.以高压涡轮为例,其单盘的质量能占到整个高压涡轮部件总质量的50%.由于涡轮盘质量巨大,其一旦破坏,产生的高能碎块是任何机匣都无法包容的,因此为保证涡轮盘的可靠性,其设计也不得不保守.随着优化技术的发展以及市场对产品效率的要求越来越高,对轮盘的轻质化设计需求也越强烈.早期国内有开展整体叶盘的设计研究[13],随着焊接技术和材料研究的发展[45],轻质化轮盘的优化方法又有双辐板轮盘设计的研究方向[69],但国内实际工程应用,依然是单辐板为主要设计形式.榫槽形状的优化也是轮盘优化的一种有效途径[10].考虑到多辐板涡轮盘的加工制造存在较高的技术要求,基于国内现有的成熟加工能力,本文从工程应用的角度考虑,对分体盘盘体寻求一种简洁、高效的优化设计方法.1轮盘结构优化设计思路轮盘破裂对发动机的破坏程度极其严重,而且是非包容性的.为防止轮盘破裂,轮盘的优化设计以轮盘的破裂转速储备裕度为限制条件.对于高速旋转的轮盘而言,径向破裂裕度和周向破裂裕度是轮盘安全性的2个重要指标.径向破裂裕度最薄弱的区域为辐板,因此当轮盘的径向破裂转速有一定的裕度时,可以适当减薄辐板位置的厚度,通过降低径向破裂转速的裕度达到减重的目的.根据周向破裂裕度的计算方法[1112]可知盘心和辐板为周向破裂裕度的计算区域,而盘心是承载周向载荷的重要区域,因此,对轮盘的优化考虑采取2步:第一步对辐板优化,第二步对盘心优化.以轮盘的破裂裕度为约束条件,优化轮盘设计.破裂转速的计算方法采用常用的平均应力法和有限元方法.破裂转速储备裕度的计算公式[1112]为Mburst=mσUTSσAVGTan式中:m为材料利用系数;σUTS为平均工作温度下的材料强度极限;σAVGTan为平均周向应力或平均径向应力.2轮盘辐板优化2.1幅板各高度处厚度变化交互影响研究辐板的径向载荷主要由喉部以上结构的离心力产生,辐板自重对辐板的径向载荷影响较小,假定辐板某个高度处的厚度只对此高度处的径向破裂储备有影响,由于厚度变化而导致的离心载荷变化可以忽略,辐板各高度处的厚度对其他高度处的平均径向应力的影响可以忽略不计,幅板各高度处厚度变化无交互影响.轮盘辐板的A~D位置见图1,通过HyperMesh的Morph功能,逐渐减少辐板高度A处的厚度,计算轮盘辐板B,C和D处的径向破裂裕度,见图2.从图2可以看出,轮盘高度A处的厚度变化对B,C,D处的径向破裂储备影响非常小,因此可以认为对于径向破裂裕度,幅板A高度处厚度变化对B,C,D高度处无交互影响.2.2辐板厚度变化与径向破裂裕度的关系在轮盘的辐板上选取不同高度为handle 1,handle 2,handle 3,handle 4,handle,5和handle6 等多处截面,见图3.以每个截面高度处的辐板厚度为参变量,计算每个截面高度不同厚度的径向破裂转速储备.以辐板厚度的减少量为横坐标,径向破裂裕度为纵坐标绘制曲线,可以得到各处辐板厚度减少值与对应高度的径向破裂裕度关系.进而拟合辐板优化的曲线见图4.由图4可知,在辐板区域范围,对应高度处的厚度变化与径向破裂裕度近似成线性关系为f(x)=ax+b (1)在辐板喉部,厚度参数变化与径向破裂裕度的线性关系匹配度较高;在接近盘心的部位,厚度参数变化与径向破裂裕度的拟合曲线为多段折线线性关系,例如handle 7处的辐板优化拟合曲线不再是一条直线.然而,轮盘的最小径向破裂裕度发生的位置是辐板的喉部位置,这个位置的辐板厚度最小,因此轮盘辐板的优化可以采用线性公式.2.3辐板优化算例以某轮盘为算例,辐板优化步骤如下.(1)基于HyperMesh网格模型,开展参数化建模.该方法在网格变化的同时,温度场随之变化,可减少温度场的反复迭代和反复分网过程.(2)研究辐板厚度变化与径向破裂裕度的关系,获取优化拟合曲线.(3)基于ANSYS环境进行有限元计算和后处理分析.优化设计流程见图5.对轮盘原设计结构进行有限元建模,采用带中节点的四边形单元SOLID183.模型中的几何形状和载荷条件满足轴对称条件的位置采用轴对称单元,榫接位置采用带厚度的平面应力单元.边界条件约束辐板右侧,见图6.轮盘温度分布范围为450~500 ℃,呈径向梯度分布,见图7.转子叶片位置采用质量单元MASS21模拟叶片离心力.轮盘的材料为FGH96合金[13],密度ρ=8.32×103 kg/m3,泊松比为0.311.在轮盘辐板不同高度位置,通过改变各位置的参数值,计算轮盘的各点平均径向应力与径向破裂裕度.根据辐板优化的拟合方程,获取各高度处a和b的值,见表1.径向破裂储备目标设为1.4,通过辐板优化的拟合方程,可以获得辐板各高度处的可减少厚度值.优化后的辐板模型见图8.优化后辐板的最大等效应力水平相当,应力分布趋势相似,见图9和10.轮盘辐板优化前后的计算结果见表2.优化后的轮盘体积减少6.77%,径向破裂裕度由1.540减少到1.400,满足优化设计约束条件.优化后,轮盘的周向破裂裕度未明显变化,与原始模型的周向破裂裕度相当.3轮盘盘心优化轮盘盘心是轮盘周向破裂裕度影响的重要因素.盘心优化流程见图11.以盘心不同高度位置的厚度为参数,建立有限元模型.通过试验设计方法确定参数取值和样本点,变化盘心的几何形状进行仿真计算.以盘心的体积为优化目标,以盘心的周向破裂裕度为约束条件;通过Isight软件中的优化算法分析计算结果,获取优化的参数值;最后以优化参数值建立模型,完成有限元求解,验证优化参数的正确性.4盘心优化算例在优化后辐板模型的基础上开展盘心优化,以盘心厚度为参变量,见图12.参数P1~P6变化范围为-5~+5 mm,以周向破裂裕度大于1.297为限制条件,以体积最小值为优化目标.通过试验设计确定样本点的值,采用HyperMesh的Morph功能生成有限元模型,完成各样本的有限元计算.根据各样本点有限元计算结果,在Isight软件中获取输入变量与输出变量的相关性.各变量对破裂裕度和体积的影响分别见图13和14.由此可以看出:P3对优化目标体积和约束条件破裂裕度影响比重都较大.在要保证约束条件的情况下减小体积,需要选择对约束条件不敏感、对优化目标影响大的参数,进行较大调整.为较精确地找到全局最优点,采用多岛遗传算法[1415].多岛遗传算法是在传统遗传算法的基础上,基于群体分组的并行性遗传算法.多岛遗传算法将整体种群划分为若干子群,并将子群隔绝于不同的“岛屿”上,各个子群独立地进化,而非全部种群采用相同的进化机制,并且各个“岛屿”间以一定的时间间隔进行“迁移”,使各个“岛屿”间进行信息交换.多岛遗传算法能够有效地提高运算速度,并且若干独立进化的子群可提高整个种群的遗传多样性,回避传统遗传算法的早熟现象,有利于找到全局最优解.通过多岛遗传优化算法,获取各变量的取值,建立盘心优化后的有限元模型.原始模型与优化完成后的模型对比见图15.模型优化前、后的应力云图对比见图16~19,计算结见表3.与原始模型相比,优化后模型的最大等效应力减少.由图18和19可知,优化前后方案轮盘周向破裂最大应力均发生在盘心位置.由图19和表3可知,优化后的轮盘最大周向应力为1 040 MPa,增加0.7%,周向破裂裕度满足大于1.297的约束条件.优化后的轮盘质量减少8.66%,径向破裂裕度由1.540减少到1.400,周向破裂裕度由1.299减少到1.297,满足约束条件.由表3可知,盘心优化后模型的径向破裂裕度与辐板优化后模型的结果相同,均为1.400,盘心的形状改变未影响轮盘的径向破裂裕度,因此轮盘分步骤开展优化工作可行并高效.5结论本文以轮盘为研究对象,以轮盘厚度为参变量、破裂裕度为优化限制条件、体积为优化目标,研究轮盘的优化设计方法,得到以下结论.(1)对轮盘的优化可以采用辐板和盘心优化分步开展的方法,以减少优化参变量的个数和类型.本文仅选择厚度作为变量,优化方法高效、简单.(2)幅板各高度处厚度变化对其他高度处的径向破裂裕度无明显交互影响.(3)辐板的减重优化可按照线性拟合曲线,有利于简单、高效完成辐板优化设计,具有一定通用性.(4)辐板厚度的变化对轮盘的周向破裂裕度无明显影响.(5)盘心的优化设计并未影响轮盘承担径向破裂载荷的能力.(6)在满足设计目标的基础上,经过参数化优化,轮盘体积减小8.66%,最大等效应力减少10.4%.该优化方法对轮盘的结构设计具有借鉴意义.后续工作可以在优化后模型的基础上,使轮盘的轮廓过度点更加平滑,减少局部的应力集中,消除几何角点的高应力区域.参考文献:[1]陈光. 整体叶盘在国外航空发动机中的应用[J]. 航空发动机, 1999, 25(1): 16.CHEN G. Application of whole blade disk in foreign aeroengine[J]. Aeroengine, 1999, 25(1): 16.[2]黄春峰. 航空发动机整体叶盘结构及发展趋势[J]. 现代零部件, 2005, 3(4): 14. DOI: 10.16173/ki.ame.2005.04.019.HUANG C F. Structure of blisk and its growing trend[J]. Modern Components, 2005, 3(4): 14. DOI: 10.16173/ki.ame.2005.04.019.[3]姚利兵. 基于特征的整体叶盘CAD造型系统研究[D]. 西安:西北工业大学, 2006.[4]江和甫,古远兴,卿华. 航空发动机的新结构及其强度设计[J]. 燃气涡轮试验与研究,2007, 20(5): 14.JIANG H F, GU Y X, QING H. New structure and strength design of aeroengine[J]. Gas Turbine Experiment and Research, 2007, 20(5): 14.[5]金捷,钟燕. 先进航空发动机设计与制造技术综述[J]. 航空制造技术, 2012(5):3437 DOI: 10.16080/j.issn1671833x.2012.05.017.JING J, ZHONG Y. Design and manufacturing technology of advanced aeroengine[J]. Aeronautical Manufacturing Technology, 2012(5): 3437. DOI:10.16080/j.issn1671833x.2012.05.017.[6]王营,余朝蓬. 航空发动机涡轮盘结构优化设计[J]. 机械设计与制造, 2010(5): 46.WANG Y, YU Z P. Optimization design for turbine disk of a gas engine[J]. Machinery Design & Manufacture, 2010(5):46.[7]陆山,李伦未. 航空发动机高负荷涡轮盘双辐板结构优化设计[J]. 推进技术, 2011, 32(5): 631636, DOI: 10.13675/ki.tjjs.2011.05.009.LU S, LI L W. Twinweb structure optimization design for heavy duty turbine disk of aeroengine[J]. Journal of Propulsion Technology, 2011, 32(5): 631636. DOI:10.13675/ki.tjjs.2011.05.009.[8]李伦未,陆山. 基于ANSYS平台的多辐板风扇盘结构化设计技术[J]. 航空动力学报,2011, 26(10): 22452250. DOI: 10.13675/ki.tjjs.2011.05.009.LI L W, LU S. Structure optimization design techniques for multiweb fan disk based on ANSYS platform[J]. Journal of Aerospace Power, 2011, 26(10): 22452250. DOI:10.13675/ki.tjjs.2011.05.009.[9]张乘齐,黄文周,刘学伟,等. 低惯量涡轮转子结构设计与优化[J]. 燃气涡轮试验与研究, 2013, 26(4): 3350.ZHANG C Q, HUANG W Z, Liu X W, et al. Design and optimization of low inertia turbine rotor structure[J]. Gas Turbine Experiment and Research, 2013, 26(4): 3350.[10]邢誉峰,诸德超. 航空发动机涡轮盘榫槽的形状优化设计[J]. 航空学报, 1995(16): 14.XING Y F,ZHU D C. Shape optimum design of engine’s turbodisk tenongrooves[J]. Acta Aeronautica et Astronautica Sinica, 1995(16): 14.[11]冯引利,吴长波,高鹏,等. 某粉末冶金高温合金涡轮盘破裂转速分析[J]. 航空动力学报, 2013, 28(3): 502506. DOI: 10.13224/ki.jasp.2013.03.007.FENG Y L, WU C B, GAO P,et al. Analysis of power metallurgy superalloy turbine disc’s burst speed[J]. Journal of Aerospace Power, 2013, 28(3): 502506. DOI:10.13224/ki.jasp.2013.03.007.[12]吴长波,卿华,冯引利,等. 某高压涡轮整体叶盘破裂转速计算方法及试验验证[J]. 燃气涡轮试验与研究, 2006, 19(8): 3336.WU C B, QING H, FENG Y L, et al. Investigation on prediction and experiment of highpressure turbine blink burst speed[J]. Gas Turbine Experiment and Research, 2006, 19(8): 3336.[13]中国金属学会高温材料分会. 中国高温合金手册[M]. 北京:中国标准出版社, 2012.[14]周明,孙树栋. 遗传算法原理及应用[M]. 北京:国防工业出版社, 1999:4.[15]牟淑志,杜春江,牟福元,等. 基于多岛遗传算法的连续体结构拓扑优化[J]. 机械科学与技术, 2009, 28(10): 13161320. DOI: 10.13433/ki.10038728.2009.10.010.MU S Z, DU C J, MU F Y, et al. Topology optimization of a continuum structure using MultiIsland Genetic Algorithm(MIGA)[J]. Mechanical Science and Technology for Aerospace Engineering, 2009, 28(10): 13161320. DOI: 10.13433/ki.10038728.2009.10.010.。

涡轮盘高温合金的要求

涡轮盘是航空发动机中最关键的部件之一,它在高温、高压和高速旋转的恶劣环境下工作,因此对涡轮盘高温合金的要求非常高,主要包括以下几个方面:

1. 高温强度和蠕变抗力:涡轮盘需要在高温下保持足够的强度和刚性,以承受高速旋转和燃气流冲击所产生的应力。

同时,合金还需要具有良好的抗蠕变性能,以防止在长期使用过程中发生变形或破裂。

2. 良好的抗氧化和耐腐蚀性:在高温下,合金容易与氧气发生反应,形成氧化皮,从而降低其力学性能。

因此,涡轮盘高温合金需要具有良好的抗氧化性能,以延长其使用寿命。

此外,合金还需要具有一定的耐腐蚀性能,以防止在潮湿或腐蚀环境下发生腐蚀失效。

3. 良好的加工性能:涡轮盘高温合金需要具有良好的加工性能,以便能够制造出形状复杂、精度高的零件。

合金需要具有较好的可锻性、可铸性和可加工性,以满足不同加工工艺的要求。

4. 较高的疲劳寿命:由于涡轮盘在工作过程中承受着交变应力的作用,因此合金需要具有较高的疲劳寿命,以保证其长期安全可靠地运行。

5. 合理的成本:在满足以上性能要求的前提下,涡轮盘高温合金还需要具有合理的成本,以提高其在市场上的竞争力。

总之,涡轮盘高温合金需要具备高温强度、抗氧化耐腐蚀、良好加工性、较高疲劳寿命和合理成本等多方面的性能要求,以满足航空发动机的苛刻工作条件。

航空发动机轮盘正向设计方法研究张峻峰;刘婧媛【摘要】为了进行快速、准确的轮盘设计,本文利用预制应力分布的方法求解轮盘力的平衡微分方程,获得了轮盘结构尺寸参数,从而实现轮盘的正向设计.通过采用等强度盘理论获得了预制轮盘应力曲线采用修正的.应用上述数学模型,并且经过型号验证结果表明,本文的轮盘正向设计方法可快速设计整机转子系统,可用于估算重量、高压涡轮最小盘心距、临界转速、支撑刚度等重要尺寸,该设计方法对实际工程应用具有较大的实际意义,并且具有流程上可行性与结果的有效性,从而具有良好的工程实用性.%To obtain a fast and exact disk design,the predicting stress distribution method is used to solve the balance differential equation ofthe disk force.The size of the disk structure is obtained,and the positive design of the disk is realized.The stress curve of the prefabricated disk is obtained by the modified equal strength disc theory.After the verification,we can quickly design the whole machine rotor system,to estimate the weight,high-pressure turbine minimum disk distance,critical speed,support stiffness and other important dimensions with the above mathematical model.It holds a large beneficial use for the engineering applications,which can demonstrates that the optimization method possesses satisfactory engineering practicability with feasibility on its process and effectiveness on its result.【期刊名称】《节能技术》【年(卷),期】2017(035)006【总页数】6页(P536-541)【关键词】航空发动机;轮盘;等强度;轴对称;正向设计【作者】张峻峰;刘婧媛【作者单位】中航工业沈阳发动机设计研究所,辽宁沈阳110015;北京航空航天大学,北京100083【正文语种】中文【中图分类】TK124涡轮盘是航空发动机中关键的承力部件,其结构设计的优劣直接影响涡轮转子能否正常工作以及发动机整体性能的好坏。

基于Isight的民用航空发动机轮盘优化设计陈铁锋;金赛英【摘要】本文以Isight为优化平台,集成建模、分网和计算分析软件,建立对航空发动机轮盘进行优化设计的流程.以最大周向应力和低循环疲劳寿命为约束,采用轮盘质量为目标函数,应用试验设计和序列二次规划法的组合优化方法,在轮盘周向应力和低循环疲劳寿命满足设计要求的情况下,减轻轮盘质量8.1%.同时,通过对轮盘参数的研究,得到了各参数与目标变量之间的关系.【期刊名称】《现代制造技术与装备》【年(卷),期】2017(000)006【总页数】4页(P67-70)【关键词】商用航空发动机;轮盘;参数化建模Isight软件;组合优化【作者】陈铁锋;金赛英【作者单位】中国航发商用航空发动机有限责任公司研发中心,上海200241;中国航发商用航空发动机有限责任公司研发中心,上海200241【正文语种】中文民用航空发动机区别于军用航空发动机的两个显著特点,是高可靠性和高经济性。

高可靠性要求发动机各部件具有较大的应力储备和使用寿命;高经济性要求发动机各部件要尽量轻,以降低油耗。

航空发动机轮盘是航空发动机的关键转动部件之一,它的主要功能是传输功率和提供支撑。

轮盘工作在高温、高压和高转速条件下,它的失效通常是非包容性的。

因此,轮盘的设计必须引起重视。

轮盘在高速旋转时产生的周向应力和飞行循环带来的低周疲劳,是设计时需要主要考虑的两个指标[1]。

同时,由于民用航空发动机对经济性的高要求,在保证上述指标的情况下,还要使轮盘的质量尽可能轻。

因此,有必要对轮盘进行优化设计,以兼顾上述两个方面。

陆山等人[2]针对双辐板涡轮盘结构,基于ANSYS平台对子午面形状设计变量进行筛选,实现了轮盘结构的减重设计。

殷艺云等人[3]针对轮盘结构提出一种名为粒子群神经网法的新型优化算法,并基于ANSYS平台成功实现了轮盘的减重设计。

传统的优化设计方法[4-5]往往基于ANSYS平台进行建模和计算。

详解航空涡轮发动机(三)燃烧室压气机后面紧跟的是燃烧室。

经过压气机压缩后的高压空气与燃料混合之后将在燃烧室中燃烧,产生高温高压燃气来推动燃气涡轮运转并从尾喷口高速喷出从而产生推力。

航空发动机对燃烧室的要求是:第一,燃烧室单位容积的发热量或者说是热容强度要很高。

通俗的说,就是要燃烧室在尽可能小的容积里完成高压空气与燃料的混合与充分燃烧。

第二,要保证足够高的燃烧效率。

第三,保证经过燃烧室后的气体达到所需的温度并要求出口温度场相当均匀。

燃烧室的后面是涡轮,如果气流温度不均匀,有的地方特别热,有的地方特别冷(相对的冷,温度仍在千度左右),涡轮就会受不了--同一个涡轮叶片,转到热的地方就膨胀,转到冷的地方就收缩,一来二去,叶片很快就会发生金属疲劳,降低了使用寿命。

燃烧室的设计难点在于,油气二相混合物的流动特性既不同于液态,又不同于气态,这种流场很难建立精确的数学模型。

所以,燃烧室的设计过程很大程度上是通过实验来进行的,需要完善的试验设备和较长的试验时间。

这也是我们为"昆仑"发动机走完全设计过程而额手称庆的原因之一--这说明我们的发动机试验和测试技术装备有了很大进步。

实用文档在喷气发动机上最常用的燃烧室有两种,一种是环管燃烧室,一种是环形燃烧室。

早期的航空涡轮发动机上还采用过单管燃烧室。

环管燃烧室是很常见的设计。

这种设计中,燃烧室被分割成在垂直于发动机轴向的平面内环形布置的若干个火焰筒,燃烧就被限制在这个空间内进行。

为了满足发动机对燃烧室的要求,火焰筒进行了巧妙的设计。

火焰筒面向压气机来流方向的顶端安装了扰流器,燃油通过供油系统从火焰筒顶端的喷油嘴雾化喷出。

高压气流分两股进入燃烧室:第一股气流通过扰流器进入火焰筒与雾化燃油混合直接参与燃烧,而大量的(约占总流量60%~70%)第二股气流则进入火焰筒与燃烧室外壳之间的空腔。

这股气流有两个作用,其一是冷却、隔热;其二是通过火焰筒壁上经过精心设计角度的大量小孔以特定的速度和方向,分批分期地进入火焰筒补充燃烧并控制燃烧区域长度和燃烧室出口温度场,从而确保燃气以相当均匀的温度场进入涡轮部件。

航空发动机轮盘的工作条件

航空发动机轮盘的工作条件包括以下几个方面:

1. 温度条件:航空发动机轮盘在工作过程中会产生高温,因此需要具备耐高温的特性。

通常轮盘会采用高温合金材料制成,以确保其在高温环境下能正常工作。

2. 真空条件:航空发动机轮盘可能在高空飞行中遭遇真空环境,因此需要具备耐真空的特性。

轮盘的密封性能要好,以确保其在真空环境下不会发生泄漏。

3. 耐腐蚀条件:航空发动机轮盘会接触到各种腐蚀性介质,比如高温燃气等。

因此,轮盘需要采用耐腐蚀的材料,并且要经过腐蚀防护处理,以延长其使用寿命。

4. 高速条件:航空发动机轮盘在工作过程中会承受高速旋转,并且会承受来自燃气流动的冲击和高速涡流的剪切力。

因此,轮盘需要具备足够的强度和刚度,以保证其在高速工作下不会出现失效。

5. 平衡条件:航空发动机轮盘在工作过程中要保持平衡,以避免振动和不稳定性。

因此,轮盘需要经过精确的动态平衡调整,确保其转动平稳。

总的来说,航空发动机轮盘需要具备耐高温、耐真空、耐腐蚀、高强度和刚度、平衡性好等特性,以适应航空发动机的复杂工作环境。