本特利3500探头选型

- 格式:pdf

- 大小:150.98 KB

- 文档页数:3

本特利3500系统介绍及探头安装、调试摘要:本文介绍本特利3500系统软硬件结构,以及各传感器的测量原理,同事根据笔者多年工作经验对传感器探头的安装与调试进行说明,供大家参考与学习。

关键词:本特利3500;轴振;轴向位移;电涡流传感器随着机组容量的增大,汽轮机安全监视与保护,已成为汽轮机的重要组成部分;同时,对汽轮机的各种安全装置的动作的准确性和可靠性提出了更高的要求。

汽轮机的安全检测系统是对汽机的转速、轴承振动、轴向位移、高低压缸差胀、盖振、偏心、绝对膨胀进行时实监测,并当某一参数越限时,监测系统及时的发出报警或跳机信号,保护汽轮机设备运行安全。

耒阳电厂汽轮机安全监测系统使用了本特利 3500型监测系统,其方便的软件组态形式和可靠硬件质量,将为电厂的安全运行提供了有力保障,本人根据多年工作经验跟大家分享一下本特利3500系统结构以及传感器的安装与调试。

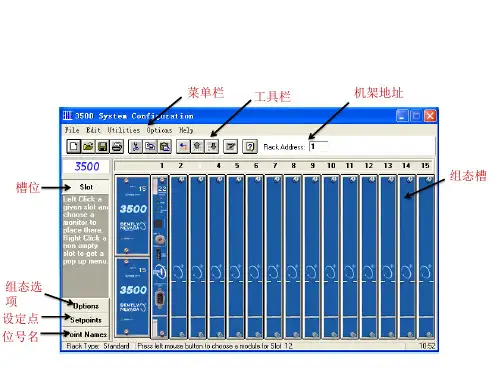

1、系统结构1.1仪表框架部分仪表框架部分包括:电源输入模块1个,框架接口模块模块1个, 两通道键相监测模块1个,四通道电涡流位移传感器或速度加速度传感器监测模块4个、四通道差胀或轴向位移监测模块2个,两通道的转速监测模块1个。

四通道的继电器模块2个。

1.2现场传感器部分传感器部分主要有:各种涡流监测探头和速度式探头、延长电缆和前置器及信号线。

1.3计算机及软件3500软件包包括:框架配置软件;数据采集/服务器软件;操作员显示软件。

各种监测模块的内部设置,可以通过连接装有框架组态软件的计算机的RS232接口和框架接口模块的组态专用接口,在计算机上设置好各模块的参数,下装到各模块,及完成对各监测器的量程、报警点、探头类型和继电器输出的设置。

1.4电涡流传感器监测原理电涡流传感器是根据涡流效应原理工作的,涡流传感器的线圈L 与一个电容C并联,构成一个并联谐振电路。

由前置器内的晶体振荡器供给稳定的高频电流来激励,在线圈周围产生高频交变磁场俑,当被测主轴靠近次交流磁场φ用范围时,在被测主轴表面产生电涡流,而此电涡流又产生一个新交变磁场来阻碍主磁场的变化,这一过程将消耗能量,因而使线圈的Q值发生变化。

3500测振监测系统介绍本特利内华达公司所生产的监测保护系统主要应用在大型旋转和往复式机械的本体振动等监测保护方面,我们的空压机和氧压机系统中都应用了BENTLY测振系统,因为超速对透平机组而言是极其危险的情形之一,所以必须安装超速保护系统。

本特利公司为此研制了由涡流传感器及超速保护监测器组成的电子超速监测系统,它是完整的超速保护系统的一部分。

我们的测振系统应用有3300和3500两种测振,这次重点介绍23500制氧机采用的3500测振系统。

3500监测系统是当今最新的机器检测系统,此系统能够通过多种传感器采集数据作为一个系统,提供连续、在线监测功能,适用于机械保护应用,它是本特利内华达采用传统框架形式的系统中功能最强、最灵活的系统,具有其他系统所不具备的多种性能和先进功能。

3500监测系统的设计目的如下:<br>●每个通道的价格比以往的监测系统更低,一表多用(轴振、偏心、轴位移、加速度可以通用),减少了工厂运作成本。

<br>●数字化和集成化程度高,提高了监测系统的质量。

●支持在线插拔,维护时不需断电。

3500监测系统和我们以前使用的3300相比,3500比3300多了软件系统,而且一个软件多样化,且需要计算机进行组态,但组态完成以后就不再需要计算机。

而且也没有3300那样的显示面板,布置更密集。

<br>BENTLY的3500监测保护系统由传感器(探头、延长电缆、前置器)就地电缆和监视器框架,计算机和软件组成。

我们就先从传感器开始介绍。

传感器</font>1.1 传感器的组成及功能</font></b>:<br>系统有三个独立的部分,其中任何单独一部分都不能称为传感器,这三部分分别是:探头,延伸电缆、前置器。

<br>它既能进行静态(位移)测量,又能进行动态(振动)测量,主要用于油膜轴承机械的振动和位移测量,以及键相位和转速测量。

本特利3500组态本特利3500在线监测系统本特利3500系统是TSI系统,也就是汽轮机安全监测系统,主要是用来监测汽轮机的振动、位移、转速、压力、键相、胀差等主要参数的。

系统由硬件和组态软件组成硬件3500机架,模块3500探头,前置器双电源模块,一块常用,一块备用通讯模块,用于给系统组态其他监测模块,根据需要选取。

软件3500组态软件设置通讯模块IP地址右键点击通讯模块,在右键菜单选择“选项”按钮,在红色方框中设置设备名称,PI地址,子网掩码,和网关。

其他模块组态右键单击空白模块,选择“Monitors”,在扩展菜单中选择与硬件模块对应的型号。

振动和位移用的模块,探头和前置器都是一样的,这里选择“42M”。

右击刚才配置的模块,选择“Options”,弹出通道设置对话框,42M模块共有4个监测通道,要对这4个通道进行设置。

设置通道类型,测量振动选择“Radial Vibration”,测量位移选择“Thrust Position”。

转速关联设置为无转速激活4个通道,点击选项按钮传感器类型选择“3300XL-8mm Proximitor”,隔离栅选择无,角度根据安装位置选择,45度安装就要勾选“Left”或“Right”。

点“OK”点击“Customize”进入自定义选项,将英制单位改成公制单位,点“OK”点击变量和报警标签,量程选择“0-500um pp”,或者自定义量程,取消勾选报警联锁“Alert Latching”和危险联锁“Danger Latching”,延时“Delay”都选1秒。

点“OK”完成以上设置后,返回到组态画面,右击模块选择“Setpoins”,设置报警值,危险值,报警设置80um,并勾选启用“Enabled”,危险值设置100um,并勾选“Enabled”,4个通道方法一样,以此类推。

设置完后点“OK”,返回组态画面。

再右击模块,选择“Point Names”取名字,可以取也可以不取。

本特利3500系统简介解读

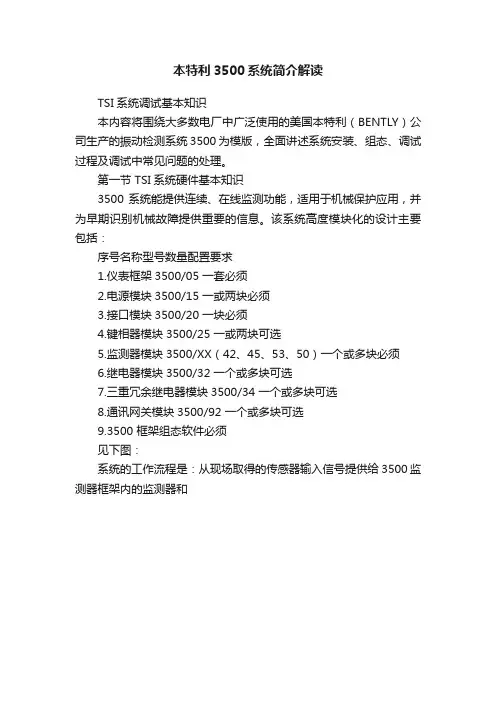

TSI系统调试基本知识

本内容将围绕大多数电厂中广泛使用的美国本特利(BENTLY)公司生产的振动检测系统3500为模版,全面讲述系统安装、组态、调试过程及调试中常见问题的处理。

第一节 TSI系统硬件基本知识

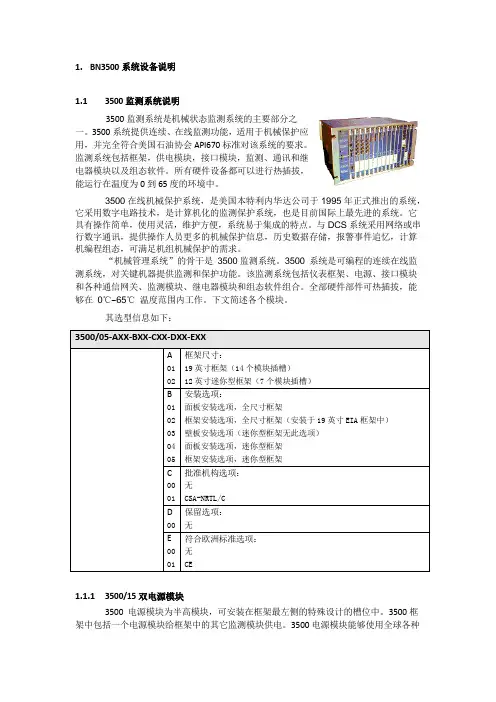

3500系统能提供连续、在线监测功能,适用于机械保护应用,并为早期识别机械故障提供重要的信息。

该系统高度模块化的设计主要包括:

序号名称型号数量配置要求

1.仪表框架3500/05 一套必须

2.电源模块3500/15 一或两块必须

3.接口模块3500/20 一块必须

4.键相器模块3500/25 一或两块可选

5.监测器模块3500/XX(42、45、53、50)一个或多块必须

6.继电器模块3500/32 一个或多块可选

7.三重冗余继电器模块3500/34 一个或多块可选

8.通讯网关模块3500/92 一个或多块可选

9.3500 框架组态软件必须

见下图:

系统的工作流程是:从现场取得的传感器输入信号提供给3500监测器框架内的监测器和。

燃气轮机汽轮机保护装置采用的是美国本特利(BENTLY)公司生产的3500保护系统,该系统是计算机化的振动信息系统,可对旋转机械和往复式运动机械的机械状态提供所需要的信息,如不平衡、不对中,轴裂纹和轴承故障等机械问题的早期判定提供可靠依据。

本套安全监视装置用于连续监视机组本体各种参数,其监视参数有转速、轴向位移、胀差汽轮机转子与汽缸的相对膨胀,称为胀差。

习惯上规定转子膨胀大于汽缸膨胀时的胀差值为正胀差,汽缸膨胀大于转子膨胀时的胀差值为负胀差。

根据汽缸分类又可分为高差、中差、低I差、低II差。

胀差数值是很重要的运行参数,若胀差超限,则热工保护动作使主机脱扣。

使胀差向正值增大的主要因素简述如下:1)启动时暖机时间太短,升速太快或升负荷太快。

2)汽缸夹层、法兰加热装置的加热汽温太低或流量较低,引起汽加热的作用较弱。

3)滑销系统或轴承台板的滑动性能差,易卡涩。

4)轴封汽温度过高或轴封供汽量过大,引起轴颈过份伸长。

5)机组启动时,进汽压力、温度、流量等参数过高。

6)推力轴承磨损,轴向位移增大。

7)汽缸保温层的保温效果不佳或保温层脱落,在严禁季节里,汽机房室温太低或有穿堂冷风。

8)双层缸的夹层中流入冷汽(或冷水)。

9)胀差指示器零点不准或触点磨损,引起数字偏差。

10)多转子机组,相邻转子胀差变化带来的互相影响。

11)真空变化的影响。

12)转速变化的影响。

13)各级抽汽量变化的影响,若一级抽汽停用,则影响高差很明显。

14)轴承油温太高。

15)机组停机惰走过程中由于“泊桑效应”的影响。

使胀差向负值增大的主要原因:1)负荷迅速下降或突然甩负荷。

2)主汽温骤减或启动时的进汽温度低于金属温度。

3)水冲击。

4)汽缸夹、法兰加热装置加热过度。

5)轴封汽温度太低。

6)轴向位移变化。

7)轴承油温太低。

8)启动进转速突升,由于转子在离心力的作用下轴向尺寸缩小,尤其低差变化明显。

9)汽缸夹层中流入高温蒸汽,可能来自汽加热装置,也可能来自进汽套管的漏汽或者轴封漏汽。

本特利3500安装、调试使用规程一、简述BENTLY3500对高速旋转的高炉鼓风机提供在线监测转子的机械性能。

轴向位移、径向振动重要参数的正确监测可以为操作人员提供可靠的在线设备信息,有效的采取各种措施,预防各种非计划停机。

作为机组的保护装置,其本身的可靠性、抗干扰性是其发挥保护作用的前提。

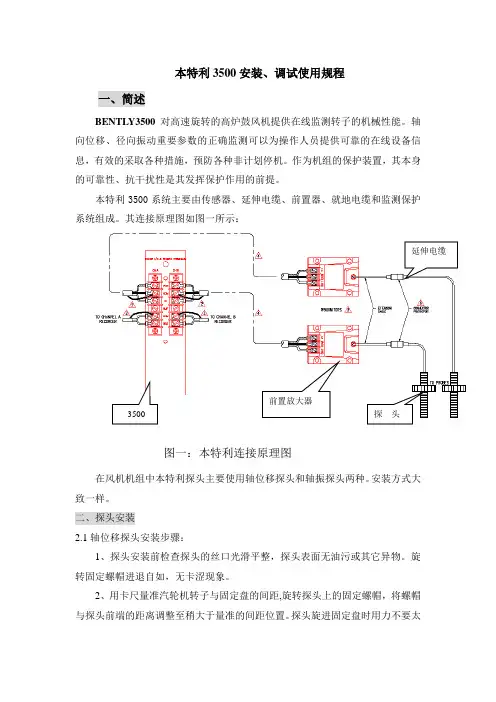

本特利3500系统主要由传感器、延伸电缆、前置器、就地电缆和监测保护系统组成。

其连接原理图如图一所示:在风机机组中本特利探头主要使用轴位移探头和轴振探头两种。

安装方式大致一样。

二、探头安装2.1轴位移探头安装步骤:1、探头安装前检查探头的丝口光滑平整,探头表面无油污或其它异物。

旋转固定螺帽进退自如,无卡涩现象。

2、用卡尺量准汽轮机转子与固定盘的间距,旋转探头上的固定螺帽,将螺帽与探头前端的距离调整至稍大于量准的间距位置。

探头旋进固定盘时用力不要太图一:本特利连接原理图延伸电缆猛,感觉碰到异物,要马上旋出探头检查,以免损坏探头。

3、给本特利3500送电,在现场本特利前置放大器的VT端和COM端接上万用表,检查24V电源是否正常。

4、将探头电缆的连接接头与前置放大器的延伸电缆的连接接头连接好。

5、用万用表接好本特利前置放大器的OUT端和COM端,旋转探头上的固定螺帽,调整探头与转子的间距。

标准电压值9.75V±0.2。

6、查微机显示的相应轴振示值是否正常。

2.2轴振探头安装步骤:1、头安装前检查探头的丝口光滑平整,探头表面无油污或其它异物。

旋转固定螺帽进退自如,无卡涩现象。

2、卡尺量准汽轮机转子与上缸开口丝孔的间距,旋转探头上的固定螺帽,将螺帽与探头前端的距离调整至稍大于量准的间距位置。

探头旋进时用力不要太猛,感觉碰到异物,要马上旋出探头检查,以免损坏探头。

3、本特利3500送电,在现场本特利前置放大器的VT端和COM端接上万用表,检查24V电源是否正常。

4、探头电缆的连接接头与前置放大器的延伸电缆的连接接头连接好。

BN3500现场调试和传感器安装指导该指导书主要针对印度135MW机组编制,该工程TSI与常规设计不同在于,胀差是冗余布置,特别是低压缸胀差,为冗余补偿式测量,安装时需要对两对传感器同时考虑安装间隙,还有该机组盖振配置为XY向。

其他机型可以参考变通。

1、软件安装BN3500系统调试软件3500/01,安装简单;现场调试安装请注意软件版本,目前厂内调试一般用的最新软件,因此现场最好也安装最新版本软件,否则在软件组态通讯上会有不匹配的情况出现。

本指导按软件版本(不同版本组态界面可能不一样)完成。

2、通讯连接BN3500系统调试通讯通过通讯电缆从PC和框架接口模块(3500/20,该卡件已经被淘汰,目前为3500/22)连接。

3500/20板件背后有个开关,可以选择RS232/RS422,一般情况下,出厂即是选的RS232,因此现场直接用232的电缆连接即可,BN3500系统用RS232电缆连接如图1),通讯连接不需要密码,只要电缆没问题就OK,设置(通讯口和波特率)也不用更改,连接界面如图2、3。

图1 RS232电缆连接图2 通讯连接界面一图3 通讯连接界面二3、模块组态以及组态下载按TSI机箱框架实际槽位布置新建一个框架配置组态(只针对同一机箱配置,不同机箱需要不同框架配置组态),该配置也可以直接从TSI框架接口模块中上传至PC上(因为出厂前,TSI在厂内已经完成调试工作),如图4。

图4 上传机箱配置到PC上右键框架中任何一个模块,即可对其进行组态,右键菜单如图5:图5 卡件组态卡件右键OPTIONS,设置卡件参数,包括传感器选型,测量类型,通道选择等;卡件右键SETPOINTS设置报警停机值;卡件右键VERIFICATION为卡件通道显示(间隙电压和间隙值),当PC与框架接口模块处于连接状态,并且传感器安装连接上时,可以在这个画面中检测传感器间隙值显示;同时在该画面中可以显示该模块OK状态,通道OK状态和传感器所处的状态(间隙值,电压值,停机报警状态变化),界面如图6。

BN3500现场调试和传感器安装指导该指导书主要针对印度135MW机组编制,该工程TSI与常规设计不同在于,胀差是冗余布置,特别是低压缸胀差,为冗余补偿式测量,安装时需要对两对传感器同时考虑安装间隙,还有该机组盖振配置为XY向。

其他机型可以参考变通。

1、软件安装BN3500系统调试软件3500/01,安装简单;现场调试安装请注意软件版本,目前厂内调试一般用的最新软件,因此现场最好也安装最新版本软件,否则在软件组态通讯上会有不匹配的情况出现。

本指导按软件版本V3.92SP2(不同版本组态界面可能不一样)完成。

2、通讯连接BN3500系统调试通讯通过通讯电缆从PC和框架接口模块(3500/20,该卡件已经被淘汰,目前为3500/22)连接。

3500/20板件背后有个开关,可以选择RS232/RS422,一般情况下,出厂即是选的RS232,因此现场直接用232的电缆连接即可,BN3500系统用RS232电缆连接如图1),通讯连接不需要密码,只要电缆没问题就OK,设置(通讯口和波特率)也不用更改,连接界面如图2、3。

图1 RS232电缆连接图2 通讯连接界面一图3 通讯连接界面二3、模块组态以及组态下载按TSI机箱框架实际槽位布置新建一个框架配置组态(只针对同一机箱配置,不同机箱需要不同框架配置组态),该配置也可以直接从TSI框架接口模块中上传至PC上(因为出厂前,TSI在厂内已经完成调试工作),如图4。

图4 上传机箱配置到PC上右键框架中任何一个模块,即可对其进行组态,右键菜单如图5:图5 卡件组态卡件右键OPTIONS,设置卡件参数,包括传感器选型,测量类型,通道选择等;卡件右键SETPOINTS设置报警停机值;卡件右键VERIFICATION为卡件通道显示(间隙电压和间隙值),当PC与框架接口模块处于连接状态,并且传感器安装连接上时,可以在这个画面中检测传感器间隙值显示;同时在该画面中可以显示该模块OK状态,通道OK状态和传感器所处的状态(间隙值,电压值,停机报警状态变化),界面如图6。

有关萧山电厂的3500本特利使用说明我厂于2005年5月在#1机组上安装了3500本特利表(由3300改造) BNC System Installed Date:本特利公司系统安装日期:2005年5月BNC System Construct and It’s P/N, S/N:本特利公司系统构成及编号,系列号:3500监测系统1套:3500/15 2块, 3500/22 1块, 3500/25 1块, 3500/42 3块,3500/45 1块, 3500/32 2块, 3500/33 1块, 3500/92 1块Installation/Configuration/Calibration/Inspection Procedure:安装/组态/校验/检测步骤:1, 3500系统组态1), 槽2的CH1是键相器, 1齿, 0 - 5000rpm。

键相探头的安装电压为-10Vdc,不能对准键槽.2), 槽3和槽4的8个通道组态为绝对振动,相对振动传感器为3300 8mm,瓦振传感器9200。

量程0 – 500um pp, 绝对振动报警1为125um pp, 报警2为250um pp。

槽3: ch1= VB1R, ch2= VB2R, ch3= VB1S, ch4= VB2S槽4: ch1= VB3R, ch2= VB4R, ch3= VB3S, ch4= VB4S3), 槽5的CH1和CH2组态为轴位移,7200 11mm传感器,量程为±2mm, 报警1为±1.0mm, 报警2为±1.2mm 。

轴位移正方向为远离探头。

轴位移1和2的安装零位电压为-12Vdc。

Ch1=RP1, Ch2=RP24), 槽5的CH3组态为偏芯, 峰峰值量程0 – 500um pp.电名为RX. 安装零位电压为-10Vdc。

5), 槽6 CH1组态为高缸胀差, 量称为-2.0 -0- +8.0mm, 报警1为+6.0mm, -1.0mm。

本特利组态一、连接、上载一般先上电,点击图1后,选择端口和波特率见图2,点CONNECT建立连接。

点UPLOAD图3,上载组态图4。

图1图2图3图4二、模块设置1、模拟量模块设置点击图4中左侧的options按钮,然后可以对各个模块进行组态。

以上图为例,1~7槽分别为CPU模块,增速箱振动,风机振动,风机位移,报警继电器,停车继电器,modbus通信模块。

点击图4中的2号槽进入图5的界面进行振动组态图5如图5中,选择通道信号类型,每两个通道为一组同类型信号,Radial Vibration为振动,如果信号为位移则选择Thrust Position.不测建相,将No Keyphasor打钩。

用到那个通道将该通道Active打钩。

设定量程,选择探头类型点击要设定的通道的Options按钮。

现在以图5中通道1为例,进入图6选择探头类型图6再点击图6中的进入图7选择要设定的参数量程,并且可以设置报警和停机的延迟时间。

设置好点ok保存,如果该模块四个通道信号类型,探头型号以及量程都相同,可以点击图5中的1和2按钮依次将设置好的1通道属性复制到Channel 2、Channel 3、Channel 4中。

位移的设置类似。

图72、继电器模块设置点击图4中的槽5进入图8的界面图8图8的逻辑是该继电器模块的第一路通道是第一个模拟量模块前两个通道报警信号有任何一个出现,该继电器输出。

依次可以根据实际情况设置其他通道输出逻辑。

三、报警、停机值设定点击主菜单中的如下图图9要设置振动或位移的报警、停机值,可在图9的界面中点击相应的模块图10图11振动的设置如图10,位移的设置如图11.其中可根据实际要求设置报警、停机值的上下限,需要设置的项目打钩。

如果相同类型的信号报警上下限一样,可以点击其中的进入图12界面复制到需要的通道。

图12四、3500/92的组态点击92进入通讯模块组态画面图13(组态波特率等参数),电击Configue按钮进入Congigurable Registers窗口图14,将具体振动或位移的通道DRIECT拖到右面的窗口。

Specifications and Ordering InformationPart Number 146478-01Rev. C (11/08)3500/72M Rod Position MonitorBently Nevada™ Asset Condition MonitoringDescriptionThe 3500/72M Rod Position Monitor is a 4-channel monitor that accepts input from our proximity transducers, conditions the signal to make various dynamic and static position measurements, and compares the conditioned signals with user-programmable alarms. The 3500 Rack Configuration software can program each channel of the 3500/72M to perform any of the following functions:• Rod Position Measurement • Rod Drop Measurement•Hyper-Compressor MeasurementNote: Monitor channels are programmed in pairs. The monitor can perform up to two of these functions at a time. Channels 1 and 2 can perform one function, while channels 3 and 4 perform another (or the same) function.The primary purpose of the 3500/72M monitor is to provide:1. Machinery protection for reciprocating compressors by continuouslycomparing monitored parameters against configured alarm setpoints to drive alarms. 2. Essential reciprocating compressor machine information for bothoperations and maintenance personnel. Depending on configuration, each channel typically conditions its input signal into various parameters called “proportional values”. Users can configure Alert setpoints for each active proportional value and Danger setpoints for any two of the active proportional values.SpecificationsInputsSignal:Accepts from 1 to 4 proximityprobe signals.InputImpedance:10 kΩNominal ScaleFactor:Rod Position:3.94 mV/µm (100 mV/mil) or7.87 mV/µm (200 mV/mil)Rod Drop:3.94 mV/µm (100 mV/mil) or7.87 mV/µm (200 mV/mil)Hyper-Compressor:3.94 mV/µm (100 mV/mil) or7.87 mV/µm (200 mV/mil)Note: Configuration allows a wide rangeof adjustment to accommodatetransducer sensitivity for different rodmaterials.PowerConsumption:7.7 watts, nominalOutputsFront Panel LED’s:OK LED:Indicates when the 3500/72M isoperating properly.TX/RX LED:Indicates when the 3500/72M iscommunicating with othermodules in the 3500 rack. Bypass LED:Indicates when the 3500/72M is inBypass Mode. BufferedTransducerOutputsThe front of each monitor has onecoaxial connector for eachchannel. Each connector is short-circuit protected.OutputImpedance:550 ΩTransducerPower Supply:-24 VdcData ValuesThe Rod Position Monitor returns the following data values from measurements used to monitor the machine:Rod Position –SinglePosition Magnitude, PositionAngle, Crank Angle, Pk-PkAmplitude, Gap, 1X Amplitude,Not 1X Amplitude, and 2XAmplitudeRod Position –PairPosition Magnitude, PositionAngle, Crank Angle, Pk-PkAmplitude, Gap, 1X Amplitude,Not 1X Amplitude, and 2XAmplitudeRod DropAverage Piston Position, AverageProbe Gap, Instantaneous PistonPosition, and Instantaneous ProbeGapHyper ChannelPk-Pk Displacement, Gap, 1XAmplitude, Not 1X Amplitude, and2X AmplitudeSignal ConditioningSpecified at +25 °C (77 °F)Specifications and Ordering InformationRod Position – Single & Pair:FrequencyResponse:Note: 1X and 2X vector and Not 1Xparameters are valid for machineoperation of 60 cpm to 2000 cpm.Peak-PeakFilter:Fixed 1 Hz to 600 HzGap Filter:-3 dB at 0.09 HzNot 1X Filter:Constant Q notch filter withminimum rejection in stop-bandof 34.9 dB over frequency rangeof 60 cpm to 15.8 times runningspeed.1X Vector Filter:Constant Q filter with minimumrejection in stop-band of 57.7 dB 2X Vector Filter:Constant Q filter with minimumrejection in stop-band of 57.7 dB AccuracyPositionMagnitude(direct):Within ±0.33% of full scale typical,±1.0% maximumGap:Within ±0.33% of full scale typical,±1.0% maximum1X Amplitude:Within ±0.33% of full scale typical,±1.0% maximum2X Amplitude:Within ±0.33% of full scale typical,±1.0% maximumPk-PkAmplitude:Within ±0.33% of full scale typical,±1.0% maximumNot 1XAmplitude:Within ±3.0% of full scale typical Position CrankAngle:Within ±1° typical, ±3° maximum Rod PositionAngle (pairedonly):Within ±1° typical, ±3° maximumRod Drop:FrequencyResponse:Average PistonPosition (direct):Fixed 1 Hz to 600 HzAverage Gap:-3 dB at 0.09 HzAccuracyAverage PistonPosition (direct):Within ±0.33% of full scale typical,±1.0% maximumAverage Gap:Within ±0.33% of full scale typical,±1.0% maximumInstantaneousPiston Position:Within ±0.33% of full scale typical,±1.0% maximumInstantaneousProbe Gap:Within ±0.33% of full scale typical,±1.0% maximumHyper-Channel:FrequencyResponse:Note: 1X and 2X vector and Not 1Xparameters are valid for machineoperation of 60 cpm to 2,000 cpm.Specifications and Ordering InformationPeak-PeakFilter:Fixed 1 Hz to 600 HzGap Filter:-3 dB at 0.09 HzNot 1X Filter:Constant Q notch filter withminimum rejection in stop-bandof 34.9 dB over frequency rangeof 60 cpm to 15.8 times runningspeed.1X Vector Filter:Constant Q filter with minimumrejection in stop-band of 57.7 dB 2X Vector Filter:Constant Q filter with minimumrejection in stop-band of 57.7 dB AccuracyPeak-PeakMagnitude(direct):Within ±0.33% of full scale typical,±1.0% maximumGap:Within ±0.33% of full scale typical,±1.0% maximum1X Amplitude:Within ±0.33% of full scale typical,±1.0% maximum2X Amplitude:Within ±0.33% of full scale typical,±1.0% maximumNot 1XAmplitude:Within ±3.0% of full scale typicalAlarmsAlarm SetpointValues:Alert levels can be set for eachvalue measured by the monitor.In addition, Danger setpointvalues can be set for any two ofthe monitor’s measured values Allalarm setpoint values are setusing software configuration.Alarms are adjustable and can beset from 0 to 100% of full-scalefor each measured value.Accuracy of an alarm setpoint isto within 0.13% of the desiredvalue.Alarm TimeDelays:Alarm delays can be programmedusing software, and can be set asfollows:Alert:From 1 to 60 seconds in 1 secondintervals.Danger:From 1 to 60 seconds in 1 secondintervals or 0.1 seconds (nominal) Timed OkChannel Defeat:Ok Channel defeat is disabled forall rod position configurations.When used as a hyper-compressor monitor the action ofboth transducers going NOT OKwill cause the immediate issue ofa Danger alarm.Environmental LimitsOperatingTemperature:-30 °C to +65 °C (-22 °F to +150°F) when used withInternal/External TerminationProximitor®/Seismic I/O Module OperatingTemperature:0 °C to +65 °C (32 °F to +150 °F)when used withProximitor/Seismic InternalBarrier I/O Module (InternalTermination)Specifications and Ordering InformationStorageTemperature:-40 °C to +85 °C (-40 °F to +185°F)Humidity95%, non-condensingCE Mark DirectivesEMC DirectivesEN50081-2RadiatedEmissionsEN 55011, Class AConductedEmissionsEN 55011, Class AEN50082-2ElectrostaticDischargeEN 61000-4-2, Criteria B RadiatedSusceptibilityENV 50140, Criteria AConductedSusceptibilityENV 50141, Criteria AElectrical FastTransientEN 61000-4-4, Criteria B SurgeCapabilityEN 61000-4-5, Criteria B Magnetic FieldEN 61000-4-8, Criteria A Power SupplyDipEN 61000-4-11, Criteria B RadioTelephoneENV 50204, Criteria B CE Mark Low Voltage DirectivesEN 61010-1Safety Requirements Hazardous Area ApprovalsCSA/NRTL/CApproval Option(01)Class I, Div 2Groups A, B, C, DT4 @ Ta = -20 °C to +65 °C(-4 °F to +150 °F)CertificationNumberCSA 150268-1002151 (LR 26744) Approval Option(02)When used with I/O moduleordering options withoutinternal barriers:A/Ex nC[L] IICClass I, Zone 2Class I, Div 2, Groups A,B,C,DT4 @ Ta = -20 °C to +65 °C(-4 °F to +150 °F)CertificationNumberCSA 1389797 (LR 26744-211)When used with I/O moduleordering options with internalbarriers:A/Ex nC[ia] IICClass I, Zone 2/(0)Class I, Div I, Groups A,B,C,DT4 @ Ta = -20 °C to +65 °C(-4 °F to +150 °F)Specifications and Ordering InformationCertificationNumberCSA 1389797 (LR 26744-211)ATEXApproval Option(02)For Selected Ordering Optionswith ATEX/CSA agencyapprovals:II 3/(3) GEEx nCAL[L] IICT4 @ Ta = -20 °C to +65 °C(-4 °F to +150 °F)CertificationNumberLCIE 04 ATEX 6161XPhysicalMonitor ModuleDimensions(Height x Widthx Depth)241.3 mm x 24.4 mm x 241.8 mm(9.50 in x 0.96 in x 9.52 in) Weight0.91 kg (2.0 lb.).I/O Modules (non-barrier)Dimensions(Height x Widthx Depth)241.3 mm x 24.4 mm x 99.1 mm(9.50 in x 0.96 in x 3.90 in) Weight0.20 kg (0.44 lb.).I/O Modules (barrier)Dimensions(Height x Widthx Depth)241.3 mm x 24.4 mm x 163.1 mm(9.50 in x 0.96 in x 6.42 in) Weight0.46 kg (1.01 lb.).Rack Space RequirementsMonitor Module1 full-height front slotI/O Modules1 full-height rear slot Ordering InformationOrdering ConsiderationsWhen ordering I/O Modules with External Terminations the External Termination Blocks and Cable must be ordered separately for each I/O Module.The 3500 Internal Barrier Specification sheet 141495-01 should be consulted if the Internal Barrier Option is selected.This product requires Version 3.20 or higher of the 3500 Rack Configuration Software.List of Options and Part NumbersRod Position Monitor3500/72M-AXX-BXXA:I/O Module Type0 1 I/O Module with InternalTerminations0 2 I/O Module with ExternalTerminations0 3 I/O Module with InternalBarriers and InternalTerminationsB:Agency Approval Option0 0None0 1CSA/NRTL/C0 2ATEX/CSA (Class 1, Zone 2)Note:Agency Approval Option B 02 is onlyavailable with Ordering Options A 01and A 03.External Termination Blocks125808-08Proximitor / Velomitor® ExternalTermination Block (Euro Styleconnectors).Specifications and Ordering Information128015-08Proximitor/ Velomitor ExternalTermination Block (Terminal Stripconnectors).128702-01Recorder External TerminationBlock (Euro Style connectors) 128710-01Recorder External TerminationBlock (Terminal Strip connectors) 3500 Transducer Signal to External Termination Block Cable129525 -AXXXX-BXXA:Cable Length0 0 0 5 5 feet (1.5 metres)0 0 0 77 feet (2.1 metres)0 0 1 010 feet (3 metres)0 0 2 525 feet (7.5 metres)0 0 5 050 feet (15 metres)0 1 0 0100 feet (30.5 metres)B:Assembly Instructions0 1Not Assembled0 2Assembled3500 Recorder Output to External Termination (ET) Block Cable129529 -AXXXX-BXXA:Cable Length0 0 0 5 5 feet (1.5 metres)0 0 0 77 feet (2.1 metres)0 0 1 010 feet (3 metres)0 0 2 525 feet (7.5 metres)0 0 5 050 feet (15 metres)0 1 0 0100 feet (30.5 metres) B:Assembly Instructions0 1Not Assembled0 2AssembledSpares176449-083500/72M Rod Position Monitor 140471-01I/O Module with InternalTerminations140482-01I/O Module with ExternalTerminations135489-01I/O Module with Internal Barriersand Internal Terminations 146479-013500/72M Rod Position Manual 00580434Internal I/O Module connectorheader, Euro Style, 8-pin, green.Used on I/O modules 140471-01 00580441Internal I/O Module connectorheader, Euro Style, 3-pin, green.Used on I/O modules 135489-01and 140471-0100502133Internal I/O Module connector header, Euro Style,12-pin, blue. Used on I/O modules 135489-01Specifications and Ordering InformationSpecifications and Ordering InformationGraphs and Figures(1) Main 3500/72M Rod Position Monitor Module (front view) (2) Status LEDs.(3) Buffered transducer outputs, provide an unfiltered output for each of the four transducers. All are short circuit protected. (4) I/O module rear views.(5) Barrier I/O module, Internal Termination. (6) I/O module, Internal Termination. (7)I/O module, ExternalTermination .Figure 1: Front and Rear ViewCopyright 2001. Bently Nevada LLC.1631 Bently Parkway South, Minden, Nevada USA 89423Phone: 775.782.3611 Fax: 775.215.2873/bentlyAll rights reserved.Bently Nevada, Proximitor,and Velomitor are trademarks of General Electric Company.Specifications and Ordering Information。

3500测振监测系统介绍监测系统本特利内华达公司所生产的监测保护系统主要应用在大型旋转和往复式机械的本体振动等监测保护方面,我们的空压机和氧压机系统中都应用了BENTLY测振系统,因为超速对透平机组而言是极其危险的情形之一,所以必须安装超速保护系统。

本特利公司为此研制了由涡流传感器及超速保护监测器组成的电子超速监测系统,它是完整的超速保护系统的一部分。

我们的测振系统应用有3300和3500两种测振,这次重点介绍23500制氧机采用的3500测振系统3500监测系统是当今最新的机器检测系统,此系统能够通过多种传感器采集数据作为一个系统,提供连续、在线监测功能,适用于机械保护应用,它是本特利内华达采用传统框架形式的系统中功能最强、最灵活的系统,具有其他系统所不具备的多种性能和先进功能。

3500监测系统的设计目的如下●每个通道的价格比以往的监测系统更低,一表多用(轴振、偏心、轴位移、加速度可以通用),减少了工厂运作成本。

●数字化和集成化程度高,提高了监测系统的质量。

●支持在线插拔,维护时不需断电。

3500监测系统和我们以前使用的3300相比,3500比3300多了软件系统,而且一个软件多样化,且需要计算机进行组态,但组态完成以后就不再需要计算机。

而且也没有3300那样的显示面板,布置更密集。

BENTLY的3500监测保护系统由传感器(探头、延长电缆、前置器)就地电缆和监视器框架,计算机和软件组成。

我们就先从传感器开始介绍。

传感器1.1 传感器的组成及功能系统有三个独立的部分,其中任何单独一部分都不能称为传感器,这三部分分别是:探头,延伸电缆、前置器。

它既能进行静态(位移)测量,又能进行动态(振动)测量,主要用于油膜轴承机械的振动和位移测量,以及键相位和转速测量。

它能将一种物理量转化为另一种物理量,在前置器(也叫前置变送器)系统中,机械能被转化成电能,这个系统中使用的转换设备被称为前置器。

这种电子设备被安装在金属盒子里。