配棉与精梳前纺工序对精梳机工作质量的影响

- 格式:pdf

- 大小:165.24 KB

- 文档页数:3

纺织技术前纺各工序质量控制要点?棉纺企业的产品质量控制是一项连续、复杂而又前后相互关联的系统工程,想要科学管理、精准控制,就必须掌握纺纱各工序质量控制要点。

1 开清棉工序质量控制要点开清棉工序应掌握的工艺原则:多包抓取、精细抓棉、混和充分、渐进开松、早落少碎、梳打适当、少伤纤维。

(1)抓棉机尽可能“多包抓取、勤抓少抓”,以实现精细抓棉。

(2)原料应混和均匀,混和越均匀,越有利于解决色差、色档问题,提高成纱条干均匀度,降低单纱断裂强力变异系数。

(3)清花按排包图进行排包,高包削高嵌缝、低包抖松平齐,确保混棉均匀,防止色差、加强棉台巡回,及时拣出大杂。

(4)提高各单机运转效率,抓棉机每次下降距离最好在1.5mm 以下,保持各单机和输棉管道连续、稳定地供应生产,以有效降低棉卷重量不匀率、降低梳棉生条重量不匀率。

(5)各单机打手尘棒下面不允许有挂花及堵塞尘棒的现象,挡车人员要定时检查清理。

(6)原料经过各单机开松打击后,短绒、棉结会不断增加,所以必须通过优化打手速度和隔距来降低短绒和棉结增长率。

(7)输送棉流的管道尽量减少转弯换向,要保持通畅,减少原料在管道内翻转摩擦。

2 梳棉工序质量控制要点梳棉工序掌握工艺原则:针布锋利无损伤,保证四锋一准、确保合理的针面负荷和梳理度,加强转移,提高分梳质量、降低生条结杂和短绒率。

(1)要保证设备安全和人身安全,设备上应防止清洁工具等异物进入机内而损坏针布等关键器材;车未停稳不许动手操作的部位,要对员工反复强调并加强检查。

(2)棉网清洁器和各落棉吸点不允许存在堵花现象,否则会增大棉结、杂质的排除难度。

(3)锡林、道夫三角区挂花会造成棉网边部云斑、乱纤维团,增加后工序粗节、棉结纱疵。

(4)给棉罗拉两侧检测点的微电压值要一致,需监督维修、电工定期校正,否则匀整失效纺出的条子重量波动大,不合格条子多。

(5)自调匀整传动部分要保持清洁、灵敏,发现链条伸长和蹦齿的,要及时联系维修人员进行检修;给棉罗拉缠花的,挡车工随时检查清除。

参考文献[1] 宋英莉.提高牛仔用纱质量的几项技术措施[J].棉纺织技术,2017,45(12):67-70.[2] 王志鸿,王充.浅议弹力牛仔织物的特点及其发展趋势[J].棉纺织技术,2018,46(12):81-84.[3] 李丹丹,祝成炎,田伟,等.赛络纺棉双丝弹力包芯纱牛仔织物的性能[J].现代纺织技术,2017,25(6):45-48.[4] 赵利,潘红,章友鹤.半精纺的产品创新及工艺优化[J].纺织导报,2017(5):73-76.[5] 陈崇利,马秀霞,吕显锋,等.仿针织双弹牛仔面料的生产实践[J].棉纺织技术,2017,45(5):63-66.[6] 夏建林,章友鹤.牛仔布用纱的开发创新与质量控制技术[J].纺织导报,2010(10):36-40.[7] 洪昌义.低配棉低捻度牛仔用转杯纱的生产[J].棉纺织技术,2019,47(8):65-67.目前双芯丝包芯纱是弹力牛仔布生产中使用较多的纱线品种,但如果纱线线密度与芯丝规格互配不当或芯丝退绕张力不匀,均易产生芯丝露白疵点,造成布匹降等。

为减少该疵点产生,提高布面质量,应从控制长丝张力和络筒捻结两方面进行工艺优化设计,长丝退绕张力要采用加装吊环张力器,加装大导轮和使用张力胶辊等技术措施来降低长丝退绕运行的不稳定性。

同时,对络筒电清参数设定进行把关,解决络筒捻接问题,减少百万米总切疵带来的长丝露白数量,使其控制在标准范围内以满足牛仔布加工要求。

4 结语近几年来,国内牛仔布及牛仔用纱生产企业根据消费者对牛仔服饰的舒适化、功能化的需求,先后开发了多种新型牛仔布,如新型弹力牛仔布、多功能牛仔用布、轻薄型牛仔布、针织牛仔布与仿针织牛仔布等四大系列。

目前,由于使用纤维原料多样化及牛仔用纱的新型化与功能化,彻底改变了牛仔布使用原料单一、织物厚重、色泽单调的格局,牛仔布正在向多品种、多用途、多色彩、多功能的“四多”方向发展,既适应了人们对牛仔服饰穿着的新需求,又提高了我国牛仔用纱、牛仔布、牛仔服饰在国内外市场的竞争力。

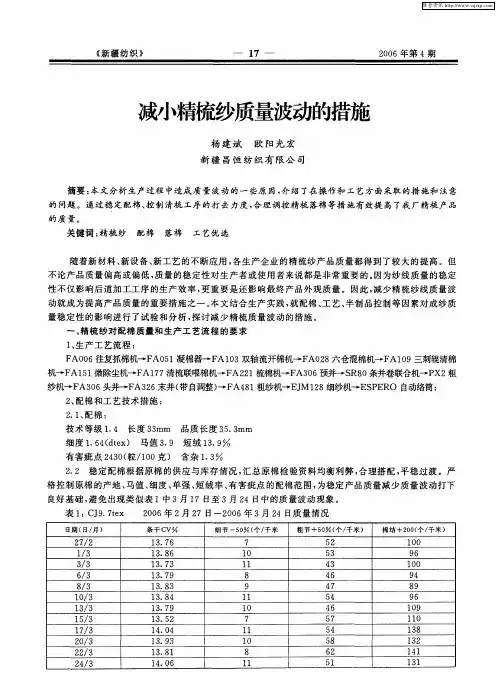

棉纺梳棉及精梳梳理质量控制探讨陈玉峰(河南中方有限公司 466200)摘要:介绍了棉纺工程精梳和梳棉质量控制过程中存在的规律和矛盾,对梳棉,精梳及精梳准备出现的规律和矛盾进行了分析,实践证明以遵循质量规律为前提,平衡控制中的矛盾为途径,能够有效提高产品质量。

关键词:棉纺工程;系统;控制;矛盾;规律梳棉是棉纺工程中重要的质量控制环节,其对质量的影响是非常明显的。

精梳作为对梳理质量的补充是提高质量的必要手段。

梳棉和精梳在生产过程之间部分受不定性非有利因素影响,质量出现不同程度不同类型的变异,影响终端产品的质量。

因此加强对控制时遵循规律,进行有效的控制,对质量的提高具有重要意义。

1.梳棉和精梳系统质量控制的规律质量控制是生产过程和质量提高的必然手段,其重点是遵循生产环节中间必然规律,解决各个环节中间出现的矛盾。

各个环节所遵循的规律主要是以流程的特点以及所要加工的对象而定。

根据生产特点和加工对象的不同,梳棉和精梳的主要规律是:梳棉保证梳理除杂效果尽可能减少短绒增加进行质量控制的矛盾与规律;精梳工序尽可能排除短绒、减少附加不匀保证三度进行质量控制的矛盾与规律。

2.梳棉质量控制的探讨和实践梳棉工序的的任务:将小棉块梳理成单纤维状态;除去小棉块内的细小杂质及带纤籽屑;将不同成分原棉进行纤维间的混和,并使输出品均匀;制成棉条。

梳棉质量控制的主要矛盾和规律是:梳理除杂效果与新增短绒棉结的矛盾,梳棉保证梳理除杂效果尽可能减少短绒增加进行质量控制的规律。

在采用器材针布合理选型的同时,还应从速度和工艺选配上采取措施。

2.2.1合理选择各部速度降低棉结和短绒梳棉工序梳理主要是针对棉结和棉束而言。

高产梳棉机产量较高针布负荷增大,针面纤维层厚度增加。

其次要提高梳棉机的梳理度,降低生条棉结,却又要以增多短绒为代价。

采取大隔距,低速度的工艺原则,适当调整部分隔距、降低锡林、刺辊速度,这样可减少对纤维的损伤,同时提高盖板速度,又可增加短绒的排除量,棉结既没有增加,而短绒却明显下降,达到了提高质量的目的。

精梳准备工序并条机的牵伸分配对成纱质量的影响任家智;吴冬娜;李李;张一风【摘要】纺纱过程中纤维伸直度对成纱质量有直接影响,当纤维伸直度较差时,在牵伸过程中产生的移距偏差较大,易产生粗节、细节及棉结,使成纱质量恶化.针对精梳准备工序的并条——条并卷工艺路线,根据弯钩纤维的伸直理论,从提高前弯钩纤维的伸直效果出发,分析探讨了并条机适宜采用的后牵伸区牵伸倍数、主牵伸区牵伸倍数及总牵伸倍数,并在精梳准备工序的并条机上进行了不同并合数及牵伸分配的纺纱比较实验.结果表明:在精梳准备工序的并条机上采用较大的后区牵伸倍数、较小的主区牵伸倍数及较小的并合数,有利于提高弯钩纤维的伸直效果及成纱质量.【期刊名称】《中原工学院学报》【年(卷),期】2014(025)003【总页数】4页(P26-28,74)【关键词】精梳准备;弯钩纤维;伸直效果;牵伸工艺;成纱质量【作者】任家智;吴冬娜;李李;张一风【作者单位】中原工学院纺织学院,郑州450007;中原工学院河南省纺织服装协同创新中心,郑州450007;中原工学院纺织学院,郑州450007;中原工学院纺织学院,郑州450007;中原工学院纺织学院,郑州450007;中原工学院河南省纺织服装协同创新中心,郑州450007【正文语种】中文【中图分类】TS103.22+5牵伸过程中纤维伸直度对成纱均匀度有直接影响,当纤维伸直度较差时,在牵伸过程中产生的移距偏差较大,易产生粗节、细节及棉结,使成纱条干恶化[1-3]。

精梳准备工序的任务是生产结构良好的精梳小卷供精梳机加工。

为了提高精梳及成纱质量,不但要求精梳小卷有良好的纵向、横向均匀度,还要求精梳小卷中的纤维要充分地伸直、分离及平行。

传统的精梳准备工艺是以提高精梳小卷的纵向均匀度为目标进行工艺参数设计的,而对提高精梳小卷中的纤维伸直度重视不够。

本文以并条——条并卷工艺路线为例,以提高精梳小卷中的纤维伸直度及成纱质量为出发点,研究精梳准备的牵伸工艺对精梳质量及成纱质量的影响,并进行理论分析。

精梳梳理质量的影响因素及改善措施刘长桂,吴翼翔(江苏悦达纺织集团有限公司,江苏盐城224005)摘要:文章以纺制C J 141 6 t e x 的生产实践为例,分析了影响其精梳梳理质量的主要因素,并通过采取相应的技术措施,有效地提高了梳理质量。

关键词:精梳;梳理;质量文章编号:100923028 (2008) 0320022204 中图分类号: TS114 . 2文献标识码:B我公司主要生产C J 51 83 t e x~C J 181 2 t e x 的精梳纯棉纱线,精梳设备采用立达E62 精梳机和凯宫FA286 精梳机,生产的精梳纱线均达到乌斯特2001 年公报25 %水帄以上。

经过多年的生产实践,对影响精梳梳理质量的几个因素进行分析并采取相应的改善措施,有效地提高了精梳工序的梳理质量,降低了精梳条干不匀率、短绒率和棉结杂质粒数,对后道工序的质量改善和成纱质量的提高有十分重要的作用。

匀,使棉层能在很好的握持状态下梳理;横向均匀可使棉层在精梳时握持可靠;纵向均匀,特别是内外层重量稳定,可稳定精梳落棉率和精梳条张力以及改善精梳条的重量不匀率。

预并工序工艺参数的选择应尽量使喂入条中大量的前弯钩纤维伸直,减少纤维主体与弯钩间的相互位移, 减少棉结,总牵伸倍数在4 ~6 倍较好; 条并卷工序的喂入条后弯钩纤维较多,牵伸倍数大有利于伸直,但为防止粘卷,总牵伸倍数不要过大,控制在11 4~11 6 倍为宜,适度消除部分后弯钩,保持主要呈前弯钩纤维进入精梳机进行梳理。

条并卷机成卷紧压辊压力要调大而且两边要均匀,成卷渐增加压要适当。

正确选择准备工艺及各道机台的工艺参数配置,对小卷的质量关系较大, 我们从流程短、效果好、不粘卷的角度考虑, 准备工艺的选择、配置要着重关注以下几点: ①总牵伸倍数、总并合数要适当。

牵伸可改善棉条中屈曲、弯钩、紊乱的纤维状态, 但纤维伸直情况只在一定牵伸时效果大, 过多的牵伸, 棉条过于熟烂反而不利。

前纺工艺对成品质量的影响在纺织行业中,前纺工艺是指将原料进行纺纱和捻合的过程,这一环节直接关系到成品质量的好坏。

本文将就前纺工艺对成品质量的影响进行探讨。

一、纺纱工艺纺纱是将纤维或毛发加工成纱线的过程,纺纱工艺的好坏直接影响到成品的质量。

1. 选材在纺纱工艺中,首先要选择适合的纤维或毛发来制作纱线。

纤维材质的不同会对成品的质量有着明显的影响。

选用优质的原材料可以提高成品的强度和柔软度,同时也降低了成品的断裂率。

2. 清理与分解清理与分解是将纤维或毛发解开并去除杂质的过程。

对于纤维来说,清理过程可以去除其中的杂质,提高纺纱的稳定性和柔软度。

对于毛发来说,分解过程能够让毛发间的空气更好地排列,从而提高成品的保暖性和舒适度。

3. 纤维梳理纤维梳理是将纤维或毛发梳理成并行的纤维束,增强纱线的强度和均匀性。

通过纤维梳理工艺,可以有效地排除纺纱中的短纤维和杂质,提高成品的纤维长度和纤维排列的整齐度。

4. 纺纱方式纺纱方式有很多种,其中包括分条纺、短纤维纺、长纤维纺等。

不同的纺纱方式会影响成品的纱线结构和织物表面的质感。

选择合适的纺纱方式可以提高成品的柔软度、均匀性和透气性。

二、捻合工艺捻合是将纱线进行捻合,形成纱线的结构和强度,此过程也会对成品的质量产生重要影响。

1. 单纱捻合单纱捻合是指将纱线进行捻合,形成稳定的纱线结构。

捻合程度的不同会直接影响到成品的强度和弹性。

适当增加纱线的捻度可以提高成品的耐磨性和抗皱性。

2. 复合捻合复合捻合是将多根纱线进行捻合,形成更加牢固的线结构。

复合捻合不仅可以提高成品的强度和耐用性,还可以增加纱线的结构稳定性和柔软度。

3. 捻合方式捻合方式分为S捻和Z捻两种。

S捻表示纱线的捻向由左往右,而Z捻表示纱线的捻向由右往左。

不同的捻向会直接影响到成品的外观和结构,选择合适的捻向可以提高成品的柔软度、光泽度和耐用性。

综上所述,前纺工艺是纺织行业中不可忽视的一个环节,对成品质量有着重要的影响。

前纺工艺对成品质量的影响随着现代纺织工业的不断发展,纺织品国际贸易量的增大,纺织产品品种的多样化,质量水平的不断提高,国际市场对优质棉纱的需求越来越多,对国产棉纱线的质量提出了更高的要求。

较多的成纱棉结不仅严重影响成纱与布面的质量外观,而且还影响染整加工及纺纱、织造过程的连续性。

因此,“93标准”比"78标准”增加了棉结粒数的考核,成纱棉结成为衡量纱线质量的主要指标之一,在生产过程中如何对成纱棉结进行严格的控制,以确保最终产品的质量,也就成了当前亟需解决的问题之一。

1 棉结的定义与检验方法经大量的实验研究表明,棉结有60—70%是由原棉性能不良所造成的,但也有是因为纺纱工艺不良所造成的。

根据GB/T398—93标准规定,棉结是由纤维、未成熟棉或僵棉,因轧工质量不良或纺纱过程中处理不善集结而成。

其检验方法为:在不低于400lx的照度下,光线从左后侧射入,检验面的安装角度与水平面成45°±5°角,检验者的视线与纱条成垂直线,检验距离以检验人员的目力在辩认疵点时不费力为原则。

2 原棉性能与成纱棉结的关系关于原棉各项物理性能与成纱棉结的关系,近几年来,国内外有大量的研究表明,成熟度好的棉纤维,它的吸湿能力小,单纤维强力大,天然卷曲多,纤维的弹性、刚性好,因此,其抗拉,抗压、抗弯的能力强,在加工过程中不易受损伤,纤维在受表面磨擦而受搓、揉、纠缠形成棉结的机会少,同时,纤维在开松、打击、分梳、牵伸过程中承受机械力作用而产生损伤、断裂也少,短纤维率的增加少,因此,棉结形成的机会就少,成熟系数与成纱棉结粒数的关系见图1。

3 梳棉工艺与成纱棉结的关系通过大量的研究表明,棉网上棉结的多少,基本上决定了成纱的棉结数。

因此,如何减少棉网棉结数,提高梳棉机的分梳效果对控制成纱棉结非常关键。

通过我校实习工厂生产实践,我们主要做了以下几方面的工作。

3.1合理分配清梳落棉,提高棉卷结构质量对一般大而易分离排除的大杂质由开清棉工序排除;对粘附力较大的带纤维的细小杂质,由梳棉工序清除。

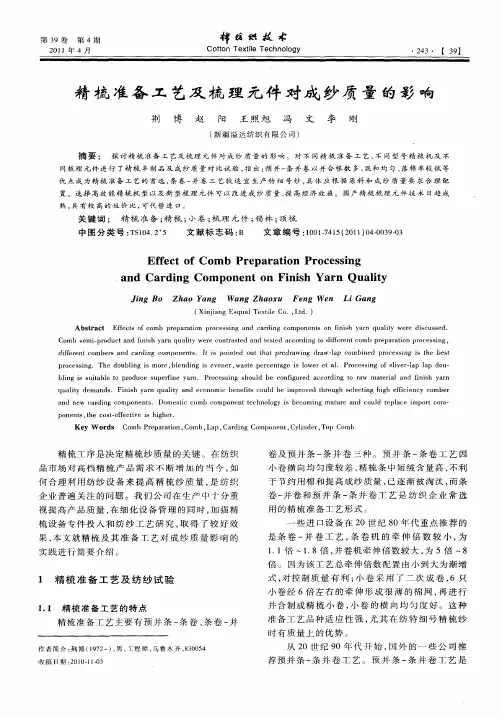

精梳准备工艺及梳理元件对成纱质量的影响荆博;赵阳;王照旭;冯文;李刚【期刊名称】《棉纺织技术》【年(卷),期】2011(39)4【摘要】探讨精梳准备工艺及梳理元件对成纱质量的影响.对不同精梳准备工艺、不同型号精梳机及不同梳理元件进行了精梳半制品及成纱质量对比试验,指出:预并一条并卷以并合根数多、混和均匀、落棉率较低等优点成为精梳准备工艺的首选,条卷一并卷工艺较适宜生产特细号纱,具体应根据原料和成纱质量要求合理配置.选择高效能精梳机型以及新型梳理元件可以改进成纱质量、提高经济效益.国产精梳梳理元件技术日趋成熟,具有较高的性价比,可代替进口.%Effects of comb preparation processing and carding components on finish yarn quality were b semi-product and finish yarn quality were contrasted and tested according to different comb preparation processing,different combers and carding components.It is pointed out that predrawing draw-lap combined processing is the best processing.The doubling is more, blending is evener, waste percentage is lower et al.Processing of sliver-lap lap doubling is suitable to produce superfine yarn.Processing should be configured according to raw material and finish yarn quality demands.Finish yarn quality and economic benefits could be improved through selecting high efficiency comber and new carding components.Domestic comb component technology is becoming mature and could replace import components, the cost-effective is higher.【总页数】3页(P39-41)【作者】荆博;赵阳;王照旭;冯文;李刚【作者单位】新疆溢达纺织有限公司;新疆溢达纺织有限公司;新疆溢达纺织有限公司;新疆溢达纺织有限公司;新疆溢达纺织有限公司【正文语种】中文【中图分类】TS104.2+5【相关文献】1.浅析精梳梳理元件对成纱质量的影响 [J], 凌良仲;乐峰;陈飞2.浅析精梳准备工艺对成纱质量的影响 [J], 洪新强3.精梳准备工序并条机的牵伸分配对成纱质量的影响 [J], 任家智;吴冬娜;李李;张一风4.精梳梳理元件与成纱质量的关系 [J], 刘允光;肖际洲;李子信5.改进梳理元件提高精梳纱质量的实践 [J], 李忠民;张雄;徐吉祥因版权原因,仅展示原文概要,查看原文内容请购买。

高配、精梳、半精梳、普梳的区别高配:是指配棉等级比较高,意思是原料有保证,比较好。

既然是高配了,在后加工过程中一般是用普梳。

精梳,普梳,半精梳:是梳棉工序加工的三种方式。

普梳:就是把棉卷(清梳连可不成卷)经过梳棉机,去除杂质,短绒,使纤维在一定程度上顺一个方向,制成棉条供下道工序(并条)使用。

精梳:相当于附加一道工序,就是将普梳过的棉条经过并条,成卷,然后经精梳机进一步梳理,目的是进一步去除纤维中的短绒和杂质,使纤维伸直平行度更好。

这样制成精梳条供下道工序(并条)使用。

这样生产的棉纱强力高,条干好,光泽好。

一般用于生产质量要求较高的纱线或高支纱线。

半精梳:其实就是介于普梳与精梳之间,一般在纺织厂是这样操作的,比如并条是6根并成一根,那么这6根中,有3根精梳棉条,3根普梳棉条,那生产出来就是半精梳纱(也可以改变比例,如2根和4根,或者4根和2根)。

半精梳包含以下几种:(1) 在并条机上除了用精梳条外,还加进了部分普梳条子纺制的纱称半精梳纱;(2) 经过双联梳棉机后纺制的纱称半精梳纱;(3) 只需条卷准备过程,即只经过条卷机、精梳机纺制的纱称半精梳纱。

(4) 喷气纺纱具有半精梳纱的性质, 卡摩纺纱更象半精梳纱;(5) 用国产A201 型精梳机纺制的纱称半精梳纱;(6) 精梳落棉率在20%以下时纺制的纱称半精梳纱, 而香港地区纺制半精梳落棉率掌握在13%~15%;(7) 18tex及以上的精梳纱称半精梳纱;(8) 1980年6月1日〔80〕纺计字第038号文《纺织工业生产统计主要指标计算方法(试行)》中规定: 棉纤维经过精梳,涤纶纤维不经过精梳所纺制的纱, 称为半精梳纱;(9) 国家标准GB5705-1985《纺织名词术语(棉部分)》中规定:半精梳棉纱指经两次梳棉或多次并条,或精梳落棉较少所纺成的棉纱。

半精梳主要是为了达到降低生产成本而产生的。

用棉棉网简洁的解释一下概念如下,高配:是指所用原料较好,也就是说在配棉上用较高品级的棉。

瑞士立达精梳技术与工艺分析(上)2008年7月15日中原工学院图1 C·A·P·D500技术优化内容摘要:分析了瑞士立达精梳机计算机辅助工艺设计与优化技术的目标、内容及优化效果;介绍了锡林变速技术的目的、原理及运用效果。

讨论了精梳准备工序的牵伸倍数、并合数的设计原则与方法,并进行了纺纱实验验证;分析讨论了精梳机工艺设计采用“重定量、短给棉”的理论依据及纺纱实验结果。

1 瑞士立达精梳技术分析1.1 计算机辅助工艺设计与优化技术1.1.1计算机辅助工艺设计与优化技术的必要性精梳机的机构复杂,钳板、锡林及分离罗拉的运动配合的精度对纺纱质量、机器速度有较大影响,新型精梳机的设计应根据精梳工艺、质量、运转稳定性及提高速度的要求,利用计算机辅助设计手段对钳板、锡林及分离罗拉传动机构及部件尺寸,进行多方案比较与优化,这就是计算机辅助工艺设计与优化技术,简称为C·A·P·D技术。

瑞士立达公司自从1995年开始到2007年多次运用C·A·P·D技术,使精梳机的综合质量水平得到了大幅度提升。

瑞士立达公司首次在E60精梳机的平台上运用C·A·P·D技术,于1999年推出了E62、E72型精梳机;之后又运用C·A·P·D+技术对E62精梳机的关键机构有部件进行优化设计,于2004年推出了E65、E75型精梳机。

在E65型精梳机的基础上,再次运用C·A·P·D500技术对E65精梳机进行优化设计(优化内容如图1所示),于2007年推出了E66、E76型精梳机。

1.1.2计算机辅助工艺设计与优化技术内容(1)以提高精梳机对短纤维的适纺性为目标的优化(特别是对28mm以下长度的棉纤维)。

第一是对分离罗拉的运动参数的优化,如分离罗拉的顺转定时、有效输出长度、继续顺转量等参数,使之对短纤维的适纺性更好。

项目一原料的选配与混和一、名词解释1、配棉:将原棉搭配使用的技术2、主体成分:在配棉成分中有意识地安排某几个批号的某些性质接近的原棉作为主体,一般以地区为主体,也有的以长度或细度为主体。

主体原棉在配棉成分中应占70%左右。

3、分类:就是根据原棉的特性和各种纱线的不同要求,把适合纺制某类纱的原棉划为一类,组成该种纱线的混合棉。

4、排队:排队就是在分类的基础上将同一类原棉排成几个队,把地区、性质相近的排在一个队内,以便接批使用。

5、回花:纺纱过程中产生的包括回卷、回条、粗纱头、皮辊花、细纱断头吸棉等6、再用棉:包括开清棉机的车肚花(俗称统破籽),梳棉机的车肚花、斩刀花和抄针花,精梳机的落棉等,经处理后使用。

7、原棉有害疵点:是指原棉中的有害的纤维性物质。

如:带纤维耔屑、软耔表皮、索丝、棉结等。

二、填空题1、长度/线密度/成熟度/强力/色泽/含水含杂2、保持原料和成纱质量的相对稳定/合理使用原棉/节约原棉,降低成本3、充分利用化纤特性、提高产品的使用价值/增加花色品种,满足社会需要/降低产品成本改善纤维的可纺性能4、原棉资源情况/气候条件/原棉性质差异/机台的性能5、主体成分/队数与混用百分比/抽调接替6、确保混纺比例的准确/使混合成分在纱线中分布均匀/确保纱线的品质7、散纤维称重混合/棉包混合/棉条混合三、选择题1、C2、B3、B4、C5、A6、A四、判断题1、×2、×3、×4、×5、×6、√7、×8、√9、× 10、×五、简答题1、(1)纱线品种与用途:不同品种和用途的纱线对原料的品种和特性有不同的要求(2)纱线的品质要求:纱线的品质及对原料的要求(3)纤维原料本身的性质特点(4)生产设备、技术条件和管理水平2、配棉的方法是分类排队法。

配棉的原则是:质量第一,统筹兼顾;全面安排,保证重点;瞻前顾后,细水长流;吃透两头,合理调配。