FANUC 0 系统的重装及调整方法

- 格式:pdf

- 大小:398.55 KB

- 文档页数:44

FANUC 0I系统机床的安装调试FANUC数控系统是最畅销的机床控制系统之一。

目前,在国内使用的FANUC数控系统主要有0系统和0i系统。

针对广大用户的实际情况,本文简要叙述这两种系统的连接及调试,掌握了这两种系统,其它FANUC 系统的调试则迎刃而解。

1系统与机床的连接 0i系统的连接图如下图,0系统和其他系统与此类似。

图中,系统输入电压为DC42V±10%,约7A。

伺服和主轴电动机为AC200V(不是220V)输入。

这两个电源的通电及断电顺序是有要求的,不满足要求会出现报警或损坏驱动放大器。

原则是要保证通电和断电都在CNC的控制之下。

具体时序请见“连接说明书(硬件)”。

其它系统如 0 系统 , 系统电源和伺服电源均为 AC200V 输入。

伺服的连接分 A 型和 B 型 , 由伺服放大器上的一个短接棒控制。

A 型连接是将位置反馈线接到 CNC 系统;B 型连接是将其接到伺服放大器。

Oi 和近期开发的系统用 B 型。

0系统大多数用 A 型。

两种接法不能任意使用 , 与伺服软件有关。

连接时最后的放大器的 JX1B 需插上 FANUC 提供的短接插头 , 如果遗忘会出现 #401 报警。

另外 , 若选用一个伺服放大器控制两个电动机 , 应将大电动机电枢接在 M 端子上 , 小电动机接在 L 端子上 , 否则电动机运行时会听到不正常的嗡嗡声。

FANUC 系统的伺服控制可任意使用半闭环或全闭环 , 只需设定闭环型式的参数和改变接线 , 非常简单。

主轴电动机要的控制有两种接口 : 模拟 (0~1OVDC) 和数值 ( 串行传送 ) 输出。

模拟口需用其它公司的变频器及电动机。

用 FANUC 主轴电动机时 , 主轴上的位置编码器 ( 一般是 1024 条线 ) 信号应接到主轴电动机的驱动器上 (JY4 口 ) 。

驱动器上的 JY2 是速度反馈接口 , 两者不能接错。

目前使用的 I/0 硬件有两种 : 内装 I/0 印刷板和外部 I/0 模块。

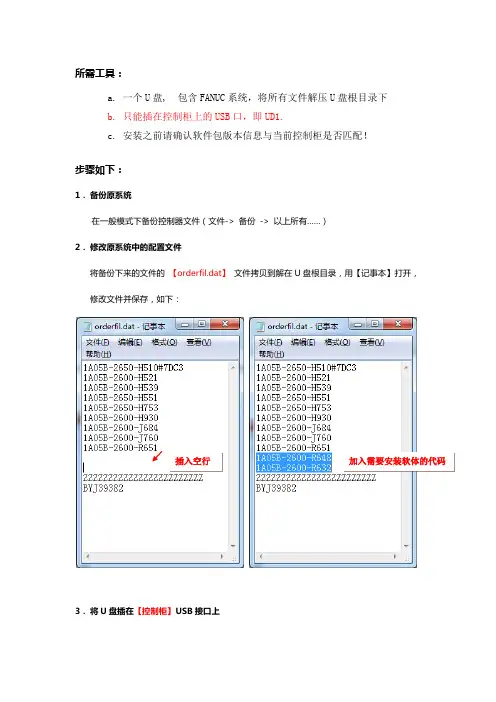

所需工具:a.一个U盘, 包含FANUC系统,将所有文件解压U盘根目录下b.只能插在控制柜上的USB口,即UD1.c.安装之前请确认软件包版本信息与当前控制柜是否匹配!步骤如下:1.备份原系统在一般模式下备份控制器文件(文件-> 备份-> 以上所有……)2.修改原系统中的配置文件将备份下来的文件的【orderfil.dat】文件拷贝到解在U盘根目录,用【记事本】打开,修改文件并保存,如下:插入空行加入需要安装软体的代码3.将U盘插在【控制柜】USB接口上4.关机状态下,同时按住【F1+F5】,再上电,启动设备,进入如下界面:1A)1B)1C)1D) 5.等待自动安装完成后,输入两次角度值:06.待界面跳转至“Tool Setup”时,再按FCTN键->冷启动设备选择 【1 START (COLD)】7. 冷重启后,等待显示正常画面。

8. 控制模式启动再关机,关机状态下,同时按住【PREV+NEXT 】上电启动设备,选择3, CONTROLLED START 重启设备,9. 恢复原系统参数将之前备份的原系统拷贝到U 盘中。

U 盘插入。

【MENU 】--> 【FLIE 】-->【RESTORE 】必须恢复 【SYSMAST.SV 】数据文件, 在原系统中其它系统、数据、程序文件视按需要恢复。

文件参考图:SYSVARS.SV 用来保存坐标、参考点、关节运动范围、抱闸控制等变量的设置。

SYSSERVO.SV 用来保存伺服参数SYSMAST.SV 用来保存Mastering 数据SYSMACRO.SV 用来保存宏命令设置FRAMEVAR.SV 用来保存坐标参考点的设置SYSFRAME.SV 用来保存用户坐标系和工具坐标系的设置NUMREG.VR 用来保存寄存器数据POSREG.VR 用来保存位置寄存器数据PALREG.VR 用来保存码垛寄存器数据DIOCFGSV.IO 用来保存I/O 配置数据。

调试过程中,大致可分以下几个步骤进行:1初始条件的设定系统首次通电,由于一些参数与机床具体安装不匹配,PLC软件编程还未进行,因此系统会出现一些报警,例如各伺服轴超程报警,FSSB未设定报警及写保护报警等等。

这时,需要为系统调试做一些准备工作:1)打开I/O界面按下MDI 键盘SYSTEM键—软键[PMC]—软键[PMCPRM]——[KEEPRL] 将画面中保持型继电器K17设置为00000010后,内装式编程功能有效。

(显示编程菜单)2)清除顺序程序CNC首次上电时,由于PMC顺序程序有可能存在无效数据,这样会出现RAM PARITY或MMI等报警,因此要进行清除,具体操作方法有两种:(1)上电时同时按下X和O键(2)软键[PMC]——软键[EDIT]——[CLEAR]——软键 [CLEARALL]——[EXET]2 I/O模块地址分配各I/O 模块的顺序程序地址由机床生产商决定,这些地址在编程时设定在编程器的存储器中。

这些地址取决于I/O基本单元的联接位置(组号和基座号),各模块在 I/O基本单元中的安装位置(插槽号)和各模块名称。

具体定义可参阅FANUC编程说明书I/O模块地址分配一节。

这里仅举一例:假如您选用的是I/O Link(48/32点)I/O模块地址设定步骤如下:由软键[PMC]——软键[EDIT]——软键[MODULE]系统屏幕显示模块地址设定画面,将光标移到X004,输入0.0.1.OC02I,按下INPUT键,切断电源,再重新上电则设定生效。

3 FSSB的设定使用FSSB的系统,CNC,伺服放大器和分离型检测器接口单元之间通过光缆连接,对于FSSB的设定可以参阅FAUNC系统说明书,但是,我在这里要特别强调的是,在对各轴伺服参数初始化步骤中,具体操作是将伺服电机的参数更新为您实际配置伺服电机的有关参数。

4 参数设置这里所说的参数设置包括若干参数项,这要依照具体机床配置而定。

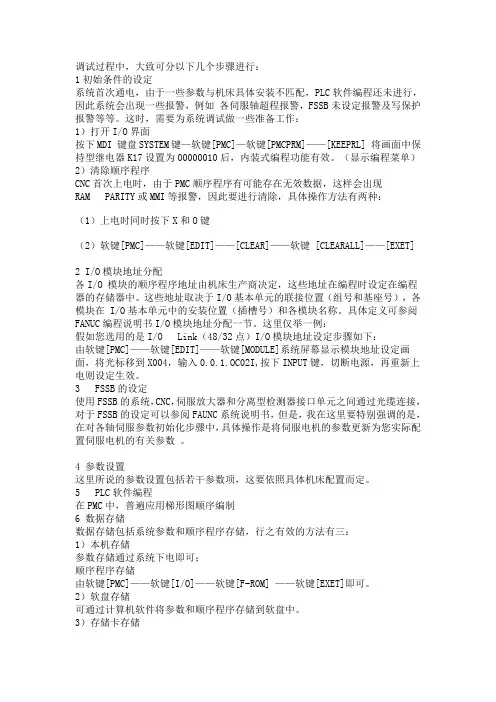

我们来跟发那科工业机器人重新装个系统!重装机器人操作系统的步骤(注意U盘不能超过2GB)1 重装系统① 备份原机器人系统的文件一般使用U盘进行备份。

② 将文件夹7da707里面的文件copy到U盘的根目录下,同时在原机器人系统文件中找到orderfil.dat文件,将该文件copy到U盘的根目录下。

如果原U盘中已经有orderfil.dat文件,则该文件将被覆盖。

③将U盘插在控制柜上的USB接口。

(注意:该U盘的大小不能超过2GB)④重新启动机器人系统,同时一直按着F1 和F5,将出现以下界面:选择8:”all software installation(USB)”。

将进入系统安装过程。

⑤大约20~30分钟后,安装过程介绍。

2 修改参数系统安装完成后,将自动进入Control Start的启动模式下,需要在该模式下修改2个参数。

① 焊接生产厂家:第二项由Japan该为USA,焊接速度和送丝速度将自动的由cm/min修改为IPM② 显示MASTER/CAL:从Menu->Variable->$Master_ENB,将该数值由3修改为1修改完毕后,按FCTN,选择Cycle power进入正常的工作模式,修改如下2个参数③Menu->system->config->hand broken: 由enable修改为disable④ Menu->system->config->Enable U1 signal->Group: 由”true” 修改为”false”⑤Men u->setup->ref position->No. 1->J1-J6, 将这6个值由”0” 修改为”5”⑥Menu->system->MCR->$SPC_RESET:该值本来显示为false,将其修改为”true”,马上该值将变成”false”3 Master/Cal重装系统后,原来的系统零点已经丢失,需要重新制作Master。

Fanuc系统机床调试说明FANUC-0IMD系统机床调试注意事项2009年7月版本2一、主机调整1.伺服初始化(1)准备:a:按下急停,设PWE = 1b:按「SYSTEM」→「△」→「SV-PRM」出现伺服设定屏幕。

(2)设初始化设定位为:00000000(3)电机代码:根据不同的电机型号进行设定。

电机型号:A8/3000i A12/3000i A22/3000i A30/3000i电机代码:177 193 197 203电机型号:A40/3000i AC8/2000i AC12/2000i AC22/2000i电机代码:207 176 191 196 (4) AMR:00000000(5) CMR:2(6) Feed Gear(N/M):根据机床实际情况设定。

直线轴:(不带光栅尺,丝杠和电机直连)螺距10mm 12mm 16mm 20mmN/M 1/100 3/250 2/125 1/50旋转轴:(不带光栅尺)转台齿轮比: 1/60 1/90 1/180 1/120N/M 3/500 1/250 1/500 3/1000(7) Driection Set:111 或–111(根据机床实际情况设定)(8) Velocity pulse No. :8192 (不带光栅)(9) Position pulse No. :12500(10) Ref. Counter:根据不同的螺距进行设定螺距:10mm 12mm 16mm 20mm参考计数器 10000 12000 16000 20000 (11)设定完毕,切断总电源。

(12)然后再通电,初始化设定位自动变成:000010102.FSSB 设定(1)参数 No.1902 设为 00000000(2)参数 No.1023:X:1Y:2Z:3B:4(3)在伺服初始化画面,初始化伺服参数(如1所述).(4)关闭CNC 电源,然后再启动。

(5)按功能键「SYSTEM」,按数次扩展键「△」,直至出现「FSSB」.第1 页(6)按软键「AMP」,出现放大器设定画面,给连接到放大器的轴设定一个顺序号,按照连接放大器的顺序设定号码。

发那科FANUC 0系统的重装及调整方法一、前言数控系统由于机床长时间闲置、电池失效、操作人员操作失误等原因,均会造成数控系统的瘫痪,在此情况下必须对数控系统进行重装和调整。

前不久,我厂从外单位置换回一台台湾大冈工业股份有限公司生产的TNC-20NT数控车床,该数控车床因长期闲置,所用的FANUC0数控系统已经完全瘫痪,机床的数控系统在启动后CRT 不能进入FANUC0数控系统正常的工作界面,而显示出一些奇怪的乱码。

为了使机床能早日正常运行,我们通过原机床使用单位从机床购买商处拿到了该类型机床的技术数据参数,对该机床的数控系统进行重装及调整。

其具体方法如下:二、启动数控系统由于数控系统不能正常启动,并在CRT上显示出乱码,我们判断可能是两种原因引起的。

一是由于机床长期闲置不用,电池耗尽导致程序丢失后的残余参数造成;二是数控系统CNC主板损坏。

区别这两种故障的方法是:在启动机床数控系统的同时按下机床面板上的”RESET”和”DELETE”两个键,若待一会儿后CRT上显示出FANUC公司的版本号,并出现正常画面,则系统CNC主板正常。

反之则系统CNC主板损坏。

同时按下这些键的功能是清除机床的全部参数,即将因机床长期闲置,电池耗尽程序丢失后的残余参数全部清除,以便重新安装系统程序。

注意,这种方法一定要慎用,除非是数控系统死机或不能运行。

否则将使正常工作的整个机床数控系统瘫痪!三、系统密级型功能参数的输入当系统成功启动后,首先应输入FANUC 0系统的密级型功能参数,然后才能输入机床的其它参数,否则数控系统不能工作。

具体方法如下:a、将机床面板上的选择开关拨到MDI方式;b、按下”PARAM”键,使CRT上显示SETTING2画面;c、设定”PWE=1”,同时将机床面板上的EDIT KEY开关打开;d、首先输入901#参数,此时CRT上会出现100#编程报警,用删除键将该报警消除。

然后输入900#~939#FANUC0系统密级型功能参数;e、回到SETTING2画面,将”PWE=1”设定为”PWE=0”,同时将机床面板上的EDIT KEY开关关闭;f、关闭机床电源后,重新启动机床系统,现在就可以输入FANUC 0系统的其它机床参数。

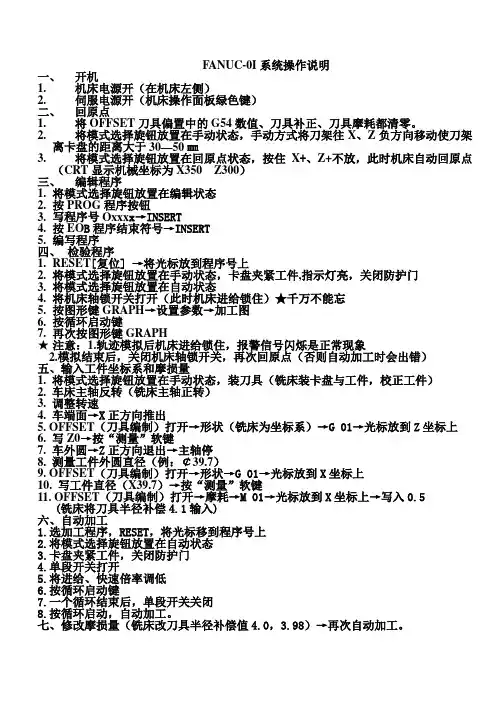

FANUC-0I系统操作说明一、开机1.机床电源开(在机床左侧)2.伺服电源开(机床操作面板绿色键)二、回原点1.将OFFSET刀具偏置中的G54数值、刀具补正、刀具摩耗都清零。

2.将模式选择旋钮放置在手动状态,手动方式将刀架往X、Z负方向移动使刀架离卡盘的距离大于30—50㎜3.将模式选择旋钮放置在回原点状态,按住X+、Z+不放,此时机床自动回原点(CRT显示机械坐标为X350 Z300)三、编辑程序1.将模式选择旋钮放置在编辑状态2.按PROG程序按钮3.写程序号Oxxx x→INSERT4.按EO B程序结束符号→INSERT5.编写程序四、检验程序1.RESET[复位] →将光标放到程序号上2.将模式选择旋钮放置在手动状态,卡盘夹紧工件,指示灯亮,关闭防护门3.将模式选择旋钮放置在自动状态4.将机床轴锁开关打开(此时机床进给锁住)★千万不能忘5.按图形键GRAPH→设置参数→加工图6.按循环启动键7.再次按图形键GRAPH★注意:1.轨迹模拟后机床进给锁住,报警信号闪烁是正常现象2.模拟结束后,关闭机床轴锁开关,再次回原点(否则自动加工时会出错)五、输入工件坐标系和摩损量1. 将模式选择旋钮放置在手动状态,装刀具(铣床装卡盘与工件,校正工件)2. 车床主轴反转(铣床主轴正转)3. 调整转速4. 车端面→X正方向推出5. OFFSET(刀具编制)打开→形状(铣床为坐标系)→G 01→光标放到Z坐标上6. 写Z0→按“测量”软键7. 车外圆→Z正方向退出→主轴停8. 测量工件外圆直径(例:¢39.7)9. OFFSET(刀具编制)打开→形状→G 01→光标放到X坐标上10. 写工件直径(X39.7)→按“测量”软键11. OFFSET(刀具编制)打开→摩耗→M 01→光标放到X坐标上→写入0.5(铣床将刀具半径补偿4.1输入)六、自动加工1.选加工程序,RESET,将光标移到程序号上2.将模式选择旋钮放置在自动状态3.卡盘夹紧工件,关闭防护门4.单段开关打开5.将进给、快速倍率调低6.按循环启动键7.一个循环结束后,单段开关关闭8.按循环启动,自动加工。

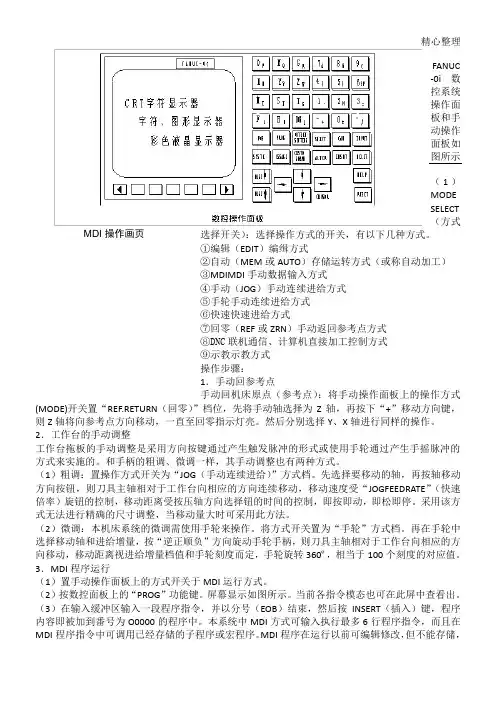

精心整理C-0i数控系统操作面板和手动操作面板如图所示(1)MODESELECT(方MDI操作画页(MODE)则Z2(1”(快方式无法进行精确的尺寸调整,当移动量大时可采用此方法。

(2)微调:本机床系统的微调需使用手轮来操作。

将方式开关置为“手轮”方式档。

再在手轮中选择移动轴和进给增量,按“逆正顺负”方向旋动手轮手柄,则刀具主轴相对于工作台向相应的方向移动,移动距离视进给增量档值和手轮刻度而定,手轮旋转360º,相当于100个刻度的对应值。

3.MDI程序运行(1)置手动操作面板上的方式开关于MDI运行方式。

(2)按数控面板上的“PROG”功能键。

屏幕显示如图所示。

当前各指令模态也可在此屏中查看出。

(3)在输入缓冲区输入一段程序指令,并以分号(EOB)结束,然后按INSERT(插入)键,程序内容即被加到番号为O0000的程序中。

本系统中MDI方式可输入执行最多6行程序指令,而且在MDI程序指令中可调用已经存储的子程序或宏程序。

MDI程序在运行以前可编辑修改,但不能存储,运行完后程序内容即被清空。

若用M99作结束,则可重新运行该MDI程序。

(4)程序输入完成后,按“循环启动”键即可实施MDI运行方式。

4.程序输入及调试1).程序的检索和整理程序的检索是用于查询浏览当前系统存贮器内都存有哪些番号的程序,程序整理主要用于对系统内部程序的管理,如删除一些多余的程序。

(1)将手动操作面板上的工作方式开关置编辑(EDIT)或自动挡,按数控面板上的程序(PROG)键显示程序画面。

(2)输入地址“O”和要检索的程序号,再按[OSRH]软键,检索到的程序号显示在屏幕的右上角,若没有找到该程序,即产生“071”的报警。

再按[OSRH]软键,即检索下一个程序。

在自动运(3(4“070”已不后2(①先根据程序番号检索的结果,选定某一还没有被使用的程序番号作为待输程序番号(如后按插入(程序显示画页各具体的程序行就可在其后输入。

FANUC系统调试流程

一、硬件安装

1.确定机器人系统的结构和布局。

2.安装机器人本体、控制系统和外设设备。

3.接线,包括电源接线、信号接线和通讯接线等。

二、软件安装

1.安装机器人操作系统。

2.安装机器人控制软件。

3.安装程序开发环境,如FANUCROBOGUIDE。

三、网络配置

1.配置机器人控制器的IP地址,确保与其他设备连接的网络正常。

2.配置机器人本体和外设设备的通讯接口设置。

四、机器人调试

1.开机初始化,包括校准机器人系统的坐标等。

2.运动控制调试,包括验证机器人关节运动和直线运动等。

3.传感器调试,包括外部传感器和机器人内部传感器的配置和测试。

4.工具坐标系和工件坐标系的设置和校准。

五、系统功能测试

1.I/O测试,验证机器人输入输出功能是否正常。

2.程序功能测试,验证机器人程序的正确性和可靠性。

3.系统巡检,检查机器人系统的各项功能是否正常工作。

4.系统参数设置,根据实际应用需求进行系统参数的配置。

六、系统调试记录和整理

1.记录每一步的调试过程和结果。

2.整理调试过程中遇到的问题和解决方案。

3.形成系统调试文档,作为参考资料。

FANUC系统调试流程的具体步骤可能会根据实际情况有所不同,上述内容仅为一般性的指导,具体操作和顺序还需要根据实际情况进行调整。

在进行FANUC系统调试时,需要专业的技术人员进行操作,以确保系统的稳定性和安全性。

调试过程中还应注意安全操作,避免意外事故发生。

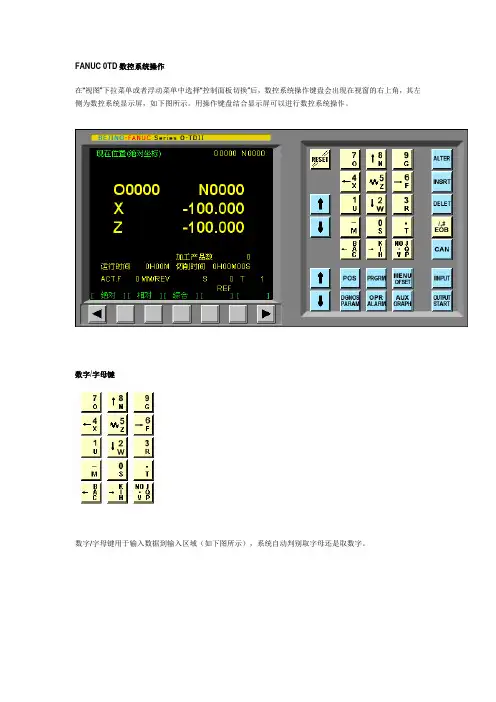

FANUC 0TD数控系统操作在“视图”下拉菜单或者浮动菜单中选择“控制面板切换”后,数控系统操作键盘会出现在视窗的右上角,其左侧为数控系统显示屏,如下图所示。

用操作键盘结合显示屏可以进行数控系统操作。

数字/字母键数字/字母键用于输入数据到输入区域(如下图所示),系统自动判别取字母还是取数字。

键的输入顺序是:K→J→I→K•••循环。

编辑键替代键。

用输入的数据替代光标所在的数据。

删除键。

删除光标所在的数据;或者删除一个数控程序或者删除全部数控程序。

插入键。

把输入域之中的数据插入到当前光标之后的位置。

修改键。

消除输入域内的数据。

回撤换行键。

结束一行程序的输入并且换行。

页面切换键数控程序显示与编辑页面。

位置显示页面。

位置显示有三种方式,用PAGE按钮选择。

参数输入页面。

按第一次进入坐标系设置页面,按第二次进入刀具补偿参数页面。

进入不同的页面以后,用PAGE 按钮切换。

翻页按钮(PAGE)向下或向上翻页。

光标移动(CURSOR)向下或向上移动光标。

输入键输入键。

把输入域内的数据输入参数页面或者输入一个外部的数控程序。

输出键输出键。

把当前数控程序输出到计算机。

手动操作虚拟数控铣床回参考点*置模式旋钮在“HOME”位置*选择各轴,按住按钮,即回参考点.移动手动移动机床的方法有三种:方法一: 连续移动。

这种方法用于较长距离的台面移动。

(1) 置模式旋钮在“JOG”位置:(2) 选择各轴,按方向钮,按住按钮机床台面运动,松开后停止运动。

(3) 用旋钮调节移动速度。

方法二: 点动(JOG),这种方法用于微量调整,如用在对基准操作中。

(1) 置模式旋钮在“JOG INC”位置:(2) 选择各轴,按按钮,每按一次,台面移动一步。

(3) 用单步进给量控制旋钮调节每一步移动距离。

方法三: 操纵“手脉”(MPG),这种方法用于微量调整。

在实际生产中,使用手脉可以让操作者容易调整自己的工作位置。

(1) 置模式旋钮在“MPG”位置:(2) 把光标置于“手轮”之上,按住鼠标旋转,松开鼠标键停止机床移动。

FANUC数控系统瘫痪后的重装与恢复作者:陈宝生来源:《科教导刊》2013年第01期摘要本文从FANUC 11和0MC数控系统的瘫痪后,较为详细地介绍了如何重装系统和恢复系统,使之达到故障前的正常工作状态。

关键词数控系统重装恢复中图分类号:TP307 文献标识码:AReloading and Recovery after FANUC CNC System ParalyzedAbstract From FANUC 11, and 0MC CNC system paralyzed, a more detailed description of how to reinstall the system and restore the system to normal working state before the failure.Key words CNC system; reloading; recovery1 FANUC 11系统FANUC 11系统是日本80-90年代的数控系统,由于机床使用时间较长,电器元器件严重老化,整体抗干扰能力降低,尤其是磁泡存储器的可靠性降低,导致系统经常性的丢失数据,严重时系统处于瘫痪状态,比较常见的是固件引导程序中断于某一步,屏幕显示不能进行到正常的操作界面,此时需切断电源,按如下步骤重装系统:(1)按“7”和“9”两个键开机,首先清除磁泡存储器的内容,结束后关机;(2)按“-”和“.”两个键开机,可跳过错误进入IPL操作界面,显示如下:IPL MODE1 DUMP MEMORY2 LOAD/VERIFY3 CLEAR FILE4 BUBBLE5 TEST6 END IPL7 ?(3)在主板PCB上将开关BMU FREE MODE接通,按“4”键(磁泡),然后再按“INPUT”键,显示如下:1 DUMP2 INITIALIZE3 DISPLAY DEFECT LOOP4 ?(4)按“2”键选择初始化,再按“INPUT”键,显示如下:SURE?确认吗?按“N”键停止初始化操作,按“Y”键继续初始化,显示如下:ERASE BUBBLE:ENDBLOCK #:1ADEFECT LOOP NUMBER?(5)用数字键输入磁泡板上标记的1A块的缺陷环编号,三位数字组成,按“INPUT”键完成一个缺陷环编号的输入,重复这一过程可完成1A块的所有编号输入,如果录入有误按“reset”键可重新录入,正确后按“Start”键即可,对于一兆位磁泡还需输入磁泡板上标记的1B 块的缺陷环编号,显示如下:ERASE BUBBLE:ENDBLOCK #:1BDEFECT LOOP NUMBER?按以上方法输入正确后,按“Start”键可开始磁泡存储器初始化工作,约几分钟后形成磁泡,显示如下:FORM BUBBLE:END(6)若块2.3存在,在完成块1处理后,屏幕会出现如下显示:ERASE BUBBLE:ENDBLOCK #:2ADEFECT LOOP NUMBER?执行与(5)相同的操作后直至所有的磁泡形成。

FANUC_0i系统参数的设定方法FANUC_0i系统参数是机床控制系统中的一种重要参数,它们决定了机床的运行模式、功能和性能。

正确设置FANUC_0i系统参数对于机床的正常运行和高效生产非常重要。

下面将介绍FANUC_0i系统参数的设定方法。

其次,设定FANUC_0i系统参数需要进入系统参数设定模式。

可以通过以下步骤进入系统参数设定模式:1.打开机床电源,进入FANUC_0i系统界面。

2.在FANUC_0i系统界面上按下“SYSTEM”按钮,进入系统菜单。

3.在系统菜单中选择“PARAMETER”选项,进入参数菜单。

4.在参数菜单中选择“SYSTEM”选项,进入系统参数菜单。

5.在系统参数菜单中选择“EDIT”选项,进入系统参数设定模式。

进入系统参数设定模式后,可以根据实际需要对FANUC_0i系统参数进行设定。

下面是一些常见的FANUC_0i系统参数的设定方法:1.机床坐标系参数:机床坐标系参数用于定义机床的坐标系原点和坐标轴方向。

可以根据实际情况设定机床坐标系参数,通常需要根据机床的结构和操作习惯进行调整。

2.运动参数运动参数:运动参数用于定义机床的运动速度和加减速度。

可以根据加工工件的要求和机床的性能设定运动参数,以确保机床的运动平稳和加工质量。

3.工具补偿参数:工具补偿参数用于定义刀具的几何和补偿信息。

可以根据使用的刀具和加工工件的要求设定工具补偿参数,以确保刀具的补偿精度和加工质量。

4.编程参数:编程参数用于定义机床的编程方式和规范。

可以根据编程人员的习惯和加工工件的要求设定编程参数,以确保编程的准确性和可读性。

在设定FANUC_0i系统参数时,需要注意以下几点:1.确保设定参数的合理性,避免设定错误导致机床故障或加工质量下降。

2.保存设定参数的备份,以备后续需要恢复时使用。

3.定期检查和更新设定参数,以适应机床的运行状态和加工工艺的变化。

总之,正确设定FANUC_0i系统参数对于机床的正常运行和高效生产至关重要。

FANUC 0 系统FANUC 00 系统FANUC 0-Mate 系统维修说明书B-61395C/06BEIJING-FANUC LTD, 1999在本手册中我们已尽力描述了所有不同的事件然而我们不能描述所有绝对不能做的事情或所有不能进行的事情因为有太多的可能性因此在本说明书中没有特别描述为可能的事情应视为不可能安全预警本节描述与CNC 装置的使用有关的安全预防措施操作者必须遵守这些预防措施以确保配有CNC装置本节所有描述都假定是这类装置的机床能进行安全操作CNC的维修会涉及到各种危险CNC的维修只能由合格的技术人员来进行用户必须遵守与机床有关的安全防范措施如在机床制造商提供的相应手册中的描述在检查机床操作之前要用时间熟悉机床制造商和FANUC公司提供的说明书目录1. 警告切记和注意的定义………………………………………………………………….…s-22. 与检查操作有关的警告切记和注意…………………………………………………………s-33. 与更换有关的警告和注意……………………………………………………………………..s-44. 与参数有关的警告和注意……………………………………………………………………..s-55. 与日常维护有关的警告………………………………………………………………………..s-6安全预警B-61395C/06警告切记和注意的定义1本手册包含保护维修人员此处指用户和防止机床受损的安全防范措施预防措施根据其对安全的影响分为警告和切记此外补充说明也作为注意给出在尝试使用机床之前要通读警告切记和注意警告表示如果不遵守已经审定的程序会对用户造成危险或会伤害用户或损坏机床切记表示如果不遵守已经审定的程序会对设备造成危险注意注意用于指示警告和切记之外的补充信息!请认真阅读本说明书并将其保存在安全位置B-61395C/06安全预警与检查操作有关的警告切记和注意2警告1在拆开外罩的情况下检查机床操作时1用户的衣物可能会卷到主轴或其它部件中因此它们可能会造成伤害在检查操作时要站在离机床远点的地方以确保衣物不会被卷到主轴或其它部件中2在检查操作时要进行不装工件的空运转当把工件装在机床上时误动作可能会引起工件掉落或损坏刀尖可能还会造成碎屑散布整个加工区这可能会产生严重的人身伤害因此在检查操作时要站在安全的地方3切勿在未事先进行机床操作检查时加工工件在开始生产运行之前要确保机床在进行试生产时机床操作正确例如试生产时采用单程序段进给速度倍率或机床锁定功能或在不装刀具和工件的情况下操作机床如果不能确认机床的正确操作可能会引起机床动作不正常可能会引起对工件和/或机床本身的损害或伤及用户4在操作机床之前要充分检查所输入的数据用错误规定的数据操作机床会引起机床工作不正常还可能引起对工件和/或机床本身损害或伤及用户5确保规定的进给速度适于预定的操作一般来说对于每一台机床有一个可允许的最大进给速度参照随机床提供的说明书确定可允许的最大进给速度如果机床的运行速度不正确可能会动作异常可能引起对工件和/或机床本身的损害或伤及用户6当采用刀具补偿功能时要彻底检查补偿方向和补偿量如果用没有正确规定的数据操作机床可能会动作异常从而可能引起对工件和/或机床本身的损害或伤及用户安全预警B-61395C/06与更换有关的警告和注意3警告1.要始终关闭CNC的电源以及电气柜的主电源如果只关闭CNC的电源电源可能仍会继续向所维修部位供应在这种情况下更换新装置可能会使其损坏也有被电击的危险2.当要更换重型装置时必须由两个人来进行如果只想有一个人来更换装置可能会滑落引起人身伤害3.在关闭电源后伺服放大器和主轴放大器的电压会保留一会因此即使在放大器关闭后也有被电击的危险至少要在关闭电源20分钟后这些残余的电压才会消失4.在更换装置时要确保新装置的参数和其它设置都与旧的相同有关细节详见随机提供的说明书否则不可预见的机床运动会损坏工件或机床本身并有造成伤害的危险B-61395C/06安全预警与参数有关的警告和注意4警告1.在修改完参数第一次加工工件时要关闭机床护罩切勿在进行参数修改后即刻采用自动操作功能相反要通过利用单程序段功能进给速度倍率功能和机床锁定功能或采用不装刀具的工件的操作等方式确认机床的正常操作如果在确认机床正常操作之前使用机床机床可能会有不可预见的运动可能损坏机床或工件并存在造成伤害的危险C和PMC的参数被设定在最佳值所以其参数通常不需要修改当由于某些原因必须修改参数时在修改之前要确认你完全了解其功能如果参数被错误设定机床可能会有预料之外的运动可能会损坏机床或工件并存在造成伤害的危险安全预警B-61395C/06与日常维护有关的警告5警告1.存储器备用电池的更换在更换存储器备用电池时使机床(CNC)电源保持接通并使机床紧急停止因为这项工作是在接通电源和电气柜打开时进行的只有接受过正规的安全和维护培训的人才能做这项工作注意CNC利用电池来保存其存储器中的内容因为它必须保留程序偏移量和参数等数据甚至在外部电源切断时也应如此如果电池电压下降会在机床操作者面板或CRT屏幕上显示低电池电压报警当显示出低电池电压报警时要在一周内更换电池否则CNC存储器的内容会丢失更换电池时要按本说明书2.6节中所述的方法进行B-61395C/06安全预警警告2.绝对脉冲编码器电池的更换在更换存储器备用电池时使机床(CNC)电源保持接通,并使机床紧急停止因为这项工作是在接通电源和电气柜打开时进行的所以只有接受过正规的安全和维护培训的人才能做这项工作注意绝对脉冲编码器利用电池来保存绝对位置如果电池电压下降会在机床操作者面板或CRT屏幕上显示低电池电压报警当显示出低电池电压报警时要在一周内更换电池否则保留在脉冲编码器中的绝对位置数据会丢失更换电池时要按本说明书2.6节中所述的方法进行安全预警B-61395C/06警告3.保险丝的更换然而在更换熔断的保险丝时有必要确定并消除引起保险丝熔断的原因因此只有接受过正规的安全和维护培训的人才能进行这项工作B-61395C/06前言前言对本手册的说明 1.CRT/MDI显示和操作本章讲述与维护有关的显示在CRT上的项目在本章末尾也提供了所有操作的列表2.硬件本章讲述与硬件有关的项目包括硬件配置连接和显示在印刷电路板上的NC状态提供所有装置的列表及各装置的更换说明3.数据输入/输出本章描述数据的输入和输出包括程序参数和刀具补偿数据等以及会话式数据的输入输出等4.NC和PMC之间的接口本章描述PMC的性能参数系统配置和PMC所用的信号等5.数字式伺服本章描述伺服调整画面以及如何调节参考位置和返回位置6.故障检查和排除本章描述在出现一定问题时要采取的措施例如如果电源不能接通或如果不能执行手动操作等也描述了在输出报警时要采取的措施附录附录包括所有报警的列表和维护用零件的列表该手册不提供参数表如有必要参见单独的参数手册该手册描述所有可选的功能关于所安装机床的所有可选功能详见机床制造商提供的说明书前言B-61395C/06可用型号本手册所包含的型号及其缩写如下产品名称缩写FANUC 0-TC系统0-TCFANUC 0-MC系统0-MCFANUC 0-TF系统0-TFFANUC 0-MF系统0-MFFANUC 0-TTC系统0-TTCFANUC 0-GCC系统0-GCCFANUC 0-GSC系统0-GSC0-C系统FANUC 0-TD系统0-TDFANUC 0-MD系统0-MDFANUC 0-GCD系统0-GCDFANUC 0-GSD系统0-GSD0-D系统FANUC 0-TD II系统0-TD IIFANUC 0-MD II系统0-MD II FANUC 0-GCD II系统0-GCD II FANUC 0-GSD II系统0-GSD II 0-D II 系统0-D 系统0-系统FANUC 00-TC系统00-TCFANUC 00-MC系统00-MCFANUC 00-GCC系统00-GCC00-C 系统00-系统FANUC 0-Mate TC系统0-Mate TCFANUC 0-Mate MC系统0-Mate MCFANUC 0-Mate MF系统0-Mate MF0-Mate C 系统0-Mate系统B-61395C/06前言相关的说明书下表列出了与FANUC 0/00/0-Mate系统相关的说明书在该表中本说明书用星号 * 标注"0/00/0-Mate C系统相关说明书列表说明书名称版本号FANUC 0/00/0-Mate 系统规格说明书B-61392EFANUC 0/00/0-Mate 系统规格说明书远程缓冲器的补充B-61392EN-1FANUC 0/00/0-Mate 系统连接说明书硬件B-61393EFANUC 0/00/0-Mate 系统连接说明书功能B-61393E-2FANUC 0/00/0-Mate 车床用系统操作说明书B-61394EFANUC 0/00/0-Mate 加工中心用系统操作说明书B-61404EFANUC 0/00/0-Mate 系统维修说明书B-61395C*FANUC 0/00/0-Mate 系统操作和维修手册B-61397EFANUC 0/00/0-Mate 车床用系统参数手册B-61400EFANUC 0/00/0-Mate 加工中心用系统参数手册B-61410E加工中心0-MC , 0-MF, 0-Mate MF系统用图形会话操作说明书B-61434EFANUC PMC-MODEL K/L/M 编程手册梯形图语言B-55193EFANUC 0/0-Mate 系统编程手册宏程序编译器/宏执行器B-61393E-1"0-D系统相关说明书列表说明书名称版本号FANUC 0-TD/MD 系统规格说明书B-62542ENFANUC 0-TD/MD/PD/GCD/GSD 系统连接说明书硬件B-62543ENFANUC 0-TD/MD/GCD/GSD 系统连接说明书功能B-62543EN-1FANUC 0-PD 系统连接说明书功能B-62973ENFANUC 0/00/0-Mate 车床用系统操作说明书B-61394EFANUC 0/00/0-Mate 加工中心用系统操作说明书B-61404EFANUC 0-PD 系统操作说明书B-62974ENFANUC 0/00/0-Mate 系统维修说明书B-61395C*FANUC 0-PD 系统维修说明书B-62975ENFANUC 0-TD/GCD 系统参数手册B-62550ENFANUC 0-MD/GSD 系统参数手册B-62580ENB-61395C/06目录表安全预警…………………………………………………………………………………s-1前言………………………………………………………………………………………p-11. CRT/MDI的显示和操作 (1)1.1 功能键和软键 (2)1.1.1 利用功能键进行画面转换......................................................... (2)1.2 电源接通时的画面显示 (9)1.3 诊断功能 (10)1.3.1 如何显示诊断画面 (10)1.3.2 CNC内部状态显示 (10)1.4 NC状态显示 (16)1.5 操作列表 (17)1.6英文键和符号键之间的对照 (21)2. 硬件 (22)2.1 控制单元 (23)2.1.1 控制单元的配置 (23)2.2 总连接图 (24)2.3 机床之间的连接 (36)2.3.1 CRT/MDI单元 (36)2.3.2 阅读机/穿孔机接口 (47)2.3.3 手摇脉冲发生器 (48)2.3.4 I/O链 (51)2.3.5 伺服接口 (54)2.3.6 串行主轴接口 (86)2.3.7 模拟主轴接口 (88)2.3.8 位置编码器接口 (89)2.3.9 远程缓冲器接口包括FANUC DNC2接口 (90)2.3.10 电气柜的外部环境要求 (95)2.3.11 CNC和伺服单元的安装条件 (96)2.3.12 电源容量 (96)2.3.13抗干扰对策 (96)2.4 印刷电路板上的LED灯 (103)2.5 印刷电路板单元列表 (104)2.5.1 结构 (104)2.5.2 构成 (105)2.6 电池更换方法 (112)2.6.1 CNC存储器备用电池的更换 (112)2.6.2 绝对脉冲编码器 (113)2.7 电源单元的详细说明 (114)2.7.1 电源单元A(A16B-1211-0850)(A16B-1210-0510)的详细说明......... (114)2.7.2 电源单元B2A16B-1212-0110的详细说明 (119)2.7.3 电源单元AI A16B-1212-0100的详细说明 (124)2.7.4 符合CE标准的电源单元AI(A16B-1212-0950) (131)2.7.5 保险丝 (137)2.8 热管型热交换器的维护 (139)2.9 更换LCD后灯用于7.2"黑白LCD (142)3. 数据输入/输出 (143)目录表B-61395C/063.1 数据输入/输出 (144)3.1.1 文件定位 (144)3.1.2 输出CNC参数 (145)3.1.3 PMC参数输出 (145)3.1.4 程序输出 (146)3.1.5 偏置量输出 (146)3.1.6 会话式数据输出 (147)3.1.7 CNC参数输入 (147)3.1.8 PMC参数输入 (148)3.1.9 程序输入 (148)3.1.10 偏置量输入 (149)3.1.11 会话式数据输入 (149)3.1.12 与数据输入/输出相关的参数 (150)3.1.13 显示软盘文件目录 (151)3.1.14 读取文件 (152)3.1.15 输出文件 (153)3.1.16 删除文件 (154)3.1.17 改变文件名 (155)4.NC和PMC之间的接口 (156)4.1 PMC画面 (157)4.1.1 PMC LAD画面 (157)4.2 信号一览表 (158)5.数字伺服 (170)5.1 伺服参数的初始设定 (171)5.2 伺服设定画面 (174)5.2.1 参数设定 (174)5.2.2 显示伺服设定画面实例对X坐标轴的情况 (174)5.3 调节参考位置挡块方式 (176)5.3.1 概述 (176)5.4 无挡块参考点设定 (179)5.4.1 概述 (179)5.4.2 操作 (179)5.4.3 相关的参数 (180)6.故障诊断与处理 (181)6.1 故障的追踪方法 (182)6.1.1调查在什么情况下发生了故障 (182)6.2 电源无法接通 (184)6.3 手动操作和自动操作均无法执行 (187)6.4 手动(JOG)操作无法执行 (190)6.5 手轮(MPG)操作无法执行 (193)6.6 自动操作无法执行 (199)6.7 循环起动LED信号灯关断 (206)6.8 电源接通时无画面显示 (208)6.9 85~87号报警阅读机/穿孔机接口报警 (210)B-61395C/06目录表6.10 参考位置出现偏差 (214)6.11 90号报警返回参考位置异常 (215)6.12 3n0号报警请求返回参考点 (217)6.13 3n1~3n6号报警绝对脉冲编码器出故障 (219)6.14 3n7~3n8号报警绝对脉冲编码器电池电压太低 (220)6.15 3n9号报警串行脉冲编码器异常 (221)6.16 400402406490号报警过载 (222)6.17 401403406491号报警*DRDY信号断开 (225)6.18 404和405号报警*DRDY信号接通 (227)6.19 4n0号报警停止时出现过大的位置偏差量 (228)6.20 4n1号报警移动中出现过大的位置偏差量 (229)6.21 4n4号报警数字伺服系统异常 (231)6.22 4n6号报警断线报警 (232)6.23 4n7号报警数字伺服系统异常 (233)6.24 700号报警控制侧过热 (234)6.25 704号报警主轴速度波动检测报警 (235)6.26 408号报警主轴串行链未正常起动 (236)6.27 409号报警主轴报警 (237)6.28 998号报警ROM奇偶错误 (238)6.29 910~916号报警RAM奇偶错误 (239)6.30 920~922号报警监控电路或RAM奇偶错误 (240)6.31 941号报警存储印刷电路板安装不正确 (241)6.32 930号报警CPU错误 (242)6.33 945和946号报警串行主轴通讯错误 (243)6.34 960号报警子CPU错误 (244)6.35 950号报警保险丝熔断 (245)附录A. 报警代码一览表 (249)A.1 错误代码一览表CNC (250)B. 维修备件表 (275)B.1 维修备件 (276)C. 00系统CRT/MDI单元的连接 (282)C.1 安装 (283)C.2 连接 (284)C.2.1 总连接图 (284)C.2.2 插头布局图 (285)C.2.3 CNC与CRT/MDI的连接 (286)C.2.4 CRT/MDI与手摇脉冲发生器的连接 (288)C.2.5 CRT/MDI与电池单元的连接 (289)C.3 外观图 (290)C.3.1 CRT/MDI单元的外观图 (290)D. 采用高速CPU的主印刷电路板 (291)CRT/MDI的显示和操作1本章描述如何利用不同的功能键显示不同的画面用于维修的画面是分别显示的1.1 功能键和软键 (2)1.2 电源接通时画面显示 (9)1.3 诊断功能 (10)1.4 NC状态显示 (16)1.5 操作列表 (17)1.6 英文键和符号键之间的对照 (21)1.1每一个功能键的操作和软键显示状态描述如下1.1.1利用功能键进行画面转换1.2接通电源时的画面显示-在M和T系统中CRT画面显示稍有不同-下列画面只用于参考根据所安装的选项和实际系统配置的不同其中某些显示可能不会出现"接通电源时的显示1.3诊断功能1.3.1如何显示诊断画面1.3.2CNC内部状态显示如果CNC不对某一指令作出响应可以确定CNC的状态#7#6#5#4#3#2#1#0 DGN0700CSCT CITL COVZ CINP CDWL CMTN CFIN#6 CSCT CNC 等待在切削速度开始或读到S指令后接通主轴转速达到信号SAR#7#6#5#4#3#2#1#0 DGN0120SARSAR 0主轴转速没有达到指定的速度#7#6#5#4#3#2#1#0 PRM0024SCTOSCTO1要检查主轴转速到达信号0不检查主轴转速到达信号PRM0110检查主轴转速达到信号[MS]的延时计时器#5 CITL已输入一个联锁轴运动停止信号[M 系列]PRM 49#0PRM08#7PRM15#2PRM12#1信号名称DGN号1---*MITX,Y,Z142.0 —142.7 -1--*ITX,Y,Z,4128.0 —128.3-000*ILK(所有轴) -001*ILK仅Z 轴1170-010*RILK(所有轴)-011*RILK(仅Z轴)0085#7#6#5#4#3#2#1#0 DGN0120STLK STLK 1启动互锁有效#7#6#5#4#3#2#1#0 DGN0128IT4IT3ITZ ITX IT1相应轴的启动互锁有效#7#6#5#4#3#2#1#0 DGN-MIT2+MIT2-MIT1+MIT1* PRM 只有当PRM024的位7(EDILK)=1时才有效#4 COVZ倍率信号为0%#7#6#5#4#3#2#1#0 DGN0121*OV8*OV4*OV2*OV1倍率0%当PRM003的第4位=0时1111当PRM003的第4位=1时0000 [M系列]手动进给倍率功能可选#7#6#5#4#3#2#1#0 DGN0104JOV8JOV4JOV2JOV1倍率0%0000 -是否采用该功能请参见机床制造厂家提供的梯形图#3 CINP 正在进行位置检查DGN 800位置偏差量>PRM 500到位检测宽度- 可能的原因包括伺服电路或机床负载方面的故障#2 CDWL 正在执行暂停指令G04.#1 CMTN 正在自动执行轴移动指令#0 CFIN 正在执行尚未完成M S T或B功能#7#6#5#4#3#2#1#0 PRM0045HSIFHSIF M S T和B代码处理采用下列接口之一1高速接口0普通接口"辅助功能的执行时序#7#6#5#4#3#2#1#0 DGN0150TF SF MF选通信号#7#6#5#4#3#2#1#0 DGN0157MF3MF2MF2,MF3每个程序段多个M功能的选通信号#7#6#5#4#3#2#1#0 DGN0120FINFIN辅助功能完成M S T以及B共用信号[M功能]#7#6#5#4#3#2#1#0 DGN0151M28M24M22M21M18M14M12M11DGN0157M38M34M32M31- M31至M38是与3位数M功能的第三位数有关的BCD代码[只有两位数S功能]#7#6#5#4#3#2#1#0 DGN0152S28S24S22S21S18S14S12S11- 该信号不用于4位数S功能[T功能]#7#6#5#4#3#2#1#0 DGN0153T28T24T22T21T18T14T12T11DGN0156T48T44T42T41T38T34T32T31T31到T48是与4位数T功能的第4第3位有关的BCD代码[3-/6-位数B功能M系列]#7#6#5#4#3#2#1#0 DGN0150BF1BF2BF1用于B代码3个低位数的选通信号BF2用于B代码3个高位数的选通信号#7#6#5#4#3#2#1#0 DGN0154B38B34B32B31DGN0155B28B24B22B21B18B14B12B11- 对于6位数B功能给每3位数输出代码信号[8位数B功能T系列]#7#6#5#4#3#2#1#0 DGN0150BFBF B代码的选通信号#7#6#5#4#3#2#1#0 DGN276B7B6B5B4B3B2B1B0DGN277B15B14B13B12B11B10B9B8DGN278B23B22B21B20B19B18B17B16DGN279B31B30B29B28B27B26B25B248位数B代码以2进制的形式输出[高速接口]"辅助功能执行时序#7#6#5#4#3#2#1#0 DGN0150BF1(BF)BF2TF SF MFBFIN2TFIN SFIN MFIN DGN0115BFIN1(BFIN)MFIN SFIN TFIN 功能完成信号#7#6#5#4#3#2#1#0 DGN0701CRST#5 CRST 接通紧急停止信号*ESP 外部复位信号ERS复位&倒带信号(RRW)或MDI 复位按钮#7#6#5#4#3#2#1#0DGN 0021*ESP DGN 0121ERS*ESPDGN0104RRW*ESP 0接通紧急停止信号ERS 1接通外部复位信号RRW 1接通复位&倒带信号- 没有MDI 复位按钮的DGNOS 显示#7#6#5#4#3#2#1#0DGN 0712STP REST EMS RRWRSTBCSU只有当自动操作不应中止而中止时该诊断信息才有效该信息表示循环启动灯STL 关闭的原因表1.3.2#7#6#5#4#3#2#1#0原因11100001输入了紧急停止信号*ESP .*111000000输入了外部复位ERS 信号*211010000输入了复位&倒带RRW 信号11001000按下了MDI 复位按钮10000001发生伺服报警10000000输入了进给暂停*SP 信号或选择任一种手动方式机床在单功能程序段处停机#当电源接通时所有位都被清零#7#6#5#4#3#2#1#0DGN 0021*ESP DGN0121ERS*SP*ESP*ESP 0紧急停止信号接通 ERS 1外部复位信号接通 *SP 0进给暂停信号接通#7#6#5#4#3#2#1#0DGN 0104RRW RRW 1复位&倒带信号接通#7#6#5#4#3#2#1#0DGN 0116SBKSBK 1 接通单程序段信号#7#6#5#4#3#2#1#0 DGN0122MD4MD2MD1自动操作AUTO001手动数据输入MDI如果程序以M02或M30结束机床会根据机床厂家所选用的工艺过程输入表1.3.2中的状态或MDI 手动数据输入AUTO 自动操作基于存储器或磁带的操作EDIT 存储器编辑HNDL 手动手轮进给JOG JOG进给或手动连续进给TJOG JOG 示教进给THND 手轮示教进给STEP 手动步进进给1当前方式ZRN 手动返回参考位置ALARM 指示当前报警2报警条件BAT 表示电池电压下降3当前时间Hh:mm:ss 小时分和秒Input 表示正在输入数据Output 表示正在输出数据SRCH 表示正在进行搜索EDIT表示正在进行其它辅助编辑操作如插入或修改COMPARE 表示正在核对程序LSK 表示在数据输入过程中纸带标记跳跃状态RSTR 表示正在重新启动程序BUF表示已经读出将要执行的下一个程序段4其它状态显示NOT READY表示机床处于紧急停止状态1.5操作列表复位从MDI登录从纸带登记穿孔输出搜索编辑核对B-61395C/06 1. CRT/MDI的显示和操作1.6英文键和符号键之间的对照在CE标志认证的MDI 单元中键是用符号符号键而不是用字母英文键来规定的下表列出了传统的英文键和符号键之间的对照2. 硬件B-61395C/06硬件2本章描述CNC控制部分的结构单元的连接PCB的功能和安装在PCB上的模块2.1 控制单元 (23)2.2 总连接图 (24)2.3 机床之间的连接 (36)2.4 印刷电路板上的LED灯 (103)2.5 印刷电路板单元列表 (104)2.6 电池更换方法 (112)2.7 电源的详细说明 (114)2.8 热管型热交换器的维护 (139)2.9 更换LCD后灯用于7.2"单色LCD (142)B-61395C/06 2. 硬件2.1控制单元2.1.1控制单元的配置每一个0系统的控制P.C.B都安装在如下所示的槽中适用的系统在圆括号中表示注意该图的连接位置依据每个印刷电路板而定2. 硬件B-61395C/06 2.2总连接图B-61395C/06 2. 硬件2. 硬件B-61395C/06B-61395C/06 2. 硬件2. 硬件B-61395C/06B-61395C/06 2. 硬件2. 硬件B-61395C/06。