车间自动裁切光电感应电路设计

- 格式:pdf

- 大小:179.48 KB

- 文档页数:2

的敏感器件。

在对光电进行测量时,不能和被测量对象进行直接的接触,而光束的质量几乎为零,在具体的测量操作中,不会产生摩擦,也不会对被测量的对象产生任何压力。

因为这个原因,在与其他的传感器进行比较时,具有不可替代的优势。

我国对光电传感器方面的研究,从研究时间上看,跟国际研究时间差不多。

就目前情况而言,在这方面展开研究的单位有上百个,他们研究的主要方向是在于光电温度传感器、压力计、流量计、液位计、电流计等领域,并在这些方面都取得了重大的成就,甚至有些研究方面的成就已经处于世界顶尖的水平。

2 光电传感器的应用领域■2.1 光电位置偏移检测光电式位置偏移检测器主要是用于对带型材料的检测,可以利用这一技术对在具体加工过程中的材料进行检测,检测材料的位置、大小、方向是否符合标准;通过对这些方面的检测,能提供具体的错位位置的信号,有助于控制电路。

这个技术人们通常用在对印染、胶片等方面的检测。

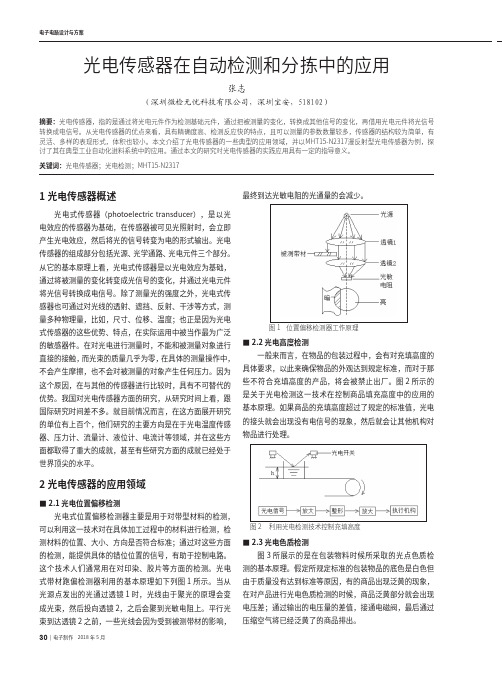

光电式带材跑偏检测器利用的基本原理如下列图1所示。

当从光源点发出的光通过透镜1时,光线由于聚光的原理会变成光束,然后投向透镜2,之后会聚到光敏电阻上。

平行光束到达透镜2之前,一些光线会因为受到被测带材的影响,1 位置偏移检测器工作原理■2.2 光电高度检测一般来而言,在物品的包装过程中,会有对充填高度的具体要求,以此来确保物品的外观达到规定标准,而对于那些不符合充填高度的产品,将会被禁止出厂。

图2所示的是关于光电检测这一技术在控制商品填充高度中的应用的基本原理。

如果商品的充填高度超过了规定的标准值,光电的接头就会出现没有电信号的现象,然后就会让其他机构对物品进行处理。

图2 利用光电检测技术控制充填高度■2.3 光电色质检测图3所展示的是在包装物料时候所采取的光点色质检测的基本原理。

假定所规定标准的包装物品的底色是白色但由于质量没有达到标准等原因,有的商品出现泛黄的现象,在对产品进行光电色质检测的时候,商品泛黄部分就会出现电压差;通过输出的电压量的差值,接通电磁阀,最后通过压缩空气将已经泛黄了的商品排出。

缝纫机生产线计件系统设计键盘电路的作用主要是确定系统的工作状态及设定参数,工作状态有两种,一种是设定状态,另一种是运行状态。

在设定状态下可通过键盘设定计划产量,修正当前时间等参数。

运行状态下可对生产线产品进行计数,同时可在线修正实际产量。

按键有:左移键、右移键、加一键、减一键、设定\运行键、暂停键等。

键盘电路接单片机P1.0~P1.6,键盘电路中有阻容电路组成的消抖电路,用于消除按键的抖动带来的干扰。

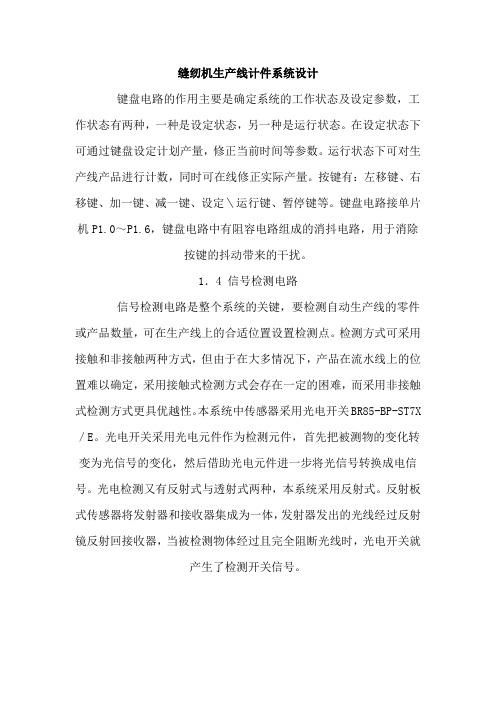

1.4 信号检测电路信号检测电路是整个系统的关键,要检测自动生产线的零件或产品数量,可在生产线上的合适位置设置检测点。

检测方式可采用接触和非接触两种方式,但由于在大多情况下,产品在流水线上的位置难以确定,采用接触式检测方式会存在一定的困难,而采用非接触式检测方式更具优越性。

本系统中传感器采用光电开关BR85-BP-ST7X/E。

光电开关采用光电元件作为检测元件,首先把被测物的变化转变为光信号的变化,然后借助光电元件进一步将光信号转换成电信号。

光电检测又有反射式与透射式两种,本系统采用反射式。

反射板式传感器将发射器和接收器集成为一体,发射器发出的光线经过反射镜反射回接收器,当被检测物体经过且完全阻断光线时,光电开关就产生了检测开关信号。

信号检测电路如图4所示,其任务是检测生产线上通过产品的数量,IN0、IN1为光电开关输出信号,低电平有效。

电路把光电开关采集到的信号经整形、滤波等处理后等送入单片机进行计数。

在生产线上经常会出现有问题的产品拉回重新检验的情况,因此电路应能判断产品的运行方向,凡正向通过1个产品,计数器“加1”,反向通过1个产品,计数器“减1”。

为实现这一功能,在生产线上装了两个光电开关,根据有效信号进入单片机的顺序来判断产品的运行方向。

2 系统软件设计系统软件主要包括主程序、日期数据采集子程序、按键处理子程序、中断子程序、显示子程序和通信子程序等。

主程序主要完成器件的初始化,并判断有无按键按下、有无中断请求,然后根据判断的结果调用相应的子程序。

剪切机电气传动系统设计剪切机电气传动系统设计摘要定长剪切控制系统是工业生产应用中常见的应用系统,而定长切割作为电气生产线所必需的一道工序,其自动化和切割精度对整条电气生产线的产品产量和成品质量以及原料的利用率大小都起着至关重要的作用。

该设计主要从PLC控制时间,变频器定长调速的角度对剪切机电气传动系统进行了一系列的应用讨论。

其中以变频器定长调速为主,PLC控制为辅。

而变频器则选用了阿尔法6000定长变频器。

对变频器的使用方式与参数设定进行了详细的讨论,而对于电机电池的选用也有着一定的讨论。

并且对电气传送系统各个部分都有一定的简述。

该系统主要运用了PLC、传感器、继电器、变频器等器件,利用阿尔法6000自带的定长系统的自动控制性能,实现流水线传送带传送过程的无人控制。

最主要的是,可以通过设定电机切刀切割频率设定长度,达到精确剪切的处理。

随着时代的进步,科学的发展,我所讨论的内容还仅仅只是沧海一粟。

而研究方式的掌握才是该论文作后所为达到的目的。

关键词:PLC;阿尔法6000变频器;电机;变频传动Electrical transport system for shearingmachineAbstractFixed length cutting control system is common in industrial application application system, and fixed length cutting electrical production line as a necessary procedure, the automation and the cutting precision of the entire electrical production line product yield and product quality and raw material using rate of size plays a crucial role. This design mainly from the PLC control time, the speed of the converter set the angle of the speed of the shear machine electric drive system for a series of applicationdiscussion. Which with the speed of constant frequency converter, PLC control as a supplement. The inverter then chose Alpha 6000 constant frequency converter. The usage of inverter and the parameter setting are discussed in detail, and the selection of motor battery is also discussed.. And it has some brief introduction to each part of the electric transport system.. The system mainly uses the PLC, sensors, relays, inverter and other devices, the use of alpha 6000 comes with fixed length system automatic control performance, so as to realize the assembly line conveyor belt transmission process of unmanned control. The main one is that the length of the cutting frequency can be set by setting the cutting frequency of the motor, and the processing of the precise shear is achieved.. With the progress of the times, the development of science, I discussed the content is just a drop in the bucket. And the research method is the master of the paper for the purpose of the purpose.Key word:PLC, Alpha6000 Frequency converter, Electric machinery, Variable frequency drive目录剪切机电气传动系统设计 (1)1. 绪论 (1)1.1 引言 (1)1.2剪切机分类 (1)1.3电气传送控制 (3)1.4 PLC简述 (3)1.5 变频器选型标准 (3)2.自动剪切 (6)2.1自动剪切装置 (6)2.1.1自动剪切生产线模拟设计图 (6)2.1.2自动剪切装置构造原理 (7)2.1.3自动剪切机的功能介绍 (7)2.2自动剪切的控制方案设计 (8)2.3定位剪切方案设计 (8)2.3.1定位剪切的控制方式 (9)2.3.2伺服速度控制 (9)2.3.3伺服送料系统 (12)2.4自动剪切装置的控制流程 (13)2.4.1系统控制要求 (13)2.4.2参数设计 (14)2.4.3系统控制自动剪切流程图 (14)3.电气传动控制 (15)3.1电气传动控制流程 (15)3.2PLC (16)3.2.1PLC的基本结构 (17)3.2.2PLC的I/O存储地址分配 (17)3.3 变频器 (18)3.3.1变频器概述 (18)3.3.2 变频器分类 (18)3.4变频器的选型(阿尔法6000变频器的特点) (19)3.5电机的选型 (20)4.ALPHA的定长变频控制 (22)4.1阿尔法6000配线连接 (22)4.1.1 阿尔法基本运行配线连接 (22)4.1.2 多功能选择接口接线方式 (23)4.1.3 多功能输出端子接线图 (23)4.2变频器操作流程 (24)4.2.1 在阿尔法6000上PLC的设定对照表 (25)4.2.2 定长动能设定对照表 (26)4.3 阿尔法6000对应下的电机参数设定对照 (27) 4.3.1电机驱动数据 (28)4.3.2 电机电池的选用 (29)结论 (31)致谢 (32)参考文献 (33)附录阿尔法6000变频器外部连线图 (34)1. 绪论1.1引言精度高、速度快的自动剪切机系统具有非常广泛的应用价值,以鞍钢钢铁行业为例,无论是鞍钢轧钢厂还是厂内配送单位都需要这种快速而且高精度的自动剪切设备。

智能裁剪系统的设计与开发一、引言随着时代的发展,人们对于生活的品质也越来越注重。

其中,服装作为人们日常生活不可缺少的一部分,越来越受到关注。

在服装的生产过程中,裁剪是一个非常关键的环节。

本文将介绍智能裁剪系统的设计与开发,以提高服装生产效率、品质和降低成本。

二、需求分析在传统的裁剪流程中,大多数裁剪都是手工完成的,这种方式存在诸多问题,如裁剪效率低、裁剪精度不高、生产成本较高等。

因此,本文提出设计与开发智能裁剪系统的需求,以满足现代生产的高效、精准、低成本等要求。

1.自动化裁剪:智能裁剪系统应该能够对布料自动定位、自动切割,并能够根据不同的款式进行裁剪。

2.裁剪精度高:系统应该具有高精度的照相机、激光等设备,以确保裁剪的精度符合设计要求。

3.裁剪成本低:利用智能裁剪的方式能够在规模化生产中节省大量的人工成本,从而降低生产成本。

4.裁剪效率高:通过智能裁剪系统的自动化操作,能够提高裁剪的生产效率,节约生产时间。

5.系统操作简单:系统应该具有简单易懂的用户界面,以方便工厂的工作人员进行操作。

三、技术实现为了满足上述需求,智能裁剪系统需要用到许多技术。

下面我们将详细介绍这些技术,分别是计算机视觉技术、物联网技术、机器学习技术、控制策略等。

1.计算机视觉技术计算机视觉技术是智能裁剪系统中最基础的技术。

它主要由视觉感知处理、视觉特征提取、视觉识别等方面组成。

通过计算机视觉技术,可以实现对布料的自动化定位和自动化切割。

2.物联网技术物联网技术在智能裁剪系统中的主要作用是数据传输和云端管理。

使用物联网技术,智能裁剪系统可以将实时数据传输到云端,进而实现对设备的远程监控和管理。

3.机器学习技术机器学习技术在智能裁剪系统中具有重要作用。

它可以对不同款式的衣服进行训练,进而实现对布料的自动化裁剪。

与传统的手工裁剪相比,机器学习技术能够提高裁剪精度,并且可以实现大规模的生产。

4.控制策略控制策略在智能裁剪系统中主要是指对裁剪设备的控制。

光电传感器设计与制作逆序

逆序:

制作与设计光电传感器

光电传感器是一种能够将光信号转换成电信号的设备,广泛应用于工

业自动化、医疗仪器、安防监控等领域。

下面将介绍光电传感器的设

计与制作过程。

一、设计光电传感器

1. 确定传感器类型:根据应用场景和要求,选择合适的光电传感器类型,如反射型、散射型、直接式等。

2. 选择光源:根据传感器类型和应用要求,选择合适的光源,如发光

二极管(LED)、激光二极管等。

3. 选择探测器:根据传感器类型和应用要求,选择合适的探测器,如

普通二极管、PIN二极管等。

4. 确定信号处理方式:根据应用要求和信号特点,确定信号处理方式,

如模拟信号处理或数字信号处理。

5. 设计外壳结构:根据应用场景和实际需要,设计外壳结构,并考虑防水、防尘、防震等问题。

6. 进行仿真分析:利用仿真软件对设计方案进行模拟分析,并进行优化调整。

二、制作光电传感器

1. 制作电路板:根据设计图纸,制作电路板,并进行焊接和调试。

2. 安装光源和探测器:将选好的光源和探测器安装在电路板上,并进行固定。

3. 安装外壳:将设计好的外壳安装在电路板上,并进行固定。

4. 进行信号处理:根据设计方案,进行信号处理,如滤波、放大、数字转换等。

5. 进行测试:对制作好的光电传感器进行测试,检查其性能是否符合要求。

6. 进行优化调整:根据测试结果,对光电传感器进行优化调整,以达到更好的性能和效果。

以上就是光电传感器的设计与制作过程。

通过科学合理的设计和精细的制作工艺,可以生产出高质量、高性能的光电传感器,为各个领域提供有力支持。

怎样设计一个光电传感器电路光电传感器电路的设计是一项关键而复杂的任务,它涉及到电子工程和光学原理的应用。

一个优秀的光电传感器电路设计能够提供准确、稳定和可靠的光电信号,为后续的数据处理和分析提供可靠的基础。

本文将介绍如何设计一个光电传感器电路,从选择元器件到电路连接的具体步骤和注意事项。

一、光电传感器选取光电传感器的选择是光电传感器电路设计的第一步。

根据应用需求和环境条件选择合适的光电传感器,主要包括光敏电阻、光电二极管和光电三极管等。

不同的光电传感器在灵敏度、响应速度和工作频率等方面存在差异,需要根据具体应用需求进行选择。

二、电路设计原理光电传感器电路主要由光电传感器、信号放大器和滤波器等组成。

光电传感器将光信号转换为电信号,信号放大器将微弱的光电信号放大,并通过滤波器滤除杂散信号,最后输出符合要求的信号。

三、电路连接1. 将光电传感器正确连接到电路中,根据光电传感器的引脚布局确定连接方式,确保正极和负极正确连接。

2. 连接信号放大器和滤波器,根据电路设计原理选择适当的放大器和滤波器,并将其正确连接到电路中。

3. 如果需要对信号进行进一步处理,如AD转换等,根据需求选择合适的模块,连接至电路中。

四、电路调试电路连接完成后,需要进行调试以确保光电传感器电路的正常工作。

具体调试步骤如下:1. 提供光源以产生光信号,可以使用光源模块或者自然光源。

2. 测量光电传感器输出的电压信号,可以使用示波器或者多用表进行测量。

3. 调节信号放大器和滤波器的参数,以获得所需的信号放大倍数和频率特性。

4. 根据实际需求对电路进行优化和调整,以提高电路的性能和稳定性。

五、电路保护光电传感器电路设计完成后,需要加入适当的保护措施,以防止电路受到外界干扰或损坏。

常见的保护措施包括过压保护、过流保护和温度保护等。

六、总结设计一个光电传感器电路需要综合考虑光电传感器的选取、电路设计原理、电路连接、电路调试和电路保护等方面。

在设计过程中,要根据具体需求选择合适的元器件和模块,确保电路的稳定性和可靠性。

光电传感器检测系统设计与制作光电传感器检测系统(Optical Sensor Detection System)是一种采用光学技术进行物体检测、识别的技术手段,具有精度高、响应速度快、可靠性好等优点,广泛应用于机械、电子、自动化控制等领域。

本文将介绍一种基于光电传感器的物体检测系统的设计与制作,旨在为初学者提供一些设计思路和操作指南。

一、系统组成该物体检测系统主要由以下几部分组成:1. 光源:发射光信号,一般使用红外线、激光等光源。

2. 接收器:接收被检测物体反射回来的光信号,一般使用光电二极管等器件。

3. 处理电路:对接收到的信号进行放大、滤波、计算等处理,一般使用微处理器、模拟电路等器件。

4. 显示器:将处理后的信号输出,一般使用LED灯等显示器件。

二、系统设计步骤1. 确定检测目标及检测距离:根据实际需求,确定需要检测的物体种类及其距离范围。

该步骤将有助于后续光源和接收器的选择。

2. 选择光源:根据检测需求和检测距离选择合适的光源。

例如,检测距离在5米以内,选择红外线LED灯作为光源;检测距离超过5米,选择雷达等其他光源。

3. 选择接收器:根据光源和检测目标的特点选择合适的接收器。

例如,对于红外线LED光源,选择光电二极管作为接收器。

4. 设计处理电路:根据接收到的信号进行放大、滤波、计算等处理,一般使用微处理器、模拟电路等器件。

这一步骤需要根据实际应用需求进行详细设计,确保检测系统的稳定性和可靠性。

5. 设计显示器件:将处理后的信号输出,一般使用LED灯等显示器件。

该步骤需要将处理后的信号进行转换,输出到LED灯等显示器件上。

三、系统制作要点1. 光源和接收器的布放:将光源和接收器安装在一个平面上,并且保证光源和接收器之间的距离要适当。

同时要将光源和接收器的距离对称放置,以保证信号的稳定性。

2. 处理电路的设计:承担着光电传感器检测系统中的重要组成部分,如果处理电路出现问题,将会影响整个系统的工作状态。

1课题的背景和意义自动剪切机是一种精确控制板材加工尺寸,将大型板块进行自动剪切的设备。

传统自动剪切机采用继电器作为控制器件,其控制系统较复杂,参数改变不灵活,大量接线使系统可靠性降低,维修率高,降低了生产效率。

PLC以其灵活性、快速性、可靠性和性价比高等特点越来越受到企业或者团体设计者们的欢迎,在各行各业的应用越来越广泛。

用PLC替代继电器设计自动控制系统,具有操作简单,运行可靠,抗干扰能力强,编程方便,控制精度高的明显优势。

基于以上PLC特点,本课题主要研究如何应用S7-200PLC 设计一个薄钢板自动剪切控制系统,设计的关键是如何提高控制的精度。

2系统总体设计2.系1统控制要求本设计的薄钢板自动剪切控制系统要达到以下控制要求:(1)控制系统分手动档自动档。

手动档时,用点动的方式,人工完成钢板穿带,零位校准。

自动档时,系统自动完成薄钢板剪切工作。

(2)通过拨码盘设置薄钢板剪切尺寸参数,可根据不同需求改变其参数。

(3)有配套的故障分析判断和电气保护装置,若运行不正常,系统自动停车并发出警告信号。

(4)钢板剪切的精度要在一定范围之内,剪切尺寸2m,误差不超过1mm。

2.系2统结构和工作原理本设计薄钢板自动剪切控制系统设备组成如图2.1所示。

1-开卷机;2-矫正机;3-光电开关;4、5-限位光电开关;6光电编码器;7-测量辊;8-动力辊;9-电机;10-冲头;11-传送带;12-行程开关;13-光电开关;14-小车;15-套坑图2.1钢板剪切结构组成图在图2.1中,PLC完成开卷机和矫正机同步传送,钢板位置检测采样,冲头控制,传送带运转控制,小车位置检测,小车装载钢板量检测等工作。

系统的基本工作原理是这样的:一开始是手动控制,人工将钢带依次穿过矫正机、活套、测量辊和夹送辊一直到冲头,钢带运动是通过点动矫正机和夹送辊(由动力辊和测量辊组成)进行的。

用拨码盘设定剪切尺寸参数,钢带头对好冲头,光电编码器处于零位,然后启动自动控制按键,如果检测到装料小车到位,系统进入自动控制状态,将钢板剪切,传送到装料小车上。

光电传感器电路设计1、设计要求利用光电传感器(光电对管)将机械旋转转化为电脉冲,光电对管实物如图1所示。

图1 光电对管实物图2、电路设计电路原理图如图2所示。

图2 光电传感器电路原理图电路由四部分组成。

光电对管U1、电阻R1、电阻R2构成发射接收电路;比较器U2A、电阻R3、电阻R4、电阻R5、电阻R6构成反相输入的滞回比较器;比较器U2B、电阻R7、电阻R8构成反相器;发光二极管D1、电阻R9构成输出电路。

3、电路测试测试电路如图3所示。

由变频器带动电机工作,将光电对管对准旋转的电机(电机上贴有反光带),处理电路由12V直流电源供电。

图3 测试电路测试波形如图4所示(测试距离为4cm)。

(a)发射接收电路的输出信号(b)滞回比较器比较电压波形(c)滞回比较器输出波形(d)反相器输出波形图4 测试波形4、PCB板绘制(板子大小限定为62mm*18mm)PCB图如图5所示。

其中电阻采用0805封装,LM358采用DIP8封装。

图5 光电传感器电路PCB图5、完成实物图实物图如图6所示。

(a)未焊接的PCB板(b)焊接好的PCB板(c)板子的外加塑料壳图6 实物图6、小结在本次电路设计中,主要的难点有两个。

一是参数的整定,主要是滞回比较器上下门限的选择。

滞回比较器上下门限的选择跟发射接收电路的输出波形有关,而光电对管与旋转面的距离、旋转面的反光度、反光带所在位置、可能遇到的干扰等都会影响输出波形。

二是PCB板的绘制。

本次绘制采用的是Altium Designer Summer 09软件(Protel99SE的升级版)。

首先画好原理图,然后再导入到PCB中,没有的元件和封装要事先画好,画元件要注意引脚,画封装要注意尺寸,必要时需要查看数据资料或者自己用尺子量。

导入到PCB后,下面就要进行元件的布局,布局应合理紧凑。

布局之后,设置自动布线规则,线间距根据实际情况合理设置。

自动布线后,可以自己再进行局部修改,然后布线规则检查,看看有没有不符合要求的地方,直到修改无误。

光电传感器设计与制作一、引言光电传感器是一种能够将光信号转换为电信号的器件,广泛应用于工业控制、环境监测、医疗设备等领域。

本文将详细介绍光电传感器的设计与制作过程。

二、光电传感器的工作原理光电传感器的工作原理基于光电效应和光电二极管的特性。

光电效应是指当光线照射到某些材料表面时,会产生电子和空穴的对,从而产生电流。

光电二极管是一种半导体器件,利用光电效应将光信号转换为电信号。

三、光电传感器的设计要点1. 光敏元件的选择光敏元件是光电传感器的核心部件,常见的光敏元件有光电二极管、光电三极管、光敏电阻等。

在选择光敏元件时,需要考虑光敏元件的灵敏度、响应速度、波长范围等参数。

2. 光电传感器的电路设计光电传感器的电路设计要考虑信号放大、滤波、抗干扰等因素。

一般而言,光电传感器的电路包括前置放大电路、滤波电路和电源电路。

3. 光电传感器的封装与外壳设计光电传感器的封装与外壳设计要考虑传感器的形状、大小、防尘防水等要求。

常用的封装形式有直插式、贴片式、模块化等。

四、光电传感器的制作步骤1. 光敏元件的焊接首先,在PCB板上焊接光敏元件。

根据电路设计,将光敏元件的正极与负极与PCB 板上的相应位置焊接。

2. 电路元件的焊接接下来,根据电路设计,将其他电路元件(如电阻、电容、放大器等)与PCB板上的相应位置焊接。

3. 完成电路布线将电路元件之间的连线进行布线,确保连线准确无误。

4. 测试与调试完成电路布线后,对光电传感器进行测试与调试。

可以通过使用光源照射光电二极管,并使用示波器或多用途测试仪监测输出信号。

5. 封装与外壳设计最后,根据封装与外壳设计的要求,对光电传感器进行封装,确保传感器的形状、大小和防护等要求。

五、光电传感器的应用前景光电传感器在工业控制、环境监测、医疗设备等领域有着广阔的应用前景。

随着科技的进步和生活水平的提高,对光电传感器的需求将会越来越大。

结论通过本文的介绍,我们深入了解了光电传感器的设计与制作过程。