陶瓷注射成型技术ppt课件

- 格式:ppt

- 大小:678.00 KB

- 文档页数:22

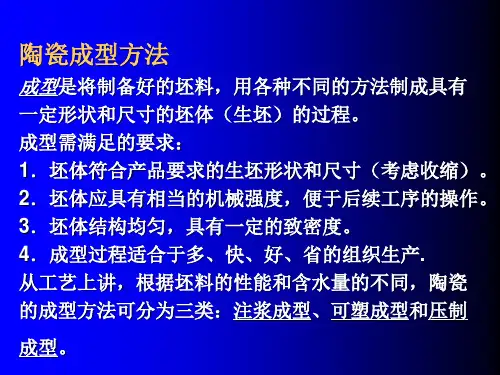

陶瓷的注射成型技朮随着现代陶瓷越来越多地被应用在先进热机组件上,注射成型以其适于大批量生产复杂形状陶瓷制品而倍受重视。

现代陶瓷在高温强度和耐磨性等方面具有优异的性能,但其硬度很大,采用机械加工成本极高,而采用注射成型技朮,由于坯体的成型形状接近制品的最终形状,使得这一问题得到了解决。

尽管许多工艺都可用来制造陶瓷,但对于高尺寸精度、复杂形状陶瓷制品的大批量生产,仅可通过粉浆浇注和注射成型来实现,而后者更快。

陶瓷的注射成型技朮有着诸多优点,用它制备复杂形状陶瓷组件,不仅产品尺寸精度高、表面条件好,而且省去了后加工操作,降低了生产成本,缩短了生产周期,还具有自动化程度高,适合于大规模生产的特点。

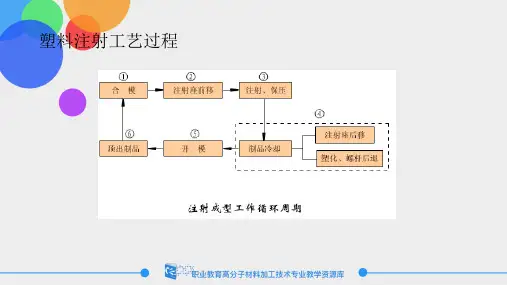

该工艺一般包括下列步骤:陶瓷粉的选取﹔粘结剂的选取﹔陶瓷粉与粘结剂的均匀混合﹔注射成型﹔脱脂(脱粘结剂)﹔烧结。

其中,脱脂是成功的关键。

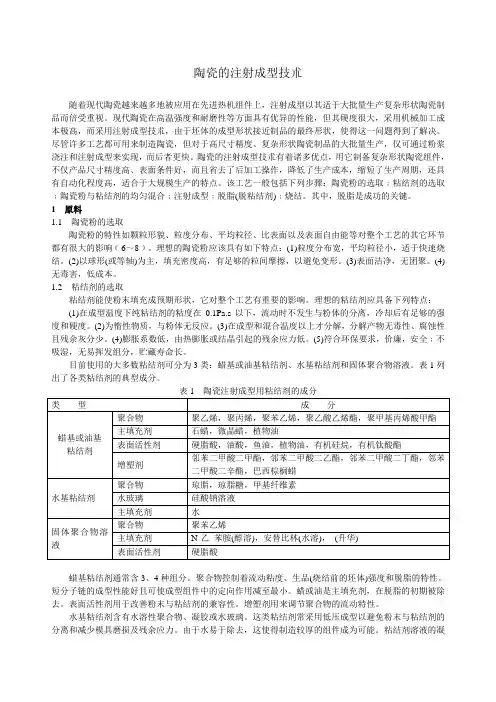

1原料1.1陶瓷粉的选取陶瓷粉的特性如颗粒形貌、粒度分布、平均粒径、比表面以及表面自由能等对整个工艺的其它环节都有很大的影响﹝6~8﹞。

理想的陶瓷粉应该具有如下特点:(1)粒度分布宽,平均粒径小,适于快速烧结。

(2)以球形(或等轴)为主,填充密度高,有足够的粒间摩擦,以避免变形。

(3)表面洁净,无团聚。

(4)无毒害,低成本。

1.2粘结剂的选取粘结剂能使粉末填充成预期形状,它对整个工艺有重要的影响。

理想的粘结剂应具备下列特点:(1)在成型温度下纯粘结剂的粘度在0.1Pa.s以下,流动时不发生与粉体的分离,冷却后有足够的强度和硬度。

(2)为惰性物质,与粉体无反应。

(3)在成型和混合温度以上才分解,分解产物无毒性、腐蚀性且残余灰分少。

(4)膨胀系数低,由热膨胀或结晶引起的残余应力低。

(5)符合环保要求,价廉,安全﹔不吸湿,无易挥发组分,贮藏寿命长。

目前使用的大多数粘结剂可分为3类:蜡基或油基粘结剂、水基粘结剂和固体聚合物溶液。

表1列出了各类粘结剂的典型成分。

表1陶瓷注射成型用粘结剂的成分蜡基粘结剂通常含3、4种组分。