多效精馏分离甲醇-水体系的工艺研究

- 格式:pdf

- 大小:386.25 KB

- 文档页数:5

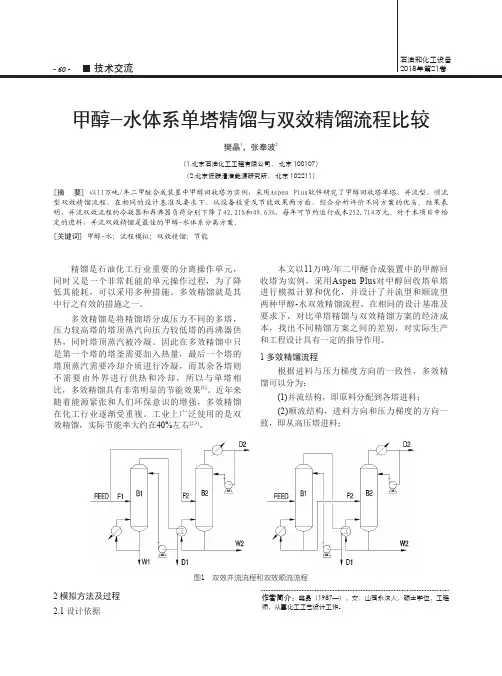

图1 双效并流流程和双效顺流流程甲醇-水体系单塔精馏与双效精馏流程比较樊晶1,张奉波2(1.北京石油化工工程有限公司, 北京 100107)(2.北京低碳清洁能源研究所, 北京 102211)[摘 要] 以11万吨/年二甲醚合成装置中甲醇回收塔为实例,采用Aspen Plus软件研究了甲醇回收塔单塔、并流型、顺流型双效精馏流程,在相同的设计基准及要求下,从设备投资及节能效果两方面,综合分析评价不同方案的优劣。

结果表明,并流双效流程的冷凝器和再沸器负荷分别下降了42.21%和49.63%,每年可节约运行成本252.714万元。

对于本项目中给定的进料,并流双效精馏是最佳的甲醇-水体系分离方案。

[关键词] 甲醇-水;流程模拟;双效精馏;节能作者简介:樊晶(1987—),女,山西永济人,硕士学位,工程师,从事化工工艺设计工作。

精馏是石油化工行业重要的分离操作单元,同时又是一个非常耗能的单元操作过程,为了降低其能耗,可以采用多种措施。

多效精馏就是其中行之有效的措施之一。

多效精馏是将精馏塔分成压力不同的多塔,压力较高塔的塔顶蒸汽向压力较低塔的再沸器供热,同时塔顶蒸汽被冷凝。

因此在多效精馏中只是第一个塔的塔釜需要加入热量,最后一个塔的塔顶蒸汽需要冷却介质进行冷凝,而其余各塔则不需要由外界进行供热和冷却,所以与单塔相比,多效精馏具有非常明显的节能效果[1]。

近年来随着能源紧张和人们环保意识的增强,多效精馏在化工行业逐渐受重视。

工业上广泛使用的是双效精馏,实际节能率大约在40%左右[2,3]。

本文以11万吨/年二甲醚合成装置中的甲醇回收塔为实例,采用Aspen Plus 对甲醇回收塔单塔进行模拟计算和优化,并设计了并流型和顺流型两种甲醇-水双效精馏流程,在相同的设计基准及要求下,对比单塔精馏与双效精馏方案的经济成本,找出不同精馏方案之间的差别,对实际生产和工程设计具有一定的指导作用。

1 多效精馏流程根据进料与压力梯度方向的一致性,多效精馏可以分为:(1)并流结构,即原料分配到各塔进料;(2)顺流结构,进料方向和压力梯度的方向一致,即从高压塔进料;2 模拟方法及过程2.1 设计依据表1 不同组成不同压力下甲醇-水体系泡点温度模拟条件:用Aspen Plus 软件模拟;用NRTL-RK 模型计算气液平衡;按理论板数计算。

理工大学化工课程设计说明书作者:学号:学院(系):化工学院专业:化学工程与工艺题目:分离甲醇水溶液的精馏系统设计——回流系统的设计指导者:评阅者:年月化工课程设计任务书一、设计题目分离甲醇水溶液的精馏系统设计——回流系统的设计二、设计任务1、精馏系统处理能力:4500kg/h;2、精馏系统进料组成:甲醇含量28%(质量,下同),温度为25℃;3、精馏系统工艺要求:甲醇回收率为97.5%,塔底甲醇含量为1%;4、精馏塔操作条件:常压;三、设计内容1、回流系统工艺设计条件的确定;2、回流系统的工艺设计;3、冷凝器的设结构设计;4、冷凝器的强的设计;四、设计要求1、设计说明书一份;2、设计图纸:a、精馏系统工艺流程图一张(采用AutoCAD绘制);b、回流系统主要设备总装配图一张(A1);3、答辩。

五、设计完成时间2007.9.3~2007.9.28目录第一章冷凝器的工艺设计 (1)1.1设计任务和操作条件 (1)1.2设计方案的确定 (1)1.3确定物性数据 (1)1.4计算传热面积 (2)1.4.1计算冷凝器的热负荷 (2)1.4.2计算平均温差Δt m (3)1.4.3假定传热系数 (5)1.4.4计算传热面积 (5)1.5工艺结构尺寸 (5)1.6换热器核算 (8)1.7阻力计算 (10)1.8工艺设计汇总表 (13)第二章冷凝器结构及强度设计2.1壳体、管箱壳体和封头的计算 (14)2.1.1壳体管箱的设计 (14)2.1.2封头的设计 (14)2.1.3封头的强度计算 (14)2.1.4筒体的强度计算 (15)2.2进出口的设计 (16)2.2.1接管外伸长度 (16)2.2.2接管最小位置 (16)2.2.3接管与筒体、管箱壳体的连接 (17)2.1.4筒体的强度计算 (18)2.3管板 (18)2.3.1管板的结构 (18)2.3.2管板的尺寸 (18)2.3.3固定管板的强度计算 (19)2.4换热管 (21)2.5法兰的选定 (23)2.5.1管板法兰盖的选定 (23)2.5.2接管法兰的选定 (24)2.6管子与管板的连接 (25)2.7膨胀节 (25)2.8折流板 (25)2.9拉杆、定距管 (26)2.10鞍式支座的选择 (27)2.11分程隔板 (28)2.12防冲挡板 (28)2.13泵的选择 (29)2.14主要零部件汇总表 (30)心得体会 (31)参考文献 (32)第一章再沸器设计任务书一,设计题目分离甲醇水溶液的精馏系统设计——再沸器的设计二,设计任务1)精馏系统的处理能力:4500kg/h;2)精馏系统的进料的组成:甲醇含量28%(质量,下同),温度为25℃;3)精馏系统的工艺要求:甲醇的回收率为97 .5,塔底甲醇含量1%;4)精馏塔操作条件:常压三,设计内容1)再沸器工艺条件的确定2)再沸器的工艺设计3)再沸器的结构设计4)再沸器的强度设计四,设计要求1)设计说明书一份2)设计图纸:a.精馏系统工艺流程图一张(采用AutoCAD绘制)b.再沸器总装配图一张(AI)3)答辩五设计完成时间2007.9.3——2007.9.28第二章再沸器的设计工艺2.1.1塔釜物料基本数据精馏塔计算结果有塔釜釜液的数据:塔釜的组成与流量:Xw=0.565%(摩尔分数)气相摩尔流量= 136(kmol/h)气相体积流量= 4062.27(m3/h)塔釜的温度:=99.86℃塔底气相温度:twv=99.24℃塔底液相温度:twL塔釜的压强:精馏段每块塔板压降398.4pa 塔板数:18提馏段每块塔板压降417.37pa 塔板数:10设塔顶的表压为2000Pa.则塔釜压强(表压):p=2000+398.4×18+417.37×10=13344.9(pa)由于塔底气相,液相的温度相差不是很大,故在设计的时候可以看成他们的温度相同,为了计算的方便以及物性常数的查找,在设计的时候我们选取的温度为100℃。

连续精馏塔课程设计说明书题目名称:甲醇-水分离连续精馏塔工艺流程系部:化学与环境工程系专业班级:煤化11-7(民)班学生姓名:阿布来提.吐鲁甫学号: 2011232513指导教师:李亮晨完成日期:2014年6月15号至2014年7月10号精馏是借助回流技术来实现高纯度和高回收率的分离操作,在抗生素药物生产中,需要甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,然后对甲醇溶媒进行精馏。

操作一般在塔设备中进行,塔设备分为两种,板式塔和填料塔。

符合性能图,它对自行设计, 改进现有设备生产状况都较为重要。

随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中。

关键词:精馏,填料塔,设备设计。

1、设计任务书 (5)2、设计的方案介绍 (5)2.1、操作压力的确定 (5)2.2、板式塔的分类与要求 (5)2.3、回流比的确定 (6)3、工艺流程图及其简单说明 (6)3.1、精馏塔的冷凝方式和加热 (6)3.2、工艺流程图 (7)4、精馏塔的工艺条件 (7)5、精馏塔物料衡算 (8)5.1、溢流装置的设计 (8)5.2、甲醇摩尔分率的转换 (9)5.3、塔板版面布置............................. 错误!未定义书签。

5.4、塔板校核 (10)6、塔板负荷性能图............................. 错误!未定义书签。

6.1、漏液线 (12)6.2、液体流量下限线 (12)6.3、液体流量上限线 (12)6.4、液沫夹带 (12)6.5、液泛线 (13)7、操作流程 (15)8、设计评述 (16)9、符号说明 (17)10、参考文献 (19)11、总结 (20)新疆工程学院课程设计评定意见设计题目系部_________________ 专业班级学生姓名_________________ 学生学号评定意见:评定成绩:指导教师(签名):年月日新疆工程学院化学与环境工程系系(部)课程设计任务书2013-2014学年2 学期2014年7月10日教师(签名)系(部)主任(签名)年月1、 设计任务书甲醇散堆填料精馏塔设计原料液状态处理量:100=F kmol/h ,常温常压 ,塔顶温度为65℃,塔釜温度为93.5℃进料浓度: 35.0=F x (甲醇的质量分数),塔顶出料浓度: 95.0=D x (甲醇的质量分数), 塔釜出料浓度:04.0=W x (甲醇的质量分数),323=OH CH M kg/kmol 182=O H M kg/kmol填料类型:DN25金属环矩鞍散堆填料2、设计的方案介绍2.1、操作压力的确定在精馏操作中,压力的影响非常大。

化工过程模拟实训报告题目:甲醇-水精馏分离过程模拟计算教学院石油化工学院专业班级学生学号学生姓名指导教师1、软件功能简介(1)全面的单元操作:包括气/液,气/液/液,固体系统和用户模型。

(2)将工艺模型与真实的装置数据进行拟合,确保精确的和有效的真实装置模型。

(3) 优化功能:确定装置操作条件,最大化任何规定的目标,如收率、能耗、物流纯度和工艺经济条件。

(4) Design Specification 功能: 自动计算操作条件或设备参数,满足指定的性能目标。

2、已知基础数据及分离任务(1)已知基础数据F1:35︒C ,101kPa,1080 kg/hr的甲醇(52%w)-水(48%w)。

F2:20︒C ,150kPa,1000kg/hr 的甲醇(40%w)-水(60%w)。

F3:25︒C ,120kPa,1420kg/hr 的甲醇(60%w)-水(40%w)。

精馏塔进料流量:3000 kg/hr,进料温度60︒C,压力150kPa。

(2)分离任务塔顶产品甲醇含量不低于99.9%(w),塔底产品水含量不低于99.9%(w)。

甲醇回收率不低于99.1%,水回收率不低于99.5%。

3、流程叙述将温度为35 ︒C,压力为101kPa,流量为1080 kg/hr的甲醇(52%w)-水(48%w) 与温度为20 ︒C,压力为150kPa,流量为1000 kg/hr的甲醇(40%w)-水(60%w)及温度为25 ︒C,压力为120kPa,流量为1420kg/hr的甲醇(60%w)-水(40%w)在混合器M0101中混合。

将混合后的物料经分流器S0101分流出3000kg/hr由泵P0101打入换热器E0101,在换热器中将物料加热至60 ︒C后,进入精馏塔T0101进行甲醇-水混合液的精馏分离,经精馏后塔顶得到99.9%的甲醇,塔釜得到99.9%的水。

流程图见图1所示。

图1 甲醇-水分离流程图4、模拟计算过程的简述4.1 模拟的全局设置(1)启动ASPEN双击桌面的aspen软件快捷方式打开aspen。

示例1设计条件如下:操作压力:105.325 Kpa(绝对压力)进料热状况:泡点进料回流比:自定单板压降:≤0.7 Kpa塔底加热蒸气压力:0.5M Kpa(表压)全塔效率:E T=47%建厂地址:[设计计算](一)设计方案的确定本设计任务为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。

(二)精馏塔的物料衡算1、原料液及塔顶、塔底产品的摩尔分率甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmolx F=32.4%x D=99.47%x W=0.28%2、原料液及塔顶、塔底产品的平均摩尔质量M F= 32.4%*32+67.6%*18=22.54 Kg/KmolM D= 99.47*32+0.53%*18=41.37 Kg/KmolM W= 0.28%*32+99.72%*18=26.91 Kg/Kmol3、物料衡算原料处理量:F=(3.61*103)/22.54=160.21 Kmol/h总物料衡算:160.21=D+W甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28%得D=51.88 Kmol/h W=108.33 Kmol/h(三)塔板数的确定1、理论板层数M T的求取甲醇-水属理想物系,可采用图解法求理论板层数①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y图(附表)②求最小回流比及操作回流比采用作图法求最小回流比,在图中对角线上,自点e(0.324,0.324)作垂线ef即为进料线(q线),该线与平衡线的交战坐标为 (x q=0.324,y q=0.675)故最小回流比为R min= (x D- y q)/( y q - x q)=0.91取最小回流比为:R=2R min=2*0.91=1.82③求精馏塔的气、液相负荷L=RD=1.82*51.88=94.42 Kmol/hV=(R+1)D=2.82*51.88=146.30 Kmol/hL ′=L+F=94.42+160.21=254.63 Kmol/h (非泡点进料要注意q 值) V ′=V=146.30 Kmol/h ④精馏段操作线方程为:y =(L/V)x + (D/V)x D =(99.42/146.30)x+(51.88/146.30)*99.47%=0.6454x+0.3527 提馏段操作线方程为:y ′=(L ′/V ′)x ′ + (W/V ′)x W =(254.63/146.30) x ′-(108.33/146.30)*0.28% =1.7405 x ′-0.0021 ⑤图解法求理论板层数采用图解法求理论板层数(附图),求解结果为: 总理论板层数:N T =13(包括再沸器) 进料板位置: N F =10 2、实际板层数的求取)1()1(A A A A --=y x x y αα%47E 047.1*(345.00= 故= 见后) μαμ=精馏段实际板层数:N 精=9/47%=20 N 提=4/47%=9(四) 精馏塔的工艺条件及有关物性数据的计算以精馏段为例进行计算1、 塔顶操作压力:P D =101.3 Kpa每层塔板压降:△P =0.7 Kpa进料板压力:P F =105.3+0.7*20=119.3 Kpa 精馏段平均压力:(105.3+119.3)/2=112.3 Kpa 2、 操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中甲醇、水的饱和蒸气压由安托尼方程计算,计算过程略,计算结果如下:塔顶温度:t D =64.6℃ 进料板温度:t F =76.3℃ 精馏段平均温度:t M =70.45℃ 3、 平均摩尔质量计算塔顶平均摩尔质量计算:由x D =y 1=0.9947,查y-x 曲线(附表),得x 1=0.986M VDm =0.9947*32+(1-0.9947)*18=31.93 M LDm =0.9860*32+(1-0.9860)*18=31.80 进料板平均摩尔质量计算 由图解理论板(附图),得 y f =0.607 x F =0.229M VFm =0.607*32+(1-0.607)*18=26.50 M LFm =0.229*32+(1-0.229)*18=21.21 所以精馏段平均摩尔质量: M Vm =(31.93+26.50)/2=29.22 M Lm = (31.80+21.21)/2=26.51 4、 平均密度计算 ⑴气相密度计算由理想气体状态方程计算,即3/15.1)45.70273(*314.822.29*3.112M Kg RT M P mV m V m m=+==ρ(这里也可以分别计算进料板与塔顶第一板的密度再取平均值) ⑵液相平均密度计算液相平均密度依下式计算,即∑=iiLmραρ1塔顶液相平均密度的计算 由t D =64.6℃ 查手册得,3B 3/K 3.980/K 745m g m g A = ρρ=3/K 7460053.09947.01m g BA LD m=+=ρρρ进料板液相平均密度的计算 由t F =76.3℃ 查手册得,3B 3/K 978/K 735m g m g A = ρρ=进料板液相的质量分量%56.3418*771.032*229.032*229.0=+=A α3/K 7.8776544.03456.01m g BA LF m=+=ρρρ⑶精馏段液相平均密度为:321/K 8122)(m g mL =+=ρρρ5、 液体平均表面张力计算⑴液相平均表面张力依下式计算,即∑=i i L x mσσ(苯、甲苯体系可用此式,醇水体系请用公式4/14/14/1o so w sw m σϕσϕσ+=来计算)塔顶液相平均表面张力的计算 由t D =64.6℃,查手册得mmN m mN m mN B A A m/ 05.190053.09947.0/ 2.65/ 8.18LD B =+===σσσσσ ⑵进料板液相平均表面张力的计算 由t F =76.3℃,查手册得mmN m mN m mN B A A m/ 35.52771.0229.0/ 7.62/ 5.17LF B =+===σσσσσ ⑶精馏段液相平均表面张力为:m mN m m mLF LD L / 7.352)(=+=σσσ6、 平均粘度的计算液相平均粘度依下式计算,即∑=iiL x m μμlg lg⑴塔顶液相平均粘度的计算 由t D =64.6℃ 查手册得,smpa smpa s mpa mmL B A L /34.0lg 0053.0lg 9947.0lg /437.0/34.0D D B A = 解得= =μμμμμμ+=⑵进料板液相平均粘度的计算 由t F =76.3℃ 查手册得smpa smpa s mpa mmL B A L /53.0lg 771.0lg 229.0lg /374.0/28.0F F B A = 解得= =μμμμμμ+=⑶精馏段液相平均表面张力为s mpa /345.0221A =)(=μμμ+(五)精馏塔的塔体工艺尺寸计算1、 塔径的计算精馏段的气、液相体积流率为:021.0)15.1812(08.110*56.8)(L )(L 20C C /10*856812*360051.26*42.94*3600/033.115.1*360022.29*30.146*360021421212.0L 20max343===-=======--V L s s V L h h V V L Lm Lm s Vm Vm s V V C u sm LM L sm VM V ρρρρσρρρρρ)(= 其中由取板间距H T =0.4m ,板上液层高度h L =0.06m ,则H T -h L =0.40-0.06=0.34m 查史密斯关联图得,C 20=0.074sm u / 204.215.115.1812083.0083.0207.35074.020C C max 2.02.0L20=-=== )()(=σ取安全系数为0.7,则空塔气速为sm sm u u / 948.0543.1*1.033*4u 4V D / 543.1204.2*7.0s max ======ππ 按标准塔径圆整后,为D=1.0m 塔截面积为22785.04m D A T ==π实际空塔气速为u=1.033/0.785=1.316s m /2、 精馏塔有效高度的计算(实际高度要注意人孔处、进料板、再沸器、塔顶空间等)精馏段有效高度为Z 精=(N 精-1)H T =(20-1)*0.4=7.6m 提馏段有效高度为Z 提=(N 提-1)H T =(9-1)*0.4=3.2m 在进料板上方开2人孔,其高度为0.8m故精馏塔有效高度为Z =N 精+N 提+0.8*2=12.4m(六)塔板主要工艺尺寸的计算1、 溢流装置计算因塔径D =1.0m ,可选用单溢流弓形降液管,采用凹形受液盘,各项计算如下:⑴塔长l W =0.66D=0.66m⑵溢流堰高度h W 由h W =h L -h OW选用平直堰,堰上液层高度h OW32)(100084.2wh ow l L E h =近似取E =1,则m h ow 93.7)66.03600*10*56.8(*1*100084.2324==-取板上清液层高度h L =60mm故m h w 33310*07.5210*93.710*60---=-=⑶弓形降液管宽度W d 和截面积A f由l w /D=0.66,查图得 A f /A T =0.0722 W d /D=0.124mD W m A A d T f 124.0124.00567.0*0722.02====验算液体在降液管中停留时间 s s L H A hTf 55.263600*10*56.840.0*0567.0*360036004>===-θ 故降液管设计合理⑷降液管底隙高度h 0mm h s m u u l L h w h006.0016.008.0*66.0*36003600*10*56.8/ 08.0*36004000>==''=-则=取故降液管底隙设计合理选用凹形受液盘,深度wh '=50mm 2、 塔板布置⑴塔板的分块因D ≥800mm ,故塔板采用分块式,且分为3块⑵边缘区宽度确定取m W m W W C S S 035.0065.0=='= ⑶开孔面积A a212221222a 532.0)465.0311.0sin 180465.0*311.0465.0311.0(2465.0035.05.02311.0)065.0124.0(5.0)(2sin 180(2A m A mW Dr m W W Dx rx r x r x a c s d =+-==-=-==+-=+-=+-=--ππ故 其中,⑷筛孔计算及其排列本例所处理的物系无腐蚀性,可选用δ=3mm 碳钢板,取筛孔直径d 0=5mm 筛孔按正三角形排列,取孔中心距t 为 t =3d 0=15 mm筛孔数目n 为个2731015.0532.0*155.1155.122===t A n a 开孔率为%1.10)015.0005.0*907.0)907.0220==((=t d ϕ气体通过阀孔的气速为 s m A V u s / 23.19532.0*101.0033.100===(七)筛板的液体力学验算1、 塔板压降⑴干板阻力h c 计算 干板阻力 )()(051.0200LVc C u h ρρ= 由d 0/δ=3/5=1.667, 得C 0=0.772 故液注0448.0)81215.1()772.023.19(051.02==c h ⑵气体通过液层的阻力h l 计算 h l =βh L21210 52.115.1418.1/418.10567.0785.0033.1ms Kgu F sm A A V u v af T s a ====-=-=ρ查图得,β=0.59故液柱m h h h h ow w L l 0354.0)10*93.710*07.52(59.0)(33=+=+==--ββ⑶液体表面张力的阻力σh 计算液体表面张力所产生的阻力σh 由下式计算液柱m gd h L L 00359.0005.0*81.9*81210*7.35*4430===-ρσσ 气体通过每层塔板的液柱高度h P 可按下式计算,即 h P =h c +h l +h σh P =0.0448+0.0354+0.00359=0.084m 液柱 气体通过每层塔板的压降为设计允许值)(7.045.66781.9*812*084.0h P p KPa g L <===∆ρ2、 液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。

精馏塔设计__甲醇-水

甲醇-水精馏塔设计是为组分甲醇和水的分离及同分异构物转换过程设计的塔式装备。

通常,它采用真空和温度来达到平衡塔底的混合分馏。

它包括真空泵、合并(混合)器、冷

凝器、分离器(精馏)、回流器和汽化器等部件。

在甲醇-水混合物中,甲醇具有更高的蒸发温度。

经过抽真空精馏过程,高温的甲醇

将运行前的混合物中的水蒸发,把两者分离。

而高温的甲醇仍在套管里蒸发,而后降温回

到正常水平。

有了抽真空的帮助,分离甲醇和水的过程变得非常容易:真空泵会抽取真空环境,同时,合并器里的原料也会被冷凝器降温,达到凝固状态,通过重力,更轻的水就会流下。

随后,甲醇-水混合物经过再次加热,由回流器进入精馏塔,汽化器上的水蒸发,甲醇就

可以流回合并器,水则会经过排放出精馏用的系统。

精馏塔设计的具体参数和设备的材质都跟甲醇-水混合物的性质有关,变化比较大。

由于甲醇-水混合物中水比甲醇含量高,在设计塔头时也需要考虑到湿度分馏的因素,以

便在塔内达到平衡。

一般来说,真空潜热要加强,冷凝器里面装入冷却系统,以利于降低

温度,器官部件也也需要特别设计,如汽化器、回流器等,使得甲醇-水的精馏工艺建立

在理论模型的支撑下,保证操作的质量和安全。

因此,甲醇-水精馏塔的设计要充分考虑

现场环境和操作条件,以保证精馏过程的质量和效果。

![[优秀毕业设计]分离甲醇—水混合液的连续筛板精馏塔设计](https://uimg.taocdn.com/bdae0f67941ea76e58fa04f3.webp)

《化工原理课程设计》说明书设计题目:分离甲醇—水混合液的连续筛板精馏塔设计学院:化工与药学院专业:化学工程与工艺年级班别:09级化工工艺2班学号:学生姓名:时间:2011 年12月31日前言化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

精馏操作在化工、石油化工、轻工等工业生产中中占有重要的地位。

为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

塔设备是化工、炼油生产中最重要的设备类型之一。

本次设计的筛板塔是化工生产中主要的气液传质设备。

此设计苯-甲苯物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程,该设计方法被工程技术人员广泛的采用。

塔设备的设计和研究,已经受到化工行业的极大重视。

在化工生产中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有非常重大的影响。

精馏过程的实质是利用混合物中各组分具有不同的挥发度。

即在同一温度下,各组分的饱和蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,汽相中的重组分转移到液相中,从而达到分离的目的。

因此精馏塔操作弹性的好坏直接关系到石油化工企业的经济效益。

精馏设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。

通过对精馏塔的运算,可以得出精馏塔的各种设计如塔的工艺流程、生产操作条件及物性参数是合理的,换热器和泵及各种接管尺寸是合理的,以保证精馏过程的顺利进行并使效率尽可能的提高。

关键词:甲醇水精馏段提馏段目录一、甲醇-水连续精馏塔设计条件 0二、设计方案的确定 (3)三、精馏塔的物料衡算 (4)四、塔板数的确定 (4)⑴理论塔板层数N t的求取 (4)⑵塔板效率和实际塔板数: (6)五、物性数据的计算 (6)⑴平均摩尔质量计算 (6)⑵操作温度计算 (7)⑶平均密度计算 (8)六、平均黏度的计算 (9)七、表面张力 (11)八、塔和塔板工艺尺寸计算 (11)九、塔板主要工艺尺寸的计算 (14)⑴溢流装置 (14)⑵塔板布置 (17)十、筛板的流体力学验算 (19)⑴塔板压降 (19)⑵液面落差 (21)⑶液沫夹带 (21)⑷漏液 (21)十一、塔板负荷性能图 (23)十三、辅助设备的计算及选型 (32)⑴原料贮罐 (32)⑵产品贮罐 (32)⑶塔顶全凝器 (33)⑷塔底再沸器 (34)⑸精馏塔 (35)⑹管径的设计 (36)⑺泵的计算及选型 (37)十三、设计评述 (38)十四、参考文献 (39)十五、设计附图 (40)一、甲醇-水连续精馏塔设计条件(1)生产能力:25000吨/年,年开工300天(2)进料组成:甲醇含量45%(质量分数)(3)采用间接蒸汽加热并且加热蒸汽压力:5 kgf/cm2(4)进料温度:采用泡点进料(5)塔顶馏出液甲醇含量99%(质量分数)(6)塔釜轻组分的浓度≤2%(本设计取)(7)塔顶压强常压(8)单板压降≤(9)冷却水进口温度25℃二、设计方案的确定本设计任务为甲醇-水的精馏。

化工原理课程设计说明书设计题目:分离甲醇—水混合液的筛板精馏塔设计时间:专业名称:学生姓名:设计成绩:化工原理课程设计任务书一、设计题目分离甲醇——水混合液的筛板精馏塔二、设计数据及条件生产能力:年处理甲醇——水混合液 8.3 万吨(年开工300天)原料:轻组分含量为 40% (质量百分率,下同)的常温液体分离要求:塔顶轻组分含量不低于 93%塔底轻组分含量不高于 24%建厂地区:沈阳市三、设计要求:1、编制一份精馏塔设计说明书,主要内容要求:<1>.前言<2>.流程确定和说明<3>.生产条件确定和说明<4>.精馏塔的设计计算<5>.主要附属设备及附件的选型计算<6>.设计结果列表<7>.设计结果的自我总结评价与说明<8>.注明参考和使用的设计资料2、编制一份精馏塔工艺条件单,绘制一份带控制点的工艺流程图。

前言精馏是利用液体混合物中各组分挥发性的差异对其进行加热,然后进行多次混合蒸气的部分冷凝和混合液的部分加热汽化以达到分离目的的一种化工单元操作。

精馏操作应在塔设备中完成,塔设备提供气液两相充分接触的场所,有效地实现气液两相间的传热、传质,以达到理想的分离效果,在化工、炼油、石油化工等工业中得到广泛应用。

精馏是分离液体混合物最常用的一种单元操作,精馏过程中气液两相多次直接接触和分离,利用液相混合物个各组分的挥发度不同,使易挥发组分由液相向气相转移,实现原料液中各组分的分离。

本设计的题目是甲醇-水二元物系板式精馏塔的设计。

采用板式塔分离甲醇-水的液相混合物。

板式塔与填料塔相比用于精馏装置有诸多优势。

板式塔是逐级接触,混合物浓度呈阶跃式变化。

板式塔主要功能:在每块踏板上气液两相若保持充分接触,可为传质过程提供足够大且不断更新的相际接触面,减小传质阻力;在塔内使气液两相呈逆流流动,以提供最大的传质阻力。

板式塔可方便地住塔板安装冷却盘管。

目录1 设计方案的确定 (1)2 精馏塔的物料衡算 (2)2.1 原料液及塔顶和塔底的摩尔分率 (2)2.2 原料液及塔顶和塔底产品的平均摩尔质量 (2)2.3 物料衡算 (2)3 塔板数的确定 (3)3.1 理论板层数N的求取 (3)T3.1.1 相对挥发度的求取 (3)3.1.2 求最小回流比及操作回流比 (4)3.1.3 求精馏塔的气、液相负荷 (4)3.1.4 求操作线方程 (5)3.1.5 采用逐板法求理论板层数 (5)3.2 实际板层数的求取 (7)3.2.1 液相的平均粘度 (7)3.2.2 精馏段和提馏段的相对挥发度 (7)3.2.3 全塔效率E和实际塔板数 (8)T4 精馏塔的工艺条件及有关物性数据的计算 (8)4.1 操作压力的计算 (8)4.2 操作温度计算 (8)4.3 平均摩尔质量计算 (9)4.4 平均密度计算 (10)4.4.1 气相平均密度计算 (10)4.4.2 液相平均密度计算 (10)4.5 液体平均表面张力的计算 (11)4.6 液体平均粘度 (11)5 精馏塔的塔体工艺尺寸计算 (12)5.1塔径的计算 (12)5.2 精馏塔有效高度的计算 (13)6 塔板主要工艺尺寸的计算 (13)6.1 溢流装置计算 (13)6.1.1 堰长l (13)W6.1.2 溢流堰高度h (14)W6.1.3 弓形降液管宽度W和截面积f A (14)d6.1.4 降液管底隙高度h (15)6.2 塔板布置 (15)6.2.1 塔板的分块 (15)6.2.2 边缘区宽度确定 (15)6.2.3 开孔区面积计算 (15)6.2.4 筛孔计算及排列 (16)7 塔板的流体力学验算 (16)7.1 塔板压降 (16)7.1.1 干板阻力h计算 (16)c7.1.2 气体通过液层的阻力h计算 (17)1计算 (17)7.1.3 液体表面张力的阻力h7.2 液面落差 (18)7.3 液沫夹带 (18)7.4 漏液 (18)7.5 液泛 (19)8 塔板负荷性能图 (19)8.1 漏液线 (19)8.2 液沫夹带线 (20)8.3 液相负荷下限线 (22)8.4 液相负荷上限线 (22)8.5 液泛线 (22)9 筛板塔设计计算结果 (25)10、辅助设备的计算及选型 (27)10.1 原料贮罐 (27)10.2 产品贮罐 (27)10.3 原料预热器 (28)10.4 塔顶全凝器 (30)10.5 塔底再沸器 (31)10.6 产品冷凝器 (32)10.7 精馏塔 (33)10.8管径的设计 (33)10.9泵的计算及选型 (35)11参考文献.... (37)12 对设计过程的评述和有关问题的讨论 (38)13 主要符号说明 (38)。

甲醇精馏工艺流程设计研究方法和手段1. 引言1.1 概述甲醇精馏工艺是一种常用的分离提纯技术,在化工行业中具有广泛的应用。

随着工艺技术的不断发展和改进,如何合理设计和优化甲醇精馏工艺流程成为了研究的重点之一。

本文旨在探讨甲醇精馏工艺流程设计的研究方法和手段,为实际生产过程中的优化提供指导。

1.2 研究背景甲醇是一种重要的有机化学品,在合成气、石油化工等领域具有广泛应用。

其制备通常需要通过甲醇精馏来实现高纯度产品的获取。

然而,在实际生产过程中,由于原料质量、操作条件等因素的影响,常常会出现产品纯度低、能耗较高等问题。

因此,针对甲醇精馏工艺进行研究和优化显得尤为重要。

1.3 研究意义甲醇精馏工艺流程设计涉及到多个方面,包括实验设计与数据采集方法、数值模拟技术应用以及设备调整和优化策略等。

通过对这些方法和手段的深入研究,可以为实际生产中的甲醇精馏工艺改进提供有效的指导和支持。

同时,本文还将结合具体案例进行分析,探讨不同设计方案的优劣,并提出改进方向。

通过本文的研究,可以为甲醇行业提供更加科学、高效的工艺流程设计方法和手段,并为相关行业的发展带来积极影响。

同时,本文也可为其他类似分离提纯过程的研究提供借鉴和参考价值。

在优化工艺过程中减少能源消耗、提高产品质量是未来发展趋势,因此本文也将对行业未来发展提出一些建议。

以上就是本文“甲醇精馏工艺流程设计研究方法和手段”的引言部分内容介绍。

接下来,将在第二部分对甲醇精馏工艺进行概述, 让读者更好地了解其基本原理与应用背景。

2. 甲醇精馏工艺概述2.1 甲醇精馏工艺流程简介甲醇精馏是一种常用的分离技术,用于从混合物中提取纯净的甲醇。

其基本原理是通过利用不同组分的沸点差异,将混合物中的甲醇蒸发出来,并在冷凝器中重新液化收集。

一般而言,甲醇精制可通过多级塔式或托管式精馏设备完成。

在多级塔式精馏过程中,混合物被逐步加热至不同温度区段,使得各组分按其沸点高低逐级气化并冷凝。

甲醇和水混合液的分离方法甲醇和水的混合液是一种常见的有机物与无机物混合体系。

在实际应用中,我们常常需要将甲醇和水进行分离,以便进一步利用它们或满足特定的需求。

对于这一问题,目前已经提出了多种有效的分离方法。

本文将对甲醇和水混合液的分离方法进行深入探讨,并提供个人的观点和理解。

1. 蒸馏法蒸馏法是一种常见且经济高效的分离方法,适用于甲醇和水之间的混合液。

这种方法利用了甲醇和水的不同沸点,通过升温使其中一种成分先沸腾,再通过冷凝散热使其转化为液体,从而实现分离。

由于甲醇和水的沸点相差较大,因此蒸馏法可以较为高效地将它们分离。

2. 萃取法萃取法是另一种常用的分离方法,适用于甲醇和水之间的混合液。

该方法利用了甲醇和水之间的亲疏性差异,通过添加特定的溶剂来实现分离。

常用的溶剂有石油醚、正己烷等。

这些溶剂能够选择性地溶解其中一种成分,从而实现分离。

3. 结晶法结晶法适用于甲醇和水之间的溶液中含有固态物质的情况。

该方法通过降温或添加适当的剂量来使其中一种成分结晶,从而实现分离。

在结晶过程中,甲醇和水的溶解度也会发生变化,利用这一特性可以将两者分离。

4. 膜分离法膜分离法是一种利用特殊透析膜的分离方法,适用于分子量较小、溶液浓度较低的甲醇和水混合液。

这种方法通过利用膜的选择性,使得其中一种成分能够通过膜而另一种成分无法通过,从而实现分离。

以上所提到的分离方法在实际应用中都有各自的优缺点。

蒸馏法是一种经济高效、广泛适用的分离方法,适合于甲醇和水之间的大量分离;萃取法则适用于对成品纯度要求较高的分离过程;结晶法适用于固态物质的去除;膜分离法适用于小分子量、低浓度的分离。

在分离甲醇和水混合液的过程中,还有一些其他的因素需要考虑,例如温度、压力和操作条件等。

这些因素会对分离效果产生影响,需要根据具体情况进行调整和优化。

对于甲醇和水混合液的分离,我们可以根据不同的需求选择适当的分离方法。

在实际应用中,需要综合考虑各种因素,选择最合适的方法以实现高效、经济的分离效果。

设计任务书设计题目设计题目:甲醇—水分离过程板式精馏塔的设计设计要求:年产纯度为99.5%的甲醇12000吨,塔底馏出液中含甲醇不得高于0.1%,原料液中含甲醇40%,水60% 。

操作条件1) 操作压力自选2) 进料热状态自选3) 回流比自选4) 塔底加热蒸气压力0.3Mpa(表压)塔板类型筛孔塔工作日每年工作日为330天,每天24小时连续运行。

1初选设计方案(参考王国胜P72)1.1初选原则工艺流程本任务,处理量比较大,采用连续精馏过程。

甲醇-水溶液经卧式套管式换热器预热后,送入连续板式精馏塔。

塔顶上升蒸气采用列管式全凝器冷凝后,流入回流罐,部分回流,其余作为塔顶产品经冷却器冷却后送至贮槽。

塔釜采用间接蒸汽再沸器供热,塔底产品经冷却后送入贮槽。

流程图见下图。

1.2初选操作条件1.2.1加料方式的选择加料方式共有两种:高位槽加料和泵直接加料。

采用泵直接加料,具有结构简单,安装方便等优点,而且可以引入自动控制系统来实时调节流量及流速。

故本设计采用泵直接加料。

1.2.2进料热状况的选择进料热状态有五种。

原则上,在供热一定的情况下,热量应尽可能由塔底输入,使产生的气相回流在全塔发挥作用,即宜冷液进料。

但为使塔的操作稳定,免受季节气温变化和前道工序波动的影响,常采用泡点进料,塔的操作比较容易控制;而且,塔内精馏段和提留段上升的气体量变化较小,可采用相同的塔径,便于设计和制造。

但将原料预热到泡点,就需要增设一个预热器,使设备费用增加。

有时为了减少再沸器的热负荷,可在料液预热时加入更多的热量,甚至采用饱和蒸汽进料。

综合考虑各方面因素,本设计决定采用泡点进料,即q=1 。

1.2.3塔釜加热方式的选择塔釜可采用间接蒸汽加热或直接蒸汽加热。

直接蒸汽加热的优点是,可利用压强较低的加热蒸汽,并省掉间接加热设备,以节省操作费用和设备费用。

但直接蒸汽加热,只适用于釜中残液是水或与水不互溶而易于分离的物料,所以通常情况下,多采用间接蒸汽加热。

年产量4.4万吨甲醇水溶液的精馏工艺设计摘要甲醇最早由木材和木质素干馏制的,故俗称木醇,这是最简单的饱和脂肪组醇类的代表物。

无色、透明、高度挥发、易燃液体。

略有酒精气味。

分子式 C-H4-O。

近年来,世界甲醇的生产能力发展速度较快。

甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。

由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。

近年来碳一化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中。

甲醇化工已成为化学工业中一个重要的领域。

目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。

随着原油价格的进一步提升,作为有机化工基础原料—甲醇的价格还会稳步提高。

国内又有一批甲醇项目在筹建。

这样,选择最好的工艺利设备,同时选用最合适的操作方法是至关重要的。

本计为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分加回流至塔内,其余部分经产品冷却器冷却后送至储罐。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐,设计对其生产过程和主要设备进行了物料衡算、塔设备计算、热量衡算、换热器设计等工艺计算。

关键字:精馏泡点进料物料衡算目录绪论 (1)1精馏塔的物料衡算 (5)1.1原料液及塔顶和塔底的摩尔分率 (5)1.2原料液及塔顶和塔底产品的平均摩尔质量 (5)1.3物料衡算 (5)2塔板数确定 (6)2.1理论板层数N的求取 (6)T2.1.1求最小回流比及操作回流比 (7)2.1.2求精馏塔的气、液相负荷 (7)2.1.3求操作线方程 (7)2.2实际板层数的求取 (7)3 精馏塔的工艺条件及有关物性数据计算 (8)3.1操作压力 (8)3.2操作温度 (8)3.3平均摩尔质量计算 (9)3.4平均密度计算 (9)精馏段3.4.1气相平均密度计算 (10)3.4.2液相平均密度计算 (10)提馏段3.4.3气相平均密度计算 (10)3.4.4液相平均密度计算 (11)3.5液体平均表面张力的计算 (11)3.6液体平均粘度 (12)4精馏塔的塔体工艺尺寸计算 (12)4.1塔径的计算 (12)4.1.1精馏段塔径计算 (12)4.1.2 提馏段踏进计算 (14)4.2精馏塔有效高度的计算 (14)5 塔板主要工艺尺寸的计算 (15)精馏段5.1溢流装置计算...........................................错误!未定义书签。

作者: 吴东岳;成庆

作者机构: 河北金牛旭阳化工有限公司

出版物刊名: 化工管理

页码: 245-245页

年卷期: 2014年 第8期

主题词: 甲醇;水;多效精馏工艺

摘要:由于在工业生产中,甲醇是非常重要的化工原料,可以用来当做防冻剂、萃取剂以及橡胶加速剂,也可以当做染料、玻璃纸、喷漆以及人造革等之类的溶剂,用来清除油漆、颜料等,具有很广的用途。

随着科学技术的不断发展,甲醇制烯烃的技术也取得了非常大的进展。

除此之外,甲醇还可以用作燃料,并且是一种清洁燃料,在环境保护方面有着重要的用途。

因此对甲醇的回收与利用的问题也成为了科学家们广泛研究的问题。

甲醇—乙醇—水三元系精馏分离流程研究化学工程2001年第29卷第3期甲醇一乙醇一水三元系精馏分离流程研究白润生杨慧文胡熙恩王学军邓劲光(清华大学核能技术设计研究院,北京1132201)提出了甲醇一乙醇一水三元系的分离问题.计算结果表明,足够量甲醇的存在可破坏乙醇和水之间的共沸现象,使采用普通精馏制取高浓度乙醇成为可能.当甲醇浓度大于0.615摩尔分率时,乙醇和水之间的共沸点完全消失.可通过循环甲醇调整进料中甲醇的含量,一定量甲醇的循环可显着降低精馏塔的投资费用.在示例中,有甲醇循环时的最小塔费用仅相当于无甲醇循环时的40%.实验结果证实了流程的可行性,相近的耕e程已应用于工业生产中.关键词:甲醇乙醇水分离精馏流程TMP(学名甲氧苄啶,一种抗菌药)生产中所用溶剂废液经化学处理后形成甲醇一乙醇-水三元体系,这样,溶剂的回收就成为三元系的分离问题.对乙醇一水体系,普通精馏只能得到95%(质量)乙醇.制取高浓度乙醇的常用方法有乙二醇作为萃取剂的萃取精馏法和苯作为夹带剂的共沸精馏法.这些方法都需要向体系中加入第三组分.对甲醇一乙醇一水三元体系分离,如再加人萃取剂或夹带剂,则变为四元系精馏,流程复杂,投资也大.事实上,因甲醇与水和乙醇无共沸现象,甲醇的存在有可能破坏乙醇和水之间的共沸现象,使采用普通精馏制取高浓度乙醇成为可能.因此,如体系自身含有的甲醇可作为夹带剂使用,并在经济上可行,则分离流程可大大简化.[aroche等人基于一种无限回流比下剩余曲线(ResidueCurve)的技术,提出以甲醇为夹带剂制取无水乙醇的流程.该流程由两个精馏塔组成, 甲醇被加人到95%乙醇进料中.第一个塔用于除去混合物中的水分;第二个塔用于甲醇,乙醇分离.分离出的甲醇循环使用.因甲醇是从外部加入到体系作为夹带剂使用,因此,这一方法属特殊精馏.此外,该流程有一重要缺点,甲醇的循环量太大,为进料量的六倍.其流程综合的目标为体系的可分离性,未考虑费用优化.本文对甲醇-乙醇-水三元体系中甲醇对体系分离的作用进行研究,并结合实际情况,对精馏塔投资费用进行了优化.所得流程通过实验得到检验, 为工业化应用提供设计依据1理论计算1,1理论分析Laroche等人依据甲醇一乙醇一水三元体系的剩余曲线,表明以甲醇为夹带剂制取高浓度乙醇是可行的.本文以乙醇和水的相对挥发度在不同甲醇含量下随/(+)的变化情况来定量表示甲醇含量对乙醇和水相对挥发度的影响.图1为常压相平衡计算结果.可以看出,甲醇的含量对体系的分离效果有重要影响.当/(+)小于0,7时,随甲醇浓度增加,乙醇和水的相对挥发度降低;但当/(+)大于0,8时,随甲醇浓度增加,乙醇和水的相对挥发度则增加.当甲醇含量大于0.615摩尔分率时,乙醇和水的相对挥发度在全组成范围内大于1.由于对甲醇含量的要求可通过循环甲醇来实现,所以,采用普通精馏分离甲醇.乙醇.水三元体系是可行的.白润生,男,I963年生,1992年清华大学化工系1甄士研兜生毕业. ./【+z)图1不同甲醇台■下乙醇对水的相对挥发度白润生等甲醇一乙醇一水三元系精馏分离流程研究1.2分离要求以TMP生产为例,回收的甲醇用于制取甲醇钠,对水分的含量要求严格.回收的乙醇用作溶剂,对水分也有较严格的限制.回收甲醇和乙醇的含量(摩尔分率)要求为:甲醇:大于0.99,水分小于0.005;乙醇:大于0.97,水分小于0.02.n呈\匠粗妊辎甲醇循环量/kmol/h圉2塔投资费用随甲醇循环量变化曲线1.3模拟系统系统为常压操作,汽一液平衡关系采用下式yPT=',P(1)活度系数由WiUson方程计算.参数和物性数据分别选自Gmehiling和Onkon的数据集及Perry~手册.对精馏过程计算,郭天民有详细介绍.设备费用计算采用Rose推荐的方法J对CY型的金属丝网波纹填料,气相动能因子取1.8[7】.1.4优化目标在精馏中,当取高塔板数时,设备投资高;但所需回流比小,能耗低,运行费用低.反之,则投资少而运行费用高.在本体系中,优化目标选为脱水塔和甲醇,乙醇分离塔的设备投资费用.均相共沸精馏的现象之一就是在某些情况下存在一最佳回流比.回流比太大,分离效果反而降低.对甲醇一乙醇-水体系,最佳回流比值约等于6.对塔投资费用进行优化后,回流比约在3~4之间,且随塔高变化不大因此,精馏能耗随回流比变化不大.另一方面,体系沸点低,能耗在总费用中所占比例较低.此外,工厂现有的辅助设备,如换热器,泵和贮罐等,可充分利用,这使得精馏塔的投资费用更显突出.因此,这样处理有其合理性和实用性.在流程优化的过程中,每个塔的进料位置,塔板数和回流比依模拟结果取费用优化值.1.5流程综合甲醇的循环使脱水易于进行.这不仅减少了脱水塔所需的塔板数,而且降低了回流比.这样,虽然进料量增加,但塔负荷并投有明显增加.因此,脱水塔的费用将减少.另一方面,甲醇循环对甲醇,乙醇分离无显着影响,但增加甲醇,乙醇分离塔的负荷因此,甲醇,乙醇分离塔的费用将增加.作为结果,两塔总费用随甲醇循环量的变化不会是一单调函数,必存在一最小点.取不同的甲醇循环量,分别计算两个精馏塔的费用和两塔的总费用,结果见图3.起始,塔总费用曲线随甲醇循环量的增加而迅速下降,达到一最低点后又缓慢上升.这一最低点对应的甲醇循环量为24kmol/h(基于100kmol/h进料量).此时,精馏塔总费用仅为无甲醇回流时的40%最终的流程见图3,各物流组成列于表1.甲醇26.9km0l/h0醇,38Okmol/h圈3费用优化后精馏流程表1圈3中各物流组成(摩尔分率2实验部分2.1精馏装置实验精馏塔为内径25mm的玻璃管,管内填充4,3×3不锈钢e形金属丝网环;管外包覆双层保温石棉布.经甲醇一乙醇体系标定,等板高度约为lO?化学工程2001年第29卷第3期0.04m.塔高:对脱水塔,精馏段长1.3m,提馏段长0.4m;对分离塔,精馏段长0.8m,提馏段长0.6rn.回流比由仪表自动控制.脱水塔,R=3;分离塔,R=4.加热装置为500W电热套,连接电压调节器.2.2分析方法和试样分析仪器为DPS一34o0气相色谱仪,采用热导池检测器.除脱水塔进料和塔底产品外,其余物流的水分含量由卡尔?费休法测定.进料由市售分析纯甲醇,乙醇和无离子水配制.2.3实验结果配制表1中的进塔原料,进行精馏脱水.结果表明,塔顶产品水分含量偏高,达不到脱水要求.为得到合格的乙醇产品,要求提高进塔原料中的甲醇浓度,即需要较大的甲醇循环量.实验结果列于表2,表中进塔原料组成相当于甲醇循环量为86kmol/h的结果.在该进塔原料组成下,经脱水和分离后所得甲醇和乙醇产品组成均达到指定要求.表2物流组成实验结果包含循环甲醇甲醇循环量计算值和实验值之间的差异,可能是由于Wilson参数的选择引起.如有该体系低水分含量下汽_液两相平衡的高精度实验数据,并进行可靠回归,计算结果可望得到改进.2.4工业应用类似图3的流程,在工业中已得到成功应用,稳定运行两年以上.为确保成功,在设计方案及施工中保留乙二醇脱水塔和乙二醇再生塔.但无需运行该两塔即可达到或超过设计指标.3结论本文讨论了甲醇的存在对甲醇一乙醇一水三元体系精馏分离的影响.计算结果表明,一定量甲醇的存在可破坏乙醇和水之间的共沸现象.当甲醇含量大于0.615摩尔分率时,乙醇和水的共沸点消失. 这样,应用普通精馏即可分离该体系,得到高浓度的甲醇和乙醇.进料组成可通过循环甲醇来调整. 循环甲醇虽增加了进料量,但使脱水易于进行,可大大减少脱水塔所需的塔板数和设备费用.在本例的进料组成下,精馏塔总费用对甲醇循环量曲线存在一最低点.适量的甲醇循环能显着地降低设备投资费用.实验结果也表明,虽然为达到分离要求所需的甲醇循环量要大于理论计算值,但利用甲醇循环以增加进塔原料中甲醇的含量,进而脱去体系中的水分,这一方案是可行的.类似的流程,在工业中已得到成功应用,并取得可观的经济效益.符号说明P压力,P且回流比空塔气速,m/s液相组成,摩尔分率Y汽相组成,摩尔分率相对挥发度,,液相活度系数p密度,kg/m3下角标e乙醇i组分m甲醇s饱和蒸汽压T总压v气相W水参考文献lLar~heL,BekiarisN,AndersenHW,eta1.TheCurl-0l|sBehavior0fHomogeneousAzeotropieDistil]afion-lmpli- cationsforEntrainerSelection.AlalEJ.1992.38(9):1309.2LarocheL.BekiarisN,Ar?derBenHW,et日l,Homogene- 01,1.5AzeotropicDisfinaffon:Separsbili~andlqowsheetSyn- thesis.IndEIIgChemRes,1992,31(9):2190.3C,mehilingJ,OnkonUV apor-LiquidEquilibriumData6∞,Aqueous-0I.icSystemW.Germany:DECHEMA,1997,l,Part1.4PeqRH,GrecwDW,MaloreyJD.Perry'sCheanica]EI1gineersHandbook,6thEd.NewY0rk:McGraw.1984.5郭天民等多元汽-液平衡和精馏.北京:化学工业出版杜,1983.6RoseLM.DistJilionDesi~inPractice.Elsevier.1985.7比利特R.蒸馏工程,黄宇梁等译.1985.。

石油与天然气化工

CHEMICALENGINEERINGOFOIL&GAS

多效精馏分离甲醇一水体系的工艺研究

杨德明孙磊

(江苏工业学院化学化工’学院)

摘要针对传统甲醇回收工艺的高能耗问题,本文提出了分离甲醇一水体系的双效、三效和四效精馏工艺流程。

利用ASPENPLUS化工模拟软件中的RADFRAC模块和WILSON热力学计算模型,系统模拟了多效顺流、多效逆流分离不同甲醇浓度的工艺。

以能耗最低为目标函数、各塔顶甲醇蒸出量为决策变量,确定了各种回收工艺的最佳条件(包括塔压分布)。

利用ASPENPLUS软件中的流体力学计算模决,计算出各塔的设备参数,包括附属冷换设备的面积。

并以多效精馏与单塔精馏总费用的相对值最低为目标函数,确定分离甲醇一水体系的最佳方案为三效顺流精馏工艺。

研究结果表明,该工艺与单塔工艺相比,处理浓度分别为70%、80%和85%的甲醇物料时,节能分别为57.8%、57.5%和58.0%。

关键词甲醇一水多效顺流精馏多效逆流精馏能耗

DOI:10.3969/j.issn.1007—3426.2010.01.005

多效精馏n ̄33是利用高压塔的塔顶蒸汽冷凝潜热,来加热相邻低压塔的塔底物料,两塔共用一个热交换器,以达到节约能量和投资的目的。

杨兆娟[4]分析了乙醇一水物系多效精馏的技术路线和节能方案。

HlmeierJ等[5]设计了一套通用的双效精馏工艺流程,并制定出了双效精馏在具体实施时采用的控制方案。

MyungwanHan[6 ̄7]等人研究了含水物系双效精馏的控制与优化。

王葳[8]等提出了计算多效精馏的数学模型与优化计算方法。

张鹏等一1就进料组成对双效精馏节能效果的影响作了研究,结果表明,轻组分含量越高,其节能效果越好。

笔者[10]也曾对DMF-水物系的多效精馏工艺进行过模拟研究,结果表明节能效果是非常明显的。

‘本文利用ASPENPLUS化工模拟软件的优化计算功能,系统模拟了多效精馏用于分离不同浓度甲醇一水体系工况,并通过优化计算确定各效的最佳工艺参数,由此算出各种回收方案的操作费用和设备投资,从中筛选出最佳的工艺回收路线,为多效精馏分离甲醇一水生产工艺的设计提供基础数据。

1多效精馏分离甲醇一水工艺方案与模拟规定

研究中,笔者提出了双效、三效和四效分离流程,但由于四效以上的流程设备投资加大,工业化价值不大,因此四效不作研究。

以顺流和逆流三效分

离流程为例,工艺流程见图1和图2。

石油与天然气化工

16CHEMICALENGINEERINGOFOIL&GAS2010黼

项目单塔警乏;。

塔三筹气塔,塔:罢效兹

甲醇进料浓度为85%的工况

P。

kPa(A)100350100650350100650350100

D,kg/h42503170108017501350115011801320950

L.kg/h637557301945260023002050178017501700

Ⅳ丁1412128111l889

+口,mm13081290112010501020108013201170920

TD,℃64.3i00.264.3121.298.564.3121.298.564.3

Tw,℃98.8138.287.8161.5108.380.5161.5110.784.7

A。

m2489.5621.7711.4907.6

Qc.kcal/h2.58E+61.62E+61.36E+61.19E+6

Qr,kcal/h2.88E+61.70E+61.31E+61.20E+6说明:表2和表3中的A是指精馏塔顶冷凝器和塔底再沸器换热面积之和。

规定以上模拟条件,利用ASPEN软件中的严格精馏模块(RADFRAC)和WILSON物性计算模型,通过各效塔顶甲醇蒸出量和操作压力的反复试差,得到多效顺流和多效逆流精馏的各效操作参数、整个多效分离体系的能耗以及相应的设备参数,详细模拟结果见表2和表3。

3结果与讨论

3.1能耗与效数的关系

将上述模拟结果绘制成能效关系图,即Qr—Nt关系图,结果见图3至图5。

可见,随着效数的增加,能耗急剧下降,但效数超过三效后,能耗的下降趋于缓慢,因此从工业化角度来考虑,采用三效精馏工艺比较合适。

3.2综合费用与效数的关系

精馏分离过程的总运行费用主要由以下两部分组成,即操作费用(包括再沸器蒸汽费用Q、冷凝器冷却水费用B)和设备费用(分离塔和换热器费用的总和)的折旧费用丫,假定设备的使用年限为15年,则有:

口=C。

·Q,/2500.0;

p2C。

·Q。

/5000.0;

),=I-c。

·(7c·NT·雪2/4)+CA·A']/15。

惜

一∞姗㈣。

渤Ⅲ舭

多效精馏分离甲醇-水体系的工艺研究

作者:杨德明, 孙磊

作者单位:江苏工业学院,化学化工学院

刊名:

石油与天然气化工

英文刊名:CHEMICAL ENGINEERING OF OIL AND GAS

年,卷(期):2010,39(1)

1.张鹏;高维平;王琨进料组成对双效精馏节能效果的影响[期刊论文]-化学工程 2006(11)

2.王葳;高维平多效精馏流程的优化设计计算 1996(04)

3.Kumar sanjeev;Tiwari GN Optimization of daily yield for an active double-effect distillation with water flow 1999

4.杨德明;郭新连多效精馏回收DMF工艺的研究[期刊论文]-计算机与应用化学 2008(10)

5.Myungwan Han and sunwon Multivariable control of double-effect distillation configurations[外文期刊] 1996(04)

6.Hlmeier J;Rix A Interactive plant and control design of a double-effect distillation column

1996(04)

7.杨兆娟乙醇-水精馏节能技术分析[期刊论文]-青海大学学报 2001(03)

8.Fiorini P;Sciubba E Modular simulation and thermoeconomic analysis of a multi-effect distillation desalination plant 2006(04)

9.Henning Raach;Jovan Mitrovic Simulation of heat and mass transfer in a multi-effect distillation plant for seawater desalination 2007(03)

10.钱嘉林多效精馏原理及应用 1990(09)

本文链接:/Periodical_syytrqhg201001005.aspx。