内循环生物流化床硝化过程的选择特性研究

- 格式:pdf

- 大小:149.34 KB

- 文档页数:4

循环流化床气化技术研发与工程应用实例分析朱治平中国科学院工程热物理研究所2017年9月7日报告提纲中科院循环流化床技术简介1循环流化床煤气化技术工程应用3循环流化床煤气化技术研发2煤气化残碳处理技术研发与应用4中国科学院工程热物理研究所简介中国科学院直属科研机构,由中国工程热物理学科的奠基人吴仲华先生创建于1956年的中国科学院动力研究室发展而来主要从事能源、动力和环境等领域的基础研究与应用发展相结合的战略高技术研究获国家级和院、部级一、二等奖以上奖项40余项,研究所正高级科研人员45人,其中院士2人,国家杰青、百人计划、千人计划等22人拥有中关村本部、合肥分所、青岛分所、毕节分所、廊坊研发中心、连云港基地重大突破—煤炭清洁高效利用循环流化床技术实力中国重要的循环流化床技术研发基地•率先在中国开展循环流化床技术研发•拥有中国最大规模的循环流化床技术研发人员团队•拥有2400m 2试验用房,建有大中型冷热态试验平台近20套•拥有30多台套先进的测试和分析仪器循环流化床技术实力已形成具有自主知识产权的循环流化床技术研发平台•对循环流化床技术在煤及多种燃料和废弃物的燃烧、热解、气化等转化和利用方面的应用进行了30年系统研究•建立了中国典型煤种和典型生物质在循环流化床中的燃烧和排放特性数据库,正在建立典型煤种的循环流化床气化特性数据库•完成的技术创新已申报130多项国内外专利,其中100余项已获授权技术成果实现产业化应用•与锅炉行业有着广泛合紧密的长期合作,与多家锅炉生产企业建立了长期紧密的合作开发关系•2500余台产品级应用,循环流化床锅炉机组等级全面覆盖12MW-25MW-50MW-150MW-200/300MW基本炉型•以粉煤(0~12mm)核心目标煤质适应性强煤气中不含焦油和酚;无废水空间循环气化,易放大面向工业燃气、系统解决方案技术应用分类循环流化床煤制清洁工业燃气✓气化剂:空气+水蒸汽煤气热值:1200~1500 kcal/Nm3 规模15k~60km3/h台✓煤种适应性广泛,工业燃气成本0.1~0.15元/Nm3,折合天然气同热值<1元/Nm3✓连续运转率95%以上,无焦油酚水、化工废水排放面向中小合成氨改造—循环流化床富氧气化制合成气✓气化剂:富氧(~40%)+水蒸汽煤气组分:CO+H2~65% (CO+H2)/N2≈3✓0~12mm粉煤,煤种适应性广,吨氨煤耗、吨氨氧耗低,系统能将高✓煤气无焦油、无废水产生,清洁环保,大幅降低综合成本循环流化床纯氧气化制合成气✓直接使用0~12mm粉煤,焦末等,使用煤种不受灰熔点限制✓气化剂高温预热回收煤气热量,降低氧耗及氧气成本报告提纲中科院循环流化床技术简介1循环流化床煤气化技术工程应用3循环流化床煤气化技术研发2煤气化残碳处理技术研发与应用4✓14个用户,30台套工业应用✓数十种不同性质的煤为原料✓日处理煤量8600余吨✓稳定产出热值为1100~1450 kcal/Nm 3的煤气2580万Nm 3/d0.2t/d(2004)5t/d 中试(2012)25000Nm 3/h 冷煤气(2011)25000Nm 3/h 热煤气(2013)40000Nm 3/h 冷煤气(2014)60000Nm 3/h 冷煤气(2015)循环流化床煤气化技术研发来源工业分析/%收到基热值元素分析/%M ar A ar V ar V daf FC ar (MJ/kg)C ar H ar N ar O ar S ar 港口20.8 3.9633.9145.0741.3321.5758.44 3.580.7814.10.34内蒙17.213.2928.738.442.8219.8553.59 3.030.7211.340.84试验运行曲线试验用煤质产品级技术研发新式高温空气预热器技术大截面风帽以及无风室布风技术静态料层密封和逆流排渣技术高通量双级返料技术高效旋风分离技术高效间冷技术布袋除尘器前部温度保护和预分离联合技术横置锅筒无腔余热锅炉技术循环流化床气化炉技术产品开发:融合八大核心技术的系统集成已发表论文60余篇;申报国家发明专利24项,已获授权20项技术研发成果——第三方评价40000Nm 3/h 煤制工业燃气技术经中国石化联合会组织的鉴定被评价为达到国际领先水平(2015)25000Nm 3/h 煤制工业燃气技术经中国电机工程学会组织的鉴定被评价为达到国际先进水平(2015)0.1 t/d 小试试验台(2005年)8t/d 中试研究平台(2014年)金化500t/d 示范工程循环流化床加压煤气化技术研发报告提纲中科院循环流化床技术简介1循环流化床煤气化技术工程应用3循环流化床煤气化技术研发2煤气化残碳处理技术研发与应用4印尼W. H. Winning 4×30000Nm 3/h项目(2016年)我国首个海外运行的煤清洁制工业燃气项目中国铝业集团5×40000Nm 3/h 项目(2015年)我国一次建成的规模最大的工业燃气站信发集团分三期建成1×40000Nm 3/h (2014年)、2×40000Nm 3/h、2×60000Nm 3/h项目目前在建第四期2×60000Nm 3/h项目技术验证✓以华东、华北、华南、西北、印尼的十多种煤为原料✓技术产品已应用于国内和印尼的13个用户、共30台,产值11亿元,产气能力107.5万方/时产业化应用✓服务于铝业、镁业、焦化等行业(1+2)×40000Nm 3/h——冷煤气——350t/d (2+2)×60000Nm 3/h——600t/d ◆项目一期1台2014年5月投运,二期2台2015年7月投运,已经签订四期合同◆项目累计运行:1000天+,单次连续244天,连续运转率>92%◆国内首次完成此容量等级的工程示范及冷煤气工艺流程验证◆首次完成40~45%浓度的循环流化床富氧气化工业示范运行通过中国石油和化工联合会科技成果鉴定—达到国际领先水平信发华宇40000Nm 3/h 项目1.23.29.71075原料成本水电气人员固定资产折旧循环流化床煤制工业燃气与两段炉相比,单位体积煤气成本低0.15元/Nm3,以单气化炉满负荷年运行8000小时计算,累积节约成本5400万元/年本技术与两段炉相比,没有焦油酚水排放,劳动环境明显改善1×60000Nm 3/h——500t/d——替代焦炉煤气用于生产LNG ,焦未气化◆项目2015年8月投运,国内目前最大容量的常压循环流化床气化炉◆项目一次投运即通过168小时考核国内首台此容量等级、首次用于替换焦炉煤气制LNG迁安九江焦化60000Nm 3/h 项目工程应用实例——九江焦化工程应用实例——九江焦化5×40000Nm 3/h——350t/d——广泛应用高灰高水低阶煤◆项目2015年5月投运,当时国内最大容量的常压循环流化床煤气站◆中国铝业集团公司2016年标杆工程,单次连续运行310天,连续运转率95%广西平果铝5×40000Nm 3/h 循环流化床煤气化项目工程应用实例——广西平果铝典型应用业绩——广西平果铝原生产线基本情况规模:目前合成氨生产能力为年产8万吨合成氨,实际产能约为6万吨,计划目标为年产10万吨合成氨造气:间歇式制气,原料为石灰碳化煤球,半水煤气各成分含量为CO(28%~32%)、H2(33%~34%)、CO2(11.6~12.6%)、CH4(1.8~2.4%)、N2(19~22%)、H2S(1~2%)。

生物质循环流化床锅炉燃料适应性关键技术优化研究及应用摘要:本文针对某生物质直燃循环流化床锅炉燃料含金属和石头等杂质多、实际入炉燃料水分远大于设计值等客观因素所带来的种种问题,研究对风帽、风机、分离器等关键技术实现锅炉动力场降阻力综合优化改造,以达到提高锅炉燃料适应性的效果。

关键词:生物质循环流化床锅炉燃料适应性1概况某生物质直燃循环流化床锅炉为华西能源工业股份有限公司设计制造的纯烧生物质循环流化床锅炉,锅炉型号:HX220/9.81-Ⅳ1型,于2011年投产运行,主蒸汽压力9.8Mpa、温度540℃。

由于实际入炉燃料的水份与杂质远大于设计值,造成锅炉动力场实际阻力偏大、分离器效果差、引风机出力不足,运行中对风帽、分离器、受热面等设备带来较大的损害,降低机组运行的经济性和安全性,通过研究对风帽、风机、分离器等关键技术实现锅炉动力场降阻力综合优化改造,以适应实际入炉燃料,提高锅炉的经济性和安全可靠性,达到良好效果。

2项目研究的必要性1、由于燃料含金属和石头等杂质多、床层布风板工况恶劣等因素影响,锅炉运行过程中风帽磨损、堵塞严重,增大床层阻力,影响机组流化效果及带负荷能力,降低机组运行经济性,严重时造成机组被迫停运。

一个运行周期后(2-3个月)停炉检修需更换200-300个风帽,占用大量检修人力及检修时间,增加维护成本。

2、实际入炉燃料水分远大于设计值,在负荷不变的情况下,使用水分较高的燃料需要更大的风量,导致旋风分离器在额定工况下实际运行压差达到2200-2700pa,远高于设计值1577pa。

过高的分离器压降直接增加引风机的电耗,甚至在高水分工况下,由于烟气量增大导致引风机出力不足直接影响机组带负荷能力。

高水分燃料工况,分离器入口的烟气平均流速高达30m/s以上,显著高于设计数据。

烟气流速增加,加剧旋风分离器设备磨损,缩短设备使用寿命,增加运行成本。

3、实际燃料与设计有较大偏差,原设计的旋风分离器分离效果不佳,降低锅炉运行安全性可靠性。

一、生物流化床工艺优缺点生物流化床技术起始于20世纪70年代初,是一种新型的生物膜法工艺,生物流化床将普通的活性污泥法和生物膜法的优点有机结合在一起,并引入化工领域的流化技术处理有机废水。

生物流化床是以微粒状填料如砂、活性炭、焦炭、多孔球等作为微生物载体,将空气(或氧气)、废水同时泵入反应器,使载体处于流化状态,反应器内固、液、气充分传质、混合,污水充氧和载体流化同时进行,通过载体表面上不断生长的生物膜吸附、氧化并分解废水中的有机物,颗粒之间剧烈碰撞,生物膜表面不断更新,微生物始终处于生长旺盛阶段,高效地对废水中污染物进行生物降解。

容积负荷高,占地面积小由于BFB采用颗粒、甚至粉末填料,比表面积大,故流化床内能维持极高的微生物量(40-50g/l);由于生物膜表面不断更新,微生物始终处于高活性状态,加之良好的传质条件,废水中的基质在反应器中与均匀分散的生物膜充分接触而被快速降解去除。

BFB容积负荷可高达6-10kgBOD/m3.d,是一般活性污泥法高10~20倍。

耐冲击负荷能力强,能适应各种污水在BFB中,污水和填料之间充分循环流动、传质混合,使反应器具有极大的稀释扩散能力,废水进入反应器后被迅速地混合和稀释;BFB生物膜更新速度快,使其保持着良好的生物活性,废水中的基质在反应器中与均匀分散的生物膜充分接触而被迅速降解而被稀释,从而对负荷突然变化的影响起到缓冲作用;微生物主要以生物膜形式存在,对原水中毒性物质抵抗能力强,从而使系统具有很强的抗冲击复合能力,当出现冲击负荷时,COD去除率开始可能会下降,但很快就恢复正常,通常情况下不需要设调节池。

氧传质效率高:氧是一种难溶性气体,其从气相向液相转移过程中,传质阻力主要来自于液膜,液膜厚度是氧向水相转移的主要限制因素,BFB通过填料对气体切割,大气泡被切割成无数的小气泡或微小气泡,增加接触比表面积,延长气体在水相停留时间,明显压缩液膜和气膜厚度,大大提高氧船只效率;和普通接触氧化生物膜相比,BFB载体表面的生物膜较薄,有利于氧气和有机物等的传质,提高氧利用率;和活性污泥法相比,载体的投加降低反应器悬浮污泥浓度和粘度,使系统氧转化效率提高。

两株异养硝化—好氧反硝化细菌的分离、筛选、鉴定和特性研究一、本文概述本文旨在探讨两株异养硝化-好氧反硝化细菌的分离、筛选、鉴定及其特性研究。

异养硝化-好氧反硝化细菌是一类特殊的微生物,能够在好氧条件下进行硝化和反硝化过程,对于氮循环和环境保护具有重要意义。

本文首先通过分离和筛选方法,从自然环境中获取两株具有异养硝化-好氧反硝化功能的细菌,并对其进行初步的生理生化特性分析。

接着,采用分子生物学手段对这两株细菌进行鉴定,明确其分类地位和系统发育关系。

在此基础上,进一步深入研究这两株细菌的生长特性、硝化反硝化性能、以及环境因子对其生长和代谢的影响。

本文的研究结果不仅有助于深入了解异养硝化-好氧反硝化细菌的生物学特性和生态学功能,同时也为该类微生物在环境修复、污水处理等领域的应用提供理论支撑和实践指导。

二、材料与方法为了分离和筛选异养硝化—好氧反硝化细菌,我们从多个不同的生态环境中采集了土壤和水样,包括污水处理厂、河流、湖泊以及农田土壤等。

为了培养和筛选目标细菌,我们使用了多种培养基,包括常规的好氧反硝化培养基和异养硝化培养基。

这些培养基根据细菌的生长特性和需求进行了优化。

实验过程中使用了多种分子生物学试剂,如PCR引物、DNA提取试剂盒等。

同时,还使用了多种仪器,如PCR仪、凝胶电泳仪、微生物培养箱等。

采用稀释涂布法将采集的样品接种到含有相应培养基的平板上,通过观察菌落的形态、大小和颜色等特征,初步筛选出具有异养硝化—好氧反硝化能力的细菌。

通过形态学观察、生理生化特性分析以及分子生物学方法(如16S rDNA序列分析)对筛选出的细菌进行鉴定。

对筛选和鉴定出的细菌进行详细的特性研究,包括生长曲线测定、异养硝化速率测定、好氧反硝化速率测定等。

还研究了环境因子(如温度、pH、碳源和氮源等)对细菌生长和硝化反硝化活性的影响。

实验数据采用统计学方法进行分析,以揭示细菌的生长规律和硝化反硝化特性。

还通过图表等形式直观地展示了实验结果。

流化床反应器的特性测定前言流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时,又称沸腾床反应器。

流化床反应器在现代工业中的早期应用为20世纪20年代出现的粉煤气化的温克勒炉(见煤气化炉);但现代流化反应技术的开拓,是以40年代石油催化裂化为代表的。

目前,流化床反应器已在化工、石油、冶金、核工业等部门得到广泛应用。

一、实验目的流化床反应器的重要特征是细颗粒催化剂在上升气流作用下作悬浮运动,固体颗粒剧烈地上下翻动。

这种运动形式使床层内流体与颗粒充分搅动混和,避免了固定床反应器中的热点现象,床层温度分布均匀。

然而,床层流化状态与气泡现象对反应影响很大,尽管有气泡模型与两相模型的建立,但设计中仍以经验方法为主。

本实验旨在观察和分析流化床的操作状态,目的如下:(1) 观察流化床反应器中的流态化过程(2) 掌握流化床压降的测定并绘制压降与气速的关系图(3) 计算临界流化速度及最大流化速度,并与实验结果作比较二、实验原理与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好,关系图的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作,适于催化剂失活速率高的过程的进行,石油馏分催化流化床裂化的迅速发展就是这一方面的图 1-1 气体流化床的实际ΔP -u 典型例子。

流化床存在的局限性:①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动,无论气相或固相都存在着相当广的停留时间分布,导致不适当的产品分布,阵低了目的产物的收率;②反应物以气泡形式通过床层,减少了气-固相之间的接触机会,降低了反应转化率;③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量细粒催化剂的带出,造成明显的催化剂流失。

1.1 问题的提出1.1.1 我国水体富营养化状况我国是一个湖泊众多的国家,大于1 km2的天然湖泊就有2300多个,湖泊面积为70988 km2,约占全国陆地总面积的0.8%。

湖泊总蓄水量为7077多亿m3[1]。

调查结果表明:2004年七大水系的412个水质监测断面中,I~III类、Ⅳ~Ⅴ类和劣Ⅴ类水质的断面比例分别为41.8%、30.3%和27.9%,七大水系主要污染指标为氨氮、五日生化需氧量、高锰酸盐指数和石油类[3]。

2004年监测的27个重点湖库中,II类水质的湖库2个,III类水质的湖库5个,Ⅳ类水质的湖库4个,Ⅴ类水质湖库6个,劣Ⅴ类水质湖库10个。

其中,“三湖”(分别为太湖、巢湖和滇池)水质因总氮和总磷浓度高而均为劣Ⅴ类。

太湖水质与上年比有所改善,但仍处于中度富营养化状态。

滇池的草海属于中度富营养化,外海属重度富营养化。

巢湖水质属中度富营养化。

对于海洋环境,2004年全海域共发现赤潮96次,较上年减少23次。

赤潮累计发生面积266630平方公里,较上年增加83.0%,其中,大面积赤潮集中在东海。

目前,水体的富营养化已经成为我国最为突出的环境问题之一。

许多大型湖泊,如巢湖、太湖、鄱阳湖、滇池和西湖等,都已经处于富营养或重度富营养化状态。

而且一些河流在部分河段也出现了富营养化现象,如黄浦江流域、珠江广州河段等。

据统计,我国主要湖泊处于因氮、磷污染而导致富营养化的占统计湖泊的56%[4]。

因此,如何治理富营养化的水体,减少其中的营养物质的含量,回复水体的综合功能,已成为当前全球性的环境问题的研究热点[5]。

1.1.2 富营养化水体的微生物治理针对水体富营养化现象,其水质改善及对策包括三个大的方面:污染源控制对策、水体生态修复对策以及应急除藻对策[6-8]。

水体富营养化的关键与核心是生物多样性的破坏,其典型表现就是富营养化水体发生藻类“水华”现象[9]。

因此,从保护和恢复生物多样性入手,引入微生物、植物和动物,尤其是关键物种,重建食物链结构,是恢复水体正常的主要手段之一[10-12]。

生物流化床技术简介在废水生物处理工艺中,生物流化床技术是一种新型的生物膜法工艺,是继流化床技术在化工领域广泛应用后于20世纪70年代初发展起来的。

其载体在流化床内呈流化状态,使固(生物膜)、液(废水)、气(空气)3相之间得到充分接触,颗粒之间剧烈碰撞,生物膜表面不断更新,微生物始终处于生长旺盛阶段。

该技术使生化池各处理段中保持高浓度的生物量,传质效率极高,从而使废水的基质降解速度快,水力停留时间短,运转负荷比一般活性污泥法高5~10倍,耐冲击负荷能力强。

早在上个世纪30年代就有人提出在悬浮床、膨胀床或流化床中采用将活细胞固定在颗粒载体上的办法来处理废水的设想。

但直到60年代后期,这一设想都未能在废水生物处理的工业化过程中付诸实施。

1971年Robertl等人对废水生物处理水作深度净化时,发现被活性炭吸附的有机物大都能被微生物所分解,这为发展具有生物膜法和活性污泥法两者优点的生物流化床技术提供了试验基础。

从那以后,美国、英国、日本等国对生物流化床技术进行了大量的研究试验工作。

1973年美国Jeris Johns等人成功开发了厌氧生物流化床技术,用于去除BOD5和NH3-N的硝化处理,同年申请了专利。

1975年,美国Ecolotrol公司开发了HY-FIO生物流化床工艺,用于废水的二、三级处理。

美国Dorr-Oliver公司在流化床的实用性方面做了许多研究,尤其是充氧器与进水分布系统上取得了很大的进展。

Dorr-Oliver设计的Oxitron反应器,在床底部的锥体部分采用喷嘴造成一种强有力的喷射床作为流化床的分布器。

英国水研究中心和美国水研究中心又分别对充氧方式进行改进,并成功地用于厌氧-好氧两段流化床对废水进行全面的二级处理,包括有机碳的去除和脱氮。

日本于70年代中期进行此方面的研究,它着眼于中小型工厂的废水处理,采用空气曝气,装置的构型和脱膜方式与欧美不同。

例如,三菱公司研制的流动循环曝气反应器,把曝气、脱膜、循环合成一体。

内循环流化床(BFT)技术说明内循环三相⽣物流化床技术说明⼀、⽣物流化床的概况流态化是固体粒⼦靠流动⽓体或液体的带动像流体⼀样流动的现象,五⼗年代初期被逐步应⽤于⼯业⽣产形成了流态化这门新兴的技术。

⽬前它已被⼴泛应⽤于化⼯、⽯油、冶⾦、电⼒等领域。

好氧⽣物流化床废⽔处理技术是七⼗年代初期发展起来的,它以⽣物膜法为基础,吸取了化⼯操作中的流态化技术,形成了⼀种⾼效的废⽔处理⼯艺,是⽣物膜法的重要突破。

其基本特征是以砂、陶粒、活性碳等颗粒状物质作为载体,为微⽣物的⽣长提供了巨⼤的表⾯积。

废⽔或废⽔和空⽓的混合液由下⽽上以⼀定的速度通过床层时使载体流化,彼此不接触的流化粒⼦具有很⼤的表⾯积,⼀般可达到2000~3000m2/m3,⽣物栖息于载体表⾯,形成由薄薄的⽣物膜所覆盖的⽣物粒⼦,⽣物固体浓度可达普通活性污泥的5~10倍。

由于该粒⼦与废⽔的⽐重有较⼤的差别,即使载体上的丝状菌过度增长也不会出现活性污泥法中经常发⽣的污泥膨胀现象。

⽣物载体在床层中被上升的废⽔、空⽓流化,不仅可防⽌⽣物滤池中的⽣物膜堵塞,⽽且由于⽣物载体、废⽔、空⽓三者之间的密切接触,可⼤⼤改善传质状态,使有机物去除速率增快,所需反应器容积减⼩。

此外。

⽣物流化床采⽤的⾼径⽐远⼤于⼀般的废⽔⽣物处理构筑物,其占地⾯积可⼤⼤缩⼩。

⼆、内循环三相⽣物流化床的发展好氧⽣物流化床⼯艺下逐渐在废⽔⽣物处理领域中得到应⽤。

根据操作条件的不同,好氧⽣物流化床可分类如下:两相:体外充氧流化床好氧⽣物流化床传统三相⽣物流化床三相外循环三相⽣物流化床内循环三相⽣物流化床两相流化床的介质为固、液两相,三相流化床的介质为⽓、液、固三相。

在两相流化床中,⽣物载体的流化程度依赖于反应器底部进⽔量的⼤⼩及布⽔均匀程度,为维持较好的流化状态,通常均借助于较⼤的循环⽔量。

三相流化床中⽣物载体的流化则主要取决于供⽓量的⼤⼩,进⽔量的影响很⼩。

在流化床反应器的发展中,内循环三相⽣物流化越来越引起⼈们⼴泛的兴趣。

生物流化床一、简述生物流化床,也简称MBBR,也称移动床生物膜反应器。

因其兼有生物接触氧化法和传统的流化床技术的优点而得名。

MBBR工艺原理是:通过向反应器中投加一定数量的悬浮载体,采用机械搅拌、曝气或者回流水作为动力,使流体内的载体流化,载体上附着大量微生物,这样微生物与水中的营养物质就能充分接触,从而达到高效率的去除的效果。

生物流化床工艺有两大技术点:反应器,填料。

二、生物流化床反应器MBBR根据生物膜特性可分为好氧和厌氧两大类;按循环方式分为内循环和外循环;按床内物相分为两相和三相。

1、厌氧生物流化床(AFB)厌氧生物流化床(AFB)与UASB同属于第二代厌氧反应器,依靠载体表面形成的生物膜来保留厌氧污泥,提高反应器内的生物量。

反应器内载体呈流化状态,可以有效避免滤料堵塞。

载体的流化状态可采用两种方式维持:①机械搅拌;②通过回流提高废水的上升流速。

缺点:①维持载体流化的能耗较大;②系统的设计及运行要求较高。

厌氧生物流化床工艺图2、好氧生物流化床——内循环式三相生物流化床关于好氧生物流化床目前开发和应用较多的是带导流筒的三相生物流化床反应器,也称内循环式三相生物流化床。

为规范其应用,环保部已经制定了内循环好氧生物流化床污水处理工程技术规范(HJ 2021-2012)。

三相生物流化床工艺流程图表1 内循环好氧生物流化床处理工艺的污染物去除率3、曝气生物流化池在固定床的基础上改变而来,所选用的固定微生物的载体平均密度与水十分接近,载体在水中呈悬浮状态。

该成果列入20XX年国家重大科技成果推广计划、20XX 年国家技术创新计划。

适用范围:炼油、化工、煤化工、印染、酿造波革和造纸等高浓度有机废水(合高中浓度有机物、氨氮、硫化物等污染物和城市生活污水处理、旧城市与工业污水厂出水水质不达标的改造以及河湖微污染水体的就地修复。

三、生物流化床反应器内构件目前,在废水处理过程中要尽可能地保留生物量、提高氧转移效率、改善流化质量是此领域的研究热点之一。

循环流化床锅炉论文写作范例(专家指导5篇)近年来,循环流化床(CFB)锅炉以其与煤粉锅炉相当的燃烧效率、低廉的脱硫成本、极低的氮氧化物排放水平以及广泛的燃料适应性而得到迅猛发展,并正向超临界参数迈进。

超临界参数可以进一步提高现有循环流化床锅炉的发电效率,使低成本燃煤污染物控制与高效发电结合,促进循环流化床燃烧技术在发电领域中发挥更重要的作用。

下面我们就通过五篇范文来学习一下循环流化床锅炉论文的写作方法。

循环流化床锅炉论文写作范例一:题目:循环流化床锅炉及其控制系统摘要:介绍了循环流化床锅炉的发展现状,分析了循环流化床锅炉的结构与工艺特点,将其与普通煤粉炉相对比,评析了循环流化床锅炉的优缺点。

对循环流化床锅炉的热工自动控制系统作了概述,提出将模糊控制运用于床温控制系统,并对循环流化床锅炉的发展进行了展望。

关键词:循环流化床;锅炉;控制1循环流化床锅炉的发展现状能源与环境是当今社会发展的两大问题。

我国是产煤大国,也是用煤大国。

我国煤的燃烧效率还不够高,燃烧所产生的大气污染物还没有得到有效的控制。

发展高效、低污染的清洁燃煤技术是当前亟待解决的问题。

循环流化床(CFB)技术是近年来在国际上发展起来的新一代高效、低污染清洁燃煤技术,其主要特点在于燃料及脱硫剂经多次循环,反复地进行低温燃烧和脱硫反应,炉内湍流运动强烈,不但能达到低NOx排放、90%的脱硫效率和与煤粉炉相近的燃烧效率,而且具有燃料适应性广、负荷调节性能好、灰渣有利于综合利用等优点,因此在国际上得到迅速推广。

我国的锅炉制造厂、科研院所、高等院校在循环流化床的研究开发方面也做了大量的工作。

大连化学工业公司引进的50MW循环流化床锅炉已投运,由芬兰奥斯龙公司供货的内江100MW循环流化床锅炉1996年4月投运,东方引进型50MW循环流化床锅炉1997年5月在宁波中华纸业有限公司投运。

但迄今为止,我国对大型循环流化床的研究仍处于开发和实验阶段。

2循环流化床燃烧设备的组成循环流化床燃烧是一种燃烧化石燃料、废物和各种生物质燃料的燃烧技术。

生物流化床的类型及特点应用生物流化床处理废水日益得到国内外研究者的高度重视,这是由于该法具有如下特点[1]:带出体系的微生物较少;基质负荷较高时,污泥循环再生的生物量最小,不会因为生物量的累积而引起体系阻塞;生物量的浓度较高并可以调节;液一固接触面积较大;BOD容积负荷高;占地面积小。

用于处理废水的生物流化床,按其生物膜特性等因素可分为好氧生物流化床和厌氧生物流化床两大类,随着对流化床的不断研究与开发,当前已出现了许多新类型的流化床,本文总结了国内生物流化床的研究成果,以期对工程技术人员有所帮助。

1 好氧生物流化床1.1好氧生物流化床的结构组成好氧生物流化床是以微粒状填料如砂、焦炭、活性炭、玻璃珠、多孔球等作为微生物载体,以一定流速将空气或纯氧通人床内,使载体处于流化状态,通过载体表面上不断生长的生物膜吸附、氧化并分解废水中的有机物,从而达到对废水中污染物的去除[2]。

好氧生物流化床按床内气、液、固三相的混合程度的不同,以及供氧方式及床体结构。

脱膜方式等的差别可分为两相生物流化床和三相生物流化床。

1.1.1两相生物流化床两相生物流化床工艺流程见图 1。

其特点是充氧过程与流化过程分开并完全依靠水流使载体流化。

在流化床外设充氧设备和脱膜设备,在流化床内只有液、固两相。

原废水先经充氧设备,可利用空气或纯氧为氧源使废水中溶解氧达饱和状态[3]。

1.1.2三相生物流化床该反应器内气、液、固三相共存,污水充氧和载体流化同时进行,废水有机物在载体生物膜的作用下进行生物降解,空气的搅动使生物膜及时脱落,故不需脱膜装置。

但有小部分载体可能从床中带出,需回流载体。

三相生物流化床的技术关键之一,是防止气泡在床内合并成大气泡而影响充氧效率,为此可采用减压释放或射流曝气方式进行充氧或充气。

近期,国内环保设备企业开发较多的是内循环式生物流化床,其工艺流程如图 2 所示。

该流化床由反应区、脱气区和沉淀区组成,反应区由内筒和外筒两个同心圆柱组成,曝气装置在内筒底部,反应区内填充生物载体。

《短程硝化反硝化技术研究进展》篇一一、引言随着环境保护意识的逐渐加强,污水处理技术在不断进步与发展。

短程硝化反硝化技术作为新兴的污水处理技术,具有其独特的优势和广阔的应用前景。

该技术主要通过控制硝化反应的过程,使其仅进行到亚硝酸盐阶段,即所谓的“短程”过程,随后进行反硝化反应,以达到去除氮的目的。

本文旨在探讨短程硝化反硝化技术的原理、应用及研究进展。

二、短程硝化反硝化技术原理短程硝化反硝化技术主要涉及两个过程:硝化过程和反硝化过程。

在硝化过程中,氨氮在亚硝酸盐菌的作用下被氧化为亚硝酸盐;在反硝化过程中,亚硝酸盐在厌氧条件下被还原为氮气,从而达到去除氮的目的。

短程硝化反硝化技术的关键在于控制硝化过程仅进行到亚硝酸盐阶段,这需要通过对反应条件的精确控制来实现。

三、短程硝化反硝化技术的应用短程硝化反硝化技术广泛应用于污水处理、脱氮除磷等领域。

由于该技术具有反应速度快、能耗低、污泥产量少等优点,因此在污水处理领域具有广泛的应用前景。

此外,该技术还可与其他生物脱氮技术相结合,如厌氧氨氧化、同步硝化反硝化等,以提高脱氮效率。

四、短程硝化反硝化技术研究进展近年来,短程硝化反硝化技术的研究取得了显著的进展。

首先,在反应器设计方面,研究者们设计出了各种类型的反应器,如序批式反应器、流化床反应器等,以提高短程硝化反硝化的效率和稳定性。

其次,在反应条件控制方面,研究者们通过优化pH 值、温度、溶解氧等参数,实现了对短程硝化反硝化过程的精确控制。

此外,关于短程硝化反硝化技术的机理研究也取得了重要的进展,为该技术的进一步应用提供了理论依据。

五、未来展望未来,短程硝化反硝化技术将进一步得到发展和完善。

首先,研究者们将继续优化反应器设计,提高短程硝化反硝化的效率和稳定性。

其次,关于反应条件控制的研究将更加深入,以实现更加精确的控制。

此外,结合其他生物脱氮技术,如厌氧氨氧化、同步硝化反硝化等,将进一步提高短程硝化反硝化技术的脱氮效率。

循环流化床气化技术研发与工程应用实例分析朱治平中国科学院工程热物理研究所2017年9月7日报告提纲中科院循环流化床技术简介1循环流化床煤气化技术工程应用3循环流化床煤气化技术研发2煤气化残碳处理技术研发与应用4中国科学院工程热物理研究所简介中国科学院直属科研机构,由中国工程热物理学科的奠基人吴仲华先生创建于1956年的中国科学院动力研究室发展而来主要从事能源、动力和环境等领域的基础研究与应用发展相结合的战略高技术研究获国家级和院、部级一、二等奖以上奖项40余项,研究所正高级科研人员45人,其中院士2人,国家杰青、百人计划、千人计划等22人拥有中关村本部、合肥分所、青岛分所、毕节分所、廊坊研发中心、连云港基地重大突破—煤炭清洁高效利用循环流化床技术实力中国重要的循环流化床技术研发基地•率先在中国开展循环流化床技术研发•拥有中国最大规模的循环流化床技术研发人员团队•拥有2400m 2试验用房,建有大中型冷热态试验平台近20套•拥有30多台套先进的测试和分析仪器循环流化床技术实力已形成具有自主知识产权的循环流化床技术研发平台•对循环流化床技术在煤及多种燃料和废弃物的燃烧、热解、气化等转化和利用方面的应用进行了30年系统研究•建立了中国典型煤种和典型生物质在循环流化床中的燃烧和排放特性数据库,正在建立典型煤种的循环流化床气化特性数据库•完成的技术创新已申报130多项国内外专利,其中100余项已获授权技术成果实现产业化应用•与锅炉行业有着广泛合紧密的长期合作,与多家锅炉生产企业建立了长期紧密的合作开发关系•2500余台产品级应用,循环流化床锅炉机组等级全面覆盖12MW-25MW-50MW-150MW-200/300MW基本炉型•以粉煤(0~12mm)核心目标煤质适应性强煤气中不含焦油和酚;无废水空间循环气化,易放大面向工业燃气、系统解决方案技术应用分类循环流化床煤制清洁工业燃气✓气化剂:空气+水蒸汽煤气热值:1200~1500 kcal/Nm3 规模15k~60km3/h台✓煤种适应性广泛,工业燃气成本0.1~0.15元/Nm3,折合天然气同热值<1元/Nm3✓连续运转率95%以上,无焦油酚水、化工废水排放面向中小合成氨改造—循环流化床富氧气化制合成气✓气化剂:富氧(~40%)+水蒸汽煤气组分:CO+H2~65% (CO+H2)/N2≈3✓0~12mm粉煤,煤种适应性广,吨氨煤耗、吨氨氧耗低,系统能将高✓煤气无焦油、无废水产生,清洁环保,大幅降低综合成本循环流化床纯氧气化制合成气✓直接使用0~12mm粉煤,焦末等,使用煤种不受灰熔点限制✓气化剂高温预热回收煤气热量,降低氧耗及氧气成本报告提纲中科院循环流化床技术简介1循环流化床煤气化技术工程应用3循环流化床煤气化技术研发2煤气化残碳处理技术研发与应用4✓14个用户,30台套工业应用✓数十种不同性质的煤为原料✓日处理煤量8600余吨✓稳定产出热值为1100~1450 kcal/Nm 3的煤气2580万Nm 3/d0.2t/d(2004)5t/d 中试(2012)25000Nm 3/h 冷煤气(2011)25000Nm 3/h 热煤气(2013)40000Nm 3/h 冷煤气(2014)60000Nm 3/h 冷煤气(2015)循环流化床煤气化技术研发来源工业分析/%收到基热值元素分析/%M ar A ar V ar V daf FC ar (MJ/kg)C ar H ar N ar O ar S ar 港口20.8 3.9633.9145.0741.3321.5758.44 3.580.7814.10.34内蒙17.213.2928.738.442.8219.8553.59 3.030.7211.340.84试验运行曲线试验用煤质产品级技术研发新式高温空气预热器技术大截面风帽以及无风室布风技术静态料层密封和逆流排渣技术高通量双级返料技术高效旋风分离技术高效间冷技术布袋除尘器前部温度保护和预分离联合技术横置锅筒无腔余热锅炉技术循环流化床气化炉技术产品开发:融合八大核心技术的系统集成已发表论文60余篇;申报国家发明专利24项,已获授权20项技术研发成果——第三方评价40000Nm 3/h 煤制工业燃气技术经中国石化联合会组织的鉴定被评价为达到国际领先水平(2015)25000Nm 3/h 煤制工业燃气技术经中国电机工程学会组织的鉴定被评价为达到国际先进水平(2015)0.1 t/d 小试试验台(2005年)8t/d 中试研究平台(2014年)金化500t/d 示范工程循环流化床加压煤气化技术研发报告提纲中科院循环流化床技术简介1循环流化床煤气化技术工程应用3循环流化床煤气化技术研发2煤气化残碳处理技术研发与应用4印尼W. H. Winning 4×30000Nm 3/h项目(2016年)我国首个海外运行的煤清洁制工业燃气项目中国铝业集团5×40000Nm 3/h 项目(2015年)我国一次建成的规模最大的工业燃气站信发集团分三期建成1×40000Nm 3/h (2014年)、2×40000Nm 3/h、2×60000Nm 3/h项目目前在建第四期2×60000Nm 3/h项目技术验证✓以华东、华北、华南、西北、印尼的十多种煤为原料✓技术产品已应用于国内和印尼的13个用户、共30台,产值11亿元,产气能力107.5万方/时产业化应用✓服务于铝业、镁业、焦化等行业(1+2)×40000Nm 3/h——冷煤气——350t/d (2+2)×60000Nm 3/h——600t/d ◆项目一期1台2014年5月投运,二期2台2015年7月投运,已经签订四期合同◆项目累计运行:1000天+,单次连续244天,连续运转率>92%◆国内首次完成此容量等级的工程示范及冷煤气工艺流程验证◆首次完成40~45%浓度的循环流化床富氧气化工业示范运行通过中国石油和化工联合会科技成果鉴定—达到国际领先水平信发华宇40000Nm 3/h 项目1.23.29.71075原料成本水电气人员固定资产折旧循环流化床煤制工业燃气与两段炉相比,单位体积煤气成本低0.15元/Nm3,以单气化炉满负荷年运行8000小时计算,累积节约成本5400万元/年本技术与两段炉相比,没有焦油酚水排放,劳动环境明显改善1×60000Nm 3/h——500t/d——替代焦炉煤气用于生产LNG ,焦未气化◆项目2015年8月投运,国内目前最大容量的常压循环流化床气化炉◆项目一次投运即通过168小时考核国内首台此容量等级、首次用于替换焦炉煤气制LNG迁安九江焦化60000Nm 3/h 项目工程应用实例——九江焦化工程应用实例——九江焦化5×40000Nm 3/h——350t/d——广泛应用高灰高水低阶煤◆项目2015年5月投运,当时国内最大容量的常压循环流化床煤气站◆中国铝业集团公司2016年标杆工程,单次连续运行310天,连续运转率95%广西平果铝5×40000Nm 3/h 循环流化床煤气化项目工程应用实例——广西平果铝典型应用业绩——广西平果铝原生产线基本情况规模:目前合成氨生产能力为年产8万吨合成氨,实际产能约为6万吨,计划目标为年产10万吨合成氨造气:间歇式制气,原料为石灰碳化煤球,半水煤气各成分含量为CO(28%~32%)、H2(33%~34%)、CO2(11.6~12.6%)、CH4(1.8~2.4%)、N2(19~22%)、H2S(1~2%)。

论述与研究内循环生物流化床硝化过程的选择特性研究王志盈, 袁林江, 彭党聪, 刘超翔(西安建筑科技大学环境与市政工程学院,陕西西安710055) 摘 要: 采用下向流内循环生物流化床反应器(DBFB ),分别在高浓度氨和低溶解氧条件下探讨了亚硝化过程的稳定性。

试验结果表明:通过高浓度游离氨对硝化菌选择性抑制所获得的亚硝酸盐积累是不稳定的;在0.5~1.0mg/L 溶解氧下,DO 成为增殖的限制基质,可实现亚硝酸盐的稳定积累;当进水N H 3-N 为300mg/L 时,出水N H 3-N <20mg/L ;在保证氨氮去除率>90%的前提下,使出水硝态氮中亚硝酸盐比例稳定在80%以上。

亚硝化选择过程完成后亚硝酸菌成为生物膜中的优势菌群。

关键词: DBFB ; 硝化; 亚硝酸盐积累; 生物脱氮中图分类号:X703 文献标识码:A 文章编号:1000-4602(2000)04-0001-04Experimental Study on the Selection Characteristic of Nitrif icationin Dow n -Flow Biological Fluidized Bed (DBFB)WAN G Zhi 2ying , YUAN Lin 2jiang , PEN G Dang 2cong , L IU Chao 2xiang(School of Envi ron.and M unic.Eng.,Xi ’an U niv.of A rchitec.and Tech.,Xi ’an710055,Chi na ) Abstract : A DBFB reactor was used to discuss the stability of nitrozation under high concentra 2tion of ammonia and low concentration of DO res pectively.The experimental results showed that the nitrite accumulation obtained from selective inhibition of high concentration free ammonia to nitrifier was unstable.DO became growth -limiting substrate ,and nitrite accumulation could be realized atDO concentration of 0.5~1.0mg/L.When N H 3-N concentration in influent was 300mg/L ,thatin effluent was lower than 20mg/L.Under prerequisite for ammonia removal efficiency of more than 90%,the ratio of nitrite to the sum of nitrite and nitrate in the effluent was above 80%.Nitro 2somonas dominated in the biofilm after accomplishment of nitrozation selection. K eyw ords : DBFB ; nitrification ; nitrite accumulation ; biological nitrogen removal 基金项目:国家自然科学基金资助项目(59878042) 在传统硝化—反硝化脱氮过程中,从硝酸盐(NO -3)或亚硝酸盐(NO -2)都可以进行反硝化,而硝化过程中由NO -2转化为NO -3要消耗一定的溶解氧,然后在反硝化过程中NO -3再转化为NO -2的重复转化要消耗更多的有机碳源。

如果控制这一转化过程,使NO -2全部或大部分不转化成NO -3,由NO -2直接反硝化,就形成了所谓的短程硝化—反硝化。

其优点有:①需氧量减少了25%左右,可降低 中国给水排水2000Vol.16 CHINA WA TER &WASTEWA TER No.4能耗。

②反硝化过程中有机碳源需要量减少40%左右。

③在高氨环境下,N H +4的硝化速率和NO -2的反硝化速率均比NO -2的氧化速率和NO -3的反硝化速率快,因而水力停留时间可缩短,反应器容积也可相应减小。

④亚硝酸菌和硝酸菌的表观产率系数分别为0.04~0.13gVSS/gN 和0.02~0.07gVSS/gN,NO -2反硝化菌和NO -3反硝化菌表观产率系数分别为0.345gVSS/gN 和0.765gVSS/gN ,因此短程硝化—反硝化在硝化过程中可少产污泥33%~35%左右,在反硝化过程中可少产污泥55%左右。

由此可见,对于焦化、石化、化肥以及垃圾渗滤液等高氨氮、低碳源废水的生物脱氮处理,短程硝化—反硝化具有重要的意义。

实现短程硝化—反硝化的关键步骤是将硝化过程控制在亚硝化阶段,本文分别在高浓度氨和低溶解氧条件下,探讨了硝化过程的选择特性及其实现方法,为高氨低碳源废水的高效、低能耗处理提供一定的依据。

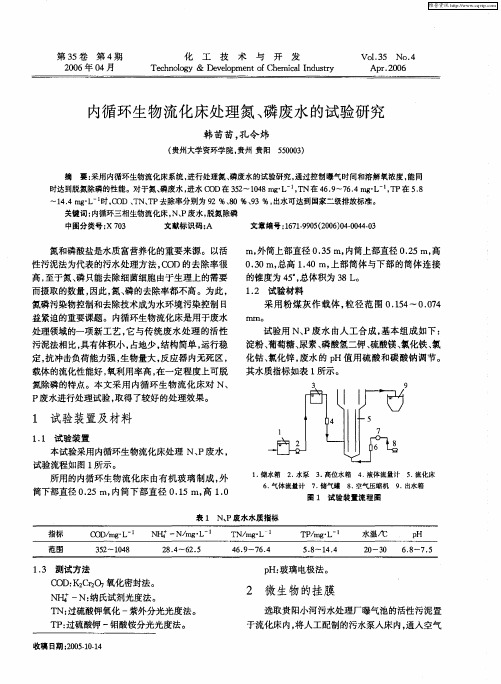

1 研究方法111 试验装置及材料采用下向流内循环生物流化床(DBFB )作为硝化反应器进行试验(见图1),载体为多孔性轻质无机盐Perlita G ,粒径为1.1mm。

1.流化床2.进水3.进气4.DO 监测仪5.出水6.排泥7.溢流图1 试验装置示意图112 废水采用人工配水,由N H 4Cl 、NaH 2PO 4、Na 2CO 3和微量元素组成,废水中的N ∶P 控制在(10~20)∶1,碱度按7~8gNa 2CO 3/gN H 3-N 的比例投加。

113 分析方法氨氮,纳氏试剂比色法;亚硝酸盐氮,N -1-奈基-乙二胺比色法;硝酸盐氮,紫外分光光度法;DO ,膜电极法;亚硝酸菌和硝酸菌数,MPN 法;硝化速率,血清瓶体外间歇试验法[p H 7.5,(28±1)℃]。

2 结果与讨论211 氨氮浓度对硝化过程选择性的影响21111 系统初期运行与稳定硝化的实现系统运行初期,出水亚硝酸盐氮占整个硝态氮的78%~80%,氨氮的转化率均在95%以上。

这是由于亚硝酸菌优先在载体上生长繁殖,而硝酸菌则因适应能力比前者弱,生长较慢[1],硝化能力相应小于后者,因而造成了亚硝酸盐氮的初期积累。

随着运行时间的增加,硝酸菌逐步适应和增殖,硝酸盐氮浓度开始上升,亚硝酸盐氮逐渐下降。

第17d 时进水氨氮浓度为150mg/L ,出水硝酸盐氮浓度上升到120mg/L ,亚硝酸盐氮积累率降低到15%。

可见,在溶解氧充足、环境适宜的条件下,生物膜上硝酸菌和亚硝酸菌的数量及硝化能力最终会达到平衡,从而实现N H +4→NO -3的稳定转化过程。

21112 高浓度氨下的运行特征进一步将进水氨氮浓度从150mg/L 提高到300mg/L ,出水亚硝酸盐氮和硝酸盐氮浓度随进水氨氮浓度变化见图2中的Ⅰ部分。

可以看出,进水氨氮浓度超过200mg/L 后,亚硝酸盐氮浓度开始逐渐上升,随着进水浓度的迅速提高,亚硝酸盐氮积累率也越来越大。

当进水氨氮浓度为300mg/L 时,出水亚硝酸盐氮浓度增加到150mg/L ,积累率达56%,表明进水中的高浓度游离氨对系统的硝化作用产生了抑制。

图2 高浓度氨对亚硝酸盐氮积累的影响一些研究表明,亚硝酸菌和硝酸菌对游离氨的敏感度不同,硝酸菌容易受到游离氨的抑制。

游离氨对硝酸菌和亚硝酸菌的抑制浓度分别为0.1~1.0mg/L和10~150mg/L。

当游离氨浓度超过了两类菌群的抑制浓度时,则整个硝化过程都受到抑制。

当游离氮的浓度高于硝酸菌的抑制浓度,而低于亚硝酸菌的抑制浓度时,则亚硝酸菌能够正常增殖和氧化,而硝酸菌被抑制,就会发生亚硝酸的积累。

进水浓度为300mg/L(p H=7.5,t=25℃)时,系统内游离氨浓度为4.5mg/L,正处于硝酸菌的抑制浓度范围内,故系统内发生了亚硝酸盐氮积累现象。

图2中的Ⅱ部分是系统停运之后又恢复运行出现的现象。

此间硝酸盐氮浓度迅速升高,而亚硝酸盐氮积累率则持续下降。

当进水浓度再次达300 mg/L时,系统中亚硝酸盐氮积累率仅为10%,比前期的56%下降了许多,表明硝酸菌对高浓度游离氨产生了适应性。

Ahthonisen曾指出硝酸菌对游离氨的适应性能影响游离氨抑制浓度大小,且硝酸菌对游离氨产生的适应性是不可逆转的。

本试验结果也表明,在生物膜中单纯通过提高游离氨浓度(或进水氨氮浓度)虽可获得亚硝酸盐氮的积累,但这样实现的短程硝化是不稳定的。

212 溶解氧浓度对硝化过程选择性的影响21211 亚硝化选择过程当系统达到较高负荷[1.4kgN/(m3・d)]并进入全程硝化状态(亚硝酸盐氮比率<10%)后,保持进水氨氮浓度在300mg/L以下,逐渐减小氧供给量,使溶解氧浓度逐步降低到1.0mg/L以下后,氨氮的去除率降低到90%以下,出水氨氮浓度由原来的不到10mg/L升高到30~45mg/L,同时出水亚硝酸盐氮浓度也迅速上升,到第9d时,出水亚硝酸盐氮浓度已达160mg/L。

表明硝酸菌的正常硝化速率受到抑制,一部分亚硝酸盐氮因不能被及时氧化而积累下来。

随着运行时间的增加,出水亚硝酸盐氮浓度和积累率继续升高。

这一时期亚硝酸盐氮的波动幅度大,环境条件稍有变化时(如溶解氧局部增大、进水量减小),亚硝酸盐氮浓度就会迅速下降,硝酸盐氮浓度即刻上升。

其主要原因是低溶解氧对硝酸菌活性的抑制作用,以及在对有限溶解氧的竞争上,亚硝酸菌的能力要强于硝酸菌[2、3]。

但由于亚硝化选择过程刚刚开始,生物膜中硝酸菌仍占据一定比例,故在基质竞争过程中,会因外部条件起伏变化而引起亚硝酸盐氮积累的波动。

为了加剧亚硝酸菌选择过程,将溶解氧进一步降低后,出水亚硝酸盐氮浓度增大到200mg/L,氨氮浓度也升到60~70mg/L,氨氮去除率下降到80%以下。

试验中观察到载体上脱落的生物膜明显增多,流化床底部沉积了大量污泥,出水混浊,说明溶解氧的降低对系统造成了一定的冲击,不过这加快了生物膜的更新和菌群变化,加剧了亚硝酸的选择过程。

21212 亚硝化稳定期经过一段时间选择后(约30d后),系统中亚硝酸盐氮浓度能够稳定在210~230mg/L左右,亚硝酸盐氮积累率达到82%~86%,出水氨氮浓度降低到30mg/L左右,氨氮去除率也达到90%以上,表明亚硝化选择过程基本稳定,此后的一段时期可称之为亚硝化稳定期。