丰田资料

- 格式:doc

- 大小:32.00 KB

- 文档页数:3

丰田的大部屋1993年,丰田董事长丰田英二希望能变革研发方式,以应对未来的竞争,所以设立了G21(Global)项目(普锐斯),意思是为21 世纪研发一辆新车。

1994年,丰田英二任命内山田武司来担任G21项目的总工程师,但是内山田武司的职业规划道路不是总工程师(也没有经过总工程师的职业培训),这也是丰田英二的特别用意,想通过一个总工程师之外的人选担任总工程师,促使其用新的方式去达成目标,以打破常规观念和意识的束缚或约束,对研发模式进行思考和创新。

由于内山田的专业能力限制,为了弥补他的专业和经历/经验的不足,内山田建立了一个跨功能的专家团队,内山田和跨职能专家团队在一个作战室或指挥室(Obeya Room)中进行工作,对项目进行审查和讨论,解决对项目影响比较大项的问题(不处理常规问题和日常事务),并且慢慢形成了一套成熟的理念和方法,现在这种方法已经成为丰田研发汽车过程中的一个标准方法/工具。

内山田站在顾客的视角去审视产品设计,使顾客的需求确保在概念阶段能得到定义和满足,而不是以设计人员的观点去左右产品概念的定义,以确保性能的定义和设计能承接和满足顾客的需求,设计是为顾客服务的,而不是让设计(或技术观点)偏离顾客需求。

需要特别注意的是大部屋是工具,是为矩阵式跨职能这个主流研发模式服务的。

作战室的另一个辅助工具是计划管理(服务于总工程师的大日程),通过大日程识别任务,建立任务小组,并对任务进行追踪和问题管理。

重点注意的是,站在总工程师的立场识别任务,制定日程,在作战室内进行日程管理,这也是日程或计划的整合。

还有一个特别的地方是,日本企业习惯上一般的联络沟通都用“联络书”、“委托书”“依赖书”等,内山田为提高沟通效率,开始用邮件的方式进行日常联络和沟通,简单高效,这也是对习惯和传统的突破。

大部屋的优势之一不也是为了沟通吗?沟通是共识和决策的基础。

沟通方式是影响沟通效果的主要因素。

邮件在公司的沟通中是很常用的,能让信息共享,传播效率也很高,能避免信息被屏蔽和截流,方便跨级沟通,能让事情公开化和表面化,有助于决策和问题的解决。

丰田资料的特色与特点丰田是日本最大的汽车制造商之一,其产品以高质量和可靠性而闻名于世。

以下是丰田资料的一些特色和特点。

1. 丰富的产品线:丰田拥有广泛的产品线,涵盖轿车、SUV、卡车等多个领域。

无论是经济型的丰田卡罗拉还是豪华型的雷克萨斯,丰田都能满足不同消费者的需求。

2. 强调环保:丰田一直致力于环保技术的研发和应用。

早在1997年,丰田就推出了世界上第一款量产化的混合动力汽车——丰田普锐斯。

如今,丰田的插电式混合动力和全电动汽车也取得了巨大的成功。

3. 高品质和可靠性:丰田以过硬的品质和可靠性而闻名。

其产品在质量测试和消费者调查中常常位居前列。

丰田注重细节和工艺,确保每台汽车都能达到最高标准,为消费者提供安全和可靠的交通工具。

4. 强大的研发能力:丰田在科研和技术方面投入巨大,以不断创新来满足市场需求。

丰田的研发团队紧密合作,致力于改善汽车性能、安全性和燃油经济性。

丰田也积极与其他科技公司合作,将最新的科技应用于汽车制造中。

5. 全球化的生产和销售网络:丰田在全球范围内建立了庞大的生产和销售网络。

其汽车和零部件在世界各地都有产地,并通过丰田经销商进行销售和售后服务。

这种全球化的布局使得丰田能够更好地满足不同市场和消费者的需求。

总之,丰田资料的特色和特点包括丰富的产品线、环保技术的应用、高品质和可靠性、强大的研发能力以及全球化的生产和销售网络。

这些特点使得丰田成为全球汽车行业的领导者之一。

丰田资料的特色与特点,不仅仅局限于产品线的丰富和环保技术的应用,还包括其独特的企业文化、持续创新和战略决策等方面。

以下将进一步探讨丰田资料的特色与特点。

1. 丰田文化:丰田一直以来都以"丰田方式"为指导原则,这是一种集体主义的企业文化,注重团队合作和协作精神。

丰田强调对员工的培训和发展,鼓励员工创新和责任分享。

这种文化氛围培养了丰田员工的工匠精神和追求卓越的态度。

2. 持续创新:丰田一直以来都致力于创新,不断引领汽车行业的发展。

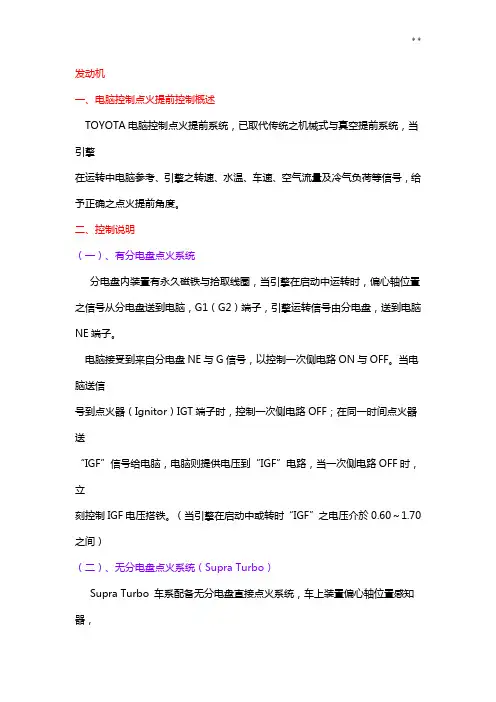

发动机一、电脑控制点火提前控制概述TOYOTA电脑控制点火提前系统,已取代传统之机械式与真空提前系统,当引擎在运转中电脑参考、引擎之转速、水温、车速、空气流量及冷气负荷等信号,给予正确之点火提前角度。

二、控制说明(一)、有分电盘点火系统分电盘内装置有永久磁铁与拾取线圈,当引擎在启动中运转时,偏心轴位置之信号从分电盘送到电脑,G1(G2)端子,引擎运转信号由分电盘,送到电脑NE端子。

电脑接受到来自分电盘NE与G信号,以控制一次侧电路ON与OFF。

当电脑送信号到点火器(Ignitor)IGT端子时,控制一次侧电路OFF;在同一时间点火器送“IGF”信号给电脑,电脑则提供电压到“IGF”电路,当一次侧电路OFF时,立刻控制IGF电压搭铁。

(当引擎在启动中或转时“IGF”之电压介於0.60~1.70之间)(二)、无分电盘点火系统(Supra Turbo)Supra Turbo 车系配备无分电盘直接点火系统,车上装置偏心轴位置感知器,内有3组拾取线圈(Pickup Coil)侦测引擎之转速及偏心轴位置,电脑透过偏心轴(G1与G2线圈)及转速(Ne线圈)信号,以控制三组点火线圈(1~6缸,5~2缸,3~4缸)点火。

三、检修测试当点火系统无法点火时,请参照下列步骤:1、检查主缸高压线之阻抗,不可高於2.5KΩ。

2、将点火开关转到ON位置,测量点火线圈正极是否有电压,若无电压,请检查点火开关与点火线圈之间线圈与点火器(Ignitor)。

3、若有电压,检查点火线圈阻抗,若阻抗没有在规格内,换新点火线圈。

※点火线圈阻抗规格(Ω)车型一次侧二次侧Camry3S-FE ────0.38~0.46 ────7,700~10,4002VZ-FE ────0.41 ────10,200~13,800Celica ST3S-FE ────0.38~0.46 ────7,700~10,400CelicaGT(3S-GE)GTS(3S-GTE) ────0.40~0.50 ────10,200~13,800Corolla 4WD4A-FE ────0.30~0.50 ────7,700~10,4O0Corolla 2WD4A-GE ────0.40~0.50 ────10,200~13,800Cressida ────0.24~0.30 ────9,200~12,400Land Cruiser ────0.52~0.64 ────11,500~15,500MR2 ────0.50~0.70 ────11,000~16,000Pickup & 4Runner22R-E ────0.50~0.70 ────11,400~15,6003VZ-E ────0.40~0.50 ────10,200~13,800Supra无涡轮────0.24~0.30 ────9,200~12,400Van ──── 1.2~1.5 ────7,700~10,400※点火线圈阻抗测试方法Camry (3S-FE), Celica (3S-FE),Corolla (4A-FE) & Van4、测量拾取线圈(Pickup Coil)阻抗是否介於140~180欧姆之间,若没有在规格内更换分电盘总成。

丰田的现场管理资料丰田汽车公司作为全球著名的汽车制造商,凭借其出色的管理模式和先进的生产技术在全球范围内取得了巨大成功。

丰田汽车公司一直以来都注重现场管理,并且以精益生产为核心理念,通过优化生产流程和提高效率来实现高质量的汽车生产。

在现场管理中,丰田使用了多种资料来完善各个环节的管理,提升生产效能和质量管控。

本文将介绍丰田的现场管理资料及其在生产中的应用。

一、生产计划和排程资料作为丰田汽车生产的基础,合理的生产计划和排程是保证生产顺利进行的关键。

丰田通过收集市场需求和销售数据,制定出准确的生产计划。

在生产过程中,丰田使用相关资料对每个车型的生产数量、生产周期以及生产工序进行详细的计划,并及时调整以适应市场需求变化。

通过准确的生产计划和排程资料,丰田能够合理分配资源,提高生产效率,降低生产成本,同时满足客户需求。

二、生产工艺和作业指导书丰田将生产工艺和作业指导书编制成资料的形式,用以规范员工在生产线上的操作。

这些资料详细描述了每个生产环节的操作步骤、工具使用、质量标准等,并提供了相关的示意图和图片。

丰田的员工在操作过程中需严格按照这些资料进行作业,以确保生产过程的标准化和高质量。

丰田还不断优化工艺和作业指导书,通过员工的反馈和实践经验不断改进,以提高生产效能和质量。

三、质量检测和品质控制资料丰田在生产过程中非常注重质量控制,通过多种手段保证产品符合高标准的质量要求。

质量检测和品质控制资料是丰田的质量管理的重要组成部分。

丰田的员工需要按照这些资料进行产品的检验和品质控制,在发现问题后及时进行修正和改进。

这些资料中包含了产品质量的各项指标、检测方法、不良品处理措施等,确保产品达到丰田的质量标准,提高用户满意度。

四、维修和保养手册丰田为客户提供详细的维修和保养手册,以帮助用户正确地使用和维护汽车。

这些手册收集了丰田汽车的技术资料和维修方法,包括故障排查流程、维修步骤、零部件更换指导等。

丰田的客户可以根据这些手册来进行汽车的日常保养和小修,避免因错误的操作导致故障和损坏。

一汽丰田培训资料——FTMS组织机构介绍经营管理委员会关键词FTMS FAW TMC SCTM TFTM TMCL TOYOTA WAY TPS TWSM JIT PDCA FTMS 04 年合宿研修一汽丰田汽车销售有限公司简介合作背景●一汽---- 中国最大的汽车集团●强强联合优势互补●丰田---- 日本最大世界上效益最好的汽车集团公司成立主旨●努力成为深受顾客喜欢的CS No1 公司●为促进中国汽车产业的发展进行具有挑战性的销售活动●融合一汽丰田双方的优势推进合作项目公司名称一汽丰田汽车销售有限公司英文名称 FAW Toyota Motor Sales Co Ltd 英文缩写 FTMS 公司名称公司名称一汽丰田汽车销售有限公司FTMS 英文名称FAW Toyota Motor Sales Co Ltd 成立时间 2003 年11 月1 日注册资本2500 万美元公司性质中外合资经营企业主要业务直接负责丰田达路品牌国产车的市场管理公司基本情况介绍FTMS组织机构图- 总部和分支机构北京成都天津长春广州上海长春市整车储运库北京市总部天津市整车储运库维修零件仓库上海市巡回指导机能培训広州市巡回指导机能培训成都市整车储运库维修零件仓库总部和分支机构董事会经营管理委员会组织机构图- 职能部门经营管理机构达路业务部财务部管理部车辆部网络部售后服务部董事长总经理常务副总经理及副总经理董事长副董事长总经理常务副总经理副总经理副总经理竺延风丰田章男古谷俊男王法长董海洋藤原启税FAWTOYOTA丰田章男铃木武驹田邦男古谷俊男竺延风安德武金毅王法长董事会古谷俊男总经理王法长常务副总经理藤原启税副总经理董海洋副总经理照片照片照片03 年04 年05 年LC 100PRADO TERIOS COROLLA CROWN U-IMV MEDIUM 11 月2月10月2月02 年10 月VIOS 01 年COASTER 2月商品商品投放计划FTMS 三年运行计划目标06 年三大目标CS NO1 BRAND NO1 乘用车市场份额8 以上 2010 年总市场占有率10 什么是客户满意度「客户满意度」「质量服务水平」–「期望值」实际提供的质量服务水平客户A 客户B 期望的质量服务水平满意不满意在为产品和服务设定高质量标准的同时也必须确认和验证用户期望值期望的质量服务水平2003 年CSI 售后服务出处comr 819 818 816 809 801 800 797 790 790 781 777 774 772 767 758 758 747 707 792 700 750 800 850 Honda Audi Buick 红旗风神FAW-V W Toyota 上海V W Nissan Industry Average 东南金杯Citroen 奇瑞Daihatsu 长安Suzuki Fiat 海南Mazda 吉利2003 年SSI 销售出处comr 844 810 803 787 787 785 783 783 782 778 775 770 770 768 767 767 760 742 739 733 721 700 750 800 850 Hyundai 金杯Buick 上海VW 中华Audi FAW-VW Toyota 吉利Industry Avg Nissan 奇瑞Fiat Daihatsu Citroen Honda 长安Suzuki 东南红旗海南Mazda Kia FTMS 的目标04年05年06年04年05年06年目标 CSI 03年现状 CSI 第7位 SSI 第8位目标 SSI 第5位第3位第1位0 3 年第7位第5位第3位第1位第8 位0 3 年影响品牌形象的因素品牌形象产品品质交易过程客户对应销售渠道性价比产品设计和性能品牌价值公司业绩2003 年品牌形象出处03 年TMC 调查部全球形象调查V W V W BMW TOYOTA 1位17 17 20 100 TOYOTA Honda Audi Honda 2位16 9 13 99 Honda Buick V W V W 3位12 8 12 96 2位11 位7位1位T OYOTA 16 环保性能6 下次购买意向7 好感度100 认知度 1.商品新型车投入市场①052 CROWN 提升高品质高级先进形象的最大机会②0510 MEDIUM 继承并宏扬皇冠形象2.广告重视「高品质高级先进」①与TVCF 平面广告和促销活动的互动②设置屋外看板参加地方MS 的展出由北京上海广州扩展到各地核心城市③加强WEB PR 企画3.经销店销售服务①新认定开业经销店的早期准备②配合皇冠上市的外観内饰的变更休闲→重视质感③增强CR 教育活动在全车系推广配合皇冠的顾客对应和新型服务BRAND NO1 达成方案③U-IMV 真正树立DARIO 品牌的良机汽车市场预测每年10 %以上的高增长430 500 550 600 51%54%55%57%万台市场份额的现状及目标国产车销售量辆乘用车市场分额 23 大家辛苦了 CS No1 客户是我们的上帝是我们的衣食父母只有让客户享受了最美好的购车体验享受到最美好的服务体验才能成为我们的终生用户我们才能成为最受欢迎的公司CS No1 客户是我们的上帝是我们的衣食父母只有让客户享受了最美好的购车体验享受到最美好的服务体验才能成为我们的终生用户我们才能成为最受欢迎的公司。

丰田汽车公司简介广汽丰田汽车有限公司成立于04年9月1日,由广汽集团与日本丰田汽车公司各出资50%组建,合作期限30年,注册资本16.92亿元。

公司位于中国极具活力的珠三角的几何中心--广州南沙区,占地面积187万平方米,建筑面积40万平方米,起步产能20万辆/年。

目前共有员工5500余人,其中大专及其以上学历者达23.1%,平均年龄为23岁。

公司于04年11月破土动工;05年9月7日厂房基本建成;06年3月份所有设备安装完毕并投入试生产,06年5月23日,首款轿车camry凯美瑞正式下线。

在全体员工的共同努力下,公司仅用两个月的时间就达到单班设计生产能力,并于10月份顺利实现双班生产;07年3月28日,第十万辆凯美瑞下线;07年11月2日,第二十万辆凯美瑞成功下线;08年5月20日,第三十万辆凯美瑞成功下线,创造了中国汽车业界迄今为止生产爬坡速度最快的纪录!2014年5月15日,公司第二款车型雅力士yaris成功下线,并于6月26日上市销售,进一步丰富了公司产品线,结束了仅靠凯美瑞一款产品销售的历史。

2014年,公司产销双双超过61000辆,完成工业总产值近120亿元,上缴各项税金23亿元,;2014年,公司以凯美瑞单一车型实现产销170000辆,工业总产值近320亿元,上缴各项税金近60亿元。

产品投产初期,国产化率即高达72%,其中广东地区零部件供应商占50%以上。

广汽丰田对地方经济的发展起到巨大的拉动作用。

以建设“丰田全球模范工厂”为目标,秉承丰田数十年汽车制造之精义,公司引进全球极先进的生产设备和工艺。

冲压、焊装、树脂、涂装和总装等五大工艺布局近乎完美,其中:冲压车间采用全球极先进的伺服压力机生产线,具有高效率、高精度、低能耗等特点;焊装车间采用gbl(global body line)生产线,配备267个自动化机器人,使车身焊接更精密、柔性化;涂装成型车间采用机器人自动喷涂系统、极新型注塑成型机以及应用水性涂料,实现了工序自动化和环保化生产,保证了高效率、高品质;总装车间采用日本极先进的精细化sps(set parts supply)零件分拣系统,使生产线员工专注于装配工作,有力地确保了装配品质。

丰田自主研参考资料丰田自主研参考资料丰田汽车公司是一家全球知名的汽车生产厂商,总部设在日本丰田市,2019年的全球销量达到了1000万辆。

丰田汽车公司成立于1937年,是全球最大的汽车公司之一。

除了在汽车领域广受欢迎之外,丰田汽车公司还在很多其他领域拥有广泛的业务,例如房地产、金融和生产机器人等。

丰田汽车公司一直致力于在汽车技术领域进行自主研发,以下是一些丰田自主研发的参考资料。

1. 丰田动力氢燃料电池技术丰田汽车公司是全球先进的动力氢燃料电池技术制造商之一。

自从1992年开始对氢燃料电池技术进行研究以来,丰田汽车公司已在整个价值链上投入了大量的研发资源,包括氢气储存、燃料电池系统以及维修和保养等领域。

丰田的动力氢燃料电池车型Mir已经在全球范围内得到了广泛应用。

2. 丰田智能车联网技术丰田汽车公司一直在通过自主研发来推动智能车联网技术的发展。

该公司已经建立了自己的大数据中心和人工智能技术中心,以支持自动驾驶汽车的开发和研究。

丰田汽车公司的车联网平台可以向驾驶员提供关于汽车性能、道路情况和实时天气等方面的信息。

3. 丰田混动系统技术丰田汽车公司在混动系统技术研究方面领先于全球其他汽车制造商。

混动系统利用汽车发动机和电池相结合的方式,可以实现更高的燃油效率和更低的尾气排放。

丰田汽车公司已经推出了许多采用混动系统技术的车型,例如普锐斯和卡罗拉等。

4. 丰田自主驾驶技术丰田汽车公司一直在大力进行自主驾驶技术的研究和开发。

它的自动驾驶汽车原型车已经在日本和美国进行了测试,并在2018年底宣布成立了与Uber合作的自动驾驶汽车公司Monet Technologies。

丰田汽车公司的目标是在2020年之前推出完全自动驾驶汽车。

5. 丰田燃油效率技术丰田汽车公司一直在不断研究和改进燃油效率技术,这也是公司的核心价值之一。

该公司已经推出了多种燃油效率技术,例如直喷技术、省油轮胎和电动液压动力转向装置。

丰田汽车公司的目标是在未来几年内将其整个汽车系列的燃油效率提高25%以上。

日本丰田历史2004年01月29日11:20 页面功能【我来说两句】【我要“揪”错】【推荐】【字体:大中小】【打印】【关闭】从第一辆汽车问世起就作为传统一直延续到今天的“创造”的历史是丰田人的骄傲。

从纺织机械到汽车丰田的起源应该追溯到丰田佐吉。

1867年(庆应3年),丰田佐吉出生于远江国敷知郡山口村(现静岗县湖西市)的一个木匠之家。

当时,不断有外国商船来日本,给日本带来了海外的新文化和思维方式。

许多的日本人开始接受这些外来文化的影响,少年时代的丰田佐吉就是当时众多深受西方文化影响的日本人之一。

潜心于发明的佐吉在他一生当中取得了84项专利并创造出35项最新实用方案,被人们誉为“日本的发明王”。

他的一生可以说就是日本近代化进程的一个缩影。

佐吉一生中最重要的、堪称是划时代的发明,是他在1896年(明治29年)完成的“丰田式汽动织机”。

他发明的这台织机不仅是日本有史以来第一台不依靠人力的自动织机,而且与以往织机不同的,是可以由一名挡车工同时照看3~4台机器,极大地提高了生产力。

同时,在质量方面也得到了很大改进,这台织机织出的布料质量之好、以及织机本身的可靠性之高无不令世人瞩目,很快就得到了极高的评价。

在这项发明中特别值得一提的是“纬线断线自动停机装置”,装有这种装置的织机当纬线发生断头儿时能马上自动停车。

直到100年以后的今天,这种装置仍然被大型织机所延用,足以看出佐吉这项发明的影响的深远程度。

而正是这种“一旦发生次品,机器立即停止运转,以确保百分之百的品质”的思考方式,形成了今天丰田的生产思想的根基。

丰田佐吉不断地对织机进行开发和改进,1926年(大正15年)他创办了丰田自动织机制作所,后来成为了丰田集团的发祥地。

对于丰田自动织机的好评一度享誉海内外,甚至在号称是“世界的纺织工厂”的英国也引起轰动。

连当时世界排名第一的纺织机械厂家—英国普拉德公司也向丰田佐吉发出了转让专利权的请求,最终佐吉在1929年(昭和4年)以10万英镑(合当时的100万日元)的价格出让了这项专利的使用权。

广汽丰田首检资料

汽车首次检查需要的资料是,车辆行驶证和车辆保养手册,这两样是必带的:

1、汽车保养是指对汽车的相关零件进行检查、清洁、补给、润滑、调整的工作,又称汽车维护;

2、现在的汽车保养主要包括对发动机系统、变速箱系统、空调系统、冷却系统、燃油系统、动力转向系统等的保养范围;

汽车保养的目的是保持车辆的整洁,技术状况的正常,有效地消除隐患,预防故障的发生,减缓劣化的过程。

一辆车的第一次保养时间是5000公里或半年,第二次保养时间一般是10000公里或一年。

注意核心部件,如发动机、变速箱、传动系统、底盘等。

虽然是新车,但这些地方还是挺重要的。

当然,油和三个过滤器等一些小东西也要换。

可以去修理厂或者4s店维修。

修理厂维修更快更便宜,但是质量没有保证。

4s店等待维修和保修的时间比较长,但是价格比较高。

一般来说,保养时间不是绝对固定的,保养时间可以根据车辆使用情况略有不同。

丰田企业文化概述每个企业都有其特定的文化,企业文化的灵魂就是企业精神,它成功体现了一个企业的追求、企业成员的精神风貌和企业的文化。

丰田企业精神的最高表现就是“丰田纲领”,主要内容有:丰田纲领管理哲学:事业在于人;上下同心协力,忠实于公司事业,以产业成果报效国家;潜心研究与创造,不断开拓,时刻站在时代潮流的最前端;切戒奢侈浮华,力求朴实稳健;发扬友爱精神,以公司为家,相亲相爱;尊祟神佛,心存感激,为报恩而生活。

该纲领体现了丰田公司的目标、信念、追求、哲学和价值观的总和,体现了丰田精神。

几十年来,丰田公司一直是在该纲领的指导下从事企业活动的。

这样的企业精神已经牢固地树立在每个丰田人的心中,从而形成了全体丰田人统一的价值观、共同的生活信念和一致的人生目标。

正是在这种企业精神的激励下,丰田人忠于职守、拼命工作,不断提高劳动生产卒,创造出了惊人的成绩。

经营宗旨“通过生产汽车而为建立福有的社会做贡献”,向日本国内以及包括中国在内的世界上很多国家和地区的用户提供了使他们满意的优质产品——丰田汽车。

创造财富,贡献于社会以最低的成本生产质量最高的汽车对顾客负责,顾客是上帝。

下一道工序是上一道工序的用户。

在每道工序里来创造质量,一切为用户服务。

杜绝不必要的多余。

重视员工的思想工作当你发现问题时,应当考虑如何处理,而不是开掉负有责任的人。

经营理念对客户--客户至上、服务至上;对员工--以人为本;对生产--以精简为手段,追求低成本;对产品--以零缺陷为最终目标,追求高质量。

植根于当地的社会活动,为当地的经济、社会发展做贡献。

以开展业务关系为根本,互相致力于研究创造,实现长期稳定的发展和共存共荣。

企业原则让汽车与自然环境“协调发展”,让公司与国际社会“协调发展”让个人与社会共同进步。

[编辑]生产文化—丰田生产方式丰田生产方式(TPS)是日本丰田汽车公司所创造的一套进行生产管理的方式、方法,以消除浪费、降低成本为目的,以推时化(JIT,Just-in_time)和自动化为支住,以改善活动为基础。

丰田生产方式中所归纳的“七种浪费”(二)4让闲置的“动”起来我们把管理工作中的库存浪费称之为“闲置”。

机构重叠,职能重叠┅┅形成人浮於事,使生产经营要素不能得到有效利用,造成了闲置的浪费。

固定资产的闲置过於乐观地估计了市场形势和低估了生产潜力,热衷於扩大规模,容易导致固定资产的闲置,厂房、生产设备等因开工不足而导致浪费,使公司的成本升高,利润降低,竞争力下降。

这种浪费最容易出现在高层领导身上,因为他们要把组织做大,创造政绩,因此即使有可行性分析,也充斥着乐观的估计,甚至领导者有意识地夸大预期效果。

职能的闲置或重叠公司在进行组织设计时为某些部门设置了一些职能,但在实际工作中,该职能却没有发挥作用,造成了部门职能的闲置,而且对公司的相关工作产生了影响。

两个部门承担了类似的工作,职责有部分交叉重叠,好像谁都可以负责,其实是谁都不负责。

错时互相推诿,取得了成绩又相互争功,易导致工作中互相牵制,影响组织效率。

工作程式复杂化形成的重叠在某些情况下,对於一些不重要的任务,上级其实只承担签字的职能,但如果没有上级的签字或认可,则业务就无法进行,会出现等待和停滞等浪费。

为什麽会出现这种浪费?上级如果担心失去权力,则下级就会事事请示,长久下去,组织就会逐渐僵化,失去活力。

这是每一个层级的管理者都可能犯的错误。

唯有敢於授权,才能简化流程,提高效率。

人员的闲置人多好办事,都强调本部门工作的重要性,增加人员,三个人干两个人的工作。

由於工作量不饱和,帕金森定律就发生作用了:为了避免上级“人浮於事”的批评,就开始制造出额外的工作,例如总务部增加一个秘书,为了填满她的工作时间,就会以公司或者部门的名义通知其他部门,请提交××计画、总结和报表,於是就制造出了额外的工作,形成了一连串的连锁浪费。

而该秘书有工作可做了,而且达到了“细化管理”的效果。

资讯的闲置在当今竞争日益激烈的情况下,公司内外充斥着大量的资讯,应当从中汲取有用的资讯,经过汇总、分析等处理,进行放大输出;但有些公司在资讯闲置方面的浪费是极其惊人的,需要从根本上进行变革,从资讯的有目的搜集开始,经汇总、分析、存档、再输出的全过程中,找出不准确、不及时的浪费,并进行根除。

扁平化管理、业务流程再造、组织再造、过程管理等方法,都是工作流程化、规范化、职责化的有效措施,可以从某种程度上减少闲置的浪费。

但是,更重要的是思想不能闲置,流水不腐,如果能不断地用新的管理思想去冲击旧的思维,自然会采取有效的对策去消除因闲置而发生的浪费。

5应付现象最常见顾名思义,应付就是工作虽然干了,但是不主动、不认真,敷衍了事,不追求最好的结果,从而缺乏实际效果,是责任心不强的一种表现形式,这种浪费在工作中是经常见到的。

应付基础工作在体系管理中,许多应该日常进行的工作没有认真去做,不重视日常规范管理,缺乏踏实的基础工作,审核前突击表面工作,以应付审核,实际效果可想而知。

为什麽国内的ISO9000质量体系资格证书的含金量越来越低?因为许多企业都可以把来人摆平,即使出现问题也会与管理者代表内部交流,末次会议上只会开出几个一般不符合项,整改後自然获得通过。

应付一下也能过,那麽认真干什麽。

应付检查公司布置的工作,没有按计划要求去完成,只做一些表面文章,去应付公司的检查。

人们常说:干没干是态度问题,干得好不好是水平问题,其中的含义是非常值得玩味的。

如果检查工作的人员也应付,或者碍於情面不予指出,就会形成空对空。

应付导致前松後紧在涉及系统性和流程性工作时,如果前面不认真,则将对後续工作产生较大的影响,例如交货期确认不准确、不及时,就会导致生产制造系统出现额外加班等多种浪费。

应付造成虎头蛇尾在工作中没有计划与自查,做事只做前面,随着时间的推移,後面的就忘做了甚至不做了。

工作缺乏主动,让做什麽事,只是应付了事,而不是自己严格要求要做得更好。

这些都对工作产生极大的危害。

应付的浪费主要是由责任心不强和素质低下等造成的,它实际上是工作中的失职,这种浪费对组织的损害是隐性的,将逐步侵蚀组织的肌体,是一种慢性毒药。

对这种司空见惯的浪费现象,决不能麻木不仁,听之任之,而应该建立健全以绩效为中心的监督考核机制,以减少浪费。

6拒绝“低效”反复发生低效的含义包括:工作的低效率或者无效率相对於管理工作的高效率而言,低效率造成的隐性浪费是非常大的;原来只要一个人承担的工作,需要两个以上人员来完成;应该按计划完成的任务反复拖期。

错误的工作是一种负效率没有一次把事情做好就是最大的浪费,应该正确完成的工作被做错,会出现返工、重做、纠正等浪费,甚至影响到整体。

如果是高效率地完成了错误的工作,则损失更大。

更可怕的是,这种错误在某种程度上是被允许的,会被以各种各样的原因、理由来掩盖住,从而反复发生,造成类似的浪费。

我们允许的是创造性的失误,而不允许反复发生低级的错误。

低效率是由什麽原因造成的呢?管理者的低素质学习能力的不足,危机意识的淡化,造成许多人员的素质满足不了工作的需求。

在每个组织中,人员的素质肯定叁差不齐,抱怨是没有用的,更不能把责任推到普通员工的身上,只有低素质的管理者,而没有绝对低素质的员工。

高素质的管理者能够通过培训指导,用人所长,人尽其才,有效地带领员工完成任务。

一头狮子带领一群羊和一只羊带领的一群狮子是完全不一样的。

因此,应该从中高层管理者身上寻找原因,而不能把责任简单地推诿给下级。

方法不当人员安排不得当,会导致低效率,计画安排不合理,工作难以按期完成;顺序安排有问题,会造成主次不分,重点工作无人做┅┅固步自封的僵化思想过去的成功经验、过去行之有效的方法,会使某些“成功”人沾沾自喜,沉湎于过去的辉煌之中,从而不思进取,不继续提高自己,使用原有的一套来面对千变万化的内部和外部环境,不仅导致了低效率,甚至会拖累整个组织的前进脚步,成为整个组织前进的绊脚石。

只有不断学习新知识,接受新思想,才有可能解决新问题。

7管理必须真正有“理”可依管理成本是企业成本构成的一项重要组成部分,即各职能部门在生产、供应、设计、品质、财务、营销等过程中产生的费用成本。

管理必须依“理”行事,来控制成本,减少浪费,否则就会受到惩罚。

“理”在企业管理中具体指“目标、指标、预算、计画”,但是,如果“理”本身存在问题,则危害更大。

目标指标不合理管理是要有“理”可依,但前提是“理”是正确的。

如果“理”本身出现了问题,或者我们理解错了,那麽结果就可想而知了。

就像解一道数学题,如果已知条件不完全甚至是错误的,即使运算过程再精彩,也推导不出正确的结果。

计画编制无依据公司下达了目标指标,却不知道怎样分解,靠“拍脑子”和想当然去制定预算和计画,缺乏可执行性。

对於非量化的工作,不进行细化,不具备可操作性。

短期计画没有围绕中长期计画进行编制,两者之间出现脱节和背离,没考虑连续性。

计画编制拖拖拉拉,事态紧急才下发,忽视了及时性。

对於这种计画,如果不进行修改和调整,甚至推倒重来,将带来极大的危害。

计画执行不严肃上级没通知我,我不知道计画的内容,所以无法执行;实际情况变化过快,使计画无法执行;由於前道环节工作没有及时完成,致使计画无法完成;公司制订的目标、指标由於执行有困难而不予落实,按照自己想像的内容去执行;接到计画後根本不看,计画的内容是什麽都不知道,或者简单看一下就扔在一边,根本谈不到执行。

计画检查不认真反正计画考核由公司统一进行,日常我就不用再进行检查了。

计画出现了偏差,要麽是计画报高了,要麽是计画漏编了,肯定是有原因的,何必追究呢。

完成得差不多就行了,逐项落实多费事啊。

计画考核不到位由於无法了解和掌握计画的进度和完成情况及存在问题,而难以实施考核。

即使发现了问题,也不检讨反省,客观地分析存在差异的原因,而是一味强调理由,推卸责任,逃避考核。

发现问题後,措施不到位,致使下期的计画中又没有体现或纠正,导致问题长期存在。

都在一个公司工作,低头不见抬头见,何必得罪那个人,轻描淡写来几句,可保下回我没事儿。

投入产出不匹配目标指标虽然完成了,但是成本是否过高?投资回报率是多少?已经知道要得不偿失,但因为已经向总公司提交了计画,而硬着头皮干到底,不愿意承认失败,使企业继续遭受损失和形成新的浪费。

这些问题在日常管理中是经常存在的,但是又是难以度量的,它不象出现废品那样直观,因此而形成的管理成本的隐性浪费经常被忽视,甚至被视之为理所当然,难以形成消除浪费的动力。

某公司连续若干年都没有完成公司计画,但上上下下都不以为意,让外人诧异无比。

经了解後才知道:该企业所在的集团制定了三年後销售收入突破一百亿的发展目标,再分解成年度目标,把指标下达给下属企业。

由於该公司不是按照实际情况而是按照总公司的要求来制定经营计画的,各主要指标都订得非常高,缺乏资料的支援,不太具有可行性。

而根据公司计画进行的职能部门计画和月度分解计画和实际差得很远,为了编制计画而在凑数字,导致在计画编制时就对计画的完成没有多大信心。

由於目标指标不合理,使计画不具有可实施性,在执行、检查和考核过程中,大家都是心中有数,走个过场而已。

甚至如果执行职能计画,例如采购物资和设备,反而会造成更大的浪费。

因此,到年终时大家都完不成计画,法不责众,人人心安理得,丧失了追求,对企业的发展危害巨大。

管理工作中的“七种浪费”,要比丰田生产方式所指出的生产现场中的“七种浪费”严重得多,但是解决起来也困难得多。

因为生产现场中的浪费大多数可以量化,然而管理工作大多为软性指标,具有较大的弹性,要想进行量化和细化相对困难;而且大家司空见惯,即使上级要求,也是紧一阵後松一阵,容易形成反复,而如果不能对管理工作中的浪费形成共识,活动是很难持续有效地长期开展的。

因此,我们必须对消除浪费活动的艰巨性和长期性要有清醒的认识。

但是,管理工作中的浪费一旦在某种程度上被消除,则可能会出现几何级数的放大效应,因此,我们要鼓足勇气,从消除点滴的管理浪费做起,向着彻底消除浪费的目标一步一步地走下去。