金属工艺学 第12章 切削加工方法

- 格式:ppt

- 大小:2.93 MB

- 文档页数:64

第十二章切削加工基础知识一、教学组织1.复习提问10分钟2.讲解75分钟3.小结5分钟二、教学内容第一节切削加工概述一、切削加工的实质和分类♦切削加工是指利用切削工具从工件上切除多余材料,获得符合预定技术要求的零件或半成品的加工方法。

切削加工包括机械加工和钳工加工两种,其主要形式有:车削、钻削、刨削、铣削、磨削、齿轮加工以及钳工等。

二、切削加工在工业生产中的地位及特点(1)切削加工可获得相当高的尺寸精度和较小的表面粗糙度参数值。

(2)切削加工几乎不受零件的材料、尺寸和质量的限制。

第二节切削运动与切削用量一、切削运动♦在切削过程中,加工刀具与工件间的相对运动,就是切削运动。

切削运动包括主运动和进给运动两个基本运动。

1.主运动♦主运动是由机床或人力提供的主要运动,它促使刀具和工件之间产生相对运动,从而使刀具前面接近工件。

主运动可以是旋转运动,也可以是直线运动。

多数机床的主运动为旋转运动,如车削、钻削、铣削、磨削中的主运动均为旋转运动。

2.进给运动♦进给运动是由机床或人力提供的运动,它使刀具与工件之间产生附加的相对运动,加上主运动,即可不断地或连续地切屑,并获得具有所需几何特性的已加工表面。

进给运动有直线、圆周及曲线进给之分。

直线进给又有纵向、横向、斜向三种。

任何切削过程必须有一个,也只有一个主运动。

进给运动则可能有一个或几个。

主运动和进给运动可以由刀具、工件分别来完成,也可以是由刀具单独完成。

二、切削用量切削用量要素包括切削速度、进给量和背吃刀量三个要素。

要完成切削,三者缺一不可,故又称为切削用量三要素。

♦待加工表面──工件上有待切除的表面;♦已加工表面──工件上经刀具切削后产生的表面;♦过渡表面──工件上由切削刃形成的那部分表面,它是待加工表面和已加工表面之间的过渡表面。

1.切削速度υc♦切削速度是指切削刃上选定点相对于工件的主运动的瞬时速度,单位为m/s 。

2.进给量f♦进给量是指主运动的一个循环内(一转或一次往复行程)刀具在进给方向上相对工件的位移量。

第一章金属切削加工的根本学问教学方法导入课:金属切削加工,通常又称为机械加工,是通过刀具与工件之间的相对运动,从毛坯上切除多余的金属,从而获得合格零件的加工方法。

切削加工的根本形式有:车、铣、刨、磨、钻等,包括钳工加工〔錾、锉、锯、刮削、钻孔、铰孔、攻丝、套丝等〕一般状况下,通过铸造、锻造、焊接及轧制的型材毛坯精度低和外表粗糙度大,必需进展切削加工才能成为零件。

本章主要介绍金属切削加工中的根本规律和现象。

讲授课:第一节金属切削加工的根本概念一、切削运动和切削要素1、切削运动切削运动是为了形成工件所必需的刀具和工件之间的相对运动。

切削运动按其作用不同,分为主运动和进给运动。

(1)主运动是切削运动中速度最高、消耗功率最大的运动;一般切削运动中,主运动只有一个。

各种机械加工的主运动:车削:工件的旋转铣削:铣刀的旋转刨削:刨刀〔牛头刨〕或工件〔龙门刨〕的往复直线运动钻削:刀具〔钻床上〕或工件〔车床上〕的旋转。

(2)进给运动是使的切削层金属不断地投入切削,从而切出整个外表的运动;进给运动可以是一个或多个。

各种机械加工的进给运动:车削:刀具的移动铣削:工件的移动钻孔:钻头沿轴向移动内外圆磨削:工件旋转和移动切削加工过程中,为实现机械化和自动化,提高效率,除切削运动外,还需要关心运动。

如切入运动,空程运动,分度转位运动、送夹料运动及机床掌握运动等。

切削过程中形成三个外表:待加工外表、加工外表、已加工外表2、切削要素包括切削用量和切削层横截面要素。

(1)切削用量三要素1)切削速度v是主运动的线速度〔m/s 或m/min 〕a = d w旋转主运动:2) 进给速度 v f 或进给量 fv f :单位时间内刀具对工件沿进给方向的相对位移〔 mm/s或 mm/min 〕进给量 f :工件或刀具每转一周,刀具对工件沿进给方向的相对位移。

〔mm/r 〕切削时间 t = L/v f = L/nf3〕背吃刀量 a p 〔切削深度〕工件已加工外表和待加工外表的垂直距离〔mm 〕 教学方法 外圆车削: - d p 2钻孔: a = d mp 2合成切削运动 :v e = v +v f 〔向量的关系〕(2) 切削层横截面要素切削层是指刀具与工件相对移动一个进给量时,相邻两个加工外表之间的金属层,切削层的轴向剖面称为切削层横截面。

1多刃切削2断续切削3顺铣逆铣不对称铣

卧式升降台铣床(X6036)

1.

立式钻床(Z5132)

钻头旋转为主

运动,钻头轴

向移动为进给

钻削(钻孔)

加工特点

★(1)钻头在半封闭的状态下进行切削的,切削量大,排屑困难。

(2)摩擦严重,产生热量多,散热困难。

(3)转速高、切削温度高,致使钻头磨损严重。

(4)挤压严重,所需切削力大,容易产生孔壁的冷作硬化。

(5)钻头细而悬伸长,加工时容易产生弯曲和振动。

(6)钻孔精度低,尺寸精度为IT13~IT12,表面粗糙度Ra为12.5-6.3μ

m。

4.扩孔加工特点

扩孔对铸孔、钻孔等预加工孔的轴线的偏斜,有一定的校正作用。

扩孔精度一般

为IT10左右,表面粗糙度Ra值可达6.3~3.2μm。

5.铰孔加工特点

适用于孔的半精加工及精加工,也可用于磨孔或研孔前的预加工。

铰孔精度一般为IT9~IT7,表面粗糙度Ra值为3.2~1.6μm ,精细铰尺寸公差等级最高可达IT6,

表面粗糙度Ra值为1.6~0.4μm。

金属材料切削加工工艺流程金属材料切削加工是一种常用的制造工艺,广泛应用于机械制造、汽车制造、航空航天等领域。

下面将为大家介绍金属材料切削加工的工艺流程。

首先是工艺准备。

在进行切削加工之前,需要进行一系列的工艺准备工作。

首先需要选择合适的切削工具,根据不同的加工要求选择合适的刀具材料、刀具形状和刀具参数。

然后需要选择合适的切削参数,如切削速度、进给速度、切削深度等。

最后还需要选择合适的切削液,并进行设备和工件的准备工作。

下一步是工件的定位和夹紧。

将待加工的金属工件放置在切削加工设备上,并进行定位和夹紧,以确保工件的位置和姿态不会发生变化,保证加工的精度和质量。

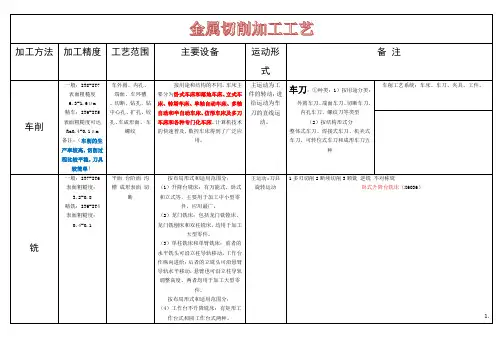

然后是车削加工。

车削是切削加工中最常见的一种方法,适用于外圆、内圆、端面和螺纹等形状的加工。

在车削加工中,工件固定在主轴上,切削刀具在工件上进行旋转,通过切削刀具的切削运动,实现对工件的加工。

根据不同的加工要求,可以选择直线车削、径向车削、面车削等不同的车削方法。

接下来是铣削加工。

铣削是一种将切削刀具放置在工件上旋转的加工方法,常用于加工平面、曲面和轮廓等复杂形状。

在铣削加工中,工件在工作台上固定,切削刀具在工件上进行转动和移动,通过切削刀具的转动和移动,实现对工件的加工。

铣削可以分为立铣和卧铣两种形式,根据不同的加工要求选择不同的铣削方式。

再之后是钻削加工。

钻削是一种使用钻头进行切削的加工方法,常用于加工孔洞。

在钻削加工中,工件固定在工作台上,钻头在工件上进行旋转和进给,通过钻头的切削运动,实现对工件的加工。

根据不同的加工要求,可以选择不同的钻削方式,如钻孔、镗孔、铰孔等。

最后是整理和检验。

在完成切削加工后,需要对工件进行整理和检验。

首先进行除尘和清洗,将切削过程中产生的碎屑和切削液清除干净,并对工件进行清洗,以去除表面的油污和污渍。

然后进行尺寸和表面质量的检验,使用测量仪器测量工件的尺寸和形状,以及表面质量的平整度和粗糙度。

最后进行工件的标记和包装。

常用常用的的金属金属切削切削切削加工方法加工方法目 录一、金属切削加工基础..............................................................................................................- 2 -1.1 金属切削加工的特点...................................................................................................- 2 -1.2 零件表面的切削加工成形方法...................................................................................- 2 -1.3 表面形成所需的运动...................................................................................................- 3 -1.4 切削运动.......................................................................................................................- 3 -1.4.1 主运动................................................................................................................- 3 -1.4.2 进给运动............................................................................................................- 4 -1.4.3 合成切削运动....................................................................................................- 4 -1.5 切削用量.......................................................................................................................- 5 -1.6 切削力和工作功率.......................................................................................................- 7 -二、车削......................................................................................................................................- 8 -2.1 车削的定义...................................................................................................................- 8 -2.2 车削的工艺特点...........................................................................................................- 9 -2.3 车削的应用...................................................................................................................- 9 -三、钻削....................................................................................................................................- 13 -3.1 钻削的定义.................................................................................................................- 13 -3.2 钻削的特点.................................................................................................................- 13 -3.3 钻削的应用.................................................................................................................- 14 -四、 镗削..................................................................................................................................- 15 -4.1 镗削的定义.................................................................................................................- 15 -4.2 镗削的特点.................................................................................................................- 15 -五、 刨削................................................................................................................................- 18 -5.1 刨削的定义.................................................................................................................- 18 -5.2 刨削的工艺特点.........................................................................................................- 18 -六、 拉削..................................................................................................................................- 20 -6.1 拉削的定义.................................................................................................................- 20 -6.2 拉削的工艺特点.........................................................................................................- 20 -6.3 拉削的应用.................................................................................................................- 21 -七、铣削..................................................................................................................................- 22 -7.1 铣削的定义.................................................................................................................- 22 -7.2 铣削的工艺特点.........................................................................................................- 22 -7.3 逆铣与顺铣的区别.....................................................................................................- 23 -7.4 铣削的应用.................................................................................................................- 24 -八、磨削..................................................................................................................................- 27 -8.2 磨粒的切削过程.........................................................................................................- 27 -8.3 磨削工艺的特点.........................................................................................................- 28 -8.4 磨削的应用.................................................................................................................- 30 -8.5 磨削发展方向.............................................................................................................- 32 -金属切削加工基础基础一、金属切削加工1.1 金属切削加工的特点金属切削加工过程始终贯穿着刀具与工件之间的相互运动、相互作用。