材料成型方法与设备 第三章 母材的熔化和焊缝成型

- 格式:ppt

- 大小:368.50 KB

- 文档页数:6

第三章 母材熔化和焊缝成形熔化焊时,被焊金属(母材)和填充金属在热源作用下熔融在一起,并形成具有一定几何形状的液体金属叫熔池,冷却凝固后则称谓焊缝。

焊缝成形的好坏是衡量焊接质量的主要指标之一。

本章将讨论在电弧热和力作用下母材的熔化、熔池和焊缝的形成、对接接头焊缝成形的基本规律及对焊缝成形的控制。

第一节 焊缝和熔池的形状及尺寸焊接接头的形式很多,不同的接头形式其焊缝形状亦有所不同。

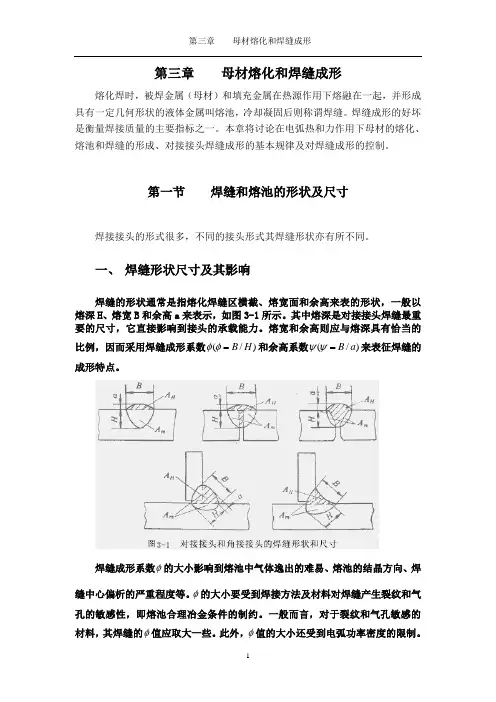

一、 焊缝形状尺寸及其影响焊缝的形状通常是指熔化焊缝区横截、熔宽面和余高来表的形状,一般以熔深H 、熔宽B 和余高a 来表示,如图3-1所示。

其中熔深是对接接头焊缝最重要的尺寸,它直接影响到接头的承载能力。

熔宽和余高则应与熔深具有恰当的比例,因而采用焊缝成形系数(/)B H φφ=和余高系数(/)B a ψψ=来表征焊缝的成形特点。

焊缝成形系数φ的大小影响到熔池中气体逸出的难易、熔池的结晶方向、焊缝中心偏析的严重程度等。

φ的大小要受到焊接方法及材料对焊缝产生裂纹和气孔的敏感性,即熔池合理冶金条件的制约。

一般而言,对于裂纹和气孔敏感的材料,其焊缝的φ值应取大一些。

此外,φ值的大小还受到电弧功率密度的限制。

对于常用的电弧焊方法,焊缝的φ值一般取1.3~2 。

堆焊时为了保证堆焊层材料的成分和高的生产率,要求熔深浅,焊缝宽度大,此时φ值可达10左右。

焊缝余高可避免熔池金属凝固收缩时形成缺陷,也可增加焊缝截面,提高结构承受静载荷能力。

但余高太大将引起应力集中,从而降低承受动载荷能力,因此要限制余高的尺寸。

通常对接接头的余高应控制在3mm 以下,或者余高系数ψ大于4~8。

对重要的承受动载荷的结构,焊后应将余高去除。

理想的角焊缝表面最好是凹形的(图3-1),对对于重要结构,可在焊后除去余高,磨成凹形。

焊缝的熔深、熔宽和余高确定后,基本确定了焊缝横截面的轮廓。

焊缝准确的横截面形状及面积可由焊缝断面的粗晶腐蚀确定,从而可确定母材金属在焊缝中所占的比例,即焊缝的熔合比。

第2章电弧焊熔化现象母材熔化特征和焊缝形状尺寸熔池金属的对流和对流驱动力焊接参数与工艺的影响焊缝成形缺陷及形成原因2.1 母材熔化与焊缝成形1. 母材熔化特征和焊缝形状尺寸1)母材的熔化热与温度分布熔池温度测量示例(铝)(MIG, I=390~430A, v =26cm/min, Ua=39~41V )电弧产热借助于传导、辐射、电子能量、熔滴、等离子气流等传入母材。

aU I Q ⋅⋅=ηTIG热效率达50~70%。

气体保护焊熔滴过渡把热量带给母材,达70~80%熔池内部以靠近热源处的温度较高,随着与热源距离的增加而单调减小。

钢材料熔池金属过热度较低,温度值比较接近熔点。

对于钢的熔池,熔化金属产生的热输送的影响较大。

钢材料熔池温度测量示例(a) GTA, Ar, t=6mm, I=250A, v=9.3cm/min; (b) GTA, Ar, t=3mm, I=145A, v=11.2cm/min2)母材的熔化断面形状在电弧热作用下,母材的熔化形态基本上由母材的热物理参数(比热、热传导率等)、母材的形状、焊接速度等决定,并受到电弧对母材的热输入量及电弧燃烧形态的影响。

母材熔化形态分类①单纯熔化型单纯熔化型与从热传导理论计算得到的形状接近,呈现半圆形。

熔池中熔化金属的对流比较自由,热量通过熔池和固体金属的界面均匀流出,能够产生热传导型熔化。

②中心熔化型是指与周围区域相比,电弧正下方产生了很深的熔化。

产生在细径焊丝大电流焊接中。

其原因是电弧力或等离子气流对熔池的挖掘作用。

③周边熔化型是指周边区的熔化比中心区深。

熔池内金属向外侧流动,从电弧正下方进入的热量通过熔化金属的对流被逐渐传送到周边区,促进周边区的熔化。

对于气体保护熔化极电弧焊接,其母材熔化的形状多数场合呈现中心熔化型,根据保护气体种类及电弧长度等因素的不同。

熔化形态差别很大。

阴极斑点的形成与熔池形状a) 惰性气体保护下MIG焊母材熔化形态。

焊丝作为阳极,熔滴以喷射状过渡,焊丝的前端被削成很尖锐形状。

母材熔化与焊缝成形母材熔化, 焊缝成形母材熔化与焊缝成形电弧焊过程中,熔化焊丝与母材的焊接热源不断地移动,使得不同位置的焊缝所受的热循环作用不同,焊缝成形特点和规律也不同。

本节主要介绍对接接头单道焊缝的成形规律与影响因素、缺陷的形成原因及其改善措施。

一、焊缝形成过程在电弧热的作用下焊丝与母材被熔化,在焊件上形成一个具有一定形状和尺寸的液态熔池。

随着电弧的移动熔池前端的焊件不断被熔化进入熔池中,熔池后部则不断冷却结晶形成焊缝。

熔池的形状不仅决定了焊缝的形状,而且对焊缝的组织、力学性能和焊接质量有重要的影响。

接头的形式和空间位置不同,则重力和表面张力对熔池的作用也不同;焊接工艺方法和焊接参数不同,则熔池的体积和熔池的长度等都不同。

平焊位置时熔池处于最稳定的位置,容易得到成形良好的焊缝。

在生产中常采用焊接翻转机或焊接变位机等装置来回转或倾斜焊件,使接头处于水平或船形位置进行焊接。

在空间位置焊接时,由于重力的作用有使熔池金属下淌的趋势,因此要限制熔池的尺寸或采取特殊措施控制焊缝的成形。

例如采用强迫成形装置来控制焊缝的成形,在气电立焊和电渣焊时皆采用这种措施。

二、焊缝形状与焊缝质量的关系焊缝的形状即是指焊件熔化区横截面的形状,它可用焊缝有效厚度s、焊缝宽度c和余高h三个参数来描述。

图1-30所示为对接和角接接头的焊缝形状以及各参数的意义。

合理的焊缝形状要求s、c和h之间有适当的比例,生产中常用焊接成形系数φ=c/S和余高系数ψ=c/h来表征焊缝成形的特点。

焊缝厚度是焊缝质量优劣的主要指标,焊缝宽度和余高则应与焊缝厚度有合理的比例。

焊缝成形系数φ小,表示焊缝深而窄,既可缩小焊缝宽度方向的无效加热范围,又可提高热效率和减小热影响区,因而从热利用的角度来看是十分有利的。

若想得到焊缝成形系数小的焊缝就必须有热量集中的热源,获得较高的能量密度。

但若φ过小,焊缝截面过窄,则不利于气体从熔池中逸出,容易在焊缝中产生气孔,且使结晶条件恶化,增大产生夹渣和裂纹的倾向。

第一章焊接电弧1、熔焊的基本特征:焊接时母材熔化而不施加压力。

物理本质:在不施加外力的情况下,利用外加热源使使母材被连接处以及填充材料发生熔化,使液相与液相、液相与固相之间的原子或分子紧密地接触和充分地扩散,使原子间距达到ra,并通过冷却凝固将这种冶金结合保持下来的焊接方法。

2、熔焊的特点:(1)焊接时母材局部在不承受外加压力的情况下呗加热熔化(2)焊接时必须采取有效的隔离空气的措施(3)两种材料之间须有具有必要的冶金相容性(4)焊接时焊接接头经历了更为复杂的冶金过程。

3焊接电弧:是由焊接电源供给能量,在具有一定电压的两电极之间或电极与母材之间的气体介质中产生的强烈而持久的放电现象。

其物理本质:是一种在具有一定电压的两电极之间的气体介质中所产生的电流量大、电压最低、温度最高、发光最强的自持放电现象。

4、气体放电具备条件:一必须有带电粒子,二在两电极之间必须有一定强度的电场。

5、阴极斑点:电弧燃烧时通常在阴极表面上可以看到一个很小但很光亮的斑点是电子集中发射的地方电流密度大6、阴极区导电机构有:热发射型、场致发射型、等离子型。

7、最小电压原理含义:在电流和周围条件一定的情况下,稳定燃烧的电弧将自动选择一适当的断面,以保证电弧的电场强度具有的数值,即在固定弧长上的电压最小。

这意味着电弧总是保持最小的能量消耗。

8、焊接电弧力:1、电磁收缩力 2、等离子流力 3、斑点压力: 1)正离子和电子对电极的冲撞力2)电磁收缩力3)电极材料蒸发产生的反作用力9、焊接电弧力的影响因素:1、焊接电力和电弧压力 2 、焊丝直径 3 、电极的极性 4 、气体介质 5、钨极端部的几何形状 6、电流的脉动10、焊接电弧的静特性(大题)焊接电弧的静特性是指在电极材料、气体介质和弧长一定的情况下,电弧稳定燃烧时,焊接电流与电弧电压变化的关系,也称伏-安特性。

1、弧柱电压降:由Uc=I(lc/Scrc)=jc(lc/rc)可知,电压降Uc与电流密度jc成正比,而与其电导率rc成反比。