110甲基乙烯基硅胶配方

- 格式:xls

- 大小:30.00 KB

- 文档页数:1

110甲基乙烯基硅橡胶甲基乙烯基硅橡胶是以优质硅氧烷并引入乙烯基合成的高分子量聚硅氧烷化合物,添加补强剂(二氧化硅)和硫化剂后,在高温下可交联成弹性体。

该系列胶以分子端基不同可分为甲基封端和乙烯基封端两大类。

型号中带"S"的为乙烯基封端的甲基乙烯基聚硅氧烷。

110系列硅橡胶可用于制造模压胶、挤出胶、电绝缘胶、阻燃胶等各类混炼胶。

除下表中所列标准系列外,亦可生产高分子量(70~80万)、高乙烯基含量(≥1%)和低挥发份 < 1%)产品,满足市场需要。

分子量 乙烯基含量 挥发分(104)(%) (%)乙烯基封端胶 110-8 50~700.04~0.06 ≤2.5甲基封端胶 110-150~700.07~0.12乙烯基封端胶 110-1S 甲基封端胶 110-245~700.13~0.20乙烯基封端胶 110-2S 甲基封端胶 110-345~700.21~0.24乙烯基封端胶 110-3S 甲基封端胶 110-450~700.25~0.35 乙烯基封端胶 110-4S 乙烯基封端胶 110-5S 50~60 0.60~0.70 乙烯基封端胶 110-6S 50~600.90~1.10注:指标不在上表所列范围的特殊要求的产品,以合同形式约定。

一般模压胶该产品具有良好的物理机械性能,适合生产普通硅橡胶制品和杂件,普通硅橡胶按键,尤其适用于加颜色制品,模压工艺生产。

一般模压胶性能表NE-5130 NE-5140 NE-5150 NE-5160 NE-5170 NE-5180外观乳白色,淡黄,淡灰色密度 g/cm3 1.09±0.05 1.13±0.05 1.15±0.05 1.18±0.05 1.21±0.05 1.25±0.05硬度邵氏A度30±3 40±3 50±3 60±3 70±3 80±3拉伸强度 MPa≥ 5.0 6.0 7.0 7.0 6.5 6.0扯断伸长率 %≥440 380 320 280 200 150扯断永久变形 %≤8 9 10 10 9 8撕裂强度 kN/m≥15 16 18 18 16 15试片一次硫化条件:175℃×5min硫化剂:活性含量80%的“双-2,5”,加入量0.65%食品型模压胶该产品硫化后透明度好,物理机械性能高,抗黄变性能强。

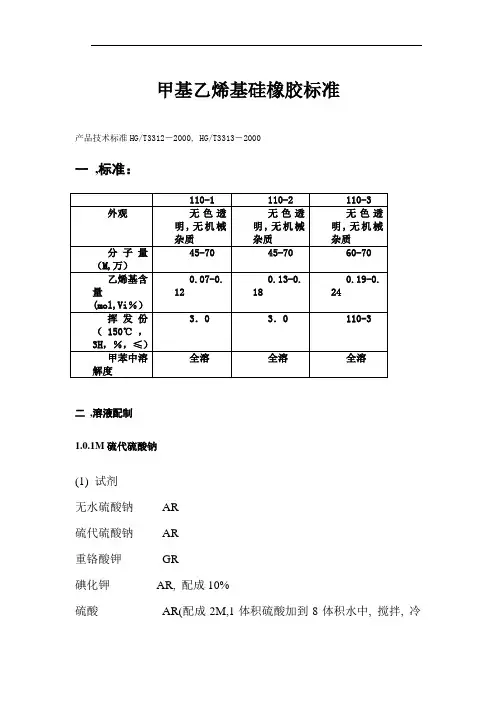

甲基乙烯基硅橡胶标准产品技术标准HG/T3312-2000, HG/T3313-2000一,标准:二,溶液配制1.0.1M硫代硫酸钠(1) 试剂无水硫酸钠AR硫代硫酸钠AR重铬酸钾GR碘化钾AR, 配成10%硫酸AR(配成2M,1体积硫酸加到8体积水中, 搅拌, 冷却).(2) 配制称取26克硫代硫酸钠及0.2克无水碳酸钠, 溶于新煮沸和冷却的蒸馏水中, 并稀释至1升, 贮于棕色并中. 可立即标定使用. 过1~2个星期, 为了谨慎起见, 可以进行复标.(3) 标定a. 原理:K2Cr2O7+6KI+7H2SO4→Cr(SO4)+3I2+4K2SO4I2+2Na2S2O3→Na2S4O6+2NaI第二个终点在淀粉存在下观察出来, 由碘淀粉的深兰色变到Cr+的亮绿色.b. 步骤:称取于120℃烘至恒重的(约需烘2小时)的基准重络酸钾0.15~0.2克,称准至0.0002克. 置于500ml碘量瓶中, 加入500ml水, 从0.1M NaS2O3滴定, 近终点(绿黄色) 时加入3ml0.5%淀粉指示液, 继续滴至溶液由兰色消失而转变成亮绿色. 同时作空白.c. 计算:M/2=G/V×0.04903式中:G—重铬酸钾重量,克,V—0.1M硫代硫酸钠用量,ml,0.04903—每毫摩尔重铬酸钾之克数.2.溴化碘溶液:称取化学纯碘16克,置于1000ml园底烧瓶中,再加入3.0ml化学纯溴.用表面皿盖好,置于电炉上微热至碘全部溶解(约3分钟),然后冷却到室温,用四氯化碳1000ml分3次以上冲洗园底烧瓶,使溴化碘溶解并全部转移到棕色瓶中备用.3.10%碘化钾溶液:10克碘化钾溶于90ml蒸馏水中.4.0.5%淀粉溶液:1.0克可溶性淀粉,加10ml水,搅拌下注入200ml 沸水中,再微沸2分钟,放置,取上层清液使用.此溶液于使用前配制.乙烯基含量的测定(1)反应原理:BrI + KI → KBr + I22Na2S2O3+I2→NaI + Na2S4O(2)操作步骤:称取2-3克样品于250ml碘量瓶中, 加入40ml四氯化碳使生胶全部溶解(静置12小时或振荡3小时), 用移液管加入10ml溴化碘洛液, 摇匀. 在暗处放置1小时后,加入50ml蒸馏水和5ml碘化钾溶液. 摇动2-3分钟后, 用1/2M硫代硫酸钠标准溶液滴定. 滴定时必须剧烈摇动. 当上层溶液呈淡黄色下层溶液呈淡粉红色时, 加入2ml淀粉指示液, 用硫代硫酸钠标准液滴定至兰色刚退. 然后再加5ml碘化钾溶液, 若返现兰色则再滴定至兰色刚消失为终点. 用同样方法做空白试验. (3) 计算式中:M/2———硫代硫酸钠摩尔浓度,V1———空白消耗硫代硫酸钠毫升数,V2———试样消耗硫代硫酸钠毫升数,W———试样重,克,74———生胶每链节的摩尔重量.平行试验误差不应大于0.02%.挥发份测定玻璃培养皿:直径80-90毫米.1.操作步骤:a.置清洁的培养皿于分析天平上称重,b.将2-3克样品分切成8-10小块,均匀置于已称重的培养皿中,并称得总重.然后置于150±2℃电热烘箱中烘3个小时,取出,于干燥器中冷却至室温, 称重.c.计算:式中:W1———玻璃培养皿重,克W2———烘前试样加培养皿总重,克W3———烘后试样加培养皿总重,克平行试验误差不应大于0.1%分子量的测定(1)仪器:乌氏粘度计:甲苯流经粘度计的时间不小于100秒,粘度计b球体积3±0.2毫升, 毛细管内径0.48-0.50毫米, 毛细管长120亳米秒表: 最小分度值为0.1秒,容量瓶:25亳升,50℃精密温度计,最小分度值为0.1℃,导电温度计恒温水浴缸一套(2)试剂:甲苯,AR(3)操作步骤:a.甲苯值测定:量取甲苯约10毫升, 经2号玻璃过滤漏斗滤于清洁干燥的乌氏粘度计A管中, 并在B,C管口套上乳胶管. 将这粘度计垂直放置在25 0.05℃的恒温水浴槽中,恒温10-15分钟后,封闭C管上通大气的胶管,用橡皮吸球经B管胶管将甲苯吸至球二分之一处.此时毛细管内及液面都不应有裂隙和气泡,然后停止吸液,并使B.C管都接通大气,让液体自然流下,用秒表记下液体经b球上下刻度线之间的时间.重复这样的平行试验不少于5次, 每次相差不大亍0.2秒. 取其算术平均值作为该粘度计的甲苯值.b.溶液值的确定:称取试样0.05-0.15克(准确至0.0001克) 于25毫升容量瓶中, 加入甲苯约15毫升, 使其完全溶解. 静置溶解需要8个小时以上, 摇动溶解需要3个小时以上. 然后将盛有溶液的25毫升容量瓶置于25℃恒温下用甲苯稀释至刻度.摇匀.其后操作同甲苯值测定项.测定完毕用溶剂将粘度计洗净,烘干备用.C.计算式中t———溶液值,秒,t0———甲苯值,秒,G———试样重量,克,M———试样摩尔重量,0.71———持性指数平行测试误差不大于2万.。

甲基乙烯基硅橡胶标准1. 引言甲基乙烯基硅橡胶是一种合成材料,具有优异的耐热性、耐寒性、耐候性和电绝缘性能。

该材料广泛应用于汽车、电子、航空航天等领域,成为现代工业中不可或缺的材料之一。

为了保证甲基乙烯基硅橡胶的质量和性能,制定相应的标准对生产过程中的检验与控制起着重要的作用。

2. 范围本标准适用于甲基乙烯基硅橡胶的技术要求、检验方法、标志、包装、运输和贮存等内容。

3. 规定3.1 技术要求甲基乙烯基硅橡胶应符合以下技术要求:•外观:表面应平整,无气泡、杂质等缺陷;•密度:不小于0.93g/cm³;•硬度:硬度范围为30~80 Shore A;•耐热性:在150℃下,应无明显变形或龟裂;•耐寒性:在-40℃下,应无明显变硬或开裂;•耐候性:在自然气候条件下,应无明显老化;•电绝缘性:绝缘阻抗应符合相关标准要求。

3.2 检验方法3.2.1 外观检验采用目测法进行外观检验,检查甲基乙烯基硅橡胶表面是否平整,是否存在气泡、杂质等缺陷。

3.2.2 密度测定按照相关标准的要求使用密度计测定甲基乙烯基硅橡胶的密度。

3.2.3 硬度测定采用硬度计按照相关标准的要求测定甲基乙烯基硅橡胶的硬度值。

3.2.4 耐热性测试将甲基乙烯基硅橡胶样品置于150℃的热箱中,观察是否有明显变形或龟裂现象。

3.2.5 耐寒性测试将甲基乙烯基硅橡胶样品置于-40℃的低温箱中,观察是否有明显变硬或开裂现象。

3.2.6 耐候性测试将甲基乙烯基硅橡胶样品置于自然气候条件下,观察是否有明显老化现象。

3.2.7 电绝缘性测试按照相关标准的要求进行电绝缘性测试,检测甲基乙烯基硅橡胶的绝缘阻抗是否符合要求。

3.3 标志甲基乙烯基硅橡胶应在产品包装上标注以下信息:•产品名称;•生产厂商名称;•生产日期或批号;•产品规格和型号;•产品标准编号。

3.4 包装、运输和贮存甲基乙烯基硅橡胶宜采用适当的包装材料进行包装,防止产品受潮、污染或受损。

甲基乙烯基硅胶粘铁用偶联剂在日常生活中,我们常常会遇到一些粘合的难题,比如说,你想把一些材料粘在一起,结果却发现它们像水和油一样,根本不粘。

这时候,甲基乙烯基硅胶就登场啦,听起来有点高大上的名字,其实用起来可简单了。

大家知道,粘合剂就像一位勤劳的小蜜蜂,忙碌地把不同的东西粘合在一起,然而,有些时候,它的努力可能会遇到一些“顽固分子”,比如说铁。

铁呢,表面光滑得像个小滑头,这可给我们带来了不少麻烦。

于是,我们需要一个强有力的帮手,那就是偶联剂!别小看这个小家伙,它可是我们粘合过程中的神助攻。

就像你在打篮球的时候,总需要一个好队友来给你传球,偶联剂就是那位能把你和铁粘合起来的“好队友”。

它的工作方式有点像一座桥,把硅胶和铁之间的距离缩短,形成一种紧密的联系。

想象一下,偶联剂就像一位热情的媒人,把硅胶和铁这两位“有缘人”紧紧绑在了一起。

甲基乙烯基硅胶本身的特点也非常吸引人。

这种材料耐高温、抗老化,简直是粘合界的小超人。

用它来粘合铁,不仅能够承受高温,还能抵抗各种化学物质的侵蚀。

你可以把它想象成一个坚韧的战士,无论外界环境如何恶劣,它都能稳稳当当地把铁牢牢粘住。

说到这里,大家可能会问,那它和偶联剂结合后,效果究竟如何呢?嘿嘿,答案是“好得不得了”!这两者一结合,就像牛奶和咖啡,完美的搭配,让人欲罢不能。

使用甲基乙烯基硅胶和偶联剂的过程其实挺简单的。

你需要清理好铁的表面,确保没有灰尘、油污之类的东西。

这就像给你的爱车洗车,干干净净才好开。

然后,把偶联剂均匀地涂抹在铁的表面,稍等片刻,让它和铁亲密接触。

再把甲基乙烯基硅胶涂抹上去,简单明了。

按压一会儿,等待它们“修成正果”。

这个过程就像是一个简单的DIY项目,动手动手就能搞定。

说到效果,真的是棒极了!很多人在使用后都惊叹不已,觉得这简直就是“粘合界的黑科技”。

不光耐高温、抗老化,更重要的是,结合后的铁和硅胶简直就像一对恩爱夫妻,无论遇到多大的压力,都能共同面对。

110甲基乙烯基硅橡胶甲基乙烯基硅橡胶是以优质硅氧烷并引入乙烯基合成的高分子量聚硅氧烷化合物,添加补强剂(二氧化硅)和硫化剂后,在高温下可交联成弹性体。

该系列胶以分子端基不同可分为甲基封端和乙烯基封端两大类。

型号中带"S"的为乙烯基封端的甲基乙烯基聚硅氧烷。

110系列硅橡胶可用于制造模压胶、挤出胶、电绝缘胶、阻燃胶等各类混炼胶。

除下表中所列标准系列外,亦可生产高分子量(70~80万)、高乙烯基含量(≥1%)和低挥发份 < 1%)产品,满足市场需要。

分子量 乙烯基含量 挥发分(104)(%) (%)乙烯基封端胶 110-8 50~700.04~0.06 ≤2.5甲基封端胶 110-150~700.07~0.12乙烯基封端胶 110-1S 甲基封端胶 110-245~700.13~0.20乙烯基封端胶 110-2S 甲基封端胶 110-345~700.21~0.24乙烯基封端胶 110-3S 甲基封端胶 110-450~700.25~0.35 乙烯基封端胶 110-4S 乙烯基封端胶 110-5S 50~60 0.60~0.70 乙烯基封端胶 110-6S 50~600.90~1.10注:指标不在上表所列范围的特殊要求的产品,以合同形式约定。

一般模压胶该产品具有良好的物理机械性能,适合生产普通硅橡胶制品和杂件,普通硅橡胶按键,尤其适用于加颜色制品,模压工艺生产。

一般模压胶性能表NE-5130 NE-5140 NE-5150 NE-5160 NE-5170 NE-5180外观乳白色,淡黄,淡灰色密度 g/cm3 1.09±0.05 1.13±0.05 1.15±0.05 1.18±0.05 1.21±0.05 1.25±0.05硬度邵氏A度30±3 40±3 50±3 60±3 70±3 80±3拉伸强度 MPa≥ 5.0 6.0 7.0 7.0 6.5 6.0扯断伸长率 %≥440 380 320 280 200 150扯断永久变形 %≤8 9 10 10 9 8撕裂强度 kN/m≥15 16 18 18 16 15试片一次硫化条件:175℃×5min硫化剂:活性含量80%的“双-2,5”,加入量0.65%食品型模压胶该产品硫化后透明度好,物理机械性能高,抗黄变性能强。

110 甲基乙烯基硅橡胶生产工艺110甲基乙烯基硅橡胶是一种重要的高分子材料,具有优异的耐高温、耐寒性能以及优良的电绝缘性能。

它广泛应用于航空、航天、汽车、电子等领域。

为了生产出高质量的110甲基乙烯基硅橡胶,需要经过以下几个工艺步骤。

原料的准备是生产过程的第一步。

110甲基乙烯基硅橡胶的主要原料包括甲基乙烯基硅橡胶基体、交联剂、填充剂、助剂等。

其中,甲基乙烯基硅橡胶基体是最主要的原料,它是由乙烯基硅烷单体通过聚合反应制得。

交联剂的添加可以提高橡胶的物理性能,填充剂的加入可以增加橡胶的硬度和抗拉强度,助剂则用于改善橡胶的加工性能和稳定性。

第二步是橡胶的混炼。

将原料按照一定的配方比例加入到混炼机中进行混合。

混炼的目的是将各种原料充分分散均匀,使其成为一个均一的胶料。

混炼过程中需要控制好温度和时间,以保证橡胶的质量。

一般情况下,混炼温度在100~150摄氏度之间,混炼时间在30~60分钟左右。

混炼完成后,接下来是橡胶的成型。

成型是将胶料加工成所需形状的过程。

常见的成型方法包括挤出、压延、压制等。

其中,挤出是最常用的成型方法之一。

在挤出过程中,将胶料加入到挤出机中,通过加热和压力作用,将橡胶挤出模具,形成所需的产品形状。

成型温度和压力的控制是保证成型质量的关键。

成型完成后,还需要对橡胶进行硫化处理。

硫化是将橡胶中的硫和交联剂反应,形成硫化交联网络的过程。

硫化可以提高橡胶的强度、耐磨性和耐温性能。

常用的硫化方法有热硫化和加热硫化两种。

热硫化是将成型的橡胶制品放入硫化炉中,在一定的温度下进行硫化。

加热硫化是将成型的橡胶制品放入加热板中,通过加热板的加热作用,使橡胶硫化。

经过硫化处理的橡胶制品需要进行后处理。

后处理的目的是去除硫化产物和改善橡胶的表面性能。

常见的后处理方法有洗涤、除臭、热处理等。

洗涤是将橡胶制品放入洗涤机中,用清洁剂进行清洗,去除硫化产物。

除臭是通过加热处理橡胶制品,使其产生挥发性物质,从而去除橡胶的异味。

甲基乙烯基苯基硅胶甲基乙烯基苯基硅胶(MVEBS)是一种具有独特性质的有机硅化合物。

它是由甲基乙烯基苯基硅烷单体通过聚合反应制得的高分子材料。

MVEBS具有多种优异的特性,使其在许多领域都得到广泛应用。

MVEBS具有优异的耐高温性能。

由于其有机硅化合物的特殊结构,MVEBS可以在高温环境下保持其稳定性和机械性能。

这使得MVEBS 在高温工艺中有着重要的应用,例如在电子行业中用于制造高温电子元器件的封装材料。

MVEBS具有良好的电绝缘性能。

由于其有机硅化合物的特殊结构,MVEBS具有较高的绝缘性能,可以有效地阻止电流的流动。

这使得MVEBS成为一种理想的电绝缘材料,在电气和电子领域中被广泛应用,例如用于制造电缆绝缘层和电子元件的封装材料。

MVEBS还具有优异的化学稳定性。

由于其有机硅化合物的特殊结构,MVEBS对许多化学物质具有良好的耐腐蚀性,能够在酸、碱等腐蚀性介质中保持其稳定性和性能。

这使得MVEBS在化工领域中有着广泛的应用,例如用于制造化工管道的内衬材料和化学试剂的包装材料。

MVEBS还具有良好的柔韧性和抗切割性能。

由于其有机硅化合物的特殊结构,MVEBS具有较高的柔韧性和抗切割性能,能够在外力作用下保持其完整性和稳定性。

这使得MVEBS在制造领域中有着广泛的应用,例如用于制造密封材料、橡胶制品和涂料等。

甲基乙烯基苯基硅胶(MVEBS)是一种具有独特性质的有机硅化合物。

其优异的耐高温性能、良好的电绝缘性能、优异的化学稳定性以及良好的柔韧性和抗切割性能,使其在许多领域都得到广泛应用。

随着科技的不断发展,MVEBS的应用领域还将不断扩大,并为各行各业带来更多的创新和发展机会。