基于Adams的弹射座椅运动仿真分析

- 格式:doc

- 大小:32.50 KB

- 文档页数:9

基于Adams的机器人仿真xxxxxx.xx摘要:机器人是高级整合控制论、机械电子、计算机、材料和仿生学技术的产物,用来协助或代替人类工作。

机器人可用于生产制造业,可以替代人从事危险的工作。

它在制造业、医学、农业、建筑业甚至军事等领域中均有重要用途,研究和开发一套机器人仿真系统是非常必要的。

adams是虚拟样机领域非常优秀的软件,它能根据实际运动系统建造仿真虚拟样机,在物理样机建造之前分析出系统的工作性能,并能方便地改进和优化。

本文简要分析了虚拟样机技术和机器人国内外发展的现状和趋势并提出阐述了研究意义。

关键词:机器人,虚拟样机,仿真,adamsThe Robot Based On Adams SimulationWu XiaoyongWuhan Polytechnic University . WuhanAbstract: the robot is advanced integration of cybernetics, machinery and electronics, computer, material and the product of bionics technology, used to assist or replace human work. The robot can be used in the production of manufacturing industry, can replace people engaged in dangerous job. It in manufacturing, medicine, agriculture, construction and even military, etc all have important USES, research and develop a set of robot simulation system is very necessary. Adams virtual prototype field is very good software, it can according to the actual motion system building simulation in virtual prototype, physical prototype was built before the analysis of system performance, and can easily improvement and optimization. This paper briefly analyzes the virtual prototype technology and the present situation of the development of robots at home and abroad and the trend and puts forward the significance of the research paper.Keywords: robot, virtual prototype, simulation, Adams0.引言机器人技术是近几十年来迅速发展起来的一门高技术,它综合了机械与精密机械、微电子与计算机、自动控制与驱动、传感与信息处理以及人工智能等多种学科的最新研究成果,是典型的机电一体化技术,是目前科技发展最活跃的领域之一。

摘要随着汽车技术的发展,用户对汽车性能的要求越来越高,汽车行业的竞争逐渐加剧。

在产品开发中采用虚拟样机分析的开发策略,已成为各大汽车公司缩短产品开发周期、减少产品开发费用、提高产品开发质量,从而提高竞争能力的主要做法。

以多体动力学为理论基础的ADAMS软件是由美国MDI公司开发的一种机械系统动力学分析软件。

目前己成为世界各主要汽车公司及其零部件供应商的主要动力学仿真软件。

利用ADAMS/Car软件,建立了包括前后悬架、转向、车身、动力总成、轮胎、路面等系统在内的整车多体动力学模型。

应用该模型进行了稳态回转、转向回正性、转向盘角阶跃输入、转向盘角脉冲输入、蛇行等仿真分析,同时还以操纵稳定性中的角阶跃试验为例,分别分析了汽车的质心高度、前后位置、前后悬架弹簧刚度和整车载荷等参数对操纵稳定性的影响。

仿真结果表明,该车具有良好的操纵稳定性,从分析来看质心略微前移汽车的操纵稳定性得到改善;而适当的降低质心高度、增加前后悬架弹簧刚度、和减少载荷,有利于整车的操纵稳定性。

关键词:ADAMS;仿真;操纵稳定性Simulation Analysis of Vehicle Handling Stability of Santana2000 Based on ADAMS/CarABSTRACTWith the development of the vehicle technology,and concerning about the car performance,the competition of the car industry becomes more and more intense.In the exploitation of the production,one of the main methods is to use the virtual prototyping technology to exploit the production of car,which may deeply shorter the competition ability,lessen the expenses,improve the quantity,and enhance the competition ability.Based on the multi-body dynamics theory exploited by Mechanical Dynamics,Inc,the ADAMS is a type of software of dynamic analysis of mechanical system.At present,many main car corporation and their accessory suppliers use the ADAMS an their main software of dynamic analysis of mechanical system.The article builds a whole vehicle model that contains suspension,stabilize bar, steering,body,powertrain,tires and road etc by using ADAMS/Car.Appling the full vehicle model,have performed Steady static circular test simulation,returnability test simulation,Steering wheel angle step input simulation,Steerwheel angle pulse input simulation,Pylon course slalom test simulation,and through triangular bump pulse input simulation test,several main factors are discussed in order to study the rule of vehicle parameters affecting on handing stability, including mass gravity center height, the location of center of mass, leaf spring stiffness and the load.The simulation results show that handing stability of the vehicle is good. From the analysis of the test, the centroid slightly forward is beneficial to handing stability. And suitably reducing the height of mass center, increasing front and rear leaf spring stiffness and load reduction can be improved handling stability performance.Key Words: ADMAS;Simulation;Handling Stability目录摘要 (I)ABSTRACT (II)引言 (1)1 绪言 (2)1.1 课题的研究背景 (2)1.2 课题研究的历史及发展现状 (3)1.2.1 车辆操纵稳定性研究历史及现状 (3)1.2.2 车辆动力学仿真技术发展及现状 (4)1.3 小结 (6)2 基于ADAMS/Car 的车辆建模 (7)2.1 ADAMS/Car 建模基本原理 (7)2.2 车辆仿真模型的相关参数 (8)2.3 前悬架模型的建立 (8)2.4 后悬架建立 (10)2.5 转向系模型的建立 (12)2.6 轮胎模型的建立 (13)2.7 车身模型 (15)2.8 动力模型的建立 (15)2.9 整车模型装配 (16)2.10 小结 (16)3 汽车操纵稳定性仿真试验及影响因素分析 (17)3.1 汽车操纵稳定性概述 (17)3.2 转向盘转角阶跃输入仿真试验 (18)3.2.1 车速为105km/h下的转向盘角阶跃输入仿真试验 (18)3.2.2 不同速度下转向盘角阶跃输入仿真试验 (20)3.2.3 不同弹簧刚度下转向盘角阶跃输入仿真试验 (21)3.2.4 不同质心高度转向盘角阶跃输入仿真试验 (24)3.2.5 质心前后位置转向盘角阶跃输入仿真试验 (25)3.2.6 满载与空载转向盘角阶跃输入仿真试验 (27)3.3 转向盘转角脉冲输入仿真实验 (28)3.3.1 汽车在105km/h下的转向盘转角脉冲试验 (28)3.3.2 不同速度下转向盘转角脉冲试验 (29)3.4 转向回正仿真试验 (31)3.5 稳态回转仿真实验 (32)3.6 蛇形仿真实验 (33)3.7 小结 (36)全文总结 (37)参考文献 (38)致谢................................................................................................ 错误!未定义书签。

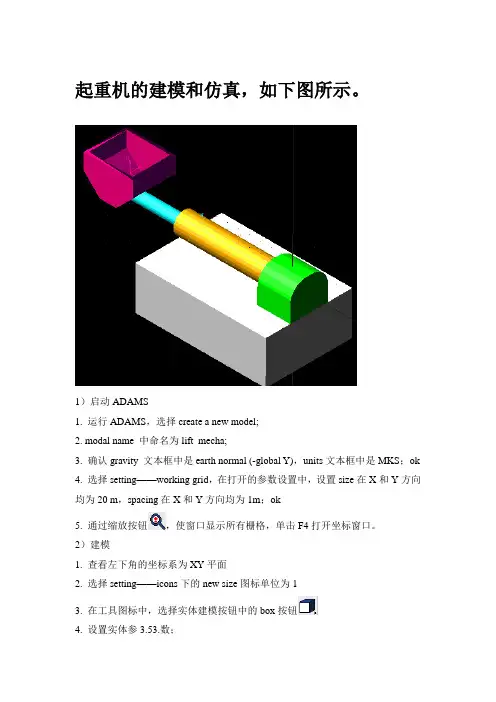

起重机的建模和仿真,如下图所示。

1)启动ADAMS1. 运行ADAMS,选择create a new model;2. modal name 中命名为lift_mecha;3. 确认gravity 文本框中是earth normal (-global Y),units文本框中是MKS;ok4. 选择setting——working grid,在打开的参数设置中,设置size在X和Y方向均为20 m,spacing在X和Y方向均为1m;ok5. 通过缩放按钮,使窗口显示所有栅格,单击F4打开坐标窗口。

2)建模1. 查看左下角的坐标系为XY平面2. 选择setting——icons下的new size图标单位为13. 在工具图标中,选择实体建模按钮中的box按钮4. 设置实体参3.53.数;On ground Length :12Height:4Depth:85. 鼠标点击屏幕上中心坐标处,建立基座部分6. 继续box建立Mount座架部件,设置参数:New partLength :3Height:3Depth: 3.5设置完毕,在基座右上角建立座架Mount部件7. 左键点击立体视角按钮,查看模型,座架Mount不在基座中间,调整座架到基座中间部位:①右键选择主工具箱中的position按钮图标中的move按钮②在打开的参数设置对话框中选择Vector,Distance项中输入3m,实现Mount 移至基座中间位置③设置完毕,选择座架实体,移动方向箭头按Z轴方向,Distance项中输入2.25m,完成座架的移动右键选择座架,在快捷菜单中选择rename,命名为Mount8. 选择setting—working grid 打开栅格设置对话框,在set location中,选择pick 选择Mount.cm座架质心,并选择X轴和Y轴方向,选择完毕,栅格位于座架中心选择主工具箱中的视角按钮,观察视图将spacing—working grid ,设置spacing中X和Y均为0.510. 选择圆柱实体绘图按钮,设置参数:New partLength:10mRadius:1m选择座架的中心点,点击左侧确定轴肩方向,建立轴肩,单击三维视图按钮,观察视图11. 继续圆柱工具,绘制悬臂①设置参数:New partLength: 13mRadius: 0.5m②选择Mount.cm作为创建点,方向同轴肩,建立悬臂③右键选择新建的悬臂,在快捷菜单中选择part_4——Rename,命名为boom④选择悬臂,移动方向沿X轴负向,实现悬臂的向左移动:1)右键选择工具箱中的position按钮中的move按钮2)在打开的参数对话框中,选择vector,distance中输入2m,点击悬臂,实现移动⑤右键点击实体建模按钮,在弹出的下一级菜单中选择导圆角工具,设置圆角半径为1.5m⑥左键选择座架上侧的两条边,点击右键,完成倒角12. 选择box按钮图标,创建铲斗①设置参数:New partLength : 4.5Height: 3.0Depth: 4.0②选择悬臂左侧中心点,命名为bucket,建立铲斗③右键选择position按钮下一级按钮move按钮④在打开的参数对话框中,选择vector,distance中输入2.25m,选择铲斗,移动方向沿全部坐标系X轴负方向,实现铲斗的横向移动⑤在主工具箱中,选择三维视图按钮,察看铲斗⑥继续选择move按钮,设置参数中选择vector,distance中输入2.0m,选择铲斗,移动方向沿全部坐标系 Z轴负方向,实现铲斗的纵向移动⑦移动完毕,选择主工具箱中的渲染按钮render,察看三维实体效果,再次选择render按钮,实体图则以线框显示⑧右键点击实体建模按钮,再弹出的下一级按钮中选择倒角工具,在打开的参数设置对话框中,设置倒角Width为1.5m,⑨选择铲斗下侧的两条边,完毕单击右键,完成倒角⑩右键选择实体建模工具按钮,再下一级按钮中选择Hollow按钮,在打开的参数设置对话框中设置参数Thickness为0.25m选择铲斗为挖空对象,铲斗上平面为工作平面,完毕点击右键挖空铲斗3)添加约束根据图示关系,添加链接①在主工具箱中,选择转动副,下方的参数设置对话框中,设置参数 2 bod——1 loc和pick feature②选择基座和座架,然后选择座架中心Mount.cm,旋转轴沿y轴正向,建立座架与基座的转动副③继续用转动副按钮,建立轴肩与座架间的转动副,设置参数为2 bod——1 loc 和Normal to grid,选择轴肩和座架,再选择座架中心点,建立转动副④继续用转动副按钮,建立铲斗与悬臂间的转动副,设置参数为2 bod——1 loc 和Normal to grid,选择铲斗与悬臂,再选择铲斗下侧中心点,建立转动副⑤选择主工具箱中的平动副,设置参数2 bod——1 loc和pick feature,选择悬臂与轴肩,再选择悬臂中心标记点,移动方向沿X轴正方向,建立悬臂和轴肩间的平动副⑥右键点击窗口右下角的Information 信息按钮,选择约束按钮,观察是否按要求施加约束,关闭信息窗口⑦检查完毕,选择仿真按钮,对系统进行仿真,观察系统在重力作用下的运动4)添加运动①选择主工具箱中的旋转运动按钮,右键点击座架中心标记点,在弹出的选择窗口中,选择JOINT_mount_ground,给座驾与基座的转动副添加转动运动②选择俯视图按钮,观察旋转运动副的箭头图标③右键点击该运动,在弹出的快捷菜单中选择motion_mount_ground——modify在修改对话框中,修改function项为360d*time④重复上述动作,在轴肩和座架之间建立旋转运动Motion_shoulder_ground,⑤右键点击该运动,在弹出的快捷菜单中选择motion_shoulder_ground——modify在修改对话框中,修改function项为-STEP(time,0,0,0.10,30d)⑥重复上述动作,在铲斗和悬臂之间建立旋转运动Motion_bucket_boom⑦设置运动函数为45d*(1-cos(360d*time))⑧右键点击主工具箱中旋转运动按钮,选择下一级平行运动按钮,点击悬臂中心平动副,在悬臂和座架间建立平行运动⑨设置平行运动函数为STEP(time,0.8,0,1,5)⑩选择主工具箱中的仿真按钮,设置仿真参数END Time:1;Steps:100,进行仿真5)测量和后处理①鼠标右键点击铲斗,打开右键快捷键,选择测量measure②系统打开参数设置对话框,将Characteristic设置为CM Point,Component 设置为Y,测量Y向位移。

第29卷第1期2005年2月南京理工大学学报Journa l of Nan ji n g Un i versity of Sc i ence and Technology Vol .29No .1Feb .2005 收稿日期:2004-05-073基金项目:南京航空航天大学青年基金(s0114-014)33作者简介:余莉(1969-),女,江西九江人,讲师,博士生,主要研究方向:人机环境工程与安全救生,E 2mail:yuli_happy@ 。

弹射座椅性能分析软件研制3余 莉33,明 晓,张治华(南京航空航天大学航空宇航学院,江苏南京210016)摘 要:针对目前弹射救生研究领域存在的研究周期长、费用高等问题,利用Java 2技术及最新VC++编程环境,开发了一个弹射座椅性能分析的软件系统,提高了弹射座椅性能分析的精度和速度。

该软件主要包括面向对象的界面设计,数据库建立,性能分析和图形显示4部分内容。

最后以HTY4型座椅为例,模拟了其在某型飞机上的弹射情况,与试验结果吻合较好,说明该软件系统具有很好的应用前景,能为弹射座椅的设计、制造厂家及应用单位提供服务。

关键词:弹射座椅;性能分析;软件设计;数据库中图分类号:V 244.2,TP 319 文献标识码:A 文章编号:1005-9830(2005)01-0013-04Develop ment of Perfor mance Analysis Software forEjecti on Seat Syste mY U L i,M I N G Xiao,ZHANG Zhi 2hua(College of Aer os pace Engineering,Nanjing University of Aer onautics and A str onautics,Nanjing 210016,China )Abstract:Ejecti on 2seat syste m p lays a very i m portant r ole in lifesaving f or a fighter p lane .So a good and reliable ejecti on seat technol ogy should be well devel oped .Based on the existing p r oble m s such as high cost,ti m e 2consu m ing in the research of ejecti on seat syste m s,a perf or mance analysis syste m using s oft 2ware Java 2and V isual C ++was devel oped .It includes object 2oriented interface design,database es 2tablish ment,ejecti on perf or mance analysis and the graphic dis p lay .I n virtue of this s oft w are,the calcu 2lati on s peed and accuracy for ejecti on perf or mance analysis is greatly increased .An ejecti on p r ocess of HTY4syste m using this s oft w are syste m was si m ulated .The calculati on result fits the experi m ental re 2sults .This achieve ment is hel pful t o design and t o manufacture the ejecti on seat syste m.Key words:ejecti on seat;perf or mance analysis;s oft w are design;databases 弹射救生技术是现代飞机保证飞行员正常工作和作战效能,并在飞机出事的情况下,拯救飞行员生命的一项不可缺少的关键技术。

基于ADAMS的环形弹簧后坐缓冲运动仿真魏立新;陈延伟;刘明敏【摘要】In this paper,introduce the method of simulation the annular spring with runtime function in ADAMS,and simulating the recoiling displacement of one gun. The result showed that the method is correct,and it can also be used in sim-ulation analysis of other special spring.%本文通过运行函数表达式形式,在ADAMS软件环境下实现了不同刚度环形弹簧工作特性仿真,并利用该方法对某小口径火炮的后坐复进过程进行仿真计算,其结果与试验数据吻合较好,该仿真方法方便、准确,针对生产过程中出现环形弹簧刚度降低对后座规律影响有理论指导意义,也可应用于其他特殊弹簧的仿真,提高火炮后座复进过程仿真计算效率.【期刊名称】《舰船科学技术》【年(卷),期】2018(040)003【总页数】4页(P154-157)【关键词】环形弹簧;ADAMS;后坐缓冲;动力学仿真【作者】魏立新;陈延伟;刘明敏【作者单位】中国船舶重工集团公司第七一三研究所,河南郑州 450015;中国船舶重工集团公司第七一三研究所,河南郑州 450015;中国船舶重工集团公司第七一三研究所,河南郑州 450015【正文语种】中文【中图分类】U4630 引言环形弹簧由多个带有内锥面的外圆环和带有外锥面的内圆环配合组成,由于接触表面具有很大的摩擦力,加载时增大弹簧作用力,卸载时减小弹簧作用力。

环形弹簧再加载和卸载循环中,由摩擦力转化为热能所消耗的功,其大小几乎可以达到加载过程所作功的60%~70%[1],其常应用在空间尺寸受限而又需要强力缓冲的场合。

含防扭结构的VR动感椅平台运动分析和仿真谢巍;秦宝荣;曾健;王郑兴【摘要】针对3-RPS平台电动缸运动过程中受扭矩过大现象,设计了一种应用于虚拟现实技术中的具有防扭结构的新型三自由度并联平台,对其运动学和防扭性能进行了研究.在SolidWorks中建立了防扭结构并联平台模型,并对其进行了运动学逆解和正解分析,联合ADAMS和Matlab软件对逆解算法进行了验证,在逆解算法的基础上,采用反解迭代的杆长逼近法近似求解了位置正解.应用ADAMS对具有防扭结构平台和3-RPS平台电动缸的防扭性能进行了动力学仿真,对比分析了两种结构下电动缸在运动过程中所受扭矩.研究结果表明:具有防扭结构的运动平台的电动缸受扭矩明显减小,为平台结构设计提供了实用依据.【期刊名称】《机电工程》【年(卷),期】2016(033)011【总页数】5页(P1344-1348)【关键词】防扭结构;运动学;ADAMS;3-RPs并联平台;仿真【作者】谢巍;秦宝荣;曾健;王郑兴【作者单位】浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014;浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014;浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014;浙江恒林椅业股份有限公司,浙江安吉313300【正文语种】中文【中图分类】TP242;TH113VR动感椅运动平台原型为三自由度并联运动机构,由六自由度Stewart机构衍生而来[1]。

本研究设计的一种新型的具有防扭结构的三自由度并联运动平台,应用于虚拟现实技术中的动感椅结构中。

基于VR技术的动感椅配备有360°全景眼镜,结合相应的虚拟动画软件,动感椅根据影片中的动作进行相应的运动响应,从而能让体验者能感受到影片中如上下坡、加减速、转弯、颠簸等运动状态,让人体验到身临其境的动感特效。

对于并联运动平台,学者们关于六自由度并联及其他结构形式的并联平台运动学研究的较多,对于动感椅结构中三自由度平台运动学研究的较少[2]。

基于OpenCASCADE飞机座椅弹射仿真软件开发闫家益 童明波 石楚千(南京航空航天大学航空宇航学院,南京,210016)摘要:在利用有限元方法对座椅弹射计算分析的基础上,以VC/M FC(M icr oso ft Fo undatio n Class)为工具,借助OpenCASCA DE虚拟成形技术,开发了模拟飞机座椅弹射过程的仿真软件。

此软件调用了CA T IA、Patr an和Dy tran软件。

CA T IA软件用来查看和修改仿真模型。

对P atr an软件进行了二次开发,并用以仿真前处理和后处理。

使用Dy tr an软件模拟弹射过程。

此软件包将整个飞机座椅弹射过程仿真步骤化,同时还包含了出舱姿态及轨迹计算、模型管理、材料管理等模块,方便用户使用,有效地提高了工作效率。

关键词:O penCA SCA DE软件;二次开发;V C/M F C;弹射座椅;仿真引 言飞机座椅弹射是指在飞机遇难时依靠座椅下的动力装置将飞行员弹射出机舱,然后张开降落伞使飞行员安全降落的过程。

目前飞机弹射主要分为破盖弹射和抛盖弹射。

其中破盖弹射又可以分为穿盖弹射和微爆锁爆炸弹射。

目前,我国的战机中主要采用穿盖弹射,但在做穿盖弹射试验时,需要大量的试验经费;同时,试验件繁多,需要统一管理。

便采用软件计算机模拟弹射座椅穿盖过程。

因此开发了飞机座椅弹射软件。

OpenCASCADE是一套开放原始码的CAD/ CAM/CA E几何模型核心,提供了点、线、面、体和复杂形体的显示和交互操作,经过深度开发后可实现纹理、光照、图元填充、渲染等图形操作和放大、缩小、旋转、漫游、模拟飞行、模拟穿越等动态操作。

OpenCASCADE类库是为了方便精细设计应用的快速设计面向对象的C++类库。

基于OpenCASCADE 的应用程序可以开发处理二维、三维几何模型等其他目的的CAD系统。

OpenCASCADE可以帮助开发人员进行快速开发[1-3]。

座椅鞭打仿真分析应用研究Research and Application in Whiplash SimulationAnalysis凡沙沙罗覃月(上汽通用五菱汽车股份有限公司技术中心柳州545007)摘要:本文针对C-NCAP低速后碰撞颈部保护试验(以下简称“鞭打试验”)的相关规程,运用RADIOSS Block110为求解器,对某车驾驶员座椅进行了仿真分析和试验。

通过仿真结果与试验对标,发现座椅靠背刚度和头枕刚度,对结果有很大的影响。

因此,针对仿真模型进行了对标优化。

对标后的仿真结果和试验匹配得较好。

之后,在对标优化后的模型基础上,针对座椅做了优化改进方案。

关键字:RADIOSS 对标鞭打优化仿真分析Abstract: According to the whiplash test standard in C-NCAP, we ran the driver seat simulation analysis using RADIOSS Block110 and compared the simulation results with experiment results. When we did the correlation analysis between simulation and test, we found that the stiffness of seat back and headrest have a significant effect on the result. So we optimized the simulation model according to the physical test. And the correlation results match the test wonderfully. And then, we offered several proposals about the seat, based on the optimized FE model.Key words: RADIOSS, Correlation Analysis, Whiplash, Optimization, Simulation1 引言随着中国汽车工业的高速发展,交通事故数量也伴随着有所增长。

弹射座椅的静态舒适性仿真黄加阳;邱义芬;颜吟雪;姜南【期刊名称】《北京航空航天大学学报》【年(卷),期】2008(034)010【摘要】针对弹射座椅舒适性存在的不足,基于Poser软件,首先以中国男性飞行员尺寸为依据,建立了三维静态人体模型,保证了人体主要部位尺寸的准确性;然后把AutoCAD中的弹射座椅导入3Dmax软件中,结合飞机座舱的几何尺寸及各操纵机构的几何尺寸,建立弹射座椅-座舱操纵机构模型.最后把该模型导入Poser软件中,利用人机工效学的相关理论,建立弹射座椅-飞行员-座舱操纵机构系统平台模型.在系统平台中对飞行员进行操纵仿真和分析,讨论了影响弹射座椅舒适性的因素并提出了优化设计方法.由于系统平台中参数的准确性和可调节性,提高了弹射座椅舒适性研究的标准化和通用化程度.【总页数】4页(P1168-1171)【作者】黄加阳;邱义芬;颜吟雪;姜南【作者单位】北京航空航天大学,航空科学与工程学院,北京,100191;北京航空航天大学,航空科学与工程学院,北京,100191;北京航空航天大学,航空科学与工程学院,北京,100191;中国航空救生研究所,襄樊,441003【正文语种】中文【中图分类】V244【相关文献】1.某型火箭弹射座椅椅盆侧板基于穿盖条件的强度仿真研究 [J], 韩圆珍;周昊;冯志杰2.弹射座椅动态舒适性与人椅动力学特性研究 [J], 王春洁;曾福明3.飞机弹射座椅的随机振动响应仿真与试验对比分析 [J], 李雷;白雅洁;何新党;王海云4.飞机弹射座椅的随机振动响应仿真与试验对比分析 [J], 李雷;白雅洁;何新党;王海云;5.弹射座椅模拟器液压系统建模与仿真 [J], 张祝新;刘琛华;孟凡亮;王立新;刘谦因版权原因,仅展示原文概要,查看原文内容请购买。

基于Adams的办公休闲椅搁脚机构设计李凯程;荀倩;符雁斌;张银鑫;郑欢斌【期刊名称】《湖州师范学院学报》【年(卷),期】2016(038)010【摘要】Aiming at the related requirements of the office chair leg supporter structure,this paper firstly designs the structure for the leg supporter.Then,do the kinematics analysis for the leg sup-porter structure with the simulation software of Adams.In order to optimize the performance of the leg supporter,an improvement has been made on the size of relevant components and parts which are be-yond the function requirements and receive more dramatic impact.The simulations show that optimized leg supporter structure has better kinematics performance.%针对办公休闲椅中搁脚机构的相关要求,首先对搁脚机构进行结构设计,然后利用机械系统动力学自动分析软件(Adams)对搁脚机构的运动特性进行研究,并为优化搁脚机构性能,对冲击较为剧烈以及超出功能要求的相关构件和部位进行了尺寸改进。

仿真结果表明,优化后的搁脚机构具有更好的运动学性能。

【总页数】5页(P43-47)【作者】李凯程;荀倩;符雁斌;张银鑫;郑欢斌【作者单位】湖州师范学院工学院,浙江湖州 313000;湖州师范学院工学院,浙江湖州 313000;湖州师范学院工学院,浙江湖州 313000;湖州师范学院工学院,浙江湖州 313000;华能国际电力股份有限公司长兴电厂,浙江湖州 313100【正文语种】中文【中图分类】TH122【相关文献】1.基于实验设计法的搁脚机构参数优化设计 [J], 张冬冬;张翼;秦宝荣;王郑兴;鲍家华2.康乐办公休闲椅坐背联动机构设计 [J], 鲍家华;段立江;吕俊杰;周辉;刘志伟3.电动沙发八杆搁脚机构优化设计 [J], 贾夫洋;秦宝荣;谢巍;彭晨晨;王郑兴4.基于刚柔耦合的搁脚机构动态r仿真及疲劳寿命分析 [J], 彭晨晨;秦宝荣;贾夫洋;谢巍;王郑兴5.总裁椅用搁脚机构设计及其力学性能研究 [J], 曾健;秦宝荣;张冬冬;谢巍;王郑兴;王星因版权原因,仅展示原文概要,查看原文内容请购买。

基于Adams的弹射座椅运动仿真分析

摘要:针对某型火箭弹射座椅稳定杆结构及伞箱射伞方式改变的状况,存在着射伞过程中伞系统与稳定杆产生干扰的风险。

本文采用多体动力学分析软件对射伞过程中伞系统与稳定杆的空间运动轨迹进行仿真,从而判断射伞过程中伞系统是否会与稳定杆发生干扰,为该型座椅的设计提供技术支持。

关键词:多体运动仿真模型柔性体建模轨迹

某型火箭弹射座椅(以下简称A型座椅)是与新一代飞机配套研制的新型座椅,采用了多项新产品、新技术,其采用的新型射伞机构将伞箱沿与弹射轴线成一定夹角向后上方射出,从而缩短伞系统拉直时间,有利于提高座椅性能。

A型座椅并非第一个采用稳定杆和射伞箱方式的座椅,之前的B 型座椅也采用了类似方式,并且在射伞过程中未发现伞系统与稳定杆产生干扰的现象。

但由于A型座椅与B型座椅在稳定杆结构及射伞箱角度(A型座椅比B型座椅两个稳定杆前端轴心距减少了300?mm 以上,且其射伞机构将伞箱沿与弹射轴线成一定夹角向后上方射出,而B型座椅将伞箱沿弹射轴线射出)等方面发生了变化,为了判断A 型座椅射伞过程中伞系统(含操纵带、伞绳和伞衣)与稳定杆是否发生干扰,需要对伞系统和稳定杆的运动情况进行仿真研究。

对于该文所述的干扰问题,可以采用两种方法进行探讨。

其一是

试验的方法,就是采用真实的弹射试验方法,并在不同弹射速度情况下进行试验考核;其二是仿真的方法,就是建立仿真模型和仿真环境,进行仿真测试。

由于试验费用昂贵、耗费时间长,而且试验需要规定比较多的限定条件,会限制试验结果的应用,而仿真的方法既经济又高效,并且在仿真测试方面,可以复现仿真环境,从而为设计产品的改进或维护提供可靠的数据。

对于弹射座椅这类复杂的产品,仿真的作用体现在从设计到样品试制直到产品性能测试等各个阶段,运用仿真手段可以评估设计方案、优化设计参数、提高座椅性能,从而为设计提供技术支持,达到缩短研制周期,降低费用,提高质量的目的。

1 仿真说明

1.1 仿真类型

仿真的数学模型有静态模型和动态模型,其中动态模型又分为连续系统模型和离散系统模型。

连续系统仿真是对系统状态量随时间连续变化的系统的仿真研究,本文的研究对象就属于动态连续系统模型的范围。

1.2 仿真环境和方法

由于对弹射座椅的多体动力学仿真在本公司尚属首次,并无相关经验可供借鉴。

在项目初始阶段,仿真人员进行了大范围的技术探讨与研判,最终确认靠单一学科技术无法完成此类仿真,采用多学科交叉技术才是解决问题的惟一办法,于是提出并在工程上实现了多学科

虚拟样机分析软件Adams和CFD流体运动仿真相结合的解决办法。

2 仿真工况

根据工程需要,本次仿真选取了三个有代表性的工况,见表1。

仿真从射伞箱时刻(即自由飞阶段结束时刻)开始,至救生伞拉直结束,由Adams对各个工况下人-椅系统、伞系统、伞箱的姿态和轨迹等进行仿真,通过动画实时显示,从而判断伞箱、伞系统和稳定杆是否会发生干扰。

3 仿真过程

本次仿真以地面坐标系为计算坐标系,地面坐标系坐标原点固连于大地,位于射伞箱时刻飞行员眼位,x轴为逆航向方向,y轴竖直向上,z轴按右手螺旋法则确定。

3.1 仿真建模

3.1.1 伞系统建模

(1)伞箱建模

伞箱通过Catia模型直接导入Adams中,并定义重量、重心、转动惯量等参数。

(2)救生伞系统建模

在Adams软件中,对于刚性物体和小变形物体有相应的模块,

但对于大变形的物体无法实现直接建模。

救生伞系统属于大变形柔性体,可将伞绳、伞衣离散成尽可能多的小段圆柱体进行建模,当每个小段圆柱体相对整个绳索长度很小时,整个绳索可视为连续体,可较为真实地反映绳索的拉伸弯曲等力学性能。

本次仿真将操纵带、伞绳和封装在伞衣套中的伞衣离散成100段的圆柱形刚体,每两个圆柱形刚体之间用轴套力(bushing)连接,使每两个圆柱形刚体质心的运动参数(任意时刻的位移、速度、加速度等)和物理参数(受力情况、转动惯量等),以及两个刚体间的动力学参数(相对位移、转角、相互间的作用力和反作用力等)同实际伞系统的相应位置尽可能做到相似。

每小段圆柱形刚体的长度和整个伞系统的总长相差较大,从射救生伞开始到救生伞拉直时间段内用这个组合模型近似替代整个伞系统。

在实际包伞过程中,救生伞伞衣是封装在伞衣套中通过压力封包的方式堆叠在伞箱中,在仿真建模中无法做到与实际完全一致,通过适当简化,将伞绳和伞衣统一建模,折叠堆放在伞箱中,详见图1 。

4.1.2 人-椅系统建模

(1)座椅建模

考虑到射伞后伞箱(含射伞机构、姿态火箭)和座椅骨架部分的相对运动,对伞箱和座椅骨架分别进行刚性部件建模。

座椅骨架的状态为:抬腿机构抬起(工作行程160?mm),限臂器下放,工况一为低速模式,导流板未工作,工况二、三为高速模式,导流板工作。

由于射救生伞时人-椅系统速度已减到650?km/h以下,故不考虑高速情况下稳定杆的变形。

(2)人体建模

本次仿真从射伞箱时刻开始,各约束机构已工作,故不考虑人体各关节的运动,在Adams中对人体进行刚性部件建模。

人体姿态为弹射姿态(肩带拉紧、腰带拉紧、限臂器、抬腿机构及腿部收紧装置工作后姿态),与座椅固连,见图2+图3。

4.2 仿真参数

仿真参数包括初始条件、外载、仿真步长等,是进行仿真的必备条件。

4.2.1 伞箱气动力

根据A型座椅的控制逻辑,射伞箱时人-椅系统及伞箱速度已减至650?km/h以下,故本次仿真使用CFD仿真软件NUMECA计算出伞箱速度650?km/h时受到的气动力情况,见图4。

伞箱三个方向的气动力数值如下:

阻力:1935.10 N

侧向力:0 N

由以上数据计算出伞箱X、Y、Z三个方向的阻力特征分别为(CA)XSX=0.097m2,(CA)YSX=0.031?m2,(CA)ZSX=0m2。

假设伞箱的阻力特征不变,根据伞箱实时的速度和方向,可通过定义全局变量和SFORCE函数的方式将气动力加载到伞箱的质心上,见图5,气动力SFORCE函数定义如下:

-0.5*1.225*VX(MARKER_248,0,MARKER_248)*ABS(VX(MAR KER_248,0,MARKER_248))*0.097(以X方向为例)

4.2.2 伞绳气动力

本次仿真中操纵带、伞绳和伞衣均按照圆柱体建模,阻力系数为Cd=0.8,根据每一段圆柱体实时的速度和方向,将气动力加载给伞绳,方法同4.2.1。

4.2.3 人-椅系统气动力

使用CFD仿真软件NUMECA计算出人-椅系统650km/h时受到的气动力情况,见图6。

三个方向的气动力数值如下:

阻力:7675.89 N

侧向力:0 N

根据以上数据计算出人-椅系统三个方向的阻力特征(CA)XRY=0.384 m2,(CA)YRY =0.080m2,(CA)ZRY=0 m2,根据人-椅系统实时的速度和方向,将气动力加载给人-椅系统,方法同4.2.1。

4.2.4 射伞机构过载

A型座椅使用XX型射伞机构,在自由飞阶段结束时与弹射轴线成一定夹角向飞行员斜后方射出伞箱,伞箱质量为15.5kg(含伞系统、射伞机构和姿态火箭)时,仿真过程中将射伞机构的过载定义为射伞力施加给人-椅系统和伞箱。

4.2.5 射伞时人-椅系统初始姿态

射救生伞时人-椅系统姿态由性能仿真六自由度程序计算得出,三个工况人-椅系统的初始姿态分别见图7-图9。

4.3 运行仿真

本次仿真使用插值方法求解微分方程,分析精度设为1.0E-3, 仿真时间从射伞箱时刻(即自由飞阶段结束时刻)开始,至救生伞拉直结束。

5 试验数据对比

为了检验仿真模型是否建立准确,在进行多工况仿真前先针对该型座椅的射伞摸底试验状态进行了仿真,结果见表2(由于试验测试手段的局限性,不能对伞衣拉出的摩擦力等数据进行测量,因此本文仅对射伞弹启动到救生伞拉直的时间进行对比)。

6 各工况仿真结果及结论

6.1 各工况仿真结果及分析

在工况一~工况三情况下,运动过程中伞系统与稳定杆最小间隙截图见图10~图12。

仿真结果说明,在三个不同工况条件下,伞系统均未与稳定杆发生干扰。

以工况一为例,整个仿真过程见图13。

由于伞箱沿与座椅弹射轴线成一定夹角向飞行员斜后方射出,伞箱相对座椅呈相反方向运动,且建模过程中将28根伞绳、两根操纵带都简化成一根,减小了操纵带、伞绳与稳定杆干扰的可能。

6.2 仿真结论

在本次仿真中,三种工况下操纵带、伞绳与稳定杆均未发生干扰,这在后来的单项射伞试验中也得到了验证。

仿真结果表明稳定杆和射伞机构在当前结构及动力条件下,不会发生稳定杆与伞系统的干扰,

为技术状态的确定和冻结提供了有力的技术支持。

本次仿真取得了预期效果,同时表明应用多体动力学分析和CFD流体运动仿真相结合的方法能有效地描述空间移动物体的运动轨迹,其工程应用前景十分广阔。

参考文献

[1]郑建荣.ADAMS-虚拟样机技术入门与提高[M].机械工业出版社,2002.

[2]刑俊文,陶永忠.MSC.ADAMS/View高级培训教程[M].清华大学出版社,2004.。