第二章 喷射成型

- 格式:ppt

- 大小:34.20 MB

- 文档页数:66

喷射成形(Spray Forming)技术,也有人称为喷射沉积(Spray Deposition)或喷射铸造(Spray casting)技术,这是廿世纪80年代以来,工业发达国家在传统快速凝固/粉末冶金(RS/PM)工艺基础上发展起来的一种全新的先进材料制备与成形技术。

喷射成形技术的基本原理是用高压惰性气体将金属液流雾化成细小液滴,并使其沿喷嘴的轴线方向高速飞行,在这些液滴尚未完全凝固之前,将其沉积到一定形状的接收体上成形。

这样,通过合理地设计接收体的形状和控制其运动方式,便可以从液态金属直接制备出具有快速凝固组织特征,整体致密的圆棒、管坯、板坯、圆盘等不同形状的沉积坯。

采用喷射成形工艺制备的材料与用传统铸造或变形工艺制备的材料相比,由于在制备过程中的快速冷却使显微组织明显细化、析出相细小且均匀分布,从而使材料的化学成分和组织在宏观和微观上得到有效地控制,因此材料的力学性能几乎没有各向异性,使材料的总体性能得到了明显的提高。

这种新工艺与传统的粉末冶金工艺相比,由于从冶炼到坯件成形可在一个工序完成,省去了粉末冶金制粉、混料、压坯和烧结等多道工序,且可有效地控制材料中的氧含量与纯净度,这可使材料坯件的制造成本大幅度地降低。

当今,各工业发达国家利用喷射成形技术在高速钢、高温合金、铝合金、铜合金等先进材料的开发和生产方面已经取得了很大进展,其中高性能铝合金是喷射成形技术领域中最具吸引力的开发方向。

喷射成形技术的开发和应用喷射成形技术作为一种高新技术,其产品可广泛用于航天、航空、国防、汽车、化工、海洋和石油等工业领域。

国外喷射成形技术的应用开发主要集中在圆锭坯和管坯上,对平板产品的应用较少。

目前,已经能生产直径450mm和长度2500mm的棒材,其收得率可高达70%~80%,所生产的管坯直径为150~1800mm、长度为8000,其收得率为80%~90%。

而成形的合金材料主要有:铝硅合金、铝锂合金、2000及7000系列铝合金、各种铜合金、不锈钢和特种合金等。

喷射成形(Spray Forming)技术,也有人称为喷射沉积(Spray Deposition)或喷射铸造(Spray casting)技术,这是廿世纪80年代以来,工业发达国家在传统快速凝固/粉末冶金(RS/PM)工艺基础上发展起来的一种全新的先进材料制备与成形技术。

喷射成形技术的基本原理是用高压惰性气体将金属液流雾化成细小液滴,并使其沿喷嘴的轴线方向高速飞行,在这些液滴尚未完全凝固之前,将其沉积到一定形状的接收体上成形。

这样,通过合理地设计接收体的形状和控制其运动方式,便可以从液态金属直接制备出具有快速凝固组织特征,整体致密的圆棒、管坯、板坯、圆盘等不同形状的沉积坯。

采用喷射成形工艺制备的材料与用传统铸造或变形工艺制备的材料相比,由于在制备过程中的快速冷却使显微组织明显细化、析出相细小且均匀分布,从而使材料的化学成分和组织在宏观和微观上得到有效地控制,因此材料的力学性能几乎没有各向异性,使材料的总体性能得到了明显的提高。

这种新工艺与传统的粉末冶金工艺相比,由于从冶炼到坯件成形可在一个工序完成,省去了粉末冶金制粉、混料、压坯和烧结等多道工序,且可有效地控制材料中的氧含量与纯净度,这可使材料坯件的制造成本大幅度地降低。

当今,各工业发达国家利用喷射成形技术在高速钢、高温合金、铝合金、铜合金等先进材料的开发和生产方面已经取得了很大进展,其中高性能铝合金是喷射成形技术领域中最具吸引力的开发方向。

喷射成形技术的开发和应用喷射成形技术作为一种高新技术,其产品可广泛用于航天、航空、国防、汽车、化工、海洋和石油等工业领域。

国外喷射成形技术的应用开发主要集中在圆锭坯和管坯上,对平板产品的应用较少。

目前,已经能生产直径450mm和长度2500mm的棒材,其收得率可高达70%~80%,所生产的管坯直径为150~1800mm、长度为8000,其收得率为80%~90%。

而成形的合金材料主要有:铝硅合金、铝锂合金、2000及7000系列铝合金、各种铜合金、不锈钢和特种合金等。

(完整版)气辅喷射成型及设计要点摘要气辅喷射成型是一种常用的塑料制品成型工艺,通过将高压气体辅助喷射到熔融塑料中,实现快速成型。

本文介绍了气辅喷射成型的原理和工艺流程,并重点讨论了设计要点。

1. 气辅喷射成型原理气辅喷射成型的原理是利用高压气体辅助喷射到熔融塑料中,使得熔融塑料形成薄壁的射出件。

具体原理如下:1. 当喷嘴向模具射出口靠近时,高压气体进入塑料化料筒,推动熔融塑料向模具腔内射出。

2. 在射出过程中,喷嘴内的高压气体形成气腔,通过气流的作用,使得熔融塑料形成薄壁射出件。

3. 随着喷嘴离开模具腔口,高压气体停止进入,剩余塑料在模具内冷却成型。

2. 气辅喷射成型工艺流程气辅喷射成型工艺流程一般包括以下几个步骤:1. 材料准备:选择合适的塑料原料,并按照一定比例混合。

2. 加料:将预先准备好的塑料颗粒投入喷射机的料斗中。

3. 加热:通过加热装置对塑料颗粒进行加热,使其熔化成为熔融塑料。

4. 融化:加热后的塑料经过融化系统,变成一定温度和流动性的熔融塑料。

5. 射出:熔融塑料通过喷嘴射出机构,进入模具腔内。

6. 气辅喷射:在射出过程中,高压气体辅助喷射,形成薄壁射出件。

7. 冷却:离开模具腔口后,剩余的熔融塑料在模具内冷却成型。

8. 脱模:冷却结束后,打开模具,取出成型件。

3. 气辅喷射成型设计要点在进行气辅喷射成型设计时,需要考虑以下要点:1. 模具设计:模具的设计要合理,射出口、喷嘴和气腔的形状要满足气辅喷射的需求。

2. 塑料选择:选择适合气辅喷射成型工艺的塑料,如PC等。

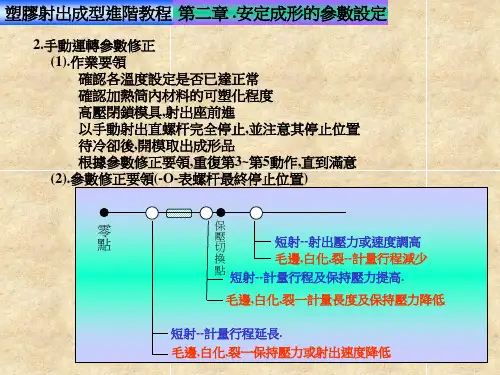

3. 压力控制:控制高压气体的进入与停止时间和压力大小,以实现最佳的喷射效果。

4. 温度控制:控制加热温度和冷却温度,以确保熔融塑料的流动性和成型件的质量。

5. 料斗设计:料斗的设计要合理,确保塑料颗粒的均匀供料和顺畅运输。

6. 气流控制:控制气腔内气流的速度和方向,以达到理想的射出效果和薄壁形状。

结论气辅喷射成型是一种高效、快速成型的塑料制品成型工艺。