AZ31B镁合金板材

- 格式:docx

- 大小:12.37 KB

- 文档页数:1

第16卷第5期精密成形工程2024年5月JOURNAL OF NETSHAPE FORMING ENGINEERING99工艺参数对AZ31B镁合金单点渐进翻边精度的影响安治国1,叶了1,张涛1,门正兴2,高正源1*(1.重庆交通大学机电与车辆工程学院,重庆 400074;2.成都航空职业技术学院航空装备制造产业学院,成都 610021)摘要:目的以AZ31B镁合金板为研究对象,研究初始成形角、工具直径、成形温度及层间距对单点渐进圆孔翻边精度的影响规律。

方法使用有限元软件对2 mm厚的镁合金板材进行数值模拟,通过计算翻边直壁处的平均回弹量,得出不同工艺参数对单点渐进圆孔翻边直壁轮廓的影响规律。

通过正交实验分析了交互作用下工艺参数对圆孔翻边直壁处平均回弹量的影响,通过极差分析确定了最优工艺参数组合,并通过实验对所得结果进行了验证。

结果随着初始成形角的增大、工具直径的增大、成形温度的升高及层间距的减小,圆孔翻边制件直壁处的成形精度提高,各因素按影响程度由大到小的顺序依次为:成形温度、初始成形角、工具直径和层间距。

成形精度最高的工艺参数组合如下:初始成形角为30°、工具直径为10 mm、成形温度为275 ℃、层间距为0.5 mm。

结论采用仿真模型模拟单点渐进圆孔翻边过程具有较高的准确性,使用优化后的工艺参数得到翻边零件直壁区域的最小厚度以及平均回弹量与仿真结果误差均在3%以内,升高温度可以明显提高单点渐进圆孔翻边的制件精度。

关键词:镁合金;翻边;单点渐进成形;数值模拟;回弹DOI:10.3969/j.issn.1674-6457.2024.05.011中图分类号:TG376.2 文献标志码:A 文章编号:1674-6457(2024)05-0099-09Effect of Process Parameters on Flanging Accuracy of AZ31B Magnesium Alloyin Single Point Incremental ProcessAN Zhiguo1, YE Liao1, ZHANG Tao1, MEN Zhengxing2, GAO Zhengyuan1*(1. School of Mechatronics & Vehicle Engineering, Chongqing Jiaotong University, Chongqing 400074, China; 2. School ofAeronautical Manufacturing Industry, Chengdu Aeronautic Polytechnic, Chengdu 610021, China)ABSTRACT: The work aims to take AZ31B magnesium alloy sheet as the object to study the effects of initial forming angle, tool diameter, forming temperature, and layer spacing on the flanging accuracy of the round hole in single point incremental forming. The finite element numerical simulation method was used to analyze the 2 mm thick magnesium alloy sheet, and the收稿日期:2024-03-07Received:2024-03-07基金项目:重庆市自然科学基金面上项目(cstc2021jcyj-msxmX1047);四川省自然科学基金(2023NSFSC0407)Fund:The Scientific and Technological Research Program of Chongqing Science and Technology Bureau (cstc2021jcyj- msxmX1047); Scientific and Technological Research Program of Sichuan Province (2023NSFSC0407)引文格式:安治国, 叶了, 张涛, 等. 工艺参数对AZ31B镁合金单点渐进翻边精度的影响[J]. 精密成形工程, 2024, 16(5): 99-107.AN Zhiguo, YE Liao, ZHANG Tao, et al. Effect of Process Parameters on Flanging Accuracy of AZ31B Magnesium Alloy in Single Point Incremental Process[J]. Journal of Netshape Forming Engineering, 2024, 16(5): 99-107.*通信作者(Corresponding author)100精密成形工程 2024年5月effect of different process parameters on the straight wall profile of the round hole flanging was obtained by calculating the av-erage springback value. The effect of process parameters under the interaction on the average springback at the straight wall of the flanging was analyzed by an orthogonal experiment. The optimal combination of process parameters was determined by range analysis, and the results were verified by experiments. With the increase of the initial forming angle, tool diameter and forming temperature and the decrease of the layer spacing, the flanging accuracy increased, and the importance of parameters ina descending order was as follows: forming temperature, initial forming angle, tool diameter, and layer spacing. The combina-tion of process parameters with the highest forming accuracy included the initial forming angle of 30°, tool diameter of 10 mm, forming temperature of 275 ℃, and layer spacing of 0.5 mm. The simulation model has a high accuracy for simulating the single point incremental flanging process. The profile error of the flanging by the optimal combination of process parameters between the physical experiments and the simulation results is less than 3%. The elevated temperature can significantly improve the flanging profile accuracy of the round hole.KEY WORDS: magnesium alloy; flanging; single point incremental forming; numerical simulation; springback翻边是一种将薄板边缘或预制孔边缘的材料沿着曲线或直线向竖直方向翻折的加工工艺[1]。

单向多道次弯曲工艺对AZ31B镁合金板材冷冲压成形性能的影响摘要:研究单向多道次弯曲(RUB,repeated unidirectional bending)工艺对AZ31B镁合金的冷冲压成形性能影响。

室温下RUB处理的镁合金板材由于基面织构发生了一定的转动,极限拉伸比(LDR,limiting drawing ratio)在轧制方向可以达到1.5。

同时实验也证明了使用RUB处理的AZ31B镁合金板材可以在曲柄压力机上成功的冲压出手机外壳。

室温冲压成形性能的提高可归因于织构的改善,从而导致屈服强度降低、断裂伸长率提高,塑性应变比(r值)的降低以及应变硬化指数(n值)提高。

关键词:镁合金板材单向多道次弯曲工艺织构冲压成形性手机外壳Cold stamping formability of AZ31B magnesium alloy sheet undergoing repeated unidirectional bending processAbstract:The repeated unidirectional bending (RUB) process was carried out on an AZ31B magnesium alloy in order to investigate its effects on the cold stamping formability. The limiting drawing ratio (LDR) of the RUB processed magnesium alloy sheet with an inclination of basal pole in the rolling direction can reach 1.5 at room temperature. It was also confirmed that cell phone housings can be stamped successfully in crank press using the RUB processed AZ31B magnesium alloy sheet. The improvement of the stamping formability at room temperature can be attributed to the texture modifications, which led to a lower yield strength, a larger fracture elongation, and a smaller Lankford value (r-value) and a larger strain hardening exponent (n-value).Keywords:Magnesium alloy sheetRUBTextureStamping formabilityCell phone housing1、引言目前为止镁合金产品主要是由铸造或压铸生产,在航空航天、汽车、民用家电等产品中均有广泛应用。

镁合金板材超塑性成形性能及变形失稳文章研究了轧制AZ31B镁合金板材的超塑性与变形失稳,对镁合金板材进行了超塑性拉伸试验和超塑性凸模胀形试验。

通过对AZ31B镁合金进行超塑性单向拉伸(初始应变比?籽00)实验,研究其在不同加载途径下变形过程中板平面内的两主应变(?着1,?着2)的分布和最小截面处的应变路径变化。

结果表明:在一定变形速度与温度下,工业态AZ31B镁合金板材具有优良的超塑性;在变形温度为573K中温条件下的超塑性成形性合乎成形零件的基本要求。

标签:AZ31B镁合金;超塑性;成形性能;变形失稳Abstract:The superplasticity and deformation instability of rolled AZ31B magnesium alloy sheet were studied in this paper. The superplastic tensile test and the bulging test of superplastic convex die were carried out on the magnesium alloy sheet. The superplastic uniaxial tensile test (initial strain ratio ρ00)were carried out on AZ31B magnesium alloy. The distribution of two principal strains (?著1,?着2)and the variation of strain path at the minimum cross section in the plate plane during different loading paths are studied. The results show that the industrial AZ31B magnesium alloy sheet has excellent superplasticity at a certain deformation rate and temperature,and the superplastic formability at a deformation temperature of 573K meets the basic requirements of forming parts.Keywords:AZ31B magnesium alloy;superplasticity;formability;deformation instability目前,工业中的铝、钛等合金零件的生产多使用超塑性成形工艺,而超塑性成形工艺较少用于镁合金零件的生产过程。

AZ31B镁合金板带轧制微乳液润滑效果试验研究董唱;孙建林;赵永涛;程紫旋【摘要】对轧制油、微乳液和乳化液摩擦学性能进行了测试分析,获得了它们的油膜强度、平均摩擦因数和平均磨斑直径,并计算了极压抗磨减摩系数.在Φ400/170 mm×300 mm四辊轧机上进行AZ31B镁合金板带中温轧制试验,研究了不同润滑条件下AZ31B镁合金板的终轧厚度、轧后表面质量及其影响因素.结果表明,采用微乳液轧制AZ31B镁合金的极压抗磨系数达到了传统轧制润滑剂的水平,微乳液不仅可以减小AZ31B镁合金板带的终轧厚度,而且减少了板带表面粘附磨损,显著改善了轧后板带的表面质量,表现出良好的润滑-冷却效果.【期刊名称】《轻合金加工技术》【年(卷),期】2018(046)004【总页数】5页(P15-19)【关键词】AZ31B镁合金;微乳液;乳化液;轧制油;润滑效果【作者】董唱;孙建林;赵永涛;程紫旋【作者单位】北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083【正文语种】中文【中图分类】TG339金属镁具有密排六方(HCP)晶体结构,滑移系少,使其塑性变形能力比其他常见金属铝、铁等的更差[1]。

镁合金的塑性很低,冷态下变形十分困难,所以镁合金的轧制通常在一定的温度下进行,一般需在225℃~400℃之间进行热轧或温轧[2]。

由于轧制温度较高,过去采用猪油、石蜡或含石墨的四氯化碳溶液的润滑剂。

纯油类润滑剂虽然具有优异的润滑性和防锈性能,但在冷却方面存在不足,并且有易着火、污染严重、清洗困难的问题[3]。

因此,镁合金轧制开始使用乳化液。

谭峰等人使用Span80和Tween80复合乳化剂加入国标40机械油,获得了性能稳定的乳化液[4]。

欧阳美桃等人利用铝合金热轧板带材所使用的冷却润滑剂,再结合镁合金的结构、性能和变形特点配制镁合金轧制乳化液,通过四球摩擦磨损试验以及轧后板材表面形貌观察,得出以二烷基二硫代磷酸锌(ZDDP)为极压剂的乳化液可明显提高最大无卡咬负荷PB和烧结负荷PD,具有良好的抗磨减摩性能,能明显改善镁合金板材表面磨损以及边角的开裂情况[5]。

镁合金轧制工艺绪论1 绪论镁是结构材料中最轻的金属,近年来已经逐渐被应用到航空航天、国防军工、汽车、电子通讯等领域,同时这些领域对其力学性能的要求也在不断提高。

传统的铸造镁合金已经渐渐无法满足要求,而通过挤压、锻造、轧制等工艺生产的变形镁合金产品具有更高的强度、更好的延展性、更多样化的力学性能。

其中,轧制作为镁合金塑性加工的重要手段得到了长足的发展。

镁合金是密排六方晶体结构,c/a 轴比为1.6236,在室温下仅具有一个滑移面,在滑移面上有3个密排方向,即有3个滑移系,根据多晶体塑性变形协调性原则,要使多晶体在晶界处的变形相互协调,必须有5个独立滑移系,显然密排六方结构的镁合金不满足该条件。

因此,在室温下,镁合金的塑性很低。

当变形温度达到225℃时,高温滑移面(棱柱面)被激活,镁合金的塑性有所改善。

镁及其合金的另一个重要特征是加热升温与散热降温比其他金属都快。

因此,在塑性加工过程中,温度下降很快且不均匀,则易发生边裂和裂纹,相对于其它金属材料而言,镁及其合金的热加工温度范围较窄。

镁合金滑移系较少,在室温和低温条件下塑性较差,而且迄今对镁合金塑性变形机理的认识还不够全面和深入,镁合金板材制备及其轧制成形工艺的研究尚处于初级阶段。

镁合金板材轧制成形的以下特点制约了镁合金板材的发展与应用:1)镁合金室温塑性变形能力差,轧制过程中易出现裂纹等变形缺陷;2)目前镁合金板材制备多采用普通的对称轧制,轧制后的组织有强烈的(0002)基面织构,存在严重的各向异性,不利于后续加工;3)镁合金轧制道次压下量较钢和铝小很多,生产效率不高。

制备优质的镁合金板材,大部分工艺都需要经过多道次轧制工序,轧制过程受许多因素的影响,这些因素可以分为两大类:第一类为影响轧制金属本身性能的一些因素,即金属的化学成分和组织状态以及热力学条件;第二类为轧制的工艺因素,如轧制温度、轧制变形量和轧制速度以及后续的热处理工艺。

国内外很多学者针对如何改进镁合金轧制工艺和轧制技术,以获得二次成形性能优良的板材做了大量的研究工作。

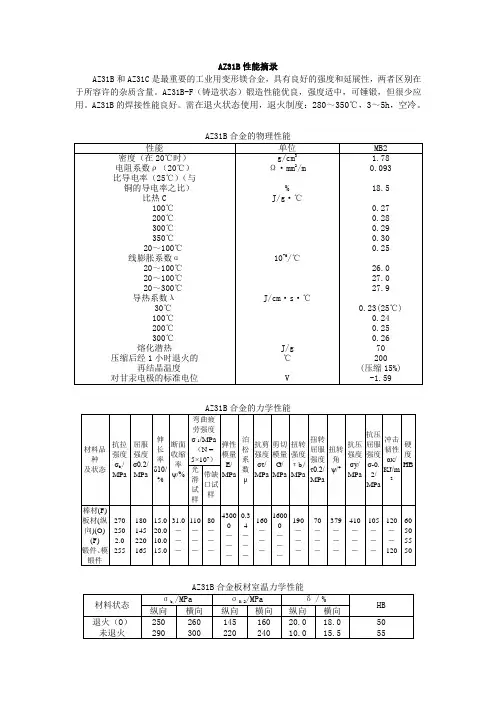

AZ31B性能摘录AZ31B和AZ31C是最重要的工业用变形镁合金,具有良好的强度和延展性,两者区别在于所容许的杂质含量。

AZ31B-F(铸造状态)锻造性能优良,强度适中,可锤锻,但很少应用。

AZ31B的焊接性能良好。

需在退火状态使用,退火制度:280~350℃,3~5h,空冷。

AZ31B合金的物理性能性能单位MB2密度(在20℃时)电阻系数ρ(20℃)比导电率(25℃)(与铜的导电率之比)比热C100℃200℃300℃350℃20~100℃线膨胀系数α20~100℃20~100℃20~300℃导热系数λ30℃100℃200℃300℃熔化潜热压缩后经1小时退火的再结晶温度对甘汞电极的标准电位g/cm3Ω·mm2/m%J/g·℃10-6/℃J/cm·s·℃J/g℃V1.780.09318.50.270.280.290.300.2526.027.027.90.23(25℃)0.240.250.2670200(压缩15%)-1.59 AZ31B合金的力学性能材料品种及状态抗拉强度σb,/MPa屈服强度σ0.2/MPa伸长率δ10/%断面收缩率ψ/%弯曲疲劳强度σ-1/MPa(N =5×107)弹性模量E/MPa泊松系数μ抗剪强度στ/MPa剪切模量G/MPa扭转强度τb/MPa扭转屈服强度τ0.2/MPa扭转角ψ/°抗压强度σy/MPa抗压屈服强度σ-0.2/MPa冲击韧性ακ/KJ/m2硬度HB光滑试样带缺口试样棒材(F)板材(纵向)(O)(F) 锻件、模锻件2702502.025518014522016515.020.010.015.031.0---110---80---4300---0.34---160---1600---190---70---379---410---105---120--12060505550AZ31B合金板材室温力学性能材料状态σb,/MPa σ0.2/MPa δ/%HB 纵向横向纵向横向纵向横向退火(O)未退火25029026030014522016024020.010.018.015.55055AZ31B合金挤压棒材低温力学性能温度/℃σb,/MPa δ/% ψ/% αk/KJ/m2+20 -40 -70 2703003101614132720181209070AZ31B合金的高温力学性能材料品种及状态力学性能温度/℃100 150 200 250 300挤压棒材抗拉强度σb,/MPa屈服强度σ0.2/MPa伸长率δ/%215140331901005012070651154075752290模锻件抗拉强度σb,/MPa屈服强度σ0.2/MPa伸长率δ/%21015030155904510560558035754525125 AZ31B合金的主要用途合金牌号材料品种主要用途MB2 棒材、锻件及模锻件形状复杂的锻件、模锻件及中等载荷的零件。

摘要挤压变形AZ31镁合金组织以绝热剪切条纹和细小的α再结晶等轴晶为基本特征。

挤压变形可显著地细化镁合金晶粒并提高镁合金的力学性能。

随挤压比的增大,晶粒细化程度增加,晶粒尺寸由铸态的d400μm减小到挤压态的d12μm(min);强度、硬度随挤压比的增大而增大,延伸率在挤压比大于16时呈单调减的趋势。

轧制变形使板材晶粒明显细化,硬度提高。

AZ31合金中添加Ce,其铸态组织中能够形成棒状Al4Ce相,并能改善合金退火态组织和力学性能;添加Ce可以改善AZ31的综合力学性能。

关键词:AZ31变形镁合金;强化机制;组织;性能绪论20世纪90年代以来,作为最轻金属结构材料的镁合金的用量急剧增长,在交通、计算机、通讯、消费类电子产品、国防军工等诸多领域的应用前景极为广阔,被誉为“21世纪绿色工程材料”,许多发达国家已将镁合金列为研究开发的重点。

大多数镁合金产品主要是通过铸造生产方式获得,变形镁合金产品则较少。

但与铸造镁合金产品相比,变形镁合金产品消除了铸造缺陷,组织细密,综合力学性能大大提高,同时生产成本更低,是未来空中运输、陆上交通和军工领域的重要结构材料。

目前,AZ31镁合金的应用十分广泛,尤其用于制作3C产品外壳、汽车车身外覆盖件等冲压产品的前景被看好,正成为结构镁合金材料领域的研究热点而受到广泛重视。

第1章挤压变形对AZ31镁合金组织和性能的影响1.1 挤压变形组织特征及挤压比的影响作用图1-1为动态挤压变形过程中的组织变化。

动态变形过程大致分为3个区域:初始区、变形区和稳态区,分别对应着不同的组织。

图1-1a为初始区挤压变形前的铸态棒料组织。

由粗大的α-Mg树枝晶和分布其间的α-Mg+Mg17Al12共晶体组成,枝晶形态十分发达,具有典型的铸造组织特征。

晶粒尺寸为112~400μm。

图1-1b为变形区近稳态区组织。

图中存在大量无序流线,流线弯曲度大、方向不定且长短不一,显然这种组织特征是在挤压力作用下破碎的树枝晶晶臂(α固溶体)发生滑移、转动的结果。

第29卷第3期2018年9月广西科技大学学报JOURNAL OF GUANGXI UNIVERSITY OF SCIENCE AND TECHNOLOGY Vol.29No.3Sep.2018AZ31B镁合金板材冷轧成形应力应变响应的数值模拟任一方1a ,蓝永庭*1b ,陈渊2,王帅1a(1.广西科技大学a.机械工程学院b.职业技术教育学院,广西柳州545006;2.广西大学土木建筑工程学院,广西南宁530004)摘要:为了研究AZ31B 型镁合金板材在室温轧制成形过程中应力应变响应规律,采用Johnson-cook 本构关系对AZ31B 镁合金板材在不同轧制工艺下的单道次冷轧成形进行数值模拟.分别在压下量为2%、5%、8%,应变速率分别为0.1s -1、1.0s -1、10.0s -1的条件下,开展了不同压下量及不同应变速率组合对轧件应力应变响应的模拟研究.模拟结果表明,在压下量为5%,应变速率为10.0s -1时,AZ31B 镁合金板材变形过程中的局部最高应力为267.100MPa ,低于材料极限应力282.900MPa.局部最高应变为4.454×10-2,低于宏观断裂应变0.2.相比其他工艺条件,此条件是较为合理的冷轧工艺.关键词:AZ31B 镁合金;冷轧;压下量;应变速率;数值模拟中图分类号:TG335.5;O344.3DOI :10.16375/45-1395/t.2018.03.0070引言作为一种高性能的轻质合金材料,镁合金因其拥有较高比强度、比刚度,以及铸造、切削加工性能良好等优点,被广泛应用于国防军工、交通运输、航空航天及电子等工业领域[1].镁及镁合金的晶体结构决定了镁合金室温时的塑性变形能力较差的特点[2].但是通过塑性成形的镁合金产品相比传统压铸成形方式拥有更好的力学性能[3],且产品结构也更具多样化.轧制作为金属板材塑性成形的一个重要成形工艺,具有工艺简单、效率高等优点.就目前而言,在研究镁合金板的轧制成形工艺中,许多研究主要进行的是考虑温度的热轧研究,而进行冷轧的研究相对较少.文献[4]研究了镁合金板材在常温下的塑性变形行为,认为镁合金冷轧成形应采用多道次,且道次压下量应控制在5%~10%,但并未考虑应变速率的影响.文献[5]对AZ61镁合金铸轧板进行了不同温度下的轧制试验,发现室温轧制时,其极限成形能力为10%,但在轧件边缘处出现了微小的裂纹.CHANGL 等[6]研究结果发现在常温轧制时,单道次极限变形量为22%,但此时已出现了明显裂纹.由于冷轧不用对温度实施控制,为工业生产中实现节能减排提供了一种途径.本文对AZ31B 型镁合金板坯在室温条件下轧制成形中应力应变响应进行数值模拟,通过比较模拟结果,可获得较为合理的冷轧工艺参数.1板材轧制有限元模型轧制模拟时所用的AZ31B 型镁合金板坯通过热挤压方式获得,其材料成分如表1所示,参照文献[7]的研究,在退火温度为400℃,退火时长10min 热处理工艺条件下,热轧镁合金板坯室温下的极限强度为282.9MPa.模拟时忽略各向异性的影响.收稿日期:2017-12-04基金项目:国家自然科学基金项目(11462002);广西自然科学基金项目(2016GXNSFAA380218);广西科技大学博士基金项目(校科博Z01)资助.*通信作者:蓝永庭,博士,副教授,研究方向:金属细观塑性行为及数值模拟研究,E-mail :100000877@.第29卷广西科技大学学报表1AZ31B型镁合金化学成分Tab.1Chemical composition of AZ31B magnesium alloy元素质量分数/%Al3.370Zn0.860Mn0.290Fe0.040Si0.100Cu0.002Ni0.005MgBal.1.1几何模型及网格划分为提高轧制模拟的准确性,建立了三维有限元模型.板坯采用二轧辊轧制,上下轧辊完全相同,图1为板坯和轧辊的几何模型,轧制模型的几何参数见表2.轧件和轧辊模型时均采用C3D8R六面体缩减单元将进行网格划分.考虑到轧辊的刚性远大于轧件,故将轧辊设定为刚性体,在计算时轧辊不发生变形.表2轧制模型的几何参数Tab.2Geometric parameters of rolling model部件几何参数轧辊直径轧辊长度数值110200部件几何参数轧件长度轧件宽度轧件厚度数值100100101.2材料本构模型轧辊材料采用合金钢(材质为9Cr2Mo),板坯材料为AZ31B型镁合金,为提高板材冷轧过程计算的准确性,以及模拟过程的计算精度,需给出AZ31B型镁合金轧制变形时的一些参数.轧辊和轧件材料室温下的具体参数如表3所示.表3轧辊与轧件的材料参数Tab.3Material parameters of roll and rolled parts材料名称轧辊轧件轧件密度/(×10-6kg·mm-3)7.851.78杨氏模量/(×103MPa)21045泊松比0.300.35比热容/(J·(kg·℃)-1)7001185热传导系数/(W·(m·K)-1)34107这里采用Johnson-cook本构模型对板坯轧件的变形进行描述.该模型形式简单、适用于金属大变形.其表达形式如下:σ=[A+Bεn p][1+C ln(εε0)][1-T*m](1)式中,A——初始屈服应力,B——应变硬化模量,n——硬化指数,C——材料应变率强化参数,m——材料热软化参数,σ——流动应力,εn p——等效塑性应变,ε——塑性应变率,ε0——参考塑性应变率(一般情况下为1),T*——无量纲的温度项(室温下T∗=0).结合AZ31B型镁合金的试验数据[8],常温下AZ31B镁合金的Johnson-cook本构模型的参数如表4所示,将各个参数代入式(1)即可得室温下AZ31B型镁合金本构方程.表4Johnson-cook本构模型参数Tab.4Parameters of the Johnson-cook constitutive modelA/MPa228B/MPa306n0.631C0.013m1.497图1薄板和轧制的几何模型Fig.1Geometric model of sheet and rollingmm44第3期2轧制工艺参数2.1摩擦系数的选择AZ31镁合金薄板冷轧过程中,当用石墨油来润滑时,轧辊与轧件间摩擦系数为0.069,无润滑时,轧辊与轧板之间干摩擦系数为0.350[9].在进行有限元模拟时,轧件与轧辊之间的接触采用面-面的接触类型,摩擦公式使用罚函数摩擦,这里取接触面摩擦系数为0.250.2.2压下量及轧制速度在室温条件下,文中采用不同压下量以及不同应变速率组合来分析轧件的成形过程中应力应变的演变.模拟选取的单道次压下量分别为2%、5%、8%,以及应变速率分别为0.1s-1、1.0s-1、10.0s-1的不同组合进行模拟试验.根据Wusatowski公式可以计算出当轧件的平均应变速率一定时,不同轧制压下率与对应的轧辊转速关系式为:εˉ=(2)式中,εˉ——轧件平均应变速率(s-1),N——轧辊转速(r/min),R——轧辊半径(mm),ε——压下量(%),h——轧后板材厚度(mm).轧件的平均应变速率分别为0.1s-1、1.0s-1、10.0s-1时,不同轧制条件下,轧制参数如表5所示.表5压下量及轧辊转速设置Tab.5pressure and roll speed setting应变速率/(s-1)0.11.0 10.02.0220.15201.550.212.1121.1123.10232.102322.101.2612.55125.500.131.3113.1414.30144.101445.400.989.7697.640.101.0210.2211.00112.201124.203模拟结果分析有限元模拟的分析步采用ABAQUS/Explicit动力学分析.为了提高计算效率,在保证精度的前提下,引入适当的质量缩放系数,本文缩放系数为50.通过模拟计算可以对材料各物质点在加载过程中的应力应变不均匀响应进行预测.尽管计算应力出现的位置与试验中材料物质点应力的位置不是一一对应,但模拟计算的结果可以反映材料在加载过程中可能出现的最高应力水平.因此这些应力水平与材料极限应力(极限应力是通过单轴加载试验确定的材料强度应力,材料物质点应力大于材料强度应力时材料失效)进行比较,依此可以估计材料在加载过程中出现破坏失效的倾向,可为优化实际的轧制工艺参数提供理论指导.3.1压下量为2%,不同速率的应力应变响应单道次压下量为2%、应变速率分别为0.1s-1、1.0s-1、10.0s-1条件下轧制结束时的轧件应力分布和应变分布,如图2和图3所示.从图2中可以看出,应变速率为0.1s-1时轧件的应力分布规律与应变速率为1.0s-1时的相似.轧件应力从中心处到两端先增大后减小,轧件中部、头部及尾部应力值较小;应变速率为10.0s-1时,轧件前半部分应力较小,后半部分应力较大.从图3所示不同速率下的应变云图中可以看到,轧件的应变主要集中于中部,头部和尾部几乎没有应变,这可能是压下量较小造成的.压下量为2%时,应变速率为0.1s-1、1.0s-1、10.0s-1的条件下,轧件在轧制变形过程中所受的最高应力分别达到237.1MPa、239.3MPa、242.9MPa,均小于AZ31B型镁合金板坯室温下的极限应力282.9MPa.故压下量为2%时,在345第29卷广西科技大学学报种应变速率的条件下冷轧,板坯不会出现裂纹.表6给出了压下量2%时,3种应变速率下轧件在轧制完成后的残余应力应变的最大值、最小值和平均值.这些值是衡量板坯成形质量的重要指标,平均应力应变越小,则轧件变形越均匀.从表中可以看出应变速率为10.0s -1时的残余最大应力和平均应力是3种速率中最高的;而应变速率为0.1s -1时的残余最大应力值和平均应力值最低.残余应变的最大值和平均值则随着应变速率的增大而增大,在应变速率为0.1s -1时的残余最大应变值和应变平均值最小.通过不同速率下轧件残余平均应力和平均应变的比较,可以发现应变速率为0.1s -1时,轧件变形较为均匀.表6压下量2%时,轧件残余应力应变特征值Tab.6The residual stress strain characteristic value of the rolled piece under 2%rolling reduction应变速率/s -10.11.010.00.1202.64118.63033.85046.480157.00011.69016.84055.86000042.74057.000129.200 6.6268.84214.6003.2压下量为5%,不同速率的应力应变响应单道次压下量为5%、应变速率分别为0.1s -1、1.0s -1、10.0s -1条件下轧制结束时的轧件应力分布和应变分布如图4和图5所示.通过图4不同速率下应力分布的对比发现,应变速率为0.1s -1时与应变速率为1.0s -1时轧件的应力分布较为相似,上表面中间区域应力较小,侧面应力较大.应变速率为10.0s -1时,轧件表面应力的分布较为一致.从图5可以看出,应变速率为0.1s -1、1.0s -1以及10.0s -1时轧件的应变分布规律相似,轧件头部和尾部应变较小,中部应变较大.压下量为5%时,应变速率为0.1s -1、1.0s -1、10.0s -1的条件下,轧件在轧制变形过程中所受的最高应力分别达到268.2MPa 、267.1MPa 、277.0MPa ,均小于轧件材料室温下的极限应力282.9MPa ,故实际轧制过程中轧件不会开裂.压下量5%时,在轧制完成后的残余应力应变的最大值、最小值和平均值如表7所示,其中轧件在应变速率为0.1s -1时的残余最大应力值最高;应变速率为1.0s -1时的平均应力值最高;应变速率为10.0s -1(a )应变速率为0.1s -1(b )应变速率为1.0s -1(c )应变速率为10.0s -1图3压下量为2%,不同应变速率的残余应变云图Fig.3Residual strain cloud diagram of different strain rate under 2%rolling reduction(a )应变速率为0.1s -1(b )应变速率为1.0s -1(c )应变速率为10.0s -1图2压下量为2%,不同应变速率的残余应力云图Fig.2Residual stress cloud diagram of different strain rate under 2%rolling reduction46第3期时的残余最大应力值和平均应力值最低.在应变速率为1.0s -1时的残余最大应变值最小,应变速率为10.0s -1时的残余最大应变值最高;平均值则随着应变速率的增大而增大,但3种速率下的平均应变相差并不大,因此,当压下量为5%时,在应变速率为10.0s -1的条件下,轧件成形质量较好.表7压下量5%时,轧件残余应力应变特征值Tab.7The residual stress strain characteristic value of the rolled piece under 5%rolling reduction应变速率/s -10.11.010.037.29026.6908.470215.500206.400186.30085.10089.77081.600 1.736×10-21.791×10-21.949×10-2 4.2773.8494.4542.9302.9563.0693.3压下量为8%,不同速率的应力应变响应单道次压下量为8%,应变速率分别为0.1s -1、1.0s -1、10.0s -1条件下轧制结束时的轧件应力分布和应变分布如图6和图7所示.从图6中可以看出,轧件在3种应变速率下的应力分布规律类似,轧件表面中间区域及头部的应力较小,尾部应力较大.通过图7中应变分布云图的对比,可以发现在3种应变速率下的应变分布也较为相似,头部应变较小,中间应变较大.压下量为8%时,应变速率为0.1s -1、1.0s -1、10.0s -1的条件下,轧件在轧制变形过程中所受的最高应力分别达到291.4MPa 、289.6MPa 、292.0MPa ,均稍高于材料室温下的极限应力282.9MPa ,说明在压下量为8%工艺条件下,实际轧制中板坯可能会产生裂纹.压下量8%时,在轧制完成后的残余应力应变的最大值、最小值和平均值如表8所示,轧件在应变速率为1.0s -1时的残余最大应力值最高,10.0s -1时的残余最大应力值最低;残余平均应力随着应变速率的增加而增加,10.0s -1时的最大,0.1s -1时的最小.残余应变的最大值和平均值也随着应变速率的增大而增大,在应变速率为0.1s -1时应变均值最小.(a )应变速率为0.1s -1(b )应变速率为1.0s -1(c )应变速率为10.0s -1图5压下量为5%,不同应变速率的残余应变云图Fig.5Residual strain cloud diagram of different strain rate under 5%rolling reduction(a )应变速率为0.1s -1(b )应变速率为1.0s -1(c )应变速率为10.0s -1图4压下量为5%,不同应变速率的应力云图Fig.4Residual stress cloud diagram of different strain rate under 5%rolling reduction47第29卷广西科技大学学报表8压下量8%时,轧件残余应力应变特征值Tab.8The residual stress strain characteristic value of the rolled piece under 8%rolling reduction应变速率/s -10.11.010.012.42011.31017.960256.400267.900245.80065.76084.72086.950 4.7034.9194.9509.1918.2098.598 6.6716.6106.7424模拟结果验证文献[10]针对热挤压态AZ31镁合金进行了压下量分别为7%、10%、15%、19%的室温轧制实验,其结果表明当压下量为7%时,其显微组织中有少量的剪切带与孪晶出现;当压下量增大到10%时,出现大量的剪切带与孪晶;压下量为19%时的剪切带与孪晶最多.当压下量大于10%时,板材出现边裂,甚至中心开裂.将本文数值模拟结果与文献[10]的实验结果从压下量方面进行对比.模拟压下量为8%时,轧件在变形时所受到的最大应力值略大于材料的强度极限,可能会使材料内部萌生出微小裂纹;对比文献[10]中压下量由7%增大到10%时材料微观组织出现大量剪切带与孪晶的情况,在裂纹产生的可能倾向上实验结果与模拟分析基本吻合.5结论采用压下量为2%、5%、8%,应变速率分别为0.1s -1、1.0s -1、10.0s -1的工艺条件,研究了不同压下量与应变速率的组合对AZ31B 型镁合金轧件的应力应变分布的影响,主要结论有:1)压下量为2%时,由于变形量较小,轧件在不同应变速率下变形过程中的最大应力值均小于AZ31镁合金的极限强度.在应变速率为0.1s -1时,试件变形较为均匀,因此镁合金冷轧成形过程时,在压下量较小的情况下,可采用低应变速率来获得较好的成形质量,但采用较小的压下量进行轧制时会增加轧制(a )应变速率为0.1s -1(b )应变速率为1.0s -1(c )应变速率为10.0s -1图7压下量为8%,不同应变速率的残余应变云图Fig.7Residual strain cloud diagram of different strain rate under 8%rolling reduction(a )应变速率为0.1s -1(b )应变速率为1.0s -1(c )应变速率为10.0s -1图6压下量为8%,不同应变速率的残余应力云图Fig.6Residual stress cloud diagram of different strain rate under 8%rolling reduction4849第3期道次.2)在压下量为8%的条件下,轧件在0.1s-1、1.0s-1、10.0s-1速率下变形过程中的最大应力分别为291.4MPa、289.6MPa、292.0MPa,均大于材料的极限强度282.9MPa,说明实际轧制过程中,8%的压下量会造成轧件开裂.3)综合应力应变的情况看,当AZ31B型镁合金冷轧道次压下量为5%时,与应变速率为0.1s-1、1.0s-1时的相比,应变速率为10.0s-1时轧件的最大应力值和平均应力值最小,分别为186.3MPa和81.6 MPa.成形过程中的最大应力为277.0MPa,小于材料的极限强度282.9MPa.因此在道次压下量为5%,应变速率为10.0s-1时的条件下,与0.1s-1、1.0s-1的速率相比轧件成形质量较好,且轧制效率也较高;与道次压下量为2%的条件相比,可以减少轧制道次,该条件是较为合理的冷轧工艺.参考文献[1]李苗苗,武宝林,张利,等.AZ31镁合金板材多道次轧制压下量对变形能力的影响[J].热加工工艺,2017(3):38-41.[2]卢立伟,赵俊刘,龙飞,等.镁合金大塑性变形的研究进展[J].材料热处理学报,2014,35(S1):1-7.[3]宋鹏飞,王敬丰,潘复生.高强变形镁合金的研究现状及展望[J].兵器材料科学与工程,2010,33(4):85-90.[4]刘长瑞,王伯健,王庆娟.镁合金常温下的塑性变形行为[J].轻合金加工技术,2005,33(3):43-46.[5]李英虹,宋波,郭箐等.不同温度下AZ61镁合金铸轧板轧制极限变形量的研究[J].热加工工艺,2015(23):130-132.[6]CHANG L,SHANG E F,WANG Y N,et al.Texture and microstructure evolution in cold rolled AZ31magnesium alloy[J].Mater.Charact,2009,60(6):487-491.[7]詹美燕,李元元,陈维平,等.AZ31镁合金轧制板材在退火处理中的组织性能演[J].金属热处理,2007,2(7):8-12.[8]ULACIA I,SALISBURY C P,HUETADP I,et al.Tensile characterization and constitutive modeling of AZ31B magnesium al⁃loy sheet over wide range of strain rates and temperature[J].Journal of Materials Processing Technology,2011,211(5):830-839.[9]王露萌.AZ31镁合金板材轧制工艺的数值模拟研究[D].哈尔滨:哈尔滨工业大学,2008.[10]肖睿.AZ31退火工艺对冷轧AZ31镁合金板材组织和织构的影响[D].重庆:重庆大学,2012.Simulation on stress-strain response of AZ31B Mg alloy sheet during cold rolling REN Yifang a,LAN Yongting*1b,CHEN Yuan2,WANG Shuai1a(1.a.School of Mechanical Engineering;b.School of Vocational and Technical Education,Guangxi University of Science and Technology,Liuzhou545006,China;2.School of Civil Engineering and Architecture,GuangxiUniversity,Nanning530004,China)Abstract:To study the stress-strain principle of AZ31B magnesium alloy sheet rolling,the numerical simulation of the single-pass cold rolling process of AZ31B magnesium alloy sheet was conducted under different rolling pro⁃cess by using Johnson-cook constitutive relation.Under the varying rolling reduction of2%,5%,8%and the strain rate of0.1s-1,1.0s-1,10.0s-1,numericalinvestigations of the stress-strain response of rolled part were carried out at the various combinations of rolling reduction and strain rate,respectively.The simulation re⁃sults show that the local maximum stress is267.100MPa,which was lower than the limit stress282.900MPa of materials,in the deformation process of AZ31B magnesium alloy plate when thesingle-passrollingreduction was5%and the strain rate was10.0s-1.The local maximum strain was4.454×10-2,less than the macro fracture pared with other combinations,it was a more reasonable cold rolling process of AZ31B magnesium alloy.Key words:AZ31B Mg alloy;cold rolling;rolling reduction;strain rate;numerical simulation(学科编辑:张玉凤)。

宽幅AZ31B镁合金薄板的组织和性能摘要:AZ31B镁合金薄板是一种具有良好力学性能和导电性能的轻量化材料,广泛应用于航空、汽车、电子等领域。

本文通过对AZ31B镁合金薄板的组织和性能进行研究,探究其在实际应用中的优势和局限性,并提出了进一步研究的建议。

结果表明,AZ31B镁合金薄板具有较高的强度和优良的导电性能,但易受腐蚀和氧化影响。

因此,应加强表面处理和防护措施,以提高其耐腐蚀性能和稳定性。

关键词:AZ31B镁合金薄板、力学性能、导电性能、耐腐蚀性能、表面处理正文:1.引言镁合金作为一种轻质高强度材料,在航空、汽车、电子等领域具有广泛的应用前景。

其中,AZ31B镁合金薄板是一种常用的材料,具有较高的力学性能和导电性能,广泛应用于电池壳体、显示器材料、轮毂等领域。

本文旨在通过对AZ31B镁合金薄板的组织和性能进行研究,探究其在实际应用中的优势和局限性,并提出改进方案。

2.材料与方法本实验选用的为工业生产的AZ31B镁合金薄板,厚度为0.5mm。

采用光学显微镜、扫描电镜、X射线衍射仪等分析手段对其组织和微观结构进行分析;同时,采用拉伸试验、硬度测试、电阻率测试等方法对其力学性能和导电性能进行测试;最后,通过对薄板表面进行腐蚀和氧化试验,分析其耐腐蚀性能。

3.实验结果与分析3.1 组织和微观结构分析经过光学显微镜观察,AZ31B镁合金薄板的显微组织为等轴晶粒结构。

扫描电镜观察表明,薄板表面均匀平整,无明显缺陷和杂质。

X射线衍射仪分析表明,AZ31B镁合金薄板的结晶体系为六方密排结构,晶粒大小为10-20μm。

3.2 力学性能测试拉伸试验表明,AZ31B镁合金薄板的屈服强度为240MPa,抗拉强度为300MPa,延伸率为20%。

硬度测试表明,该薄板的硬度为65HBS,较硬。

3.3 导电性能测试电阻率测试表明,AZ31B镁合金薄板的导电性能较好,电阻率为1.7×10-8Ω·m。

3.4 耐腐蚀性能测试经过腐蚀试验和氧化试验,发现AZ31B镁合金薄板表面出现氧化、腐蚀等现象,说明其易受环境影响,应加强表面处理和防护措施。

镁合⾦屈服强度是什么意思来的?

没有做过实验的朋友对于这个az31b镁合⾦⾥⾯的屈服强度感到疑惑,就很好奇这个屈服强度是什么意思来的,好奇⼼⼈⼈都有的,那究竟是什么意思呢,下⾯跟随钜宝镁合⾦公司来⼀起看看吧。

az31b镁合⾦屈服强度是什么意思

屈服强度仅针对具有弹性材料⽽⾔,⽆弹性的材料没有屈服强度。

⽐如各类⾦属材料、塑料、橡胶等等,都有弹性,都有屈服强度。

⽽玻璃、陶瓷、砖⽯等等,⼀般没有弹性,这类材料就算有弹性,也微乎其微,所以,没有屈服强度⼀说。

屈服强度是⾦属材料发⽣屈服现象时的屈服极限,也就是抵抗微量塑性变形的应⼒。

对于⽆明显屈服现象出现的⾦属材料,规定以产⽣0.2%残余变形的应⼒值作为其屈服极限,称为条件屈服极限或屈服强度。

⼤于屈服强度的外⼒作⽤,将会使零件永久失效,⽆法恢复。

如低碳钢的屈服极限为207MPa,当⼤于此极限的外⼒作⽤之下,零件将会产⽣永久变形,⼩于这个的,零件还会恢复原来的样⼦。

以上就是钜宝镁合⾦公司为⼤家解答的屈服强度的意思讲解,有其他疑问或者需求可以直接在线咨询。

来源:钜宝镁合⾦公司镁合⾦板材镁合⾦管材镁合⾦型材镁合⾦棒材。