危险和有害因素辨识及安全检查(ppt)

- 格式:ppt

- 大小:21.12 MB

- 文档页数:117

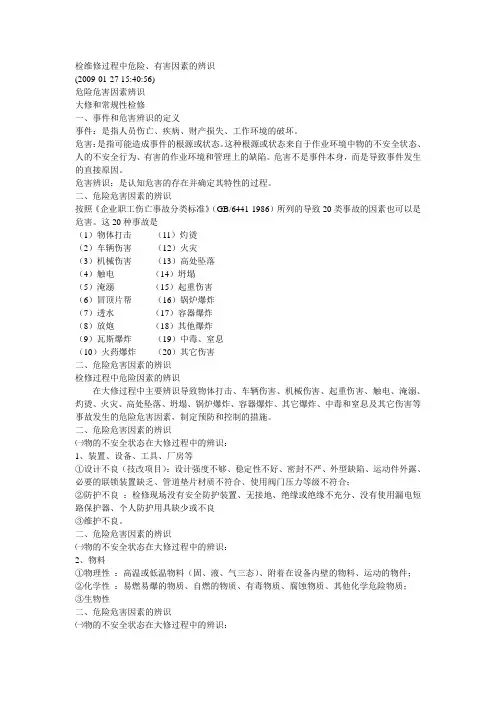

检维修过程中危险、有害因素的辨识(2009-01-27 15:40:56)危险危害因素辨识大修和常规性检修一、事件和危害辨识的定义事件:是指人员伤亡、疾病、财产损失、工作环境的破坏。

危害:是指可能造成事件的根源或状态。

这种根源或状态来自于作业环境中物的不安全状态、人的不安全行为、有害的作业环境和管理上的缺陷。

危害不是事件本身,而是导致事件发生的直接原因。

危害辨识:是认知危害的存在并确定其特性的过程。

二、危险危害因素的辨识按照《企业职工伤亡事故分类标准》(GB/6441-1986)所列的导致20类事故的因素也可以是危害。

这20种事故是(1)物体打击(11)灼烫(2)车辆伤害(12)火灾(3)机械伤害(13)高处坠落(4)触电(14)坍塌(5)淹溺(15)起重伤害(6)冒顶片帮(16)锅炉爆炸(7)透水(17)容器爆炸(8)放炮(18)其他爆炸(9)瓦斯爆炸(19)中毒、窒息(10)火药爆炸(20)其它伤害二、危险危害因素的辨识检修过程中危险因素的辨识在大修过程中主要辨识导致物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息及其它伤害等事故发生的危险危害因素,制定预防和控制的措施。

二、危险危害因素的辨识㈠物的不安全状态在大修过程中的辨识:1、装置、设备、工具、厂房等①设计不良(技改项目):设计强度不够、稳定性不好、密封不严、外型缺陷、运动件外露、必要的联锁装置缺乏、管道垫片材质不符合、使用阀门压力等级不符合;②防护不良:检修现场没有安全防护装置、无接地、绝缘或绝缘不充分、没有使用漏电短路保护器、个人防护用具缺少或不良③维护不良。

二、危险危害因素的辨识㈠物的不安全状态在大修过程中的辨识:2、物料①物理性:高温或低温物料(固、液、气三态)、附着在设备内壁的物料、运动的物件;②化学性:易燃易爆的物质、自燃的物质、有毒物质、腐蚀物质、其他化学危险物质;③生物性二、危险危害因素的辨识㈠物的不安全状态在大修过程中的辨识:振动或晃动引起物件的掉落危害。

附件2危险有害因素辨识危险、有害因素是指可能造成人员伤亡、疾病、财产损失、工作环境破坏的根源或状态。

这种“根源或状态”来自作业环境中物的不安全状态、人的不安全行为、有害的作业环境和管理上的缺陷。

危险、有害因素识别也称之为危险、有害因素辨识,是认知危险、有害因素的存在并确定其特性的过程。

一、危险有害因素参照《生产过程危险和有害因素分类》(GBT13861—2009)、《企业职工伤亡事故分类标准》(GB6441—1986附录A6、附录A7)。

二、安全设施《危险化学品重大危险源监督管理暂行规定》(国家安全监管总局令第40号)、《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》(安监总管三〔2009〕116号)、《第二批重点监管危险化工工艺重点监控参数、安全控制基本要求及推荐的控制方案》(安监总管三〔2013〕3号)、《关于印发首批重点监管的危险化学品安全措施和应急处置原则的通知》(安监总厅管三〔2011〕142号)、《第二批重点监管的危险化学品安全措施和应急处置原则》(安监总管三〔2013〕12号)要求的“两重点一重大”生产装置安全联锁、自控、监控设施;《危险化学品建..设项目安全设施设计专篇编制导则》(安监总厅管三〔2013〕39号)规定的预防事故安全设施、控制事故安全设施、减少与消除事故影响安全设施。

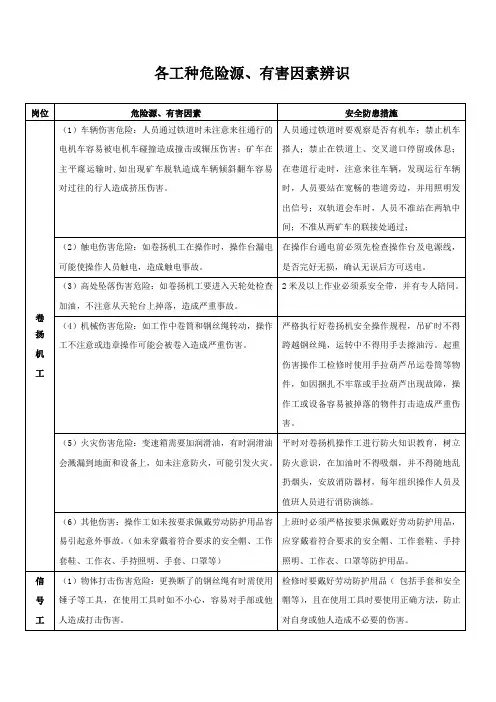

三、危险、有害因素辨识和风险评价方法危险、有害因素辨识过程要结合企业安全生产责任制制度,根据岗位职责,按岗位单元和危险作业步骤进行辨识,体现全员、全过程、全天候、全方位原则。

(一)工作危害分析(JHA)。

八大危险作业活动、六个重要过程的危险、有害因素辨识和风险评价建议使用此诊断方法。

1.工作危害分析(JHA)又称工作安全分析(JSA),是目前欧美企业在安全管理中使用最普遍的一种作业安全分析与控制的管理工具。

是为了识别和控制操作危害的预防性工作流程。

通过对工作过程的逐步分析,找出其多余的、有危险的工作步骤和工作设备/设施,进行控制和预防。