铅锌尾矿主要成分

- 格式:docx

- 大小:3.39 KB

- 文档页数:2

某铅锌老尾矿的资源回收摘要:某尾矿中锌、硫、铁含量较高,具有回收的可行性。

尾矿中的主要金属矿物硫铁矿粒度较粗,大部分已单体解离,而锌主要以铁闪锌矿形式存在,粒度细微,充分单体解离难度较大,选矿试验表明在即使细磨也难以生产出合格的锌精矿。

工业试验表明,采用硫化钠抑锌浮硫,高效射流浮选机选锌的浮选流程,可生产出合格的硫精矿及粗锌精矿产品。

关键词:铅锌尾矿资源回收工业试验某铅锌企业筹建之初时选矿工艺较为落后,不仅铅、锌的回收率不高,且未回收其它伴生有价矿物,尾矿中的有价组分含量较高。

随着矿产品价格不断提高和环保要求日趋严格,在经济利益与尾矿堆存压力的双重驱动下,该企业拟逐步回收老尾矿中的有价矿物,因此有必要探讨尾矿中有价矿物综合回收的可行性,并确定工艺流程。

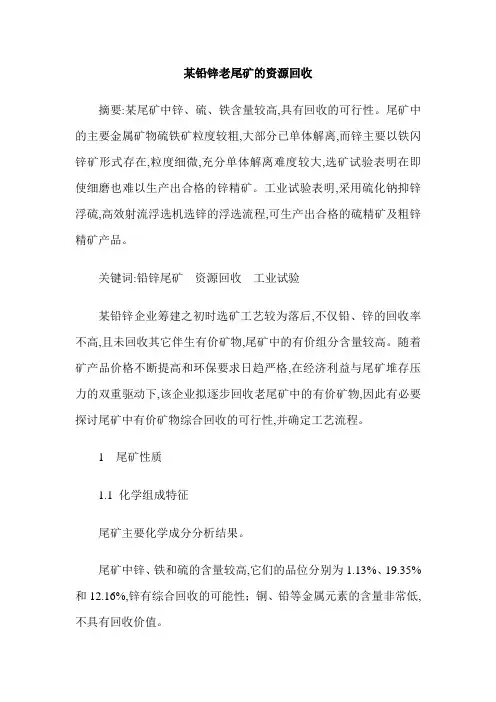

1 尾矿性质1.1 化学组成特征尾矿主要化学成分分析结果。

尾矿中锌、铁和硫的含量较高,它们的品位分别为1.13%、19.35%和12.16%,锌有综合回收的可能性;铜、铅等金属元素的含量非常低,不具有回收价值。

1.2 矿物组成特征尾矿矿物组成及相对含量。

从表2可以看出,金属矿物以磁黄铁矿和黄铁矿为主,其矿物量合计为23.30%,其次是磁铁矿和闪锌矿,矿物量分别为3.89%和2.90%,其它金属矿物含量都比较低。

脉石矿物主要为石英、辉石、石榴石、长石,其次是方解石等。

1.3 主要金属矿物特征显微镜下观察表明,主要回收的矿物产出特征如下。

磁黄铁矿的粒度相对较粗,大部分磁黄铁矿以粒度不等的单体形式存在;少量磁黄铁矿与样品中少量闪锌矿、黄铜矿关系密切;部分粗粒磁黄铁矿中包裹有细粒不规则状黄铜矿、闪锌矿和脉石矿物;少量细粒磁黄铁矿与细粒闪锌矿、黄铜矿共生,或呈残留体形式分布在闪锌矿边部。

黄铁矿在原矿样品中主要以中粗粒的单体形式存在。

多数闪锌矿是以连生体的形式产出,其中以与硫矿物连生为主,其次是与脉石矿物组成贫连生体的形式产出。

大部分闪锌矿的产出粒度较细,且以微细粒为主,闪锌矿充分单体解离需要较细的磨矿细度,锌回收的难度较大。

何为铅锌尾矿,可否用作水泥原料

铅锌尾矿是铅锌矿选矿后排出的粉状废渣,细度120目筛筛余在15%左右,并具有一定的可塑性,塑性指数可达13.5以上,对生料成球有一定的益处。

一般中等规模的铅锌选矿厂年排放尾矿量在3~5万t左右。

这些废弃的尾矿不仅会占用大量土地,还会对附近的河流造成一定的污染,因此应加强对铅锌尾矿的综合利用。

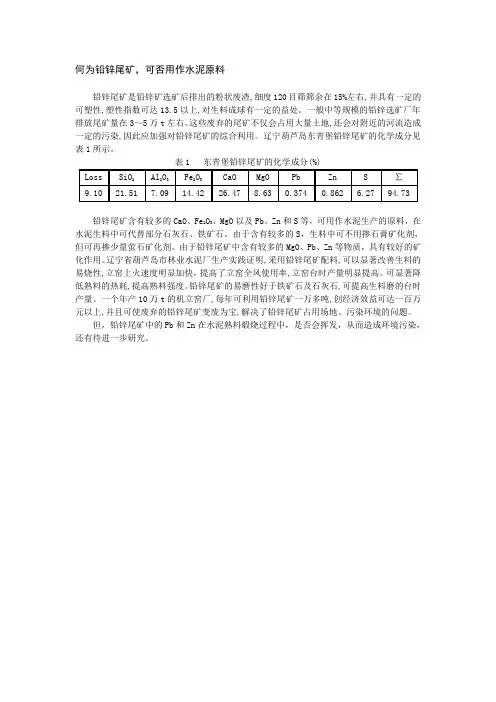

辽宁葫芦岛东青堡铅锌尾矿的化学成分见表1所示。

表1 东青堡铅锌尾矿的化学成分(%)

铅锌尾矿含有较多的CaO、Fe2O3、MgO以及Pb、Zn和S等,可用作水泥生产的原料,在水泥生料中可代替部分石灰石、铁矿石。

由于含有较多的S,生料中可不用掺石膏矿化剂,但可再掺少量萤石矿化剂。

由于铅锌尾矿中含有较多的MgO、Pb、Zn等物质,具有较好的矿化作用。

辽宁省葫芦岛市林业水泥厂生产实践证明,采用铅锌尾矿配料,可以显著改善生料的易烧性,立窑上火速度明显加快,提高了立窑全风使用率,立窑台时产量明显提高。

可显著降低熟料的热耗,提高熟料强度。

铅锌尾矿的易磨性好于铁矿石及石灰石,可提高生料磨的台时产量。

一个年产10万t的机立窑厂,每年可利用铅锌尾矿一万多吨,创经济效益可达一百万元以上,并且可使废弃的铅锌尾矿变废为宝,解决了铅锌尾矿占用场地、污染环境的问题。

但,铅锌尾矿中的Pb和Zn在水泥熟料煅烧过程中,是否会挥发,从而造成环境污染,还有待进一步研究。

铅锌尾矿回收银、回收钨实例一、从铅锌尾矿中回收银八家子铅锌矿选矿尾矿堆存量300万t以上,其中银含量较高,达69.94g/t,将其再磨至-0.053mm91.6%解离银,用碳酸钠作调整剂(3000g/t),丁铵黑药(53g/t)和丁黄药(63g/t)作捕收剂,2号油(8g/t)作起泡剂,栲胶(100g/t)作抑制剂,浮选出含银精矿,品位达1193.85g/t,回收率63.74%。

按尾矿处理量800t/d,年生产天数250天计,每年可回收银8.92t,产值约223万元。

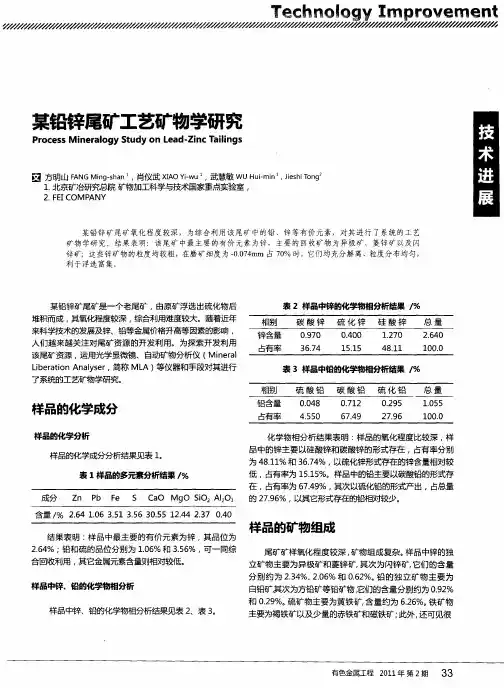

二、从铅锌尾矿中回收钨宝山铅锌银矿为一综合矿床,选矿厂处理的矿石分别来自原生矿体和风化矿体。

矿石中的主要有用矿物为黄铜矿、辉钼矿、方铅矿、闪锌矿、辉铋矿、黄铁矿、白钨矿、黑钨矿等;主要脉石矿物为钙铝榴石、钙铁榴石、石英、方解石、辉石、角闪石、高岭土等。

选厂硫化矿浮选尾矿中含有低品位钨矿物,主要是白钨矿。

原生矿浮选铅锌后的尾矿中含0.127%的WO3,其中白钨矿约占81%,黑钨矿占16%,钨华占3%。

白钨矿的粒度80%集中在-0.074m m+0.037mm内;黑钨矿的粒度65%集中在-0.037mm+0.019mm内。

原生矿浮选尾矿中的主要矿物含量及粒度组成分别见表1、表2。

表1 原生矿浮选尾矿主要矿物含量(%)表2 原生矿浮选尾矿粒度组成与金属分布风化矿石浮选尾矿的性质与原生矿类似,WO含量为0.134%,但黑钨矿的含3量比原生矿的稍高,约占25%。

白钨矿的粒度较细,大部分集中在-0.074mm+0.019mm之间。

脉石矿物以钙铁辉石为主并有较多的长石和铁矿物。

试验研究表明,选用旋流器、螺旋溜槽及摇床富集浮选尾矿中的钨矿物,可减少白钨浮选药剂消耗和及早回收黑钨矿。

即尾矿先用短锥水力旋流器分级后螺旋溜槽选出粗精矿,粗精矿用摇床选出黑钨矿然后再浮选白钨矿,见图1,可获含量为47.29%~50.56%、回收率为18.62%~20.18%的精矿,同时选出产得WO3率为26.95%~34.027%的需再进行白钨浮选的粗精矿,与单一浮选相比,浮选白钨的矿量减少了73.05%~65.97%,从而可大量节省药剂用量,降低选矿成本。

铅锌选矿尾矿治理措施引言铅锌选矿是一种常见的矿石处理过程,其产生的尾矿对环境会产生一定的不良影响。

因此,铅锌选矿尾矿的治理是十分重要的。

本文将介绍一些常见的铅锌选矿尾矿治理措施。

尾矿特性在选择适当的尾矿治理措施之前,我们需要了解铅锌选矿尾矿的特性。

铅锌选矿尾矿通常含有细粒度的矿物颗粒,还含有一定数量的重金属元素。

这些特性对尾矿的处理和回收产生了一定的难度。

尾矿处理技术浸出技术浸出技术是一种将目标金属从尾矿中溶解出来的处理方法。

铅锌选矿尾矿可使用硫酸浸出法进行处理。

这种方法的优点是操作简单,回收率较高。

具体方法是将尾矿与稀硫酸反应,将溶解出的金属与溶液分离。

浮选技术浮选技术是目前常用的铅锌尾矿处理方法之一。

该方法通过给尾矿添加适当的浮选剂,使金属矿物颗粒浮于液体表面,然后通过气泡的作用,将浮选物与尾矿分离。

浮选技术对尾矿中的金属回收率较高,处理效果较好。

重金属离子沉淀技术针对铅锌尾矿中重金属元素的特点,重金属离子沉淀技术是一种常用的处理方法。

这种技术通过添加沉淀剂,能够将溶解在尾矿中的重金属离子沉淀下来,达到净化尾矿的目的。

磁选技术磁选技术可以用于将尾矿中的磁性物质从非磁性物质中分离出来。

这种方法适用于铅锌尾矿中含有磁性矿物的情况。

磁选技术对铅锌尾矿的处理效果显著,可以实现高效的分离和回收。

复合处理技术为了使铅锌尾矿的处理效果更好,一些研究人员提出了一些复合处理技术。

例如,浮选与磁选相结合,可以实现更高的回收率和更好的分离效果。

尾矿回收利用除了治理尾矿,我们还可以通过回收利用的方式更加合理地处理铅锌尾矿。

铅锌尾矿中通常含有一些有价值的金属元素,如铅、锌等。

通过合适的工艺流程,可以将这些金属元素从尾矿中回收出来,提高资源利用效率。

结论铅锌选矿尾矿的治理是对环境保护至关重要的一个环节。

本文介绍了一些常见的铅锌选矿尾矿治理措施,包括浸出技术、浮选技术、重金属离子沉淀技术、磁选技术以及复合处理技术。

同时,我们还强调了尾矿回收利用的重要性,提高资源利用效率。

福建省某铅锌选厂尾矿综合回收试验研究报告本次试验研究旨在对福建省某铅锌选厂尾矿进行综合回收,通过实验收集数据,分析尾矿中的成分及其特性,确定综合回收方案,提高尾矿的利用率和资源回收率。

一、试验材料本次试验所使用的尾矿来自福建省某铅锌选厂,经过初步处理后得到,其主要成分为二氧化硅、铁、铅、含锌物、钼、铬等。

矿物结构主要由黄铜矿、闪锌矿、黄铁矿等组成。

二、试验方法1、浸出试验将分别将尾矿和去离子水按照1:10的比例混合,用搅拌器进行搅拌,并且在70℃的恒温平板上进行浸出试验,试验时间为6小时。

2、浮选试验首先进行一次初选,将药剂A原液和尾矿按1:1.5的比例混合,矿浆经过搅拌后,放置5分钟,再用上层石油醚(90%)浮选一次,废弃掉泡沫层后,取出后进行后选试验。

对所得的底渣加入药剂B原液,并搅拌3分钟,进行浮选,取上层泡沫层,并放置20分钟,最终得到尾渣和泡沫两部分样品,进行元素分析。

3、磁选试验采取弱磁选的方法,先是用2000高斯进行一步磁选,再用4000高斯进行二步磁选。

三、试验结果1、浸出试验经过6小时的浸出试验,将泡沫过滤,斑点中含有铅、锌元素。

2、浮选试验经过初选后,废弃掉了少量泡沫,保存下来的底渣进行后选试验,泡沫中含有锌元素,底渣中含有铁、铅、锌、钼、铬等元素。

根据试验所得数据,针对不同的元素特性,调整了药剂配比,效果良好。

利用的药剂种类有黄药、丁香油和五分子。

3、磁选试验尾渣中含有少量铁元素,可以通过磁选达到分离的目的。

四、结论本次试验以福建省某铅锌选厂尾矿为材料,采取浸出、浮选和磁选等手段,实现了尾矿的综合回收。

各项试验结果表明,利用科学的方法,尾矿中的多种有价元素均可以综合回收,达到了提高尾矿的利用率和资源回收率的目的。

本福建省某铅锌选厂尾矿综合回收试验研究中,进行了浸出试验、浮选试验、磁选试验等多项实验,收集了大量的数据。

下面列出相关数据并进行分析。

1、浸出试验经过6小时的浸出试验,将泡沫过滤,斑点中含有铅、锌元素。

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。

我们只说喜欢,就算喜欢也是偷偷摸摸的。

”6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。

”7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。

8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。

9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。

铅锌矿尾矿处理一、尾矿物理组成铅锌矿经过浮选工艺后得到铅精矿、锌精矿和尾矿。

浮选后的尾矿主要是由SiO2、Al2O3、K2O组成(石英和绢云母)的粘稠的矿浆,尾矿平均粒度79.7um,密度2.7,矿浆浓度18%左右,稠度22%左右。

二、尾矿常用的处理方法尾矿是矿山生产选矿后的废弃物,采用尾矿库处置尾矿的矿厂,需要在开采矿区范围内建设与矿山生产规模相适应的尾矿库,投资巨大,现在一般的矿厂都采用泵体直接抽取尾矿矿浆至尾矿库存储,但是由于尾矿直接携带超标的重金属等污染物质及残存的选矿药剂对环境容易造成污染,并有相当的安全隐患,所以国家考虑到环保安全的要求,提倡使用尾矿干式堆存法,尾矿干式堆存法是指尾矿经脱水设备处理后产出的高浓度膏体尾砂,尾砂可脱水到不可泵送的湿度。

尾矿脱水后采用干法输送和堆存,然后用推土机推平压实,这就可形成不饱和致密的尾矿堆,而不需要尾矿库。

该方法具有基建投资少、维护简便、综合成本低及安全性高等特点。

使用尾矿干式堆存法时,采用矿山排放的含大量水的尾矿经泵输送到旋流器中分级,分级的高浓度粗粒经过缓冲槽进入过滤机分离,稀的细颗粒进入浓密机经加药装置送入絮凝剂沉淀后再次进入过滤1.“噢,居然有土龙肉,给我一块!”2.老人们都笑了,自巨石上起身。

而那些身材健壮如虎的成年人则是一阵笑骂,数落着自己的孩子,拎着骨棒与阔剑也快步向自家中走去。

铅、锌矿石分为硫化矿及氧化矿两大类。

全世界所产的铅和锌金属绝大部分是从硫化矿中冶炼出来的,很少一部分是从氧化矿中提取的。

因为硫化铅、锌矿的储量和分布的广度远远大于氧化铅、锌矿。

硫化铅矿的主要组成矿物为方铅矿,属原生矿,分布最广。

全部是铅矿物的单金属矿在自然界很少遇到,铅矿物多与其他金属矿物共生组成多金属矿石。

硫化铅矿中通常共生的有辉银矿及闪锌矿,其含银率高者称银铅矿,含锌率高者名为铅锌矿。

此外,还常伴有黄铁矿、黄铜矿、硫砷铁矿和其他硫化物。

氧化铅矿的主要组成矿物是白铅矿及铅矾,均属次生矿物.是原生矿受风化作用及含有碳酸盐的地下水的作用而逐渐变成的。

由于成因不同,氧化铅矿常产于铅矿体的上层,硫化铅矿则产于下层。

锌矿石按其所含锌矿物不同亦分为硫化矿与氧化矿两种。

在硫化矿中锌呈闪锌矿或铁闪锌矿状态存在.最多的还是闪锌矿。

在氧化矿中锌多呈菱锌矿与硅锌矿状态存在。

氧化矿是硫化矿经长期风化转变形成的。

同铅矿物一样,单一的锌矿床发现的很少,一般多与其他金属硫化矿共生,最常见的有铅锌矿、铜锌矿、铜铅锌矿等,还常与黄铁矿伴生。

铅锌选矿尾矿治理工程方案一、尾矿的特点与问题铅锌选矿过程中产生的尾矿主要包括废石、砂板矿、硫化渣、尾砂等。

这些尾矿在矿产资源的开发利用过程中,既包含了有价值的铅锌矿物资源,又含有一定的废弃物,且含有大量氧化铁、硫化铁等有害物质。

如果将这些尾矿乱放或者不加以合理治理,将严重影响周围生态环境和居民的生活。

目前,铅锌尾矿的主要问题有:1.尾矿占地面积大,无法有效利用。

2.含有大量的氧化铁、硫化铁等化学成分,对环境造成污染。

3.尾矿中仍含有未完全提取的有价值的铅锌矿物资源,未进行全面利用和回收。

以上问题都需要通过科学的工程方案来进行解决。

二、尾矿治理原则在进行铅锌选矿尾矿治理工程方案设计之前,首先需要明确治理的原则:1.资源化利用。

尽量利用现有尾矿中的有价值金属矿物资源,最大限度实现资源的再利用。

2.减量化处理。

对废石、砂板矿等进行合理处理,减少其对环境的影响。

3.环境友好。

尾矿治理工程需要保护周围生态环境,减少对环境的污染。

三、尾矿治理工程方案设计1.尾矿的分选针对尾矿中含有未完全提取的有价值的铅锌矿物资源,可以通过重选、浮选等方法进行分选,将有价值的矿石资源进行集中处理,从而达到资源化利用的目的。

2.尾矿的填埋处理对于废石、砂板矿等无价值的尾矿,可以进行填埋处理,将其处理成符合环境要求的填埋土,同时对填埋场进行监测和管理,以保护周围生态环境。

3.尾矿的资源化利用对于尾矿中含有铅锌矿物资源的部分,可以通过化学浸出、冶炼等方法进行资源化利用,从而实现资源的再利用,减少对自然资源的开采。

4.环境保护在进行尾矿处理过程中,需要特别关注对环境的保护。

采取合理的防护和监测措施,确保尾矿处理过程中不会对周围的生态环境造成影响。

四、尾矿治理工程实施1.技术设备的选用对于尾矿分选、填埋处理、资源化利用等工序,需要选用合适的技术设备,以确保工程实施的顺利进行。

需要选择高效、环保的设备,以满足尾矿处理工程的要求。

2.工程布局设计尾矿治理工程的布局设计需要考虑对周围环境的影响,合理选择工程场地,确保尾矿处理过程对周围环境和居民生活的影响最小。

铅锌尾矿砂中二氧化硅正常值概述说明以及解释1. 引言1.1 概述铅锌尾矿砂是一种通过金属冶炼过程产生的工业废弃物,含有大量的金属元素和其他无用杂质。

其中,二氧化硅是常见的一个成分,其存在形式及含量对尾矿砂的处理和利用具有重要影响。

因此,了解二氧化硅的正常值在铅锌尾矿砂中的含量变化规律以及相关影响因素成为本文探讨的焦点。

1.2 文章结构本文将从铅锌尾矿砂特点、二氧化硅在铅锌尾矿砂中的存在形式以及定义与意义三个方面进行详细阐述。

接着,介绍所采用的实验方法与数据处理技术,并对得到的结果进行分析与讨论。

最后,根据实验结果总结结论并展望未来可能的进一步工作。

1.3 目的本文旨在探究铅锌尾矿砂中二氧化硅正常值大小范围,以更深入地了解其在该类废弃物中的存在情况,并分析影响二氧化硅含量的因素。

通过本研究的成果,可以为尾矿砂处理和利用提供参考依据,促进环境保护和资源循环利用的可持续发展。

2. 正文:2.1 铅锌尾矿砂的特点:铅锌尾矿砂是由冶炼和提取铅和锌过程中产生的废弃物,通常含有多种金属元素和非金属成分。

这些尾矿砂在处理过程中往往需要进行精选、浮选和干排等步骤,以去除杂质并提高金属含量。

然而,在这些处理过程中,二氧化硅也会以一定形式存在于铅锌尾矿砂中。

2.2 二氧化硅在铅锌尾矿砂中的存在形式:二氧化硅在铅锌尾矿砂中可以以晶体形式或非晶态胶体形式存在。

晶体形式的二氧化硅主要以水合硅酸盐、黏土或其他硅酸盐的结晶化合物出现;而非晶态胶体形式的二氧化硅则表现为胶体颗粒、3. 实验方法与数据分析:3.1 样品收集与准备:在进行本研究时,我们从铅锌尾矿砂样本中采集了一定量的样品。

为了确保样品具有代表性,我们选择了多个不同来源的铅锌尾矿砂作为样本。

然后,我们对这些样品进行了详细的物理和化学分析。

在样品收集过程中,我们首先将铅锌尾矿砂样本进行粉碎和混合,以确保得到均匀的样品。

然后,我们根据实验需要取出适量的混合样品。

3.2 实验步骤与技术路线:为了确定铅锌尾矿砂中二氧化硅的含量,我们使用了标准实验方法和技术路线进行操作。

铅锌尾矿主要成分铅锌尾矿是指从铅锌矿石经过矿山选矿过程后所得到的废弃物。

铅锌尾矿主要成分包括铅、锌、铁、硫等元素。

下面将对铅锌尾矿的主要成分进行详细介绍。

1. 铅(Pb):铅是铅锌尾矿的主要成分之一。

铅是一种重金属,具有较高的密度和延展性。

在自然界中,铅主要以铅矿石的形式存在。

铅在工业上广泛应用,主要用于制造电池、防腐蚀材料、铅酸、铅合金等。

2. 锌(Zn):锌是铅锌尾矿的另一个重要成分。

锌是一种常见的金属元素,具有良好的延展性和导电性。

锌广泛应用于制造镀锌钢板、合金材料、电池、化妆品等领域。

锌也是人体必需的微量元素之一,对于维持免疫系统和生长发育具有重要作用。

3. 铁(Fe):铁是铅锌尾矿中常见的元素之一。

铁是地壳中含量最多的金属元素,具有良好的延展性和导电性。

铁广泛应用于制造钢铁、机械设备、建筑材料等领域。

4. 硫(S):硫是铅锌尾矿中的重要成分之一。

硫是一种非金属元素,具有较高的熔点和沸点。

硫广泛应用于制造硫酸、肥料、橡胶、染料等领域。

除了以上主要成分外,铅锌尾矿还包含一些其他元素,如氧、碳、硅等。

这些元素虽然含量较低,但在一些特定的应用领域具有重要作用。

铅锌尾矿的处理和利用是一个重要的环境保护和资源回收问题。

一方面,铅锌尾矿中的有价元素如铅和锌可以通过选矿等技术手段进行回收利用,减少对自然资源的消耗。

另一方面,尾矿中的有害元素如铅和硫可以通过环保技术进行处理,以减少对环境的污染。

铅锌尾矿的处理方法主要包括浮选法、磁选法、重选法等。

浮选法是一种常用的尾矿处理方法,通过控制气泡和矿浆的物理化学性质,使铅矿和锌矿得到分离。

磁选法则利用矿石中铁矿物的磁性差异,将铅锌矿与铁矿分离。

重选法则通过矿石的比重差异,将不同密度的矿石分离。

在铅锌尾矿的处理过程中,还需要注意对尾矿中的有害元素进行处理。

例如,通过加入草酸或硫酸等酸性物质,将铅锌尾矿中的铅与硫反应生成不溶性的硫化铅沉淀,从而实现铅的分离和回收。

铅锌尾矿中有价金属的浸出研究许多铅锌尾矿中有用金属元素含量较高,如铅、银、锌、铁、铜、铁等,且随着社会发展、资源消耗,尾矿数量会越来越多。

如果对铅锌尾矿中有价金属进行回收利用,不但可以取得较好的环境效益与经济效益。

而且对于资源枯竭的铅锌矿山,尾矿的开发利用也是走出困境的一条重要渠道。

对云南会泽某铅锌矿山的尾矿进行了物相分析,其成分主要为:黄铁矿(FeS2)、闪锌矿(ZnS)、方解石(CaCO3)、白云石(CaMg(C03)2)、重钾矾(KHSO4)、方铅矿(PbS),耗酸物质含量较高。

多元素分析发现其含铁量为24.11%,含锌2.4%、含铅2.01%,达到了最低工业品位。

本文采用化学浸出与微生物浸出相互对比的方法对铅锌尾矿中有价金属Fe和Zn的浸出进行了研究,具体情况如下。

化学方法:用低浓度硫酸对铅锌尾矿进行了化学静态浸出试验,反应开始很剧烈,碳酸盐与硫酸反应,生成了很多小气泡,耗酸较多。

研究了不同粒度与不同温度对浸出率的影响。

研究了 60目、80目、100目、140目与180目5个粒级铅锌尾矿的浸出试验。

发现60目的铅锌尾矿经7 h酸浸的Zn与Fe的浸出率最高,分别达到了 96%与6.8%;粒度越大,两种金属浸出率越低。

5种不同温度浸出试验表明,温度对铅锌尾矿中Zn的浸出率影响不大,温度对Fe的浸出率有影响,温度升高,Fe的浸出率有一定的升高。

低浓度硫酸化学浸出试验表明,Zn容易被浸出,且浸出率很高,Fe的浸出率很低。

微生物方法:微生物浸出第一步是筛选出浸矿细菌。

首先,取得某硫化矿酸性矿坑废水,在实验室分离纯化出一株浸矿细菌,研究了细菌的形态和生理特征,并对其进行鉴定。

经鉴定,分离出的浸矿细菌为嗜酸氧化硫硫杆菌,为革兰氏阴性菌,专性自养且好氧,细菌大小为0.5μm×l.2μm,最适生长温度为30℃,最适初始pH为2.0。

为了使细菌适应浸出环境,对分离出的细菌进行了驯化培养,逐渐减少培养液中S粉含量,同时增加尾矿量,培养传代三次。

铅锌尾矿再次利用方案随着全球经济的发展,铅锌等有色金属的需求量不断增加,使得铅锌矿的开采量也在不断增加,而铅锌矿的开采会产生大量的尾矿,这些尾矿都含有一定的金属矿物,如果不进行回收再利用,将会直接排放到环境中,造成严重的环境污染。

因此,针对铅锌尾矿的再次利用问题,已经成为了人们关注的焦点。

本文将针对铅锌尾矿的成分及再次利用方案进行探讨。

1. 铅锌尾矿的成分铅锌尾矿的成分主要包括:Fe、Pb、Zn、Cu、Cd、Ni、Co、As、Sb、Sn等元素。

其中,铅、锌为主要的有价金属,铁及其他金属也可以作为次要有价金属利用。

2.1 浮选尾矿资源化利用铅锌矿浮选生产过程产生的尾矿中,赋存的有价矿物普遍以可浮性矿物呈现,如方铅矿、闪锌矿、闪锍矿、碳酸锌矿等。

因此,利用浮选法进行资源化利用成为了可行的方案,其主要流程为:步骤一:尾矿经过浮选法分选,将其中有价矿物分离出来。

步骤二:通过各种化学手段,将有价金属从废弃物中分离出来。

步骤三:对处理后的有价金属进行炼制加工,得到工业品。

2.2 铅锌尾矿的堆积方式改进在铅锌矿生产过程中,因矿石石质的多样性,以及浮选法等生产技术的限制,经浮选后的尾矿中还存在着含量较高的有价成分。

同时,大量的尾矿也占据了西部地区有限的土地资源,因此,可以考虑通过改进堆积方式进行尾矿的再次利用。

可行方案为:步骤一:在对尾矿的存储过程前对尾矿进行更为深入的探测,发现有价金属时,应优先对这一部分尾矿进行回收再利用,减少尾矿的总量。

步骤二:对剩余的尾矿进行浸出处理,将其中的有价金属分离出来。

步骤三:将废渣通过环保安全的方式归还到矿山中,再利用当地资源。

2.3 环境污染防治与治理虽然尾矿再次利用可以将其内含的有价成分回收利用,减少资源浪费,但也需要注意环境友好的问题,特别是在回收处理后的废渣的处理中应尽量避免造成环境污染。

可行方案为:步骤一:对尾矿的产生过程进行规范管理,降低其对环境的影响。

步骤二:建立环保设施,对铅锌矿生产过程中产生的废水、废气、废渣进行达标排放。

铅锌尾矿主要成分

铅锌尾矿是指在铅锌矿石的选矿过程中所产生的废料。

它的主要成分包括铅、锌和其他杂质。

本文将详细介绍铅锌尾矿的主要成分及其特点。

铅锌尾矿中的主要成分是铅和锌。

铅是一种重要的有色金属,具有良好的延展性和韧性。

它广泛应用于电池、防辐射材料、合金等领域。

锌也是一种重要的有色金属,具有良好的耐腐蚀性和导电性。

它主要用于镀锌、合金制造等方面。

除了铅和锌,铅锌尾矿中还含有一些其他杂质。

这些杂质包括硫、铜、银、金等。

硫是铅锌矿石中常见的元素,它会与铅和锌形成硫化物。

铜、银、金等贵金属元素在铅锌矿石中含量较少,但在尾矿中仍然存在一定的含量。

铅锌尾矿的主要特点是含有大量的无用矿石。

在铅锌矿石的选矿过程中,矿石经过破碎、磨矿、浮选等工艺,将有用的矿石分离出来,形成铅锌精矿。

而无用的矿石则成为尾矿。

尾矿中的有用矿石含量较低,需要进行进一步的处理才能提取出有用的金属元素。

铅锌尾矿的处理方法有多种。

常见的处理方法包括浮选、重选、磁选、化学浸出等。

浮选是一种常用的尾矿处理方法,通过气泡吸附的方式将有用矿石与无用矿石分离。

重选是一种通过重力分离的方法,利用不同矿石的比重差异将有用矿石与无用矿石分离。

磁选则

是利用磁性的差异将有用矿石与无用矿石分离。

化学浸出是一种利用化学方法将有用矿石中的金属元素溶解出来的方法。

尾矿的处理过程中需要注意环境保护。

铅锌尾矿中含有一定的有毒元素,如铅、锌等。

这些有毒元素如果未经妥善处理就会对环境造成污染。

因此,在尾矿处理过程中需要采取措施,将有毒元素尽可能地转化为无毒或低毒的物质,以减少对环境的影响。

铅锌尾矿是铅锌矿石选矿过程中产生的废料,其主要成分是铅和锌。

除了铅和锌,尾矿中还含有一些其他杂质。

铅锌尾矿的处理方法有多种,其中包括浮选、重选、磁选、化学浸出等。

在尾矿处理过程中需要注意环境保护,将有毒元素转化为无毒或低毒的物质。

通过合理的处理方法,可以实现尾矿资源的有效利用,减少对环境的污染。