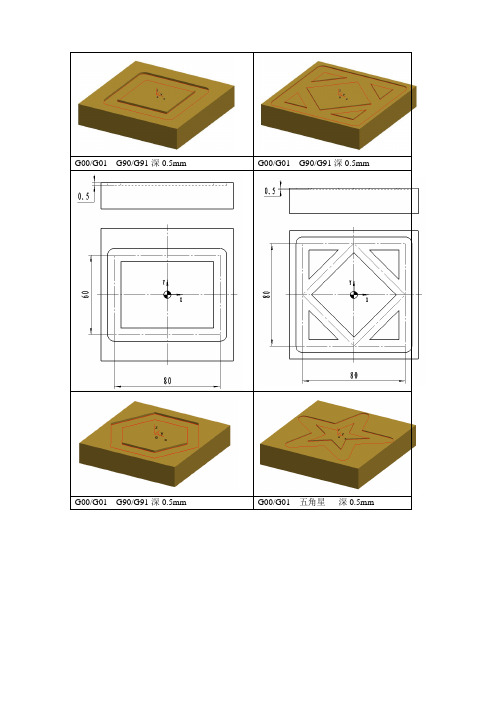

试切件分步加工图

- 格式:doc

- 大小:150.00 KB

- 文档页数:4

完整版)生产机器加工件工艺流程图

概述:

本文档旨在提供关于生产机器加工件的工艺流程图的完整版。

通过详细描述每个步骤和相应的操作,工艺流程图可以帮助生产人员了解加工件的制造过程。

流程图:

下面是生产机器加工件的工艺流程图的完整版:

1.设计阶段:

与客户讨论机器加工件的需求和规格;

制定设计方案;

使用CAD软件绘制机器加工件的设计图。

2.原材料采购:

根据设计图所需的材料,选择合适的原材料;

与供应商联系,采购所需的原材料。

3.材料准备:

检查原材料的质量和规格;

进行必要的材料处理,如切割、研磨等。

4.加工工艺:

将原材料放入机器加工设备中;

根据设计图进行机器加工,如铣削、钻孔等;

检查加工过程中的尺寸和表面质量。

5.热处理(可选):

根据需要,对加工件进行热处理,如淬火、回火等;控制加热和冷却过程以达到所需的材料性能。

6.表面处理:

清洁加工件表面;

进行必要的表面处理,如喷涂、镀金属等。

7.检验和质量控制:

进行加工件的尺寸测量和外观检查;

根据规定的标准和要求,进行质量控制。

8.组装和包装:

如有需要,将多个加工件进行组装;

进行产品的包装和标识。

9.发货:

根据订单要求,安排产品的发货;

运输产品到指定的目的地。

总结:

本文档提供了生产机器加工件工艺流程图的完整版。

通过按照这个流程图进行操作,生产人员能够正确有效地加工和制造机器加工件。

该流程图需要根据具体情况进行调整和优化,以满足特定的产品要求。

试切样题及评分标准一、工具、刀具及工件毛坯(参考) 1、活顶尖 2、A2.5中心钻3、外圆端面车刀:(株洲钻石)说明 :方柄(20×20×125)、刀尖角35º、主偏角93º。

参考刀具型号:MVJNR2020K16参考刀片型号:VNMG160408-DF4、外螺纹车刀:(株洲钻石)说明 :方柄(20×20×125)、牙形角60º、螺距2mm。

参考刀具型号:SWR2020K16 参考刀片型号:RT16.01W-2GMabLhse20201252025 45ah bL s 202020125255、毛坯:Φ30Χ826、评分标准:该考评任务共10分。

工件合格满分10分;文明生产、规范操作、工艺处理为扣分制,根据扣分项,最多扣6分。

二、评分表:一、工件(配分:10分) 序号 检测精度 允差(mm)实测(mm)配分评分标准(扣完为止) 得分 1 Φ20 -0.03 2 每超差0.02扣0.5分 2 Φ25 -0.03 2 每超差0.02扣0.5分 3 直径尺寸 Φ28 -0.03 2 每超差0.02扣0.5分 4 75 ±0.1 0.5 每超差0.1扣0.2分 5 69 ±0.1 0.5 每超差0.1扣0.2分 6 长度尺寸 54 ±0.1 0.5 每超差0.1扣0.2分 7螺纹尺寸M24×22.5通、止、长度不合格各扣0.5二、规范操作 、文明生产、加工工艺(扣分:合扣6分)1文明 生产 1、着装规范,未受伤。

2、刀具、工具、量具的放置正确。

3、工件装夹、刀具安装规范。

4、正确使用量具。

5、卫生、设备保养正确。

6、关机后机床停放位置合理 发生重大安全事故、严重违反操作规程者,取消考试。

总扣3分。

每违反一条酌情扣0.5分。

扣完为止2规范操作1、开机前的检查和开机顺序正确。

2、正确对刀,回参考点,建立工件坐标系。

第2章模具零件的机械加工机械加工方法广泛地用于模具零件的制造。

根据模具设计图样中的模具零件结构要素和技术要求,制造完成一副完整模具,其工艺过程一般可分为:毛坯外形的加工,工作型面的加工;模具零部件的再加工;模具装配等。

即使采用其他工艺方法(如特种加工),仍然需要采用机械加工完成模具的粗加工、半精加工,为模具的进一步加工创造条件。

模具零件的机械加工方法有以下几种情况:普通精度零件用通用机床加工。

例如,车削、铣削、刨削、钻削、磨削等。

这些加工方法对工人的技术水平要求较高。

加工完成后要进行必要的钳工修配后再装配。

精度要求较高的模具零件用精密机床加工;形状复杂的空间曲面,采用数控机床加工;对特殊零件可考虑其它加工方法,如挤压成型加工、超塑成型加工、快速成型技术等。

用于模具机械加工的精密机床有:坐标镗床、精密平面磨床、坐标磨床等。

加工模具零件常用的数控机床有:数控铣床、加工中心、数控磨床等。

由于数控加工对工人的操作技能要求低、成品率高、加工精度高、生产率高、节省工装,工程管理容易、对设计更改的适应性强、可以实现多机床管理等一系列优点,对实现机械加工自动化,使模具生产更加合理、省力、改变模具机械加工的传统方式具有十分重要的意义、这也是今后模具发展的方向。

用机械加工方法制造模具,在工艺上应充分考虑模具零件的材料、结构形状、尺寸、精度和使用寿命等方面的要求,采用合理的加工方法和工艺路线,来保证模具的加工质量,提高生产效率、降低生产成本。

尤其应注意在模具设计和制造中,不应盲目追求模具加工精度和使用寿命的提高,否则就会导致模具生产成本提高,降低企业经济效益。

2.1模具导向零件的加工导向零件是各类模具中应用广泛的重要零件。

这些零件制造质量的好坏,将直接影响模具的制造质量和最后成型制件的质量。

因此,模具导向零件的制造技术对模具有着重要的作用。

模具的导向零件是指在组成模具的零件中,能够对模具运动零件的方向和位置起着定位作用的零件。

加工车间流程图一、引言加工车间流程图是指对加工车间内各工序及其工作流程进行图形化表示的一种工具。

通过绘制加工车间流程图,可以清晰地展示各工序之间的关系、工作流程的顺序以及物料的流动情况,有助于优化生产流程、提高生产效率和质量。

二、加工车间流程图的编制步骤1. 收集相关信息:了解加工车间的工序、工作流程、设备和物料的流动情况等相关信息。

2. 绘制流程图框架:根据收集到的信息,确定流程图的框架结构,包括工序的顺序、工序之间的关系和物料的流动路径。

3. 绘制工序节点:根据加工车间的实际情况,逐个绘制各个工序的节点,标明工序的名称和编号。

4. 绘制流程线:在各个工序节点之间绘制流程线,表示工序之间的关系和物料的流动路径。

可以使用箭头来表示流动方向。

5. 添加说明信息:在流程图中添加必要的说明信息,如工序所需的设备、工时、人员等。

6. 完善流程图:对绘制好的流程图进行检查和修正,确保图形的准确性和清晰性。

7. 审核和确认:将绘制好的流程图提交给相关人员进行审核和确认,确保流程图的准确性和可行性。

三、加工车间流程图的示例加工车间流程图示例如下:1. 工序一:原料准备- 工序编号:OP001- 工序内容:从仓库中取出原料,并进行必要的检验和准备工作。

- 所需设备:叉车、天平、质检仪器等。

- 所需人员:操作工、质检员。

2. 工序二:加工- 工序编号:OP002- 工序内容:将原料送入加工设备进行加工处理。

- 所需设备:加工设备、输送带等。

- 所需人员:操作工。

3. 工序三:质检- 工序编号:OP003- 工序内容:对加工后的产品进行质量检验,确保产品符合质量标准。

- 所需设备:质检仪器、目视检查等。

- 所需人员:质检员。

4. 工序四:包装- 工序编号:OP004- 工序内容:将质检合格的产品进行包装,包括装箱、贴标签等工作。

- 所需设备:包装机、封箱机等。

- 所需人员:包装工。

5. 工序五:成品入库- 工序编号:OP005- 工序内容:将包装好的成品送入仓库进行入库管理。

3.1图纸

(1)铣削上端面:手动加工,图纸见下。

铣削上端面用于测量平面度,平面度产生误差的原因:主轴倾斜、轴承松动。

下面

(2)铣削150x150四方:自动机工,程序、图纸见下。

(3)铣削斜3°:自动机工,程序、图纸见下

(4)铣削斜30°四方:自动机工,程序、图纸见下。

铣削150x150四方、铣削斜3°和铣削斜30°四方用于检查尺寸、粗糙度是否超差。

(5)铣削Φ110凸圆:自动机工,程序、图纸见下。

铣削Φ110凸圆用于检查圆度、粗糙度是否超差。

下面表格列举了工件的表现、产

(6)镗Φ40中心孔:自动机工,程序、图纸见下。

镗Φ40中心孔用于检查孔的圆度、孔的直线度、孔与上端面平行度是否超差。

下面

(7)镗4-Φ20孔:自动机工,程序见下。

镗4-Φ20孔用于检查孔距精度位置度、垂直、平行度是否超差。

下面表格列举了。

3.1图纸

(1)铣削上端面:手动加工,图纸见下。

铣削上端面用于测量平面度,平面度产生误差的原因:主轴倾斜、轴承松动。

下面

(2)铣削150x150四方:自动机工,程序、图纸见下。

(3)铣削斜3°:自动机工,程序、图纸见下

(4)铣削斜30°四方:自动机工,程序、图纸见下。

铣削150x150四方、铣削斜3°和铣削斜30°四方用于检查尺寸、粗糙度是否超差。

(5)铣削Φ110凸圆:自动机工,程序、图纸见下。

铣削Φ110凸圆用于检查圆度、粗糙度是否超差。

下面表格列举了工件的表现、产

(6)镗Φ40中心孔:自动机工,程序、图纸见下。

镗Φ40中心孔用于检查孔的圆度、孔的直线度、孔与上端面平行度是否超差。

下面

(7)镗4-Φ20孔:自动机工,程序见下。

镗4-Φ20孔用于检查孔距精度位置度、垂直、平行度是否超差。

下面表格列举了。