第3章 集成电路制造工艺

- 格式:ppt

- 大小:3.66 MB

- 文档页数:34

集成电路制造工艺集成电路制造工艺是一项高度复杂和精细的技术过程,它涉及到多个步骤和环节。

下面将介绍一般的集成电路制造工艺流程。

首先是晶圆制备。

晶圆是集成电路的基础材料,通常由硅材料制成。

制备晶圆需要精确的工艺和设备,包括材料分析、芯片设计、晶圆选择和切割等步骤。

在制备过程中,要保证晶圆的纯度和质量,确保芯片的正常运行。

接下来是晶圆上的图案制作。

这一步主要是通过光刻技术将芯片设计上的图案转移到晶圆上。

光刻是一种利用紫外线照射光刻胶,然后通过化学处理来形成芯片图案的技术。

在这一步中,制造工程师需要控制光刻机的参数和条件,以确保图案的精确度和清晰度。

接着是雕刻。

雕刻是将光刻后形成的图案转移到晶圆上的过程。

这里使用的是化学气相沉积或离子束雕刻等技术。

制造工程师需要精确控制雕刻机的参数,使得雕刻过程能够准确地复制芯片设计上的图案。

接下来是金属沉积。

这一步是为芯片的导线和电极等部分进行金属沉积,以连接芯片上的不同元件。

金属沉积通常使用物理气相沉积或化学气相沉积技术。

制造工程师需要控制沉积的厚度和均匀性,以确保导线和电极的电性能和连接质量。

然后是化学机械抛光。

抛光是为了平整化晶圆表面,以便进行下一步的工艺步骤。

抛光是利用机械研磨和化学反应溶解的技术,在控制条件下去除晶圆表面的不平坦部分。

最后是芯片封装和测试。

在封装过程中,芯片被放置在封装材料中,并进行焊接和封装工艺。

然后芯片需要经过严格的测试,以确保其功能和品质。

测试包括功能测试、可靠性测试和环境适应性测试等。

总的来说,集成电路制造工艺是一个复杂而精细的过程,需要多个步骤和环节的精确控制。

通过不断的技术创新和工艺改进,集成电路制造工艺不断提高,为我们提供了更加先进和高效的电子产品。

集成电路制造工艺是现代电子工业的重要基础,它的高度复杂和精细使得集成电路成为了现代科技的核心。

随着科技的飞速发展,集成电路的制造工艺也在不断地进步和创新。

本文将具体介绍集成电路制造工艺的一些关键步骤和技术。

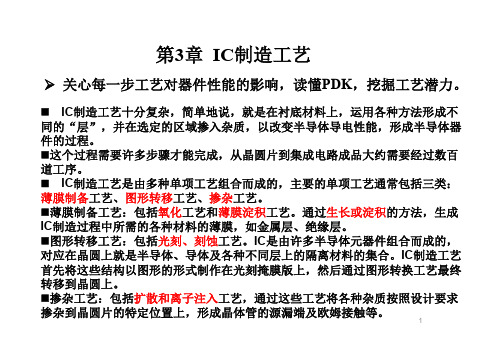

第3章IC 制造工艺⏹IC 制造工艺十分复杂,简单地说,就是在衬底材料上,运用各种方法形成不同的“层”,并在选定的区域掺入杂质,以改变半导体导电性能,形成半导体器件的过程。

⏹这个过程需要许多步骤才能完成,从晶圆片到集成电路成品大约需要经过数百道工序。

关心每一步工艺对器件性能的影响,读懂PDK ,挖掘工艺潜力。

1⏹IC 制造工艺是由多种单项工艺组合而成的,主要的单项工艺通常包括三类:薄膜制备工艺、图形转移工艺、掺杂工艺。

⏹薄膜制备工艺:包括氧化工艺和薄膜淀积工艺。

通过生长或淀积的方法,生成IC 制造过程中所需的各种材料的薄膜,如金属层、绝缘层。

⏹图形转移工艺:包括光刻、刻蚀工艺。

IC 是由许多半导体元器件组合而成的,对应在晶圆上就是半导体、导体及各种不同层上的隔离材料的集合。

IC 制造工艺首先将这些结构以图形的形式制作在光刻掩膜版上,然后通过图形转换工艺最终转移到晶圆上。

⏹掺杂工艺:包括扩散和离子注入工艺,通过这些工艺将各种杂质按照设计要求掺杂到晶圆片的特定位置上,形成晶体管的源漏端及欧姆接触等。

3.1 外延生长3.2掩模版的制作3.3光刻原理与流程3.4 氧化3.5 淀积与刻蚀3.6 掺杂原理与工艺/AMuseum/ic/index_04_03_03.html3.1 外延生长(Epitaxy)⏹尽管有些器件和IC可以直接做在未外延的基片上,但是未外延过的基片性能常常不具备制作器件和电路所需的性能,不能满足要求。

大多数器件和IC都做在经过外延生长的衬底上。

⏹外延的目的是用同质材料形成具有不同的掺杂种类及浓度,因而具有不同性能的晶体层。

⏹在单晶衬底(基片)上生长一层有一定要求的、与衬底晶向相同的单晶层,犹如原来的晶体向外延伸了一段,故称外延生长。

⏹外延生长技术发展于50年代末60年代初。

当时,为了制造高频大功率器件,需要减小集电极串联电阻,又要求材料能耐高压和大电流,因此需要在低阻值衬底上生长一层薄的高阻外延层。

《集成电路制造工艺与工程应用》第三章第四节热载流子注入效应与LDD工艺技术内容简述:为了不断提高器件的性能和单位面积器件的密度,器件的尺寸不断按比例缩小。

但是这种按比例缩小并不是理想的,不是所有的参数都是等比例缩小的,例如器件的工作电压不是等比例缩小的,器件的沟道横向电场强度会随着器件尺寸的不断缩小而增加,特别是漏端附近的电场最强,当器件的特征尺寸缩小到亚微米和深亚微米,漏端附近会出现热载流子效应(Hot carrier Inject --HCI)。

因为热载流子注入效应会导致几个严重的问题,最终使器件和芯片失效。

为了改善热载流子注入效应,半导体研发人员提出利用降低漏端与衬底pn结附近的峰值电场强度的LDD工艺技术来改善热载流子注入效应。

3.4 热载流子注入效应与轻掺杂漏(LDD)工艺技术--------------------------------------3.4.1 热载流子注入效应简介-----------------------------------------------------------3.4.2 双扩散漏(DDD)和轻掺杂漏(LDD)工艺技术--------------------------3.4.3 隔离侧墙(Spacer Sidewall)工艺技术--------------------------------------3.4.4 轻掺杂漏离子注入和隔离侧墙工艺技术的工程应用-----------------------3.4热载流子注入效应与轻掺杂漏(LDD)工艺技术3.4.1热载流子注入效应简介为了不断提高器件的性能和单位面积器件的密度,器件的尺寸不断按比例缩小,但是这种按比例缩小并不是理想的,不是所有的参数都是按比例缩小的,例如器件的工作电压不是等比例缩小的,器件的沟道横向电场强度会随着器件尺寸的不断缩小而增加,特别是漏端附近的电场最强。

当器件的特征尺寸缩小到亚微米和深亚微米,漏端附近会出现热载流子效应(Hot Carrier Inject - HCI)。

集成电路的基本制造工艺集成电路是一种将众多电子器件、电路元件、电路功能等集成在同一片半导体晶片上的电子元件。

它是现代电子技术中应用最广泛的一种电路形式,广泛应用于计算机、通信、消费电子、汽车电子和医疗设备等领域。

基本制造工艺是实现集成电路功能的关键。

集成电路的制造工艺主要包括晶圆制备、晶片制造、电路结构形成、封装和测试等几个主要步骤。

首先是晶圆制备。

晶圆是集成电路制造的基础,它是从单晶硅棒中切割得到的圆片。

晶圆材料选择纯度极高的硅,经过多道工序的精炼、提纯和晶化,最终得到高质量的硅晶圆。

然后是晶片制造。

晶圆上通过层层沉积、光刻、蚀刻、扩散等工艺步骤,制造出集成电路的电路结构。

其中,层层沉积是将材料通过化学气相沉积或物理气相沉积的方法附着在晶圆表面,用于制造导线、电容等组件;光刻是利用光刻胶和光源对晶圆进行曝光,形成预定图形,用于制造电路图案;蚀刻是通过化学反应将不需要的材料去除,使得电路结构清晰可见;扩散是在晶圆上加热,使得杂质通过扩散方法掺杂到半导体中,形成导电性。

接下来是电路结构形成。

在晶片制造的基础上,通过电路布局、连线等步骤,将各个电路组件连接起来,形成完整的电路结构。

这也是集成电路设计的关键环节,决定了电路的性能和功能。

然后是封装。

封装是将制造好的晶片保护在外部环境中的过程。

通过封装,可以保护晶片免受湿气、灰尘、机械损伤等外部因素的侵害。

封装的方式有多种,如无引线封装、双列直插封装等,选择适合的封装方式可以提高集成电路的可靠性和性能。

最后是测试。

测试是确保制造好的集成电路符合设计要求的过程。

通过测试,可以验证电路的功能、性能和可靠性,排除不合格产品,确保高质量的集成电路出厂。

综上所述,集成电路的基本制造工艺包括晶圆制备、晶片制造、电路结构形成、封装和测试等多个环节。

每个环节都是完成集成电路功能的重要步骤,需要精细的控制和严格的质量要求。

随着技术的发展,集成电路制造工艺也在不断创新和进步,为实现更高效、更小型化的集成电路提供了基础。

集成电路制造工艺原理集成电路制造工艺原理是指将电子器件和电子元器件以微电子技术为基础,通过一系列独特的工艺步骤,将其集成到单个芯片上的过程。

集成电路制造工艺主要由以下几个步骤组成:1. 设计:首先,根据电路的功能需求和性能要求,设计工程师通过计算机辅助设计软件完成芯片的逻辑设计和物理设计。

逻辑设计是指利用硬件描述语言描述芯片的功能和逻辑结构,而物理设计则是将逻辑设计转化为布局设计和电路连接图。

设计完成后,将设计数据输出成光刻掩膜。

2. 掩膜制备:光刻掩膜是制造集成电路的重要工具,用于制备芯片的各个层次。

在掩膜制备过程中,将设计好的布局图通过曝光和显影等工艺步骤转移到光刻掩膜上,制备出一系列二维掩膜。

这些掩模将用于后续的光刻和蚀刻工艺。

3. 光刻:将掩膜上的芯片图形通过光刻技术转移到光刻胶层上。

在光刻过程中,将光刻胶涂覆在硅片上,然后通过将掩膜对准光刻胶层,并利用紫外线曝光将掩膜图形复制到光刻胶上。

显影过后,剩余的光刻胶形成了芯片所需的结构。

4. 蚀刻:蚀刻是利用化学溶液将非目标区域的材料移除的过程。

在蚀刻过程中,先将芯片表面进行清洗,然后将芯片放入蚀刻设备中,通过喷射蚀刻气体或浸泡在蚀刻液中,将掩膜未覆盖的区域材料去除。

这样,就形成了芯片上的电路结构。

5. 沉积:沉积是将需要的材料以一定的厚度均匀地覆盖到芯片表面上。

沉积可以通过物理蒸发、溅射等方法进行。

沉积的材料可以是金属、氧化物、多晶硅等。

6. 接触成型:在芯片制造中,常需要做导线的接触,以连接不同层次的电路。

在接触成型过程中,首先在芯片表面上形成一层金属薄膜,然后通过光刻和蚀刻工艺将金属薄膜剪切成所需的接触形状。

这些接触用于电路的连接。

7. 封装和测试:在芯片制造完成后,需要对芯片进行封装和测试。

封装是将芯片封装到塑料或陶瓷封装中,并连接到引脚上,以便将来连接到其他电子设备中。

测试是对封装好的芯片进行电性能和功能的测试,以确保芯片的质量和性能。

第1篇摘要:随着科技的飞速发展,集成电路已成为现代电子设备的核心组成部分。

集成电路制造工艺作为集成电路产业的核心技术,其技术水平直接影响到集成电路的性能、成本和市场份额。

本文将介绍集成电路制造工艺的基本原理、主要流程以及发展趋势。

一、引言集成电路(Integrated Circuit,IC)是一种将多个电子元件集成在一个半导体芯片上的微型电子器件。

自20世纪50年代诞生以来,集成电路技术取得了巨大的发展,为电子设备的小型化、智能化和功能多样化提供了强大的技术支持。

集成电路制造工艺作为集成电路产业的核心技术,其技术水平直接影响到集成电路的性能、成本和市场份额。

二、集成电路制造工艺的基本原理1. 半导体材料集成电路制造工艺的基础是半导体材料。

半导体材料具有介于导体和绝缘体之间的电导率,通过掺杂、氧化、扩散等工艺,可以实现半导体材料的导电和绝缘。

2. 光刻技术光刻技术是集成电路制造工艺中的关键技术,其主要作用是将半导体材料上的电路图案转移到硅片上。

光刻技术包括光刻胶、光刻机、光刻掩模等。

3. 沉积技术沉积技术是将材料沉积在硅片表面,形成电路图案。

沉积技术包括物理气相沉积(PVD)、化学气相沉积(CVD)等。

4. 刻蚀技术刻蚀技术是将硅片表面的材料去除,形成电路图案。

刻蚀技术包括湿法刻蚀、干法刻蚀等。

5. 化学机械抛光(CMP)化学机械抛光技术用于去除硅片表面的微米级缺陷,提高硅片的平整度。

CMP技术包括化学溶液、机械压力和抛光垫等。

6. 封装技术封装技术是将制造好的集成电路芯片封装在封装壳体内,保护芯片免受外界环境的影响。

封装技术包括塑料封装、陶瓷封装等。

三、集成电路制造工艺的主要流程1. 原材料制备首先,制备高纯度的硅材料,经过切割、抛光等工艺,得到硅片。

2. 光刻将光刻掩模与硅片对准,利用光刻胶将电路图案转移到硅片上。

3. 沉积在硅片表面沉积绝缘层、导电层等材料,形成电路图案。

4. 刻蚀利用刻蚀技术去除硅片表面的多余材料,形成电路图案。