双复射孔技术研究及应用

- 格式:doc

- 大小:25.50 KB

- 文档页数:6

复合射孔技术及影响射孔效果与安全性因素分析作者:石延强来源:《商情》2020年第35期【摘要】分析了高能气体爆燃压裂复合射孔技术原理和复合压裂射孔作用机理,重点对影响压裂复合射孔效果与安全性因素进行了论述,以为高能气体爆燃压裂复合射孔技术应用提供参考。

【关键词】复合压裂射孔技术 ;技术原理 ;作用机理 ;效果与安全性 ;影响因素随着注水井生产时间的增长,由于受储层本身特性、后期作业、水质差等因素的影响,在射孔井段周围,地质状况逐渐发生变化,地层被堵塞,受到污染,近井地带渗流特性变差,导致吸水能力下降。

在砂砾岩等岩性致密、低孔低渗的储层中,由于受到钻井液和固井水泥污染,会形成污染带,影响油井产能。

采用常规射孔器射孔本身会形成射孔压实带,且穿透深度浅,射孔效果较差。

一、高能气体爆燃压裂复合射孔技术原理高能气体爆燃压裂复合射孔技术利用射孔弹炸药与内置式或袖套式一级火药的反应时间差实现先射孔、后压裂;利用火药延时技术实现二级火药对储层的后续压裂。

在射孔孔道周围形成宽而长的裂缝,有效地破除射孔压实带和钻井、固井污染,降低地层的表皮系数,提高地层渗流能力。

二、复合压裂射孔作用机理复合压裂射孔对地层的作用机理分为三个方面,即深穿透作用、热化学作用和解堵除污染作用。

深穿透作用:此作用是复合射孔技术对地层最直接有效的机械做功形式,由于火药能量的有效利用,使得射孔穿透深度为聚能装药的穿孔深度与火药的造缝深度之和,大幅度提高了常规射孔的穿深,这种深穿透效果不仅沟通地层的范围广,渗流面积大,而且有与地层天然裂缝沟通的可能。

热化学作用:火药燃烧后不仅产生高压气体,而且释放出相对集中的大量热能,在近井带引起较大的温度变化,同时燃烧产物中的CO、CO2、NO、NO2等成分遇水可形成酸性液体对岩层起酸化作用解堵除污染作用:火药装药燃烧产生的高压高温气体流束沿射孔孔道的高速冲击震荡,不仅使孔道延伸扩展,而且在孔眼周围也产生纵横交错的多条短裂缝,这种多向造缝作用,不仅解除了压实带堵塞,而且消除了钻井泥浆、固井水泥等污染,实现了地层综合性解堵,改善了近井带的导流能力。

国内外射孔新技术与发展趋势摘要:射孔技术作为完井工程的重要组成部分和试油技术的主要环节,是利用高能炸药爆炸形成射流射穿油气井管壁、水泥环和部分地层,建立油气层和井筒之间油气流通道的一种技术。

关键词:射孔新技术;射孔器;射孔基本原理;射孔枪全球经济的不断发展,石油日趋成为我们日常生活生产、经济发展中所必不可少的能源,对石油需求量的日益增加也就成为必然。

因此,加强对油田的探勘和开发就显得尤为重要。

其中,射孔技术是油田探勘和开发的重要环节。

随着科学技术的不断发展,射孔技术也得到了前所未有的发展和跨越。

1 射孔工艺技术的发展1.1射孔弹向深穿透、超深穿透系列发展油田开发初期主要使用有枪身的57-103射孔弹和无枪身的文胜二型射孔弹两种射孔弹。

1980-1983年基本上使用57-103、4S-4、WS-600三种射孔弹作业,1984-1989年,普遍使用73弹和51型过油管射孔。

九十年代初,油田引进了89型深穿透射孔弹,穿透深度较深,一般可达到300mm~400mm,在一定程度上提高了油井的开采能力,在卞扬会战的后期充分发挥了深穿透的威力,很快取代了73型射孔弹。

随即相继开发应用了以102型、127型为主的深穿透射孔技术,1999年又引进了超深穿透1米弹,在老区挖潜和新区勘探开发中充分发挥了作用。

1.2射孔方式由单一化向多样化发展油田射孔施工方式由会战初期单一的电缆传输射孔向油管传输射孔(TCP)为代表的多种方式发展。

电缆传输射孔工艺以其施工简便,速度较快,投入较少,经济实用等优点在油田射孔中得到普遍应用。

因此油田于1987年引进安全可靠、施工成功率高、适应性强的油管传输射孔技术,1993年11月又引进实现负压、射孔、测试、防污染四位一体,安全、快速射孔的射孔—测试联作射孔技术。

后来又引进高能复合射孔技术、水平井射孔技术,另外对小井眼射孔技术进行了研发。

1.3射孔深度定位向更简捷、更高效化发展以往射孔深度定位我们主要采用自然伽玛与同位素定位法、放磁并测定位法、电缆标记法。

浅谈复合射孔工艺及其原理应用吴涛(靖吴项目部16102队)摘要:本文通过对复合射孔器材的结构描述和射孔过程分析,简单阐述了复合射孔的工艺原理及其应用现状和前景。

关键词:复合射孔爆炸地层射流引言射孔技术是油气田开发中一个重要环节,人们把它比做足球比赛中的临门一脚。

射孔技术有很多种类,其中复合射孔是近年来应用比较广泛,发展比较快,在油气田开发中应用前途比较好的一项技术。

复合射孔动态分析复合射孔主要分为射孔弹爆炸和火药燃爆两个过程。

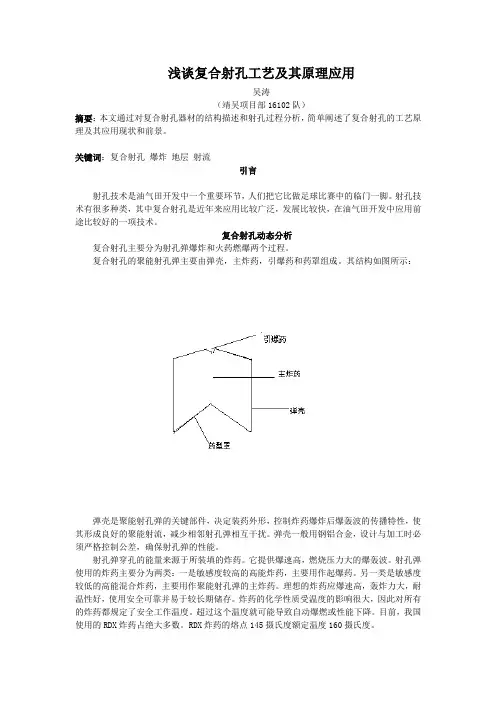

复合射孔的聚能射孔弹主要由弹壳,主炸药,引爆药和药罩组成。

其结构如图所示:弹壳是聚能射孔弹的关键部件,决定装药外形,控制炸药爆炸后爆轰波的传播特性,使其形成良好的聚能射流,减少相邻射孔弹相互干扰。

弹壳一般用钢铝合金,设计与加工时必须严格控制公差,确保射孔弹的性能。

射孔弹穿孔的能量来源于所装填的炸药。

它提供爆速高,燃烧压力大的爆轰波。

射孔弹使用的炸药主要分为两类:一是敏感度较高的高能炸药,主要用作起爆药。

另一类是敏感度较低的高能混合炸药,主要用作聚能射孔弹的主炸药。

理想的炸药应爆速高,轰炸力大,耐温性好,使用安全可靠并易于较长期储存。

炸药的化学性质受温度的影响很大,因此对所有的炸药都规定了安全工作温度。

超过这个温度就可能导致自动爆燃或性能下降。

目前,我国使用的RDX炸药占绝大多数。

RDX炸药的熔点145摄氏度额定温度160摄氏度。

药型罩是射孔弹的重要部件,也是形成金属射流粒子的材料来源。

它在强有力的爆轰力作用下将产生质量大,密度高的高速射流。

射孔弹主要应用爆炸中炸药的聚能效应。

聚能就是在装药底部具有锥孔(也叫聚能穴)或者再加上药型罩使炸药在爆炸时能够将爆炸后的能量聚集在一个方向。

从而对地层的穿透显著加强。

在射孔时爆轰波以800M/S的爆速2000--3000摄氏度的爆温和高达30GPa的压力冲击药型罩的内层金属形成射流。

它沿着射孔弹的轴线以500M/S的速度传播,此时形成的速度梯度决定着穿透套管和地层所需的射流拉伸强度。

复合射孔技术综述刘玉莉201272246 刘莎丽201272090近年来,随着油田开发的深入发展,开采难度不断增加,对射孔工艺的要求也越来越高。

为了追求更好的开发效果和更大的经济效益,复合射孔技术在国内外得到了较为广泛的应用。

复合射孔技术是近几年兴起的一项集射孔与高能气体压裂于一体的高效射孔技术。

能够一次完成射孔和高能气体压裂两道工序,做到在射孔的同时对近井地层进行高能气体压裂,改善近井地层导流能力,提高射孔完井效果。

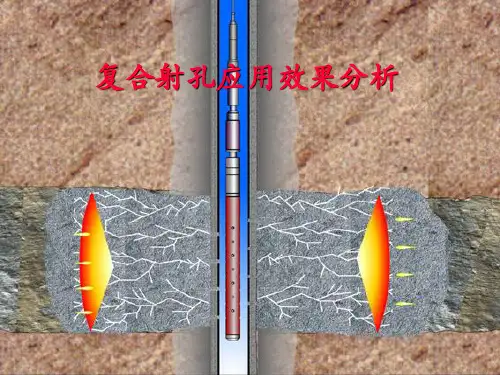

1复合射孔技术原理及特点1.1技术原理复合射孔技术的工艺原理是在射孔枪内,将射孔弹与燃烧特性不同的复合固体推进剂有机结合,射孔弹聚能射流先行打开泄压孔并在地层中形成孔道,枪内爆炸与燃烧产生的有序高能气体通过泄压孔沿着射孔孔道向地层加载,不但对射孔压实带进行了改造,提高孔道的渗透性,还能使射孔孔道以裂缝的形式向前延伸扩展,形成多方位裂缝,孔缝结合提高了射孔作用半径,从而达到改善产层与井眼之间连通性,增加射流面积,使地层破裂压力降低,达到改造储层的效果[1-3]。

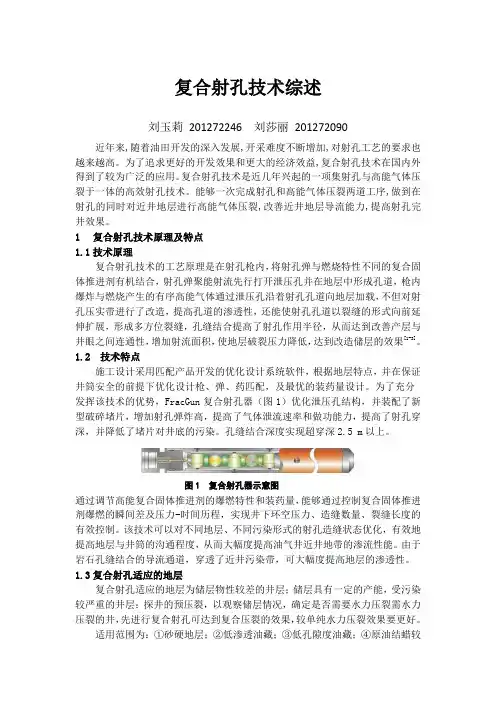

1.2 技术特点施工设计采用匹配产品开发的优化设计系统软件,根据地层特点,并在保证井筒安全的前提下优化设计枪、弹、药匹配,及最优的装药量设计。

为了充分发挥该技术的优势,FracGun复合射孔器(图1)优化泄压孔结构,并装配了新型破碎堵片,增加射孔弹炸高,提高了气体泄流速率和做功能力,提高了射孔穿深,并降低了堵片对井底的污染。

孔缝结合深度实现超穿深2.5 m以上。

图1 复合射孔器示意图通过调节高能复合固体推进剂的爆燃特性和装药量,能够通过控制复合固体推进剂爆燃的瞬间差及压力-时间历程,实现井下环空压力、造缝数量、裂缝长度的有效控制。

该技术可以对不同地层、不同污染形式的射孔造缝状态优化,有效地提高地层与井筒的沟通程度,从而大幅度提高油气井近井地带的渗流性能。

由于岩石孔缝结合的导流通道,穿透了近井污染带,可大幅度提高地层的渗透性。

1.3复合射孔适应的地层复合射孔适应的地层为储层物性较差的井层;储层具有一定的产能,受污染较严重的井层;探井的预压裂,以观察储层情况,确定是否需要水力压裂需水力压裂的井,先进行复合射孔可达到复合压裂的效果,较单纯水力压裂效果要更好。

1021 油田开发现状随着油田的不断开发,对地层原有结构的破坏也逐年加剧,尤其是打井使用的钻井液及措施改造中使用的压裂液都会对近井地带地带形成污染,造成地层吼道堵塞,渗透率下降,严重影响油井的产量,而常规的射孔作业虽然也能射开套管水泥环及部分污染带,达到连通油气层的目的,但因其近距离穿透性强,能量损失大,导致裂缝延伸距离短,部分油井未能完全穿透污染带。

以往对三叠系油藏的开采都是以水力压裂施工完成,如果油井由于射孔效果不好就会经常出现压不开的现象,继而进行高能气体压裂的辅助施工才能完成。

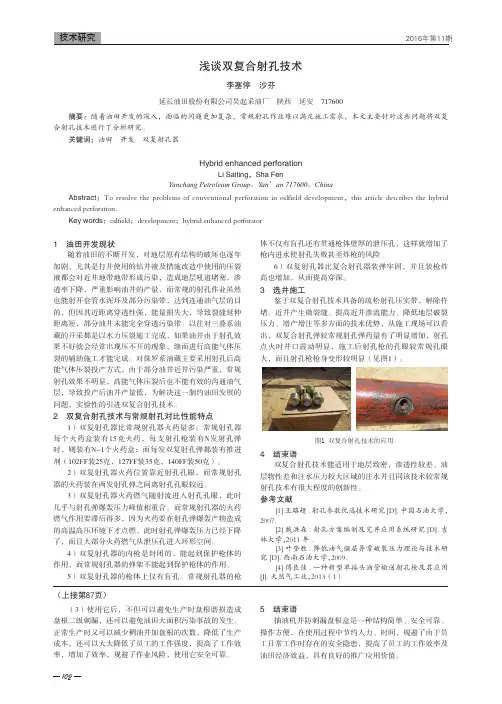

对侏罗系油藏主要采用射孔后高能气体压裂投产方式,由于部分油井近井污染严重,常规射孔效果不明显,高能气体压裂后也不能有效的沟通油气层,导致投产后油井产量低,为解决这一制约油田发展的问题,实验性的引进双复合射孔技术。

2 双复合射孔技术与常规射孔对比性能特点1)双复射孔器比常规射孔器火药量多:常规射孔器每个火药盒装有15克火药,每支射孔枪装有N发射孔弹时,则装有N-1个火药盒;而每发双复射孔弹都装有推进剂(102FF装25克,127FF装35克,140FF装50克)。

2)双复射孔器火药位置靠近射孔孔眼,而常规射孔器的火药装在两发射孔弹之间离射孔孔眼较远。

3)双复射孔器火药燃气随射流进入射孔孔眼,此时几乎与射孔弹爆轰压力峰值相重合。

而常规射孔器的火药燃气作用要滞后得多,因为火药要在射孔弹爆轰产物造成的高温高压环境下才点燃,此时射孔弹爆轰压力已经下降了,而且大部分火药燃气从泄压孔进入环形空间。

4)双复射孔器的内枪是封闭的,能起到保护枪体的作用,而常规射孔器的弹架不能起到保护枪体的作用。

5)双复射孔器的枪体上仅有盲孔。

常规射孔器的枪体不仅有盲孔还有贯通枪体壁厚的泄压孔,这样就增加了枪内进水使射孔失败甚至炸枪的风险。

6)双复射孔器比复合射孔器装弹牢固,并且装枪炸高也增加,从而提高穿深。

3 选井施工鉴于双复合射孔技术具备的疏松射孔压实带,解除杵堵。

浅谈高能复合射孔技术及其应用一、高能复合射孔技术在低孔低渗储层中的应用原理复合射孔技术是孔缝结合型超深射孔技术,可克服常规射孔的穿深浅、无法突破近井污染带、存在压实伤害等缺陷,可有效破除常规聚能射孔在岩石基体中产生的压实带。

复合射孔技术大大提高射孔孔道附近地层的渗透率,改造低渗、特低渗储集层的效果比常规射孔技术更为明显,并能有效降低施工成本,对提高低孔、低渗油气田产能的效果显著。

复合射孔是射孔和高能气体压裂联合作业。

基本原理是在高强度的射孔枪内,将聚能射孔弹和复合固体推进剂有机地结合,利用火药和炸药两者具有数量级之差的反应速度,在引爆射孔弹的同时,利用导爆索和射孔弹的残余能量激发二次能量复合固体推进剂,在射孔枪内产生极高的气体压力,并在有效控制射孔弹爆轰与复合固体推进剂爆燃的瞬间时间差、压力-时间过程和升压速率的基础上,将两种作用性质完全不同的高能能源有机结合,实现沿不同相位地层射孔和高压气体沿射孔炮眼对地层压裂分步作功。

安装时,将炸药和火药同体安装。

当弹内炸药与火药同时点火后,炸药会首先爆炸,穿透枪身、目的层套管,在油气层部位形成射孔孔眼,火药以略微滞后的燃烧速度(毫秒级),产生高温高压气体通过射孔孔眼进入地层,并在其中建立准静应力场,在高压气体的膨胀挤压和尖劈作用下,产生径向和轴向的裂隙,并向多方扩展延伸在射孔孔道形成多向网状的微裂缝,在近井地带形成孔缝结合型超穿深裂缝体系,深度可达1500mm以上,这样解决了由于穿透半径有限而产生压实带并造成污染的影响,增大了井筒与储层间沟通的长度和面积,改善油层的渗透和导流能力,从而大幅度提高油气井近井带的渗透性能,达到增产的目的。

炸药爆炸后,在井筒周围也会产生压实带。

但随后火药燃烧产生的高温高压气体能形成短暂而高能的冲击波,会在压实带上撑出多条裂缝,从而极大地增加了岩层的渗透率,破除了射孔污染。

二、高能复合射孔技术的特点1、射孔和压裂是同步进行的高能复合射孔在进行引爆环节后,在射孔枪的作用下使复合固体推进剂产生燃烧现象,从而通过燃烧产生高压气体,在高压气体不断聚集的情况下,产生强大的脉冲对孔壁进行加载,在整体的脉冲作用超过岩石能够承载压力破坏点时,石油矿井的周围就会不断地产生裂缝,这样就会增加射孔孔眼与地层沟通的广度,从而对近井地带的地层进行了一定程度的改造,使地层中流体能够向井筒内增加渗透面积,避免了在射孔过程中对地层及周边环境造成的影响。

复合射孔技术应用研究摘要:通过对普通射孔在现场中的应用分析,发现存在着无法解除地层污染、射孔形成的渗流面积小,同时易造成二次污染等问题。

为了解决这一系列问题,将普通射孔与高能气体压裂分开进行的方式改为一次进行的方式,即复合射孔技术,在大庆油田油藏开发实践中应用,事实证明,复合射孔技术比普通射孔技术产能增加近2.5倍,取得了较好油藏开发效果。

关键词:复合射孔油田开发应用普通射孔是利用聚能射孔弹爆炸时产生的聚能气流击穿套管、水泥环,在地层中形成直径约为10mm、长度约为数百毫米孔道的过程。

射孔的孔道越深,对穿破地层重污染带越有利。

但是射孔弹体积受套管内径的限制,使得大规模提高穿孔深度难以实现,并存在着无法彻底解除井眼附近地层在钻井和完井过程中造成污染的问题,所以射孔孔道附近岩石的渗透率低于原始地层渗透率;射孔本身易造成二次污染,射孔壁破坏带渗透率下降65%~93%;普通射孔弹射孔造成地层内微裂缝较小导致流体向井筒中渗流的面积较小等问题。

为解决上述问题,研究并引用了复合射孔技术。

一、复合射孔技术的增产原理复合射孔孔眼形成后,火药燃烧产生的高温高压气体高速冲击射孔孔眼,对近井地层产生物理、化学、机械和热力学作用,从而达到以下效果:1.火药燃烧生成的气体对地层产生脉冲加载,当其作用力超过岩石破裂压力时,井筒周围的地层便产生多条不受地层最小主应力控制的裂缝由于裂缝延伸方向的剪切应力分量使裂缝产生微量错动,裂缝不会完全闭合,从而显著增加了射孔孔眼与地层沟通的深度和广度,并在一定程度上改造了近井地带地层,增大了地层流体向井筒内的渗流面积,很大程度上降低了地层污染。

2.由于火药的升压速度非常快,达到毫秒级,不象射孔那样对岩石造成压实,而是改造射孔破坏带,使破坏带内的压实层形成多条微裂缝,减轻了射孔对地层造成的二次污染。

3.火药气体的物理、化学作用降低了原油粘度和油、水界面的表面张力;火药气体的热力学作用溶解了地层内的石蜡、胶质、沥青和其他固相沉积物,降低了近井地层的原油粘度。

《应用复合射孔技术提高低渗透率煤层瓦斯抽采率试验研究》篇一一、引言随着煤炭资源的日益紧缺和环境保护意识的提高,煤层气(瓦斯)的开采和利用逐渐受到广泛关注。

然而,低渗透率煤层瓦斯抽采一直是一个技术难题。

为了提高瓦斯抽采率,本实验研究了应用复合射孔技术的方法。

复合射孔技术以其独特的优势,为低渗透率煤层瓦斯抽采提供了新的可能。

二、研究背景与意义煤层气作为一种清洁能源,具有很高的开发价值。

然而,低渗透率煤层瓦斯抽采难度大,抽采率低,严重影响了煤层气的开发效率。

复合射孔技术是一种新型的煤层气开采技术,通过在煤层中形成一定规模的孔洞,改善煤层的渗透性,从而提高瓦斯抽采率。

本实验旨在通过应用复合射孔技术,探索提高低渗透率煤层瓦斯抽采率的有效途径。

三、实验原理与方法1. 实验原理复合射孔技术是通过在地层中形成一定规模的孔洞,改善煤层的渗透性,从而提高瓦斯抽采率。

该技术利用高压水射流和机械钻进相结合的方式,形成一定深度的孔洞,同时对孔洞周围的煤层进行破碎和松动,形成有效的瓦斯排放通道。

2. 实验方法(1)实验准备:选择低渗透率煤层作为实验对象,进行地质勘查和煤层气含量测试。

(2)复合射孔:利用高压水射流和机械钻进设备进行复合射孔作业,形成一定规模的孔洞。

(3)抽采效果评价:对抽采出的瓦斯进行化验分析,评估其成分、含量等指标。

同时,对不同射孔参数下的瓦斯抽采率进行对比分析。

四、实验过程与结果分析1. 实验过程本实验选取了某低渗透率煤层作为研究对象,进行了复合射孔作业。

在射孔过程中,我们详细记录了射孔参数(如射孔深度、孔径等)以及瓦斯抽采过程中的相关数据。

2. 结果分析通过对实验数据的分析,我们发现复合射孔技术能够显著提高低渗透率煤层的瓦斯抽采率。

在相同的抽采条件下,应用复合射孔技术的煤层瓦斯抽采率明显高于未应用该技术的煤层。

此外,我们还发现不同的射孔参数对瓦斯抽采率的影响也不同。

例如,适当的增加射孔深度和孔径能够进一步提高瓦斯抽采率。

双复射孔技术的研究及应用

摘要:双复射孔技术是近几年发展起来的一项增效射孔完井工艺技术,并已取得较好的应用效果。

本文介绍了双复射孔技术的工作原理、技术优点;结合河南油田b320井的应用情况表明:在地质条件下基本相同的情况下,采用该技术射孔,油层压裂施工时,破裂压力明显降低,加砂量增加;压后产液量增加,注水量提高。

采用该技术射孔增产效果显著,具有广泛的推广应用价值。

关键词:双复射孔;技术;产能;增产;应用

中图分类号:p624 文献标识码:a 文章编号:1001-828x(2012)05-0-01

一、前言

射孔是石油勘探与开发系统工程中极其重要的一项技术,射孔效果直接影响着产能。

射孔完井是目前国内外使用最广泛的一种完井方式,但其存在一定的缺点,如存在着钻井、固井污染和成孔过程中形成的射孔压实带影响油井产能,以及受井眼条件和射孔器的限制,地层、井筒沟通不好,出油面积小、油井完善程度差。

随着石油天然气开发技术的不断进步,常规射孔方式已不能适应油田开发的需要。

为了更好地沟通地层和井筒,提高油气井产能,近年来双复射孔技术应运而生,双复射孔器由复式射孔枪和复式射孔弹组成。

双复射孔器有2种系列,一种是射孔弹前仓配未装火药的适用于高渗透油藏的复式射孔器;另一种是射孔弹前仓配装火药的适用于中低

渗透油藏的双复式射孔器。

由于采用了复式射孔枪和复式射孔弹结构,使射孔弹和火药能量得到充分利用,与一般的枪径及弹型的射孔器比较,其穿孔深度提高7%以上,孔容提高10%以上。

经地面枪体胀径实验、固弹方式、穿深对比实验证实,双复射孔器枪体胀径符合标准,固弹方式牢靠,其性能明显优于其他类型的射孔器。

目前该项成果已在河南油田应用10多井次,见到良好的应用效果,并创造了良好的经济效益和社会效益。

二、双复射孔技术工作原理

双复射孔技术是增效射孔技术的发展,是在聚能射孔基础上改造油气层,实现增产的一种新技术。

利用炸药引爆后和火药推进剂引燃后爆轰、燃烧的不同作用原理,形成两个带有一定时间差的不同压力脉冲,通过射孔孔道在井筒附近产生多方位辐射状裂缝,并与天然裂缝沟通,同时在射孔成孔过程中形成的压实带上产生多条裂缝,并能对射孔孔道进行冲洗,从而提高完井作业的作业半径,达到改善产层与井眼之间的连通性,提高渗透率,增加渗流面积,增加油气产量的目的。

在射孔弹爆炸时,爆炸产生的高温高压气体点燃前仓装药(部分药随射流进入孔道后燃烧)以尽可能高的速度

从枪眼喷出进入射孔孔道,火药燃烧产生的高压气体对射孔孔道进行造缝、延缝,并对射孔压实带实行剥离和松解。

枪体不开泄压孔,压力只能通过孔眼向射孔孔道方向加速释放,在各种形式的复合射孔器中,双复射孔器火药与射孔孔眼的距离最短,在二者之间可以建立一条高压燃气的短暂通道,使得火药能量的利用率提高。

射孔

器射孔时在枪内产生500mpa-800mpa瞬间高压,这个力首先作用于全封闭弹架,弹架受力后变形,均匀贴在枪体内壁(地面试验后刨开观察可见),在弹架受力变形的过程中吸收了大部分峰值能量,减弱了对枪体的破坏作用。

另外,双复射孔器中射孔弹装配到弹架后,整个弹架形成了一个完整的筒体,这种结构比普通射孔器固弹方式可靠,耐冲击性能好。

复合射孔技术对于钻井、固井污染较重的井,产生的裂缝可以穿透污染带,减小地层污染程度;对于低孔隙度、低渗透率地层,可以通过多方位裂缝连通创造一个较好的渗流条件,有利于提高油气井的产量;对于新井、探井可以比较客观真实地反映地层的产能状况;对于老井补孔作业,可以达到清蜡、解堵、清理旧射孔孔道的作用,起到一定的增产效果;对于注水井,可以起到增注以及消除水中杂质对孔道堵塞的作用;对于要进行压裂的井,可以起到降低注入压力的作用。

双复射孔器减薄枪体壁厚,提高射孔弹枪内炸高,充分发挥射孔弹穿孔潜能;减少套管与枪体间隙,从而减弱射流界面效应,增加穿孔深度;每发射孔弹都配装火药组成复式弹,使火药燃气高压可以随射流径直对地层炮眼加载;为扩孔、解堵、松解压实带等提供最大的火药能量。

这些特点是其他任何射孔器所不具备的。

三、双复射孔技术的应用

基于双复射孔的优点,我们在勘探井b320进行了现场施工。

我们在调研多家产品的基础上选用辽河双龙sl102f射孔弹和双复射

孔枪,认真做好施工设计和hse设计。

本次试油层位h32,井段2651.1-2663.6m,三层厚度11.6m,电测解释为差油层。

2011年12月19日下外径73mm外加厚油管276根,油管传输射孔工具一套,采用自然伽马和磁定位进行校深,调整管柱后,投棒射孔,20日起出全部管柱及工具,检查实射169孔,发射率100%。

接着下单封测试工具一套进行地层测试,26日起出全部测试管柱。

本层测试按回收量折算日产油0.087m3,日产水0.223m3,试油结果为干层。

2012年1月21日由河南油田井下压裂队用2000型压裂车组进行大型压裂施工,本次施工进入地层总液量362.5m3,总砂量(含下沉

剂)44.5m3,破裂压力49.1mpa,压裂施工安全顺利。

1月21日22:00-25日18:00进行控制放喷,26日开始就井下压裂管柱进行抽吸排液9天。

放喷、抽吸共排液336.67m3,其中油35.8m3,水300.87m3。

2月4日0:00-5日12:00抽吸求产,在抽深1800m,日抽24次,动液面1700m的制度下,日产油3.82m3,水12.87m3。

四、地质效果分析

针对双复射孔的使用我们进行了统计和效果跟踪。

就泌阳地区的使用不同方式射孔的3口井压裂改造数据、改造效果进行对比分析。

对比分析后可以看出:

1.明显降低了压裂时的破碎压力。

b320井使用的双复射孔方式,破碎压力49.1mpa。

使用常规方式施工的b302井破碎压力72mpa,b310井破碎压力96mpa。

破碎压力相比分别降低了31.81%和

48.85%。

2.注入液量明显增加。

双复方式施工的b320井设计注入量是358.4 m3,实际注入量362.5m3,注入率101.4%。

使用常规方式射孔的b302井设计注入量171.2m3,实际注入量166.2m3,注入率96.18%。

b310井设计注入量是172.8m3,实际注入量13

3.6m3,注入率77.31%。

b320井的注入量分别是常规射孔井注入量的218.11%和271.33%。

3.压裂注砂量增加。

压裂注砂量标志着地层改善的效果,注入多,压裂效果好。

在这三口井中,双复射孔的b320井的加砂量是常规射孔的两口井的2.02倍和3.69倍。

4.产液量明显增加。

上述三口井在实施压裂前,产液量相差不多,分别为b320产0.31m3/日、b302产0.299m3/日和b310产0.984m3/日,双复射孔效果并不明显。

实施压裂措施后,三口井的产液量分别是:23.7m3/日、8.0m3/日和8.28m3/日。

双复射孔井产液量基本是常规射孔的3倍。

效果非常明显,达到了改造地层、提高产液量的目的。

五、结论

通过双复射孔技术在我油田的应用,从使用效果上可以看出和常规射孔技术相比,具有十分明显的优势。

该技术的使用,可有效占有我们的内部市场,同时可以发展外部市场,极具推广价值。

参考资料:

[1]王耀忠,朱建新,王卫辉.双复射孔器性能实验研究与应用

[j].测井技术,2005(51).

[2]王兵,吴锋.双复射孔技术在河南油田的应用[j].石油地质与工程,2009(04).

作者简介:王鹏(1971-),男,2005年毕业于长江大学计算机科学与技术专业,现在河南石油勘探局地球物理测井公司从事现场测井工作。