计数型GRR-KAPPA(MSA第四版-测量系统分析)全公式-无密码保护

- 格式:xlsx

- 大小:68.92 KB

- 文档页数:2

测量系统分析MSAGRRMSA(测量系统分析)GRR(重复性与再现性)是一种统计方法,用于评估测量系统的准确性和可靠性。

在质量控制和过程改进中,准确的测量是确保产品或过程符合规范要求的关键因素。

本文将详细介绍MSAGRR的概念、目的、步骤以及如何进行数据分析。

一、MSAGRR概念MSAGRR是通过测量系统进行多次测量,并评估测量数据重复性和再现性的一种方法。

重复性是指在相同条件下,同一测量人对同一测量对象进行多次测量得到的结果的一致性;再现性是指在相同条件下,不同的测量人对同一测量对象进行多次测量得到的结果的一致性。

MSAGRR利用统计分析的方法确定各个组成部分对测量结果的影响程度,进而评估测量系统的准确性和可靠性。

二、MSAGRR目的MSAGRR的目的是评估测量系统的准确性和可靠性,确定测量系统是否适用于特定的质量控制和过程改进需求。

通过进行MSAGRR分析,可以识别出测量系统中的问题,进而采取相应的措施进行改进,以提高测量数据的准确性和可靠性。

三、MSAGRR步骤1.确定测量目标:明确需要评估的测量系统和测量对象,明确需要测量的特定要素。

2.收集数据:选择代表性的样本,并由多个测量人在相同条件下对同一测量对象进行多次测量。

每个测量人至少进行10次测量。

3.分析数据:使用统计软件和工具对收集到的数据进行分析,包括计算测量系统的重复性、再现性和误差等指标。

4.判断测量系统的准确性和可靠性:根据分析结果,判断测量系统是否满足质量控制和过程改进的要求。

5.提出改进建议:如果分析结果显示测量系统存在问题,需要提出相应的改进建议,并采取相应的措施进行改进,以提高测量系统的准确性和可靠性。

四、数据分析MSAGRR的数据分析主要包括以下几个方面:1.重复性和再现性分析:分别计算测量系统的重复性和再现性指标。

重复性指标通常采用方差分析方法进行计算,包括组内变异和总变异;再现性指标通常采用方差分析方法进行计算,包括测量人变异和总变异。

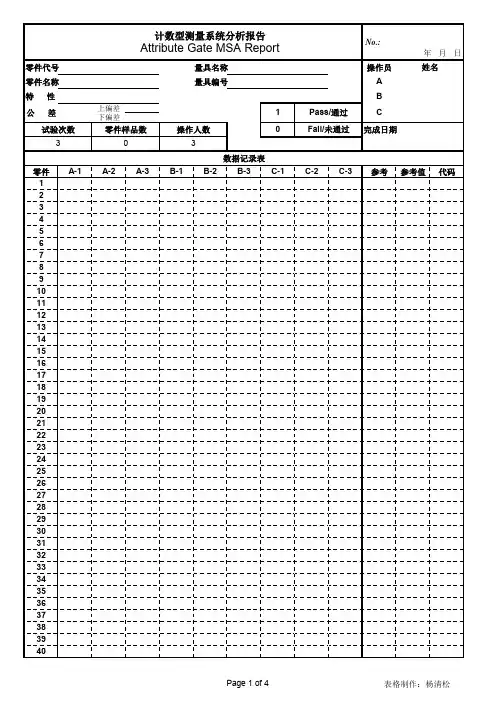

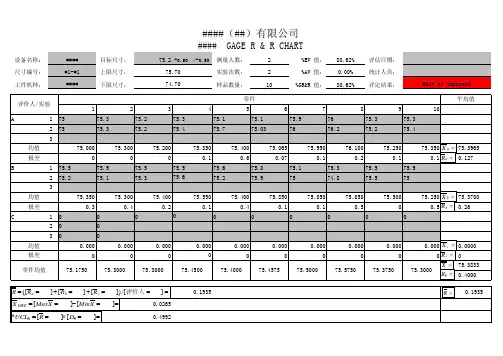

380.0%312.5%508.8%0.5(+0.05/-0.05)Ppk:0.50.77评价人A评价人B评价人C零件A-1A-2A-3B-1B-2B-3C-1C-2C-3基准代码11111111111+21111111111+30000000000-40000000000-50000000000-61101101001×71111111011×81111111111+90000000000-101111111111+111111111111+120000000100×131111111111+141101111001×151111111111+161111111111+171111111111+181111111111+191111111111+201111111111+211101010101×220010101100×231111111111+241111111111+250000000000-260100000010×271111111111+281111111111+291111111111+300000010000×311111111111+321111111111+331111111111+340010010110×351111111111+361101111011×370000000000-381111111111+390000000000-401111111111+411111111111+420000000000-431011111101×441111111111+450000000000-461111111111+471111111111+480000000000-491111111111+500000000000-最小KAPPA值:目标尺寸:评定结果:评估日期:统计人员:GR&R值:24%最小有效率:最大漏失率:最大误判率:量规/量仪:尺寸编号:工件机种:测量人数:

实验次数:

样品数量:

0.587893

0.483803

0.566575

0.46241

0.470832

0.412453

0.493441

0.486379

0.543077

0.409238

0.488184

0.427687

0.501132

0.513779

0.561457

0.503091

0.50585

0.487613

0.449696

0.498698

0.531939

0.519694

0.514192

0.599581

0.547204

0.502436

0.521642

0.523754

0.484167

0.520496

0.477236

0.45231

0.545604

0.529065

基准值

0.476901

0.509015

0.576459

0.566152

0.57036

0.544951

0.465454

0.502295

0.437817

0.515573

0.488905

0.446697

0.559918

0.542704

0.454518

0.517377

######(苏州)有限公司

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

0101

A0计数44650A0计数45550

15.734.350.016.034.050.0

1计数3971001计数

397100

31.368.7100.032.068.0100.0

4710315048102150

47.0103.0150.048.0102.0150.0

0101

B0计数42547B0计数45247

16.031.047.015.032.047.0

1计数9941031计数

3100103

35.068.0103.033.070.0103.0

519915048102150

51.099.0150.048.0102.0150.0

0101

A0计数43750C0计数42951

17.033.050.016.334.751.0

1计数8921001计数

69399

34.066.0100.031.767.399.0

519915048102150

51.099.0150.048.0102.0150.0

KappaABC

A—0.860.78变差来源ABCABC

B0.86—0.79总检查数505050505050

C0.780.79—相配数424540424540

基准0.880.920.77错误的拒收000

错误的接受

000

有效率漏失率误判率不相配850

A84.0%6.3%4.9%95%UCI92.8%96.7%90.0%92.8%96.7%90.0%

B90.0%6.3%2.0%计算所得结果84.0%90.0%80.0%84.0%90.0%80.0%

C80.0%12.5%8.8%95%LCI70.9%78.2%66.3%70.9%78.2%66.3%

有效率漏失率误判率

≥90%≤2%≤5%总检查数5050

一致的数量

3939

95%UCI

88.5%88.5%

计算所得结果

78.0%78.0%

95%LCI

64.0%64.0%

GR&R

样本:

10%~30%

>30%

补充:

kappa大于0.75表示有很好的一致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不

符合某特性的规范”(如:100%检验或抽样),样品(或标准)必

须被选择,但不需要包括整个过程范围。测量系统的评估是以特性

公差为基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、

方向以及是否符合自然的过程变差”(如:SPC、过程控制、能力及

过程改进),在整个作业过程范围的样本可获得性变得非常重要。

当评估一测量系统对过程控制的适用性时(如对过程变差

的%GRR),推荐采用过程变差的独立估计法(过程能力研究)。

如果Ppk大于1,则将测量系统与过程进行比较

如果Ppk小于1,则将测量系统与公差进行比较

被认为是不可接受的。

判定

在某些适用情况下被认为可接

评价者不可接受条件

—需要改进

<10%

通常被认为是一个可接受的测

量体系。当排列或分类零件,

需要加强过程控制时被推荐运

合计决定测量系统评价者可接受条件评价者可接受条件—可能需要改进合计合计≤10%<80%>5%>10%≥80%≤5%预期计数预期预期预期预期计数计数预期预期合计

计数

预期预期

A、C-交叉表C、基准-交叉表

C

合计基准合计

A、基准-交叉表基准合计预期合计A、B-交叉表

B

合计

预期系统有效结果%与参考的比较系统有效结果%评价者%结果%与归因的比较预期

预期预期

计数预期合计计数

预期

B、C-交叉表B、基准-交叉表

C

合计基准合计

预期预期