氨基酸生产工艺

- 格式:ppt

- 大小:7.05 MB

- 文档页数:35

各种氨基酸的生产工艺设计

氨基酸是生命体中重要的化学物质,有多种生产工艺设计可用于其制备。

以下是几种常见的氨基酸生产工艺设计。

1.天然氨基酸提取工艺:天然氨基酸可从天然蛋白质中提取。

首先,将天然蛋白质源材料(如大豆、动物骨骼等)进行粉碎和溶解。

然后使用酶(如蛋白酶)或酸(如盐酸)将蛋白质水解为氨基酸。

接下来,通过过滤、浓缩、结晶等步骤来分离和纯化氨基酸。

2.化学合成工艺:化学合成是一种常用的氨基酸生产方法。

首先,选择合适的起始原料,如甘氨酸和苯丙氨酸,然后经过一系列的化学反应,如取代反应、羧酸酯化反应等,逐步构建氨基酸的分子结构。

最后,通过结晶、溶解、过滤等步骤来纯化合成的氨基酸。

3.微生物发酵工艺:微生物发酵是一种使用微生物(如大肠杆菌、酵母菌等)合成氨基酸的生产方法。

首先,选择合适的微生物菌种,并调节培养基中的营养成分,如碳源、氮源和微量元素等,以促进菌种的生长和代谢。

然后,通过发酵过程中的菌种培养、酶促反应等控制酶的活性和代谢产物的合成。

最后,通过纯化步骤来提取和纯化发酵产生的氨基酸。

4.生物转化工艺:生物转化是一种使用转基因生物的工艺,通过修改和调节其代谢途径来合成氨基酸。

首先,选择适合的转基因生物并导入目标氨基酸的合成途径相关基因。

然后,通过培养和生长转基因生物,并调节培养条件(如温度、PH值等)来控制氨基酸的产生。

最后,通过纯化步骤来提取和纯化生物转化产生的氨基酸。

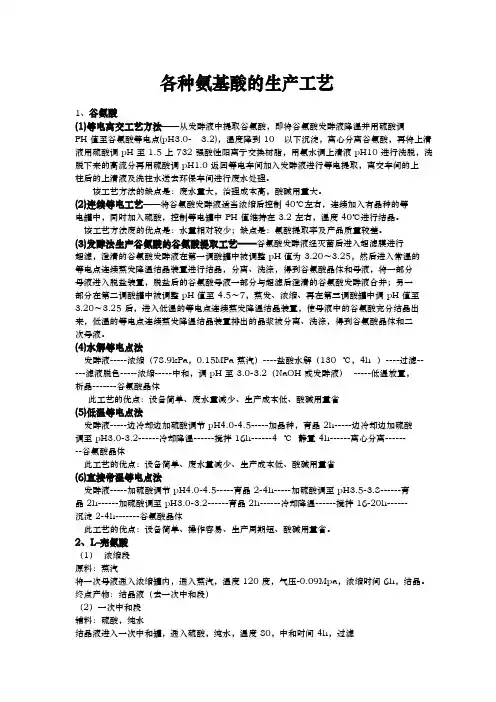

各种氨基酸的生产工艺1、谷氨酸(1)等电离交工艺方法——从发酵液中提取谷氨酸,即将谷氨酸发酵液降温并用硫酸调PH 值至谷氨酸等电点(pH3.0- 3.2),温度降到10以下沉淀,离心分离谷氨酸,再将上清液用硫酸调pH 至 1.5 上732 强酸性阳离子交换树脂,用氨水调上清液pH10 进行洗脱,洗脱下来的高流分再用硫酸调pH1.0 返回等电车间加入发酵液进行等电提取,离交车间的上柱后的上清液及洗柱水送去环保车间进行废水处理。

该工艺方法的缺点是:废水量大,治理成本高,酸碱用量大。

(2)连续等电工艺——将谷氨酸发酵液适当浓缩后控制40℃左右,连续加入有晶种的等电罐中,同时加入硫酸,控制等电罐中PH 值维持在 3.2 左右,温度40℃进行结晶。

该工艺方法废的优点是:水量相对较少;缺点是:氨酸提取率及产品质量较差。

(3)发酵法生产谷氨酸的谷氨酸提取工艺——谷氨酸发酵液经灭菌后进入超滤膜进行超滤,澄清的谷氨酸发酵液在第一调酸罐中被调整pH 值为 3.20~3.25,然后进入常温的等电点连续蒸发降温结晶装置进行结晶,分离、洗涤,得到谷氨酸晶体和母液,将一部分母液进入脱盐装置,脱盐后的谷氨酸母液一部分与超滤后澄清的谷氨酸发酵液合并;另一部分在第二调酸罐中被调整pH 值至 4.5~7,蒸发、浓缩、再在第三调酸罐中调pH 值至3.20~3.25 后,进入低温的等电点连续蒸发降温结晶装置,使母液中的谷氨酸充分结晶出来,低温的等电点连续蒸发降温结晶装置排出的晶浆被分离、洗涤,得到谷氨酸晶体和二次母液。

(4)水解等电点法发酵液-----浓缩(78.9kPa,0.15MPa 蒸汽)----盐酸水解(130℃,4h)----过滤-----滤液脱色-----浓缩-----中和,调pH 至 3.0-3.2(NaOH 或发酵液)-----低温放置,析晶-------谷氨酸晶体此工艺的优点:设备简单、废水量减少、生产成本低、酸碱用量省(5)低温等电点法发酵液-----边冷却边加硫酸调节pH4.0-4.5-----加晶种,育晶2h-----边冷却边加硫酸调至pH3.0-3.2------冷却降温------搅拌16h------4℃静置4h------离心分离--------谷氨酸晶体此工艺的优点:设备简单、废水量减少、生产成本低、酸碱用量省(6)直接常温等电点法发酵液-----加硫酸调节pH4.0-4.5-----育晶2-4h-----加硫酸调至pH3.5-3.8------育晶2h------加硫酸调至pH3.0-3.2------育晶2h------冷却降温------搅拌16-20h------沉淀2-4h-------谷氨酸晶体此工艺的优点:设备简单、操作容易、生产周期短、酸碱用量省。

氨基酸肥料生产工艺

氨基酸肥料是一种供应植物营养元素的肥料,它通过提取或合成氨基酸,提供植物所需要的氮、磷、钾等养分,同时还具有调节土壤、改善植物生长等功能。

氨基酸肥料生产工艺包括原料处理、水解提取、精制干燥等环节。

首先,原料处理是氨基酸肥料生产的第一步。

常用的原料包括蛋白质饲料、油菜籽饼等富含氨基酸的物质。

这些原料需要进行破碎、过筛等预处理,以便提高后续水解提取过程中的效果。

接下来,水解提取是氨基酸肥料生产的核心环节。

将原料加入反应釜中,加水加热进行水解反应,将蛋白质分解为氨基酸。

水解过程中需要控制反应时间、温度、压力等参数,以获得高效的水解效果。

水解后的混合液经过过滤和离心等操作,分离出可溶性的氨基酸。

然后,提取得到的氨基酸需要进行精制处理。

首先是除杂,去除水解过程中产生的蛋白质、脂肪等杂质,以提高氨基酸的纯度。

然后是浓缩,将溶液浓缩,使氨基酸含量更高。

最后是干燥,将浓缩后的液体通过喷雾干燥或真空干燥等方式,将氨基酸转变为颗粒状或粉末状的固体产品。

在氨基酸肥料生产的工艺中,还有一些附加环节。

例如,可根据植物需求添加其他营养元素,如磷酸二氢钾、硫酸锌等,以制备复合氨基酸肥料。

此外,还可根据需要添加保湿剂、抗结剂等辅助剂,以提高产品的应用性能。

总之,氨基酸肥料的生产工艺主要包括原料处理、水解提取、精制干燥等环节,通过控制各个环节的参数,获得高纯度、高效的氨基酸肥料产品。

这些产品可以为植物提供养分,并改善土壤质量,促进植物生长。

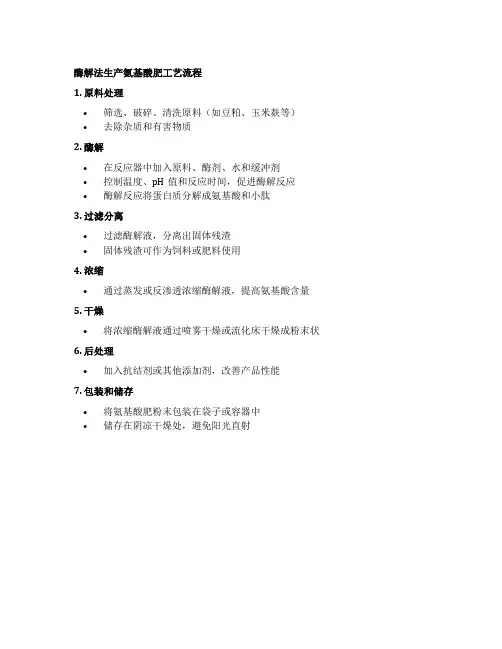

酶解法生产氨基酸肥工艺流程

1. 原料处理

•筛选、破碎、清洗原料(如豆粕、玉米麸等)•去除杂质和有害物质

2. 酶解

•在反应器中加入原料、酶剂、水和缓冲剂

•控制温度、pH值和反应时间,促进酶解反应•酶解反应将蛋白质分解成氨基酸和小肽

3. 过滤分离

•过滤酶解液,分离出固体残渣

•固体残渣可作为饲料或肥料使用

4. 浓缩

•通过蒸发或反渗透浓缩酶解液,提高氨基酸含量5. 干燥

•将浓缩酶解液通过喷雾干燥或流化床干燥成粉末状6. 后处理

•加入抗结剂或其他添加剂,改善产品性能

7. 包装和储存

•将氨基酸肥粉末包装在袋子或容器中

•储存在阴凉干燥处,避免阳光直射。

各种氨基酸的生产工艺1、谷氨酸(1)等电离交工艺方法——从发酵液中提取谷氨酸,即将谷氨酸发酵液降温并用硫酸调PH 值至谷氨酸等电点(pH3.0- 3.2),温度降到 10以下沉淀,离心分离谷氨酸,再将上清液用硫酸调 pH 至 1.5 上 732 强酸性阳离子交换树脂,用氨水调上清液 pH10 进行洗脱,洗脱下来的高流分再用硫酸调 pH1.0 返回等电车间加入发酵液进行等电提取,离交车间的上柱后的上清液及洗柱水送去环保车间进行废水处理。

该工艺方法的缺点是:废水量大,治理成本高,酸碱用量大。

(2)连续等电工艺——将谷氨酸发酵液适当浓缩后控制40℃左右,连续加入有晶种的等电罐中,同时加入硫酸,控制等电罐中 PH 值维持在 3.2 左右,温度40℃进行结晶。

该工艺方法废的优点是:水量相对较少;缺点是:氨酸提取率及产品质量较差。

(3)发酵法生产谷氨酸的谷氨酸提取工艺——谷氨酸发酵液经灭菌后进入超滤膜进行超滤,澄清的谷氨酸发酵液在第一调酸罐中被调整 pH 值为 3.20~3.25,然后进入常温的等电点连续蒸发降温结晶装置进行结晶,分离、洗涤,得到谷氨酸晶体和母液,将一部分母液进入脱盐装置,脱盐后的谷氨酸母液一部分与超滤后澄清的谷氨酸发酵液合并;另一部分在第二调酸罐中被调整 pH 值至 4.5~7,蒸发、浓缩、再在第三调酸罐中调 pH 值至3.20~3.25 后,进入低温的等电点连续蒸发降温结晶装置,使母液中的谷氨酸充分结晶出来,低温的等电点连续蒸发降温结晶装置排出的晶浆被分离、洗涤,得到谷氨酸晶体和二次母液。

(4)水解等电点法发酵液-----浓缩(78.9kPa,0.15MPa 蒸汽)----盐酸水解(130℃,4h)----过滤-- ---滤液脱色-----浓缩-----中和,调 pH 至 3.0-3.2(NaOH 或发酵液)-----低温放置,析晶-------谷氨酸晶体此工艺的优点:设备简单、废水量减少、生产成本低、酸碱用量省(5)低温等电点法发酵液-----边冷却边加硫酸调节 pH4.0-4.5-----加晶种,育晶 2h-----边冷却边加硫酸调至 pH3.0-3.2------冷却降温------搅拌 16h------4℃静置 4h------离心分离--------谷氨酸晶体此工艺的优点:设备简单、废水量减少、生产成本低、酸碱用量省(6)直接常温等电点法发酵液-----加硫酸调节 pH4.0-4.5-----育晶 2-4h-----加硫酸调至 pH3.5-3.8------育晶 2h------加硫酸调至 pH3.0-3.2------育晶 2h------冷却降温------搅拌 16-20h------沉淀 2-4h-------谷氨酸晶体此工艺的优点:设备简单、操作容易、生产周期短、酸碱用量省。

氨基酸处理工艺一、引言氨基酸是构成蛋白质的基本单元,对于人体健康至关重要。

随着人们对健康的重视和对功能食品的需求增加,氨基酸的生产和处理工艺也变得越来越重要。

本文将探讨氨基酸处理工艺的相关内容。

二、氨基酸的生产氨基酸的生产可以通过化学合成或发酵两种方式实现。

化学合成是指通过化学反应将某些原料转化为氨基酸。

发酵则是利用微生物(如大肠杆菌、酵母菌等)对废弃物或廉价原料进行代谢,产生氨基酸。

三、氨基酸的提取氨基酸的提取是指从原料中分离出目标氨基酸的过程。

常见的提取方法包括膜分离、离子交换、溶剂萃取等。

其中,膜分离是一种利用半透膜使溶液中的氨基酸分离的方法。

离子交换是通过树脂吸附和洗脱的方式提取氨基酸。

溶剂萃取则是利用溶剂将氨基酸从溶液中分离出来。

四、氨基酸的纯化氨基酸的纯化是指将提取得到的氨基酸进一步纯化,去除杂质,提高纯度。

常用的纯化方法有晶体分离、色谱技术等。

晶体分离是通过溶液中氨基酸的结晶过程,将氨基酸与杂质分离。

色谱技术则是利用分子在固定相上的不同吸附特性进行分离。

五、氨基酸的精制氨基酸的精制是指对纯化得到的氨基酸进行进一步处理,除去残余杂质,使氨基酸达到食品或医药级别的纯度要求。

精制工艺包括再结晶、凝胶过滤、逆渗透等。

再结晶是通过溶解、结晶和干燥的过程,将氨基酸纯化至高纯度。

凝胶过滤则是利用凝胶过滤材料对氨基酸溶液进行过滤,去除微小颗粒和杂质。

逆渗透是一种利用半透膜对氨基酸溶液进行逆渗透,去除溶液中的无机盐和有机物质的方法。

六、氨基酸的干燥氨基酸的干燥是将精制得到的氨基酸溶液去除水分,得到干燥的氨基酸产品。

常见的干燥方法有喷雾干燥、真空干燥等。

喷雾干燥是通过将氨基酸溶液喷雾成细小液滴,并在热气流中快速干燥,使水分蒸发。

真空干燥则是将氨基酸溶液置于真空环境中,利用低压下水的沸点降低,使水分快速蒸发。

七、氨基酸的包装与储存氨基酸经过干燥后,需要进行包装和储存。

常见的包装方式有铝箔袋、塑料瓶等。

对于氨基酸的储存,应避免阳光直射和高温环境,防止氨基酸的氧化和降解。

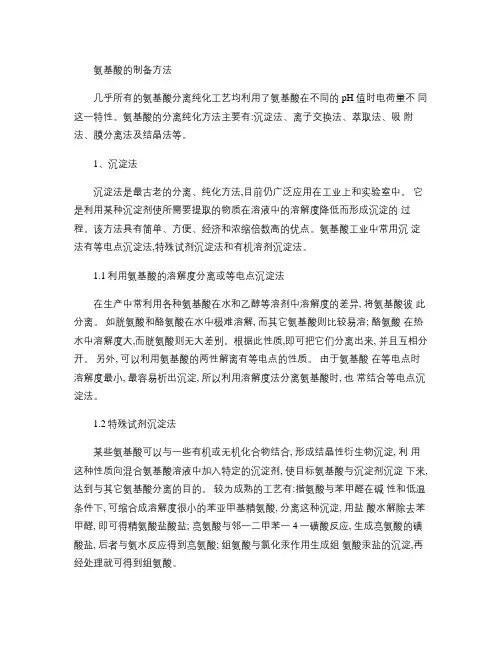

氨基酸的制备方法几乎所有的氨基酸分离纯化工艺均利用了氨基酸在不同的 pH 值时电荷量不同这一特性。

氨基酸的分离纯化方法主要有:沉淀法、离子交换法、萃取法、吸附法、膜分离法及结晶法等。

1、沉淀法沉淀法是最古老的分离、纯化方法,目前仍广泛应用在工业上和实验室中。

它是利用某种沉淀剂使所需要提取的物质在溶液中的溶解度降低而形成沉淀的过程。

该方法具有简单、方便、经济和浓缩倍数高的优点。

氨基酸工业中常用沉淀法有等电点沉淀法,特殊试剂沉淀法和有机溶剂沉淀法。

1.1利用氨基酸的溶解度分离或等电点沉淀法在生产中常利用各种氨基酸在水和乙醇等溶剂中溶解度的差异, 将氨基酸彼此分离。

如胱氨酸和酪氨酸在水中极难溶解, 而其它氨基酸则比较易溶; 酪氨酸在热水中溶解度大,而胱氨酸则无大差别。

根据此性质,即可把它们分离出来, 并且互相分开。

另外, 可以利用氨基酸的两性解离有等电点的性质。

由于氨基酸在等电点时溶解度最小, 最容易析出沉淀, 所以利用溶解度法分离氨基酸时, 也常结合等电点沉淀法。

1.2特殊试剂沉淀法某些氨基酸可以与一些有机或无机化合物结合, 形成结晶性衍生物沉淀, 利用这种性质向混合氨基酸溶液中加入特定的沉淀剂, 使目标氨基酸与沉淀剂沉淀下来, 达到与其它氨基酸分离的目的。

较为成熟的工艺有:揩氨酸与苯甲醛在碱性和低温条件下, 可缩合成溶解度很小的苯亚甲基精氨酸, 分离这种沉淀, 用盐酸水解除去苯甲醛, 即可得精氨酸盐酸盐; 亮氨酸与邻一二甲苯一 4一磺酸反应, 生成亮氨酸的磺酸盐, 后者与氨水反应得到亮氨酸; 组氨酸与氯化汞作用生成组氨酸汞盐的沉淀,再经处理就可得到组氨酸。

特殊试剂沉淀法虽然操作简单、选择性强, 但是由于沉淀剂回收困难, 废液排放污染严重,残留沉淀剂的毒性等原因已逐渐被它方法取代。

2、离子交换法离子交换法是利用不溶性高分子化合物 (即离子交换树脂对不同氨基酸吸附能力的差异对氨基酸混合物进行分组或实现单一成分的分离。

氨基酸工艺学氨基酸工艺学是研究氨基酸的生产和应用的一门学科。

氨基酸是构成蛋白质的基本组成单元,对人体的生理功能起着重要的作用,同时也被广泛应用于食品、医药、化妆品等领域。

氨基酸工艺学的研究旨在提高氨基酸的生产效率和质量,以满足不同领域对氨基酸的需求。

氨基酸的生产工艺主要包括发酵法和合成法。

发酵法是指利用微生物如大肠杆菌、酵母等在发酵过程中生产氨基酸。

这种方法具有成本低、环境友好等优点,因此被广泛应用于工业生产。

合成法则是通过化学合成的方法来生产氨基酸。

这种方法虽然成本较高,但可以生产更高纯度的氨基酸。

氨基酸工艺学的研究不仅关注氨基酸的生产方法,还关注产品的提纯、分离和应用。

提纯和分离的方法包括离子交换、层析、蒸馏等。

这些方法可以有效去除产物中的杂质,提高产物的纯度和质量。

应用方面,氨基酸可以用于制备肉制品、保健品、营养品等。

此外,氨基酸还可以作为工业原料,用于生产植物肥料、染料等。

氨基酸工艺学的研究对于提高产物质量和减少生产成本具有重要意义。

科学家们通过改进发酵条件、筛选优良的菌株、优化工艺流程等方式,不断提高氨基酸的产量和纯度。

此外,研究人员还探索新的氨基酸应用领域,拓宽氨基酸产业链,提高氨基酸的经济和社会效益。

在未来,氨基酸工艺学的研究将继续深入发展。

随着生物技术和合成化学的不断进步,氨基酸的生产效率和品质将进一步提高。

同时,对于氨基酸的应用领域将会不断拓展,为人类的健康和可持续发展做出更大的贡献。

氨基酸是生命体内构成蛋白质的基本组成单元,它们不仅在人体内发挥着重要的生理功能,还被广泛应用于食品、医药、化妆品等产业领域。

因此,对氨基酸工艺学的研究已经成为当前生物工程和化学工程领域的热点之一。

氨基酸的生产工艺主要有发酵法和合成法两种。

发酵法是利用特定的微生物进行发酵生产氨基酸。

常用的发酵微生物有大肠杆菌、酵母菌和放线菌等。

通过发酵工艺,可以将廉价的原料如糖、淀粉等转化为高价值的氨基酸。

相对于合成法,发酵法具有成本低、产品质量好、环境友好等优点,因此得到了广泛应用。

完整版)各种氨基酸的生产工艺本文介绍了谷氨酸的生产工艺,其中包括等电离交工艺方法、连续等电工艺、发酵法生产谷氨酸的谷氨酸提取工艺、水解等电点法、低温等电点法和直接常温等电点法。

等电离交工艺方法是从发酵液中提取谷氨酸的一种方法。

该方法的缺点是废水量大,治理成本高,酸碱用量大。

连续等电工艺方法将谷氨酸发酵液适当浓缩后进行结晶,虽然水量相对较少,但氨酸提取率及产品质量较差。

发酵法生产谷氨酸的谷氨酸提取工艺是通过超滤膜进行超滤,然后进行结晶、分离、洗涤等步骤得到谷氨酸晶体。

该方法设备简单,废水量减少,生产成本低,酸碱用量省。

水解等电点法是将发酵液浓缩后进行盐酸水解,然后进行过滤、脱色、浓缩等步骤得到谷氨酸晶体。

该方法设备简单,废水量减少,生产成本低,酸碱用量省。

低温等电点法和直接常温等电点法也是从发酵液中提取谷氨酸的方法,它们的优点都是设备简单,废水量减少,生产成本低,酸碱用量省。

发酵法制备谷氨酸晶体的工艺流程如下:首先将发酵液加入硫酸中,调节pH值为4.0-4.5,进行育晶2-4小时,然后再加入硫酸,调节pH值为3.5-3.8,再进行育晶2小时,最后加入硫酸,调节pH值为3.0-3.2,进行育晶2小时。

冷却降温后,进行搅拌16-20小时,沉淀2-4小时即可获得谷氨酸晶体。

该工艺具有设备简单、操作容易、生产周期短、酸碱用量省等优点。

L-亮氨酸的制备过程分为6个步骤。

首先,在浓缩罐中通入一次母液,加入蒸汽进行浓缩,温度为120度,气压为-0.09Mpa,浓缩时间为6小时,得到结晶液。

然后将结晶液进入一次中和罐中,加入硫酸和纯水进行中和,温度为80度,中和时间为4小时,过滤后得到滤液和滤渣。

接着将滤渣进入氨解罐中,加入氨水、纯水和蒸汽进行氨解,温度为80度,氨解时间为3小时,过滤后得到滤液和滤渣。

将滤渣进入脱色罐中,加入蒸汽、纯水和活性炭进行脱色,温度为80度,脱色时间为2小时,过滤后得到滤液和滤渣。

将滤液进入二次中和罐中,加入氨水和蒸汽进行中和,温度为80度,中和时间为4小时,过滤后得到滤液和滤渣。

氨基酸生产工艺氨基酸是生命体内必不可少的基本组成元素之一,广泛应用于农业、医药、化工等领域。

氨基酸的生产工艺通常包括发酵、提纯和干燥三个主要步骤。

下面将为大家介绍一下氨基酸的生产工艺。

首先是发酵过程。

氨基酸的发酵主要是通过微生物对含有氮源和碳源的培养基进行发酵,产生氨基酸。

常用的微生物有大肠杆菌、窄叶蓝枯草菌等。

培养基中的碳源主要有葡萄糖、甘油等,而氮源则有酵母粉、角蛋白等。

发酵过程中,微生物在一定的温度、pH值和氧气条件下生长和繁殖,生成氨基酸。

发酵结束后,需要对发酵液进行提纯。

提纯过程中,一般通过离子交换、凝胶过滤和超滤等方法,将杂质和有机物去除,得到纯净的氨基酸产物。

其中,离子交换属于最常用的提纯方法之一,主要是通过树脂的吸附作用,将杂质和有机物与目标物质分离。

最后是干燥过程。

氨基酸经过提纯后,仍然是液体状态,需要经过干燥来得到固体产品。

干燥的方法有很多种,常用的有喷雾干燥和真空干燥。

其中,喷雾干燥是将液态的氨基酸通过喷雾器喷入高温的空气中,迅速使其蒸发和冷凝成粉末状。

而真空干燥则是通过减压操作,将氨基酸的水分蒸发出来,得到干燥的氨基酸。

整个氨基酸生产工艺需要控制各个环节的条件,以确保产品质量。

发酵过程中,需要控制好温度、pH值和氧气供应,以促进微生物的生长和产酸。

在提纯过程中,要选择适合的方法和条件,以达到高纯度的氨基酸产物。

干燥过程中,需要控制干燥温度和时间,以避免产物的降解和热敏性。

氨基酸生产工艺的优化是提高产量和降低成本的关键之一。

通过优化培养基的配方、改进发酵条件和提高纯化技术,可以提高氨基酸的产量和纯度,并减少废物的产生和处理成本。

总之,氨基酸的生产工艺是一个较为复杂的过程,需要依靠微生物的发酵和多种分离纯化技术的协同作用。

随着科学技术的进步,氨基酸的生产工艺将进一步优化,为人们提供更多高质量的氨基酸产品,促进农业和医疗卫生事业的发展。