PVC发泡人造皮革

- 格式:ppt

- 大小:373.00 KB

- 文档页数:12

人造革的定义及品种人造革(Artificial leather)是一种由自然革经过化学处理加工而成的合成材料,具有类似天然革的外观、质感和性能。

它广泛应用于鞋子、手袋、沙发、衣物等各个领域,是替代天然革的一种重要材料。

人造革的品种繁多,下面将介绍其中几种主要的品种。

1. PVC人造革(Polyvinyl Chloride Artificial Leather):PVC人造革是最常见且最早出现的一种人造革。

它由聚氯乙烯树脂通过加工而成,具有高强度、柔软、耐磨、易清洁等特点。

然而,PVC人造革会释放出有害物质,对环境和健康有一定影响。

2. PU人造革(Polyurethane Artificial Leather):PU人造革是PVC人造革的替代品,目前应用较为广泛。

它由聚氨酯树脂和其他辅助材料经过加工而成,具有质感好、呼吸性好、耐磨耐折、环保等特点。

PU人造革可以在外观上模拟各种天然革的纹理和光泽度,且易于清洁和保养。

3. 微纤维人造革(Microfiber Artificial Leather):微纤维人造革是一种以超细纤维为原料制成的人造革。

它具有柔软、透气、透湿、耐磨、易清洗等特点。

微纤维人造革的纤维细度很小,可以模拟天然革的细腻质感和外观效果,广泛用于高档鞋子、箱包和家具等领域。

4. 真皮复合人造革(Bonded Leather):真皮复合人造革是通过混合一定比例的真皮粉末与塑料基材,经过加工制成的一种人造革。

它既保留了部分天然革的质感和纹理,又具有较好的强度和耐磨性,价格相对较低。

5. 仿麂皮人造革(Suede Artificial Leather):仿麂皮人造革是一种模仿麂皮外观和质感的人造革。

它具有绒毛质感,柔软舒适,透气性好,广泛应用于鞋子、包包和家居用品等领域。

以上是人造革的几种主要品种,每种品种都有各自的特点和应用领域。

随着科技的发展和人们环保意识的提高,人造革的品质和性能将继续改良和提升,为人们提供更多替代天然革的选择。

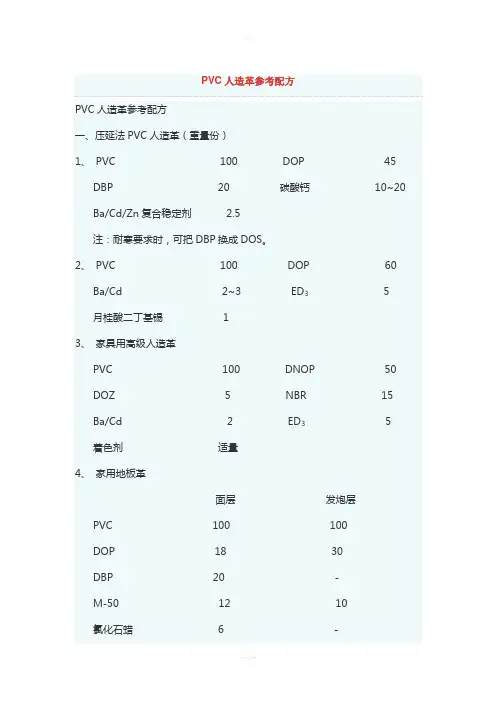

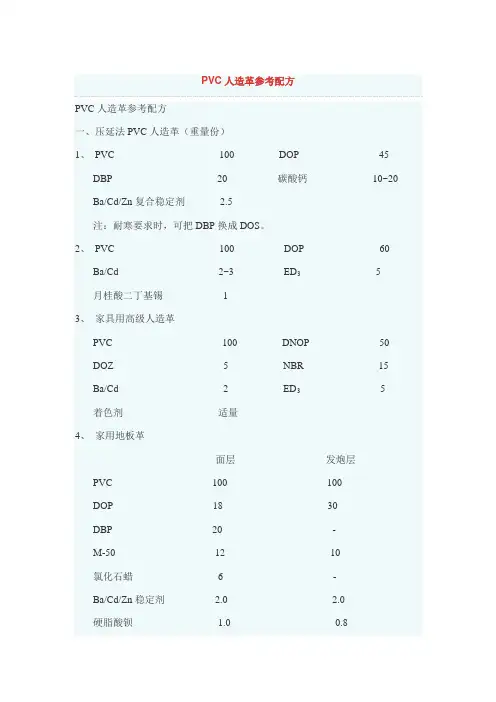

PVC人造革参考配方一、压延法PVC人造革(重量份)1、PVC 100 DOP 45DBP 20 碳酸钙10~20 Ba/Cd/Zn复合稳定剂 2.5注:耐寒要求时,可把DBP换成DOS。

2、PVC 100 DOP 60Ba/Cd 2~3 ED35月桂酸二丁基锡13、家具用高级人造革PVC 100 DNOP 50 DOZ 5 NBR 15 Ba/Cd 2 ED35着色剂适量4、家用地板革面层发炮层PVC 100 100DOP 18 30DBP 20 -M-50 12 10氯化石蜡 6 -Ba/Cd/Zn稳定剂 2.0 2.0硬脂酸钡 1.0 0.8硬脂酸锌0.4 -硬脂酸铝- 0.8硬脂酸0.2 0.8重钙5~10 40AC发泡剂- 5颜料- 适量5、用于底层、表面处理层或表面贴膜层的人造革PVC 100 硬脂酸铅0.8 DOP 35 硬脂酸锌0.2 DBP 35 轻钙20氯化石蜡 5 硬脂酸0.5硬脂酸钡 1 颜料适量二、刮涂法PVC人造革1、面层底(发泡)层PVC 100 (乳液) 100(悬浮)DOP 35 10DBP 25 30M-50 10 40氯化石蜡- 10Ba/Cd/Zn稳定剂2~3 -三碱式硫酸铅- 3硬脂酸钡- 1碳酸钙10 20~402、直接刮涂双面帐篷革PVC(糊树脂)100 DOP 60 DOS 10 ED35氯化石蜡10 三碱式硫酸铅1.5二碱式亚磷酸铅 1 Ba/Cd/Zn浆料2钛白粉 2 酞菁蓝0.1亚磷酸二苯酯0.8 紫外光吸收剂0.3抗静电剂0.5 双酚A0.53、间接涂刮人造革PVC(乳液)70 PVC(悬浮)30 DOP 48 DBP32DOS 5 M-5015轻钙15 三碱式硫酸铅3。

最简单的人造革是将一层塑料薄膜贴在布上。

找个黑塑料袋,撕一块,用万能胶粘在布上,你就制成一块人造革。

跟做自行车雨披的那种料子差不多。

聚氯乙烯(PVC)是一种塑料,有一种是悬浮法合成,粉状,加了增塑剂后,变成浆糊,涂在布上面,烘一下,就塑化成薄膜且粘在布上。

这是直接涂布法PVC人造革。

把PVC糊刮涂在一种特制纸上,烘干塑化成薄膜,再在上面涂胶水,贴上布,将纸剥掉,得到革,有点象撕伤风止痛膏。

纸上有立体花纹的话,革上就有花纹,深浅高低相反。

这是间接涂布法PVC人造革。

聚氨脂(PU)树脂原材料是很稠硬的糊,加溶剂变稀,也可以涂在布上纸上,用类似PVC直接刮涂,间接刮涂制革,称为干法PU人造革。

想想把油漆涂在光溜的油纸上,再压贴上胶布,撕开,漆膜贴在胶布上,得到有涂层的布。

这成了革。

还有一种PVC,粉状,加增塑剂还是粉状,把它倒在两根平行并列,同时向内旋转的热辊之间,PVC 粉就挤拉剪切成胶团.成薄膜,象和面擀胶子皮。

薄膜贴上布就成。

这是PVC压延法人造革。

还有螺杆挤出的,不多见.如果只将人造革看作塑料薄膜贴在布上,则过于简单,进一步改进如下在薄膜和布之间加一夹层,PVC发泡层,象馒头海绵那种结构,皮革变厚,丰满弹性比真皮还好,更别提以假乱真了。

绝大多数人造革都有这一层。

也就是一面层一发泡层一层布,共三层。

两层的太原始。

以上的那些PVC,PU材料里加上色料,就有各种颜色。

那些塑料膜只在加热后象橡皮泥一样有塑性,刻了立体花纹的钢辊可在上面压出花纹,冷却后花纹固定定型了,这是人造革除得到立体纹路的一种方法,叫压花。

通过这些途径,人造革就有各种色彩纹路了。

鉴别人造革与真皮的一个办法是看材料的切口,有布基的是人造革。

于是用无纺布来代替布,无纺布是纤维涂上胶水,压粘成片,毛乎乎的,有点象真皮的底层。

因为仿真度更高一点,称为合成革。

合成革同人造革的区别是基布不同,但还是改不了不透气的毛病。

合成革最高境界是超纤。

用超细纤维做的无纺布,真皮看作由超细蛋白纤维交织而成,差别在一粘一织,不细看很难区分。

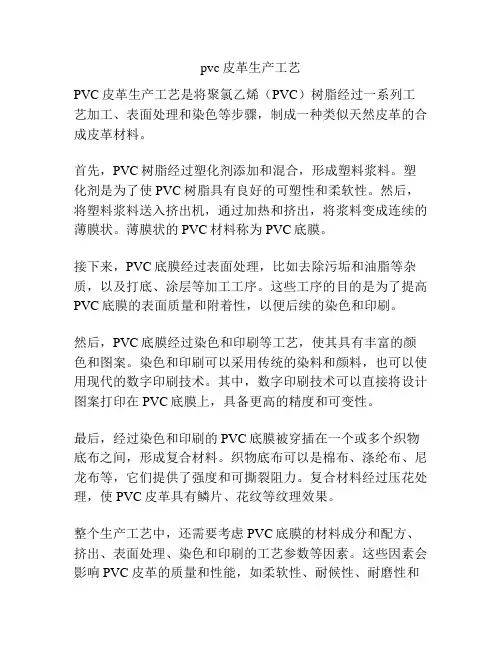

pvc皮革生产工艺

PVC皮革生产工艺是将聚氯乙烯(PVC)树脂经过一系列工艺加工、表面处理和染色等步骤,制成一种类似天然皮革的合成皮革材料。

首先,PVC树脂经过塑化剂添加和混合,形成塑料浆料。

塑化剂是为了使PVC树脂具有良好的可塑性和柔软性。

然后,将塑料浆料送入挤出机,通过加热和挤出,将浆料变成连续的薄膜状。

薄膜状的PVC材料称为PVC底膜。

接下来,PVC底膜经过表面处理,比如去除污垢和油脂等杂质,以及打底、涂层等加工工序。

这些工序的目的是为了提高PVC底膜的表面质量和附着性,以便后续的染色和印刷。

然后,PVC底膜经过染色和印刷等工艺,使其具有丰富的颜色和图案。

染色和印刷可以采用传统的染料和颜料,也可以使用现代的数字印刷技术。

其中,数字印刷技术可以直接将设计图案打印在PVC底膜上,具备更高的精度和可变性。

最后,经过染色和印刷的PVC底膜被穿插在一个或多个织物底布之间,形成复合材料。

织物底布可以是棉布、涤纶布、尼龙布等,它们提供了强度和可撕裂阻力。

复合材料经过压花处理,使PVC皮革具有鳞片、花纹等纹理效果。

整个生产工艺中,还需要考虑PVC底膜的材料成分和配方、挤出、表面处理、染色和印刷的工艺参数等因素。

这些因素会影响PVC皮革的质量和性能,如柔软性、耐候性、耐磨性和

防护性等。

总之,PVC皮革生产工艺包括塑化、挤出、表面处理、染色和印刷、复合和压花等步骤。

通过这些工艺的加工,可以制成具有丰富颜色、柔软度和纹理效果的PVC皮革产品,用于家具、鞋类、箱包和汽车等领域。

PVC人造革分类

主要有3类产品:

①绒面人造革。

俗称人造麂皮。

其品种繁多,生产方法也多种多样。

人造革凝胶化后的微孔面层,经砂辊研磨后即可制成磨面绒面革。

在涂层糊料中加入可溶性盐类(如食盐),凝胶化后再用水将盐溶去,可使面层呈微孔状而有绒面感。

涂覆层经起毛辊起毛并拉伸,可制得卷曲绒面革。

适于用作运动鞋的包头和镶边材料。

用静电植绒法(见塑料加工),将0.5~1mm长的合成纤维短绒植于涂布粘接剂的聚氯乙烯人造革上,可制得植绒面革,适于制作包装袋及装饰品。

②普通人造革,又称不发泡人造革。

主要用于制作耐磨包装袋,建筑及工业配件等。

多以平布、帆布、再生布为底基,用直接涂覆法制成。

由于涂层密实以及糊料能渗入基布的孔隙中,所以成品手感较硬、耐磨。

③发泡人造革。

通常多以针织布为底基,面层糊料中含有发泡剂(偶氮二甲酰胺)及其助剂,在凝胶化时发泡形成微

孔结构,因而成品质轻、手感丰满、柔软。

用转移涂覆法生产。

多用于制作手套、包、袋、服装及家具。

宁夏日盛-全国最大发泡剂生产厂家-见头像。

PVC人造革中发泡剂发泡剂不但赋子PVC柔软革轻便、柔软的性能,而且使其在揉纹时易于产生纹路,增加真皮感。

AC(偶氮二甲酰胺)是人造革用的主要发泡剂,其发气量大,约为220cm3/g,分解产物中气体占36%,分解温度与PVC熔融塑化温度能较好地匹配,泡孔主要为闭孔结构,故在PVC发泡制品中广泛应用。

使用偶氮二异丁腈、硝基对苯二甲酰胺等发泡剂时,由于其分解温度较低,泡孔主要为开孔结构。

发泡剂的颗粒越小,发泡体的泡孔结构则越小越匀,而发泡体的密度和结构也与发泡剂的用量有关,使用AC发泡剂时用量2-4%较适宜,具体用量随对产品性能不同要求而异。

为提高AC分散性,可以将AC与DOP以一定比例混合研磨成浆后使用,从而提高产品泡孔均匀性和细密性。

此外,增塑溶胶的熔融粘度对泡孔的结构也有很大的影响。

熔融粘度高,发泡剂分解的气体能被固定形成均匀的小孔,熔融枯度低会使发泡翩分解的气体大量逸出,形成穿孔和开孔,导致泡孔结构不均。

因此,在增塑溶胶达到高熔融粘度状态时,发泡剂开始分解发泡则是制造泡沫人造革的最佳工艺条件。

使用聚醋型增塑剂、加入AC发泡剂的活化剂(有机锌化物)和共聚物可起到增加增塑溶胶熔融粘度,降低发泡剂分解温度,稳定泡孔结构的作用。

PVC热稳定剂在发泡革生产过程,不仅能捕获逸出的HCl, 又是降低AC发泡剂的分解温度的活化剂,若无活化剂,纯AC发泡剂的分解温度为195~210;但如有活化剂,AC发泡剂的分解温度为160~180,各种热稳定剂如锌盐、铅盐、镉盐都可以作为AC发抱剂的活化剂,并把发泡剂的分解温度降低到适宜的加工温度范围,其中铅盐对AC的活化作用最强,不同牌号的复合稳定剂对AC发泡剂的活化作用也不尽相同,因此,应通过稳定剂的组合和用量来调节AC发抱剂的分解温度。

pvc皮革是什么材料PVC皮革是什么材料。

PVC皮革,全称聚氯乙烯合成革,是一种人造合成革,由聚氯乙烯树脂为主要原料,经过添加剂、填充剂、增塑剂等多种辅助材料加工而成。

它具有质地柔软、手感舒适、耐磨、耐污、易清洁等特点,被广泛应用于家具、汽车内饰、箱包、鞋材等领域。

PVC皮革的主要原料聚氯乙烯树脂,是一种热塑性塑料,具有良好的可塑性和加工性能。

在生产过程中,通过添加不同的辅助材料,可以使PVC皮革呈现出不同的质地、颜色和纹理,从而满足不同领域的需求。

同时,PVC皮革的生产过程相对简单,成本较低,因此在市场上具有一定的竞争优势。

在家具领域,PVC皮革常被用于沙发、椅子等家具的包裹材料。

其柔软的手感和丰富的色彩选择,使得家具更加时尚、舒适。

同时,PVC皮革具有耐磨、易清洁的特点,使用寿命长,受到了消费者的青睐。

在汽车内饰领域,PVC皮革也是一种常见的材料。

它可以模拟天然皮革的纹理和手感,给汽车内饰增添豪华感,提升了整车内饰的品质。

而且,PVC皮革相对于天然皮革来说,价格更加经济,能够降低汽车制造成本,符合市场需求。

在箱包和鞋材领域,PVC皮革也有着广泛的应用。

它的防水、防污性能,使得箱包和鞋材更加耐用,适合不同的使用环境。

同时,PVC皮革的质地柔软,可以模拟出天然皮革的质感,达到了美观与实用的完美结合。

总的来说,PVC皮革作为一种合成革材料,具有着多种优良特性,被广泛应用于家具、汽车内饰、箱包、鞋材等领域。

其生产工艺相对简单,成本较低,同时又能满足消费者对于质感和外观的需求,因此市场需求量大。

随着科技的不断进步,PVC皮革的质量和品种也在不断提升,相信它在未来会有更加广阔的应用前景。

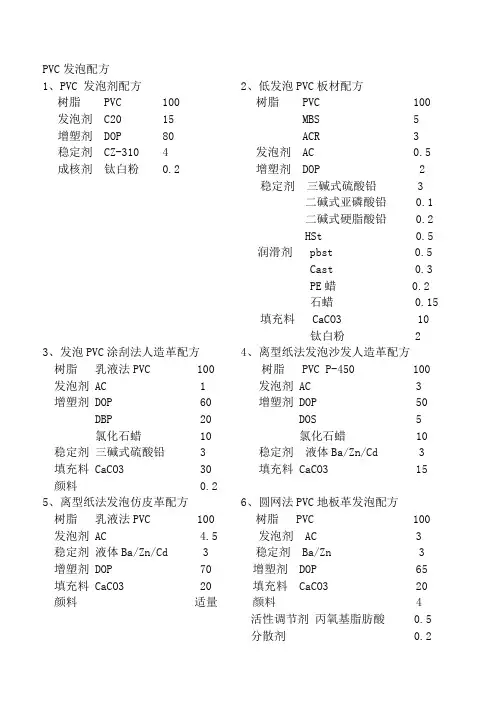

PVC发泡配方1、PVC 发泡剂配方2、低发泡PVC板材配方树脂 PVC 100 树脂 PVC 100 发泡剂 C20 15 MBS 5 增塑剂 DOP 80 ACR 3 稳定剂 CZ-310 4 发泡剂 AC 0.5 成核剂钛白粉 0.2 增塑剂 DOP 2稳定剂三碱式硫酸铅 3二碱式亚磷酸铅 0.1二碱式硬脂酸铅 0.2HSt 0.5润滑剂 pbst 0.5Cast 0.3PE蜡 0.2石蜡 0.15填充料 CaCO3 10钛白粉 2 3、发泡PVC涂刮法人造革配方 4、离型纸法发泡沙发人造革配方树脂乳液法PVC 100 树脂 PVC P-450 100 发泡剂 AC 1 发泡剂 AC 3 增塑剂 DOP 60 增塑剂 DOP 50 DBP 20 DOS 5氯化石蜡 10 氯化石蜡 10 稳定剂三碱式硫酸铅 3 稳定剂液体Ba/Zn/Cd 3 填充料 CaCO3 30 填充料 CaCO3 15 颜料 0.25、离型纸法发泡仿皮革配方6、圆网法PVC地板革发泡配方树脂乳液法PVC 100 树脂 PVC 100 发泡剂 AC 4.5 发泡剂 AC 3 稳定剂液体Ba/Zn/Cd 3 稳定剂 Ba/Zn 3 增塑剂 DOP 70 增塑剂 DOP 65 填充料 CaCO3 20 填充料 CaCO3 20 颜料适量颜料 4活性调节剂丙氧基脂肪酸 0.5分散剂 0.27、压延法PVC发泡人造革配方 8、圆网法糊状PVC发泡壁纸配方树脂 PVC 100 树脂 PVC-PE712 100 发泡剂 AP 3 发泡剂 AC 10 增塑剂 DOP 35 引发剂偶氮异丁腈 0.2 DBP 35 增塑剂 DOP 60 稳定剂液体Ba/Zn 3 DBP 15 填充料 CaCO3 15 环氧大豆油 3 色浆 0.3 稳定剂 Ba/Ca 1填充料 CaCO3 10钛白粉 10阻燃剂三氧化二钛 1514、低密度PVC板材发泡配方树脂 PVC P-800 100 9、乳液法PVC发泡壁纸配方 ACR 10树脂 PVC 100 发泡剂 AC 0.5 发泡剂 AC 3 稳定剂三碱式硫酸铅 3 增塑剂 DOP 50 填充剂 CaCO3 10 氯化石蜡 30 润滑剂 ZnSt 0.5 稳定剂 Ba/Zn/Cd 3 15、硬质PVC发泡板材配方填充料 CaCO3 35 [配方1]钛白粉 10 树脂 PVC K-58 100 阻燃剂三氧化二钛 15 ACR 4.5 10、糊状PVC蘸塑配方发泡剂AC 2.5树脂 PVC 100 稳定剂三盐基硫酸铅 3 发泡剂 AC 1.5 二盐基亚磷酸铅 3 引发剂 1 润滑剂 CaSt 1.5 增塑剂 DOP 28 填充料 CaCO3 6 DBP 18 成核剂 TiO2 2 11、高发泡PVC/PMMA硬质配方 [配方2]树脂 PVC 100 树脂 K值60-PVC 100 PMMA 5 ACR 1.5 发泡剂 AC 5 MBS 5 稳定剂三盐基硫酸铅 7 发泡剂 AC 0.5 12、压延法发泡人造革配方增塑剂三碱式硫酸铅 1.5树脂 PVC 100 二碱式亚磷酸铅 0.5 发泡剂 AC 3 环氧大豆油 1 增塑剂 DOP 40 稳定剂 CaSt 0.5 DBP 30 助剂脂肪酸酯 0.8DOS 5 16、仿木材PVC发泡配方稳定剂 BaSt 1.5 树脂 PVC 100 CdSt 0.5 甲基丙烯酸甲酯/ 10 ZnSt 0.5 丙烯酸丁酯共聚物填充料 CaCO3 10 发泡剂 AC 2填充料木粉 100 13、衣料用发泡PVC配方助剂亚乙基二硬脂酸酰胺 0.5树脂 PVC 100 17、PVC发泡地板配方发泡剂 AC 3.5 树脂 PVC 100 增塑剂 DOP 55 发泡剂 AC 5 DBP 15 增塑剂 DOP 20聚酯增塑剂 5 DBP 10环氧大豆油 5 稳定剂液体Ba/Zn/Cd 2 稳定剂 Ba/Zn/Cd 2 BaSt 0.5 填充料 CaCO3 8 CdSt 0.5 颜料适量 ZnO 0.4填充料 CaCO3 50助剂烷基苯磺酸酯 30 18、PVC/NBR交联发泡配方 23、PVC/NBR共混发泡配方树脂 PVC-SC-5 100 树脂 PVC 70 NBR-CHK-26ACM 60 NBR 30 发泡剂 AC 4 发泡剂复合发泡剂 9 戊亚甲基四胺-H 4 交联剂 DCP 2 增塑剂 DOP 60 ZnO 5 交联剂 DCP 1 增塑剂 DOP 35 稳定剂三碱式硫酸铅 3 填充料 CaCO3 30 二碱式亚磷酸铅 2 炭罴 10 填充料 CaCO3 25 润滑剂 HSt 2 19、硬质PVC 发泡配方抗氧剂 2246 1.5树脂 PVC 100 300 0.2 发泡剂碳酸氢钠 1.2 稳定剂三碱式硫酸铅 2碳酸氢铵 12 二碱式亚磷酸铅 1亚硝酸丁酯 12 CdSt 1 增塑剂磷酸三苯酯 6.5 24、软质发泡PVC配方阻燃剂三氧化二钛 1 树脂高分子量乳液PVC 100 稳定剂 BaSt 1.5 液体 NBR 100 助剂尿素 1 古马隆 50 二氯乙烷 50 发泡剂 AC 20 20、玩具用PVC /环氧树脂发泡配方 ZnO 5树脂 PVC 100 稳定剂 Ba/Cd/Zn 3 EP 6 助剂二硫代氨基甲酸酯 1 发泡剂 AC 10 硫磺 10 增塑剂 DOP 18 25、软质PVC发泡配方稳定剂 Ca/Zn 5 [配方1]有机锡 2 树脂乳液法PVC 100 阻燃剂 Sb2O3 5 液态丁腈橡胶 100 颜料 0.2 液态古马隆 50 21、抗菌PVC发泡配方发泡剂 AC 15树脂 PVC 100 增塑剂 DOP 15 发泡剂 AC 5 稳定剂 Ba/Zn/Cd 3 增塑剂 DOP 50 促进剂硫化二硫代氨基甲酸酯 1 助剂月桂酸钡/月桂酸锌 2 氧化锌 5 灯芯草粉 5 助剂硫磺 10 [配方2]22、PVC/lDPE共混发泡体配方树脂 PVC 100树脂 PVC-SC-3 100 参混树脂 40 LDPE 30 环氧酯 8EVA 40 发泡剂 AC 6 发泡剂 AC 5 增塑剂 DOP 70 交联剂 DCP 0.5 DBP 8 TAIC 2.5 稳定剂 Ba/Cd/Zn 3ZnO 0.3 填充料 CaCO3 30 稳定剂 Fs-100 1 助剂脂肪酸季铵盐 1 三碱式硫酸铅 3.5填充料 CaCO3 30增塑剂 DOP 30DBP 15 润滑剂 HSt 0.5。

pvc人造革的工艺流程PVC人造革是一种以聚氯乙烯(PVC)为主要原料制成的合成革,被广泛应用于鞋材、包装材料、家具、汽车内饰等领域。

下面将介绍PVC人造革的主要工艺流程。

1. 原料准备:首先需要准备PVC树脂作为主要原料。

PVC树脂是一种白色粉末,在加工过程中需要与添加剂进行混合,以提高其柔韧性、抗老化性能和防水性能。

2. 混合:将PVC树脂与添加剂进行混合,添加剂通常包括塑化剂、稳定剂、填料等。

其中,塑化剂用于使PVC树脂软化,稳定剂用于提高PVC人造革的耐候性,填料用于增加PVC人造革的稳定性和质感。

3. 压延:将混合物经过熔融后,通过压延机将其压延成片状。

压延机会将混合物通过辊子进行挤压,使其具有一定的厚度和形状。

4. 织布涂胶:在压延成片状的PVC树脂表面,涂覆一层胶水。

这一步是为了与后续加工中使用的基布更好地粘合,提高PVC人造革的牢固性。

5. 烘干:将经过织布涂胶的PVC树脂片放入烘干窑中进行烘干。

烘干的温度和时间需要根据具体的要求来进行调控,以确保PVC树脂的固化。

6. 纹饰处理:经过烘干后的PVC树脂片,可以通过印花、压花等方式进行纹饰处理。

这一步是为了让PVC人造革表面具有更具触感和视觉效果的花纹。

7. 精加工:经过纹饰处理的PVC树脂片可以进行精加工。

这一步主要包括切割、打孔、倒角等工艺,以便于后续制品的制作。

8. 反粘涂层:将精加工后的PVC树脂片进行反粘涂层处理。

这一步使得PVC人造革表面具有更好的防水性能和耐磨性。

9. 检验:对制成的PVC人造革进行质量检验,以确保其符合相关标准和要求。

主要包括外观检查、物理性能检测等。

10. 包装:将合格的PVC人造革进行包装,通常使用卷轴形式进行。

包装后的PVC人造革可以作为成品出厂,或者经过后续的加工制成相应的产品。

以上就是PVC人造革的主要工艺流程。

通过合理的配方和科学的加工工艺,制造出具有优良性能的人造革产品。

PVC人造革在各个领域有着广泛的应用,为消费者带来舒适、美观和环保的使用体验。

PVC人造革参考配方一、压延法PVC人造革(重量份)1、PVC 100 DOP 45DBP 20 碳酸钙10~20 Ba/Cd/Zn复合稳定剂 2.5注:耐寒要求时,可把DBP换成DOS。

2、PVC 100 DOP 60Ba/Cd 2~3 ED35月桂酸二丁基锡13、家具用高级人造革PVC 100 DNOP 50 DOZ 5 NBR 15 Ba/Cd 2 ED35着色剂适量4、家用地板革面层发炮层PVC 100 100DOP 18 30DBP 20 -M-50 12 10氯化石蜡 6 -Ba/Cd/Zn稳定剂 2.0 2.0硬脂酸钡 1.0 0.8硬脂酸锌0.4 -硬脂酸铝- 0.8硬脂酸0.2 0.8重钙5~10 40AC发泡剂- 5颜料- 适量5、用于底层、表面处理层或表面贴膜层的人造革PVC 100 硬脂酸铅0.8 DOP 35 硬脂酸锌0.2 DBP 35 轻钙20氯化石蜡 5 硬脂酸0.5硬脂酸钡 1 颜料适量二、刮涂法PVC人造革1、面层底(发泡)层PVC 100 (乳液) 100(悬浮)DOP 35 10DBP 25 30M-50 10 40氯化石蜡- 10Ba/Cd/Zn稳定剂2~3 -三碱式硫酸铅- 3硬脂酸钡- 1碳酸钙10 20~402、直接刮涂双面帐篷革PVC(糊树脂)100 DOP 60DOS 10 ED35氯化石蜡10 三碱式硫酸铅 1.5二碱式亚磷酸铅 1 Ba/Cd/Zn浆料2钛白粉 2 酞菁蓝0.1亚磷酸二苯酯0.8 紫外光吸收剂0.3抗静电剂0.5 双酚A0.53、间接涂刮人造革PVC(乳液)70 PVC(悬浮)30 DOP 48 DBP32DOS 5 M-5015轻钙15 三碱式硫酸铅3。

人造皮革是怎么做出来的?简单来说,最便宜的是“塑料”,最贵的是“超纤”。

我们是生产PVC人造革的。

基本上PVC人造革可分为3层。

最表面的是PVC.中层是发泡PVC,可就是如海绵有气孔的。

最底层的是布。

当然PVC粉还要加增塑剂和其他化学物品才能完整的调出来。

人造皮革共有哪几种、PVC、PU革统称为人造革或仿皮。

PVC、PU都是聚氯乙烯(塑料中的一种),但这两种产品的制造工艺却不尽相同。

PVC革在制造过程中要先将塑料颗粒热熔搅拌成糊状,按规定的厚度均匀涂覆在T/C针织布底基上,然后进入发泡炉中进行发泡,使其具有能够适应生产各种不同产品、不同要求的柔软度,在出炉的同时进行表面处理(染色、压纹、磨光、消光、磨面起毛等,主要是依照具体的产品要求来进行的)。

PU革在制造工艺上比PVC革要复杂一些,由於PU的底布是抗拉强度好的帆布PU料,除了可以涂覆在底布的上面外,还可以将底布包含在中间,使之外观看不到底布的存在。

PU 革的物理性能要比PVC革好,耐曲折、柔软度好、抗拉强度大、具有透气性(PVC无)。

PVC革的花纹是通过钢制的花纹辊热压而成的;PU革的花纹是用一种花纹纸先热贴压在半成品革表面,等待冷却下来后再进行将纸革的分离,做表面处理。

PU革的价格比PVC革的要高一倍以上,某些特殊要求的PU革的价格要比PVC革要高2—3倍。

一般PU革所需要的花纹纸只能用4—5次即告报废;花纹辊的使用周期长,因此PU革的成本比PVC革的为高。

PU、PVC的区别方式比较容易,从边角看PU的底布要比PVC厚许多,手感方面也有区别,PU的手感柔软一些;PVC的手感较硬一些;也可以用火来烧,PU的味道比PVC的味道要淡很多。

PU的手感比较好,柔软,成本高..PVC手感相对差,(即使是软的也感觉乾巴巴的软),成本低人造皮革的成分?在我国,人们习惯将用PVC树脂为原料生产的人造革称为PVC人造革(简称人造革);用PU树脂为原料生产的人造革称为PU人造革(简称PU革):用PU树脂与无纺布为原料生产的人造革称为PU合成革(简称合成革)。

发泡pvc涂刮法人造革的用途发泡PVC涂刮法人造革是一种以发泡PVC材料为基础,采用涂刮法工艺制造的人造革。

它具有许多与真皮相似的特性,并且通过调整材料成分和涂刮工艺,可以满足不同用途的需求。

以下是发泡PVC涂刮法人造革的一些常见用途。

1.车内饰品:发泡PVC涂刮法人造革可以以其外观和手感特性,用于汽车内部的饰品制造,如汽车座椅、方向盘套、门板、中控面板等。

它的耐磨性、耐污性和易清洁性使其适用于汽车内部环境。

2.家具装饰:发泡PVC涂刮法人造革可以替代真皮,用于制造各类家具装饰材料,如沙发、椅子、床垫等。

它的丰富色彩和质地可以满足不同家居风格的需求,并且比真皮具有更好的价格优势。

3.服装鞋帽:发泡PVC涂刮法人造革被广泛用于制造各类服装、鞋帽等。

其光泽、柔软和抗皱性能使其成为一种理想的替代材料。

同时,发泡PVC涂刮法人造革可以通过印花、压花等工艺制成各种花色和花纹,增加其时尚感和艺术感。

4.包装材料:发泡PVC涂刮法人造革可以用于制造各类包装材料,如箱包、包装盒等。

它的柔软性和抗压性能使其适用于各种包装需求,并可以根据客户要求进行定制。

5.运动用品:发泡PVC涂刮法人造革可以用于制造各类运动用品,如体育垫子、运动器材保护垫等。

它的柔软性和耐磨性能使其适合用于体育领域,并且可以根据需要进行防滑和防水处理,提供更好的使用体验。

6.医疗用品:发泡PVC涂刮法人造革具有抗菌、防水、耐化学品等特性,因此可以用于制造医疗用品,如手术衣、手术台套等。

它的易清洁性和耐磨性能也是医疗领域选择它的原因之一。

7.建筑装饰:发泡PVC涂刮法人造革可以用于室内建筑装饰,如墙面、吊顶、地板等。

它的防火性能和易清洁性使其成为一种具有竞争力的装饰材料。

同时,它可以通过印花、压花等工艺制成各种花纹和纹理,增加室内空间的美感。

总的来说,发泡PVC涂刮法人造革具有广泛的用途,涵盖了汽车、家具、服装、包装、运动用品、医疗用品和建筑装饰等多个领域。

PVC与人造革的区别在哪来源:LV包包 /PVC与人造革的区别在哪头层牛皮PVC是牛皮的最上层,表面有原始的皮肤特征,毛孔、皮肤纹理清晰。

二层牛皮是头层牛皮经过分层后,下层在表面进行化学材料喷涂或覆上PVC 、PU 薄膜制作而成。

更差些的二层牛皮使用牛皮的边角料打碎后加入聚乙烯材料重新贴合,然后在表面进行化学材料喷涂或覆上PVC 、PU 薄膜制作而成,它仍然保持牛皮的特性,但耐穿性及强度则不如头层牛皮。

皮料种类及区别头层皮是牛身上皮,由又密又薄的纤维层以及与其紧密连在一起的稍疏松的过度层共同组成,具有良好的强度、弹性和工艺可塑性等特点。

头层牛皮PVC 是牛皮的最上层,表面有原始的皮肤特征,毛孔、皮肤纹理清晰。

二层牛皮是头层牛皮经过分层后,下层在表面进行化学材料喷涂或覆上PVC 、PU 薄膜制作而成。

更差些的二层牛皮使用牛皮的边角料打碎后加入聚乙烯材料重新贴合,然后在表面进行化学材料喷涂或覆上PVC 、PU 薄膜制作而成,它仍然保持牛皮的特性,但耐穿性及强度则不如头层牛皮。

皮料种类(1)牛巴戈有为软粒面皮、硬粒面皮(也称作光面牛皮)、软修面皮、轻修面皮,软面皮(上述分类按价格进行分类,价格高的在前面,低的在后面),真皮面有自然的疤痕和血筋痕等,偶尔还有加工过程中的刀伤以及利用率极低的肚腩部位,进口羊巴戈还有牛只的编号烙印。

全粒面皮可以从毛孔粗细和疏密度来区分属于何种动物皮革。

(2)牛皮种类较多,如奶牛皮、肉牛皮、放牧的牛皮、母牛皮、公牛皮、未阉割的公牛皮及阉割过的公牛皮。

在我国还有黄牛皮、水牛皮、牦牛皮和犏牛皮等。

其中,水牛皮的毛孔较粗且疏些;黄牛皮则较水牛皮的毛孔细且浓密。

(3)羊皮的毛孔则更细更密且有点斜度,主要有绵羊皮和山羊皮两大类。

(4)猪皮因长毛的规则是3~5根一小撮的分布,故极易区分,一般多用人工饲养的猪皮,还有野猪皮,有名的是南美野猪,这种野猪皮具有较明显的猪皮毛孔及粒面特征,由于其特殊的胶原纤维组织结构,可加工成非常柔软的服装革或手套革,价值很高。

pvc人造革标准

PVC人造革是一种广泛应用于家居、汽车、建筑等领域的合成材料,其标准主要包括以下几个方面:

1.外观质量:PVC人造革的外观质量应该符合相关标准的要求,如颜色、花纹、光泽度、平整度等。

2.物理性能:PVC人造革的物理性能应该符合相关标准的要求,如拉伸强度、撕裂强度、耐磨性、耐折性等。

3.化学性能:PVC人造革的化学性能应该符合相关标准的要求,如耐酸、耐碱、耐油、耐水等。

4.防火性能:PVC人造革的防火性能应该符合相关标准的要求,如燃烧性能、烟气密度、毒气浓度等。

5.环保性能:PVC人造革的环保性能应该符合相关标准的要求,如VOC排放、重金属含量、可回收性等。

目前,国内外对PVC人造革的标准主要有欧盟REACH法规、美国CPSIA法案、中国GB标准等。

其中,欧盟REACH法规对PVC人造革中的有害物质含量进行了限制,美国CPSIA法案则对PVC人造革中的铅含量进行了限制,中国GB标准则对PVC人造革的物理性能、化学性能、防火性能、环保性能等方面进行了详细规定。

pvc皮革是什么材料PVC皮革是一种合成材料,也被称为人造皮革或者仿皮革。

它由聚氯乙烯(PVC)树脂和其他添加剂经过一系列的加工工艺制成,具有类似皮革的外观和手感,但相比于真皮,PVC皮革更具有环保、易清洁、耐磨、耐候等优点,因此在家具、汽车、服装、包包等领域得到了广泛的应用。

首先,PVC皮革的原料主要是聚氯乙烯树脂,这是一种常见的塑料材料,具有良好的可塑性和耐候性。

在制作PVC皮革时,还会添加一些增塑剂、稳定剂、填充剂等辅助材料,以及颜料和表面处理剂,通过混合、压延、涂覆等工艺制成各种不同风格和性能的PVC皮革材料。

其次,PVC皮革具有很多优点。

首先,它的生产过程相对简单,成本较低,因此价格相对较低,可以满足大众消费需求。

其次,PVC皮革具有良好的耐磨性和耐候性,不易老化、变形,使用寿命较长。

再次,PVC皮革易清洁、保养简单,不易沾染污渍,使用起来更加方便。

此外,PVC皮革还具有一定的防水性能,可以在一定程度上抵御水的侵蚀,因此在一些需要防水性能的场合也得到了广泛应用。

然而,PVC皮革也存在一些缺点。

首先,相比于真皮,PVC皮革的透气性较差,容易在长时间的使用中产生不适感。

其次,PVC皮革的环保性也备受争议,因为在生产和使用过程中可能会释放出有害物质,对环境和人体健康造成影响。

再次,PVC皮革的可塑性较差,不易做成复杂的立体结构,因此在一些特殊的应用场合受到限制。

总的来说,PVC皮革作为一种合成材料,在家具、汽车、服装、包包等领域得到了广泛的应用,其具有的耐磨、耐候、易清洁等优点使其成为了真皮的替代品。

然而,其透气性差、环保性存疑等缺点也需要我们在使用时加以注意,选择合适的材质来满足不同的需求。

希望本文能够帮助大家更加了解PVC皮革这一材料,为大家的生活和工作提供一些参考和帮助。