关于粘弹性盘式制动器摩擦片的模态分析

- 格式:pdf

- 大小:155.10 KB

- 文档页数:3

《偏磨状态盘式制动器摩擦振动非线性动力学分析》一、引言盘式制动器是现代机械系统中常见的关键部件,其性能的稳定性和可靠性直接关系到整个系统的安全性和稳定性。

然而,在实际使用过程中,由于各种因素的影响,盘式制动器常常会出现偏磨状态,导致摩擦振动问题。

这种非线性的摩擦振动现象不仅会降低制动器的使用寿命,还可能引发严重的安全事故。

因此,对偏磨状态下的盘式制动器摩擦振动非线性动力学进行分析具有重要的理论意义和实际应用价值。

二、偏磨状态下的盘式制动器偏磨状态下的盘式制动器主要表现为制动盘与制动块之间的不均匀磨损。

这种不均匀磨损往往是由于制动系统的不对称性、制动过程中的热效应、制动材料的硬度差异等因素引起的。

偏磨状态下的盘式制动器在工作过程中会产生复杂的摩擦振动现象,这涉及到多物理场耦合、非线性动力学等多个领域的知识。

三、摩擦振动的非线性动力学分析对于偏磨状态下的盘式制动器摩擦振动非线性动力学分析,主要从以下几个方面进行:1. 建模与分析方法的建立:根据盘式制动器的结构特点和工作原理,建立合理的数学模型。

这个模型应能够反映制动过程中各部件的相互作用以及摩擦振动的产生机制。

同时,采用合适的分析方法,如有限元法、多尺度法等,对模型进行求解和分析。

2. 摩擦振动的产生机制:分析偏磨状态下盘式制动器摩擦振动的产生机制。

这包括研究制动过程中各部件的应力分布、热效应、材料磨损等因素对摩擦振动的影响。

通过深入分析这些因素,可以更好地理解摩擦振动的产生原因和变化规律。

3. 非线性动力学特性的研究:研究偏磨状态下盘式制动器的非线性动力学特性。

这包括分析系统的稳定性、分岔、混沌等动力学行为。

通过这些研究,可以揭示系统在不同条件下的运动规律和响应特性。

4. 实验验证与结果分析:通过实验对理论分析结果进行验证。

这包括设计合理的实验方案、制备实验装置、进行实验测试等。

通过对比实验结果和理论分析结果,可以评估理论分析的准确性,并进一步优化模型和分析方法。

汽车盘式制动器摩擦-振动耦合特性试验研究摘要:本文针对汽车盘式制动器摩擦-振动耦合特性进行试验研究。

通过搭建试验平台,对测试车辆进行实时监测和数据采集。

通过数据处理和分析,获得盘式制动器摩擦-振动耦合特性的相关参数,深入分析制动器系统中的摩擦和振动特性,为汽车盘式制动器的设计、生产和维护提供参考。

关键词:汽车盘式制动器;摩擦-振动耦合特性;试验研究1. 引言盘式制动器是现代汽车中最为常用的制动方式,其使用的摩擦材料和制动器结构直接影响着整个制动系统的性能。

制动器系统中的摩擦和振动特性不仅影响着制动器的性能,还会对车辆的舒适性、安全性和使用寿命造成影响。

因此,盘式制动器的摩擦-振动耦合特性研究日益受到关注。

本文旨在通过试验研究的方式,探究汽车盘式制动器的摩擦-振动耦合特性,并对其进行深入分析,为汽车盘式制动器的设计、生产和维护提供参考。

2. 试验平台和方法试验平台主要由测试车辆和数据采集系统组成。

测试车辆为一辆配备盘式制动器的现代轿车。

数据采集系统包括传感器、数据采集卡和计算机等设备。

试验方法主要分为静态试验和动态试验两种。

静态试验主要测试制动器摩擦特性参数,包括制动力、摩擦系数等;动态试验主要测试制动器振动特性参数,包括制动器振动频率、振幅等。

数据采集系统可以实时监测车辆的行驶状态,记录相关数据以供分析。

3. 试验结果和分析通过试验平台的建立和数据采集,我们获得了盘式制动器的摩擦-振动耦合特性的相关参数。

试验结果表明,在不同的制动力和速度下,制动器的摩擦系数和制动力均有所不同。

同时,制动器振动频率和振幅也随着制动力和速度的变化而发生变化。

在摩擦特性方面,制动力和摩擦系数的变化对于制动器的性能影响较大。

过高或过低的制动力或摩擦系数都有可能导致制动器失效或失效,从而对车辆的安全性造成影响。

在实际生产和维护中,需要根据车辆的使用环境和制动需求,确定合适的摩擦材料和制动器结构,保证制动器的稳定性和可靠性。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载盘式制动器仿真分析地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容《制动器的动力学仿真》专业:机械设计制造学号:姓名:2015年1月12日目录TOC \o "1-3" \h \z \u HYPERLINK \l "_Toc409026736" 第一章、概述 PAGEREF _Toc409026736 \h 1HYPERLINK \l "_Toc409026737" 1.1 制动器的分类 PAGEREF_Toc409026737 \h 1HYPERLINK \l "_Toc409026738" 1.2 国内外针对盘式制动器的研究 PAGEREF _Toc409026738 \h 2HYPERLINK \l "_Toc409026739" 1.2.1 国外研究现状 PAGEREF _Toc409026739 \h 2HYPERLINK \l "_Toc409026740" 1.2.2 国内研究现状 PAGEREF _Toc409026740 \h 2HYPERLINK \l "_Toc409026741" 第二章基于ADAMS 建模的理论基础 PAGEREF _Toc409026741 \h 3HYPERLINK \l "_Toc409026742" 2.1 系统动力学 PAGEREF_Toc409026742 \h 3HYPERLINK \l "_Toc409026743" 第三章动力学仿真 PAGEREF_Toc409026743 \h 3HYPERLINK \l "_Toc409026744" 3.1 刚柔体混合动力学模型PAGEREF _Toc409026744 \h 3HYPERLINK \l "_Toc409026745" 3.2 改变弹簧弹性系数的仿真分析 PAGEREF _Toc409026745 \h 6HYPERLINK \l "_Toc409026746" 3.3 结果分析 PAGEREF_Toc409026746 \h 9第一章、概述1.1 制动器的分类制动器即为刹车,通常称之为刹车、闸,它能使机械系统中的执行构件运动运动或减速慢行。

盘式制动器摩擦片偏磨分析研究陈东,邹国峰,ANOUSITH CHANTHAVONG ,刘梦洋(华南理工大学机械与汽车工程学院,广东广州510640)来稿日期:2019-12-06作者简介:陈东,(1966-),男,福建龙岩人,博士研究生,副教授,主要研究方向:汽车安全检测技术、汽车摩擦学和车辆动力学1引言盘式制动器是汽车上最常见的一种制动器类型,制动时摩擦片在制动力的作用下紧紧压住制动盘,通过两者之间的摩擦力使车辆减速甚至停下来。

在制动过程中,制动器摩擦生热产生不均匀温度场。

制动盘和摩擦片均产生弹性变形,再加上摩擦力的作用从而使两者之间的接触压力分布极其不均匀,容易造成摩擦片偏磨,制动器出现振动,制动噪声等现象,严重影响盘式制动器的制动性能。

因此,在考虑热-结构耦合情况下,对摩擦界面的制动接触压力分布的研究是制动器设计生产中必不可少的一个重要环节。

近年来,国内外学者对此进行了大量细致的研究工作[1-4]。

文献[5]通过压力指示膜得到静态接触压力分布,并建立盘式制动器有限元模型分析得到制动接触压力分布,研究了摩擦片表面形貌对制动接触压力分布的影响。

文献[6]提出了具有可变效应的移动热源影响、制动盘与摩擦片的弹性影响以及界面摩擦热流影响的盘式制动器接触压力分布模型。

文献[7]运用数值方法研究了盘式制动器在不同工作条件下接触压力分布特性的变化规律。

文献[8]摘要:为了探索盘式制动器摩擦片发生切向偏磨的原因以及摩擦片的一般磨损过程,首先在考虑热-结构耦合的情况下,建立盘式制动器的有限元模型,仿真分析得到在紧急工况下摩擦片的温度和接触压力分布。

分析表明,新摩擦片在正常工作时,其温度和接触压力分布并不是均匀分布。

接触压力分布的不均匀性是导致摩擦片产生偏磨的重要原因。

再通过比较磨损摩擦片、偏磨摩擦片和新摩擦片的温度和接触压力分布,探索磨损量以及切向偏磨对摩擦片的温度和接触压力的影响。

结果表明:磨损量和切向偏磨对摩擦片的温度几乎没有影响;磨损量对摩擦片接触压力的影响很小,而切向偏磨对摩擦片接触压力产生很大影响。

1.2盘式制动器的优点盘式制动器与鼓式制动器相比,具备的优点较多。

一是盘式制动器具有较好的热稳定性。

盘式制动器不需要自己增力,因此摩擦表面压力可以均匀分布在衬块上,与鼓式制动器明显不同;二是盘式制动器具有较好的水稳定性。

制动衬块可以将单位压力施加在盘上,且施加的单位压力较高,方便水挤出。

因此盘式制动器即便是在进水状态下,其自身的效能也不会明显降低。

加上衬块对盘的擦拭作用和离心力作用,要想恢复正常只需要在出水后经一次或者两侧的制动即可,而鼓式制动器则需要经过最少十次的制动;三是盘式制动器制动力矩不受汽车运动方向的影响;四是制动衬块上的压力分布较为均匀,因此衬块的磨损也呈现出均匀的特征;五是衬块一旦磨损严重需要更换时,更换操作也较图1盘式制动器的结构图活塞护罩活塞密封圈制动钳体自调螺杆密封圈膜片弹簧支承垫圈驻车制动杠杆护罩自调螺杆膜片弹簧驻车制动杠杆推力球轴承挡片自调螺母螺母扭簧活塞Internal Combustion Engine&Parts为简单;六是制动盘与衬块两者之间的间隙较小,一般在0.05-0.15mm,在间隙较小的情况下可以将制动协调时间明显缩短,由此满足自动调整间隙的需求;七是盘式制动器可以较为容易地构成双回路制动系统,双回路制动系统下可以确保车辆运行的安全性和可靠性[1]。

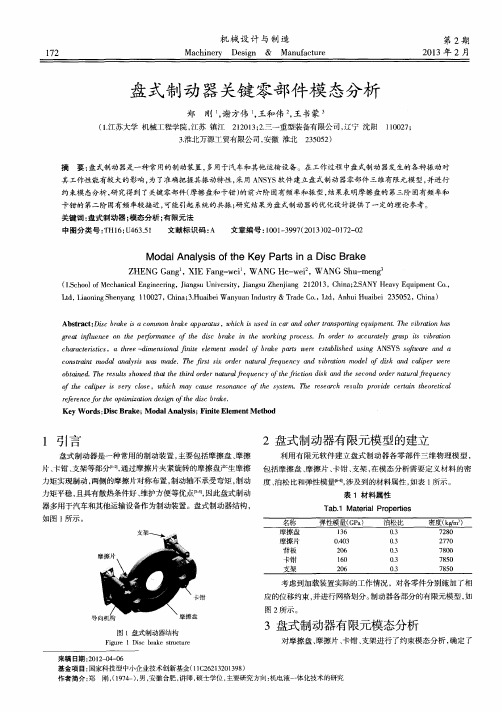

2构建盘式制动器有限元模型在有限元软件的辅助下构建起了盘式制动器关键零部件的三维物理模型。

其中盘式制动器的关键零部件材料的属性情况如表1所示。

为了确保所构建的三维物理模型与盘式制动器的实际工作情况尽可能相一致,需要将相应的位移约束条件施加在各个零部件上,并对其进行网格划分。

其中制动盘之间D需要设置相对大一点,因为增大制动盘的有效半径可以将制动钳的夹紧力适当降低,进而促使摩擦衬块的单位压力和工作温度降低。

但是实际中轮辋直径会限制制动盘直径D,因此一般情况下轮辋直径的70-79%为制动盘直径D的大小。

并且在汽车质量超过2t的情况下,制动盘直径D需要取上限数值[2]。

机动车制动摩擦片摩擦学特性与制动盘形变关联性分析摘要:机动车的制动系统是保证行车安全的重要部件之一。

而制动摩擦片是制动系统中的关键组成部分,其摩擦学特性与制动盘形变之间存在着密切的关联性。

本文通过对制动摩擦片摩擦学特性与制动盘形变进行深入分析与研究,旨在为机动车制动系统的性能提升和故障诊断提供理论基础。

1. 引言机动车制动系统的正常工作是保证行车安全的前提。

制动摩擦片作为制动系统的核心组件之一,其与制动盘之间的摩擦接触是实现制动效果的关键。

制动摩擦片在制动过程中会产生摩擦热,从而导致制动盘发生形变。

因此,深入分析制动摩擦片的摩擦学特性与制动盘的形变关联性,对于改善制动系统性能和确保行车安全具有重要意义。

2. 制动摩擦片摩擦学特性分析制动摩擦片作为制动系统的摩擦材料,其摩擦学特性对整个制动过程起着关键作用。

摩擦片的摩擦系数是衡量摩擦片性能的重要指标,它受到多个因素的影响,如温度、压力、速度等。

此外,摩擦片的材料属性以及表面粗糙度也会对摩擦系数产生影响。

为了提高摩擦片的摩擦性能,可以通过选择合适的摩擦材料和改善制动系统的工况条件等手段进行优化。

3. 制动盘形变分析在制动过程中,制动摩擦片会受到摩擦热的影响,从而导致制动盘的形变。

制动盘的形变会对制动系统的性能产生重大影响。

常见的制动盘形变包括径向偏差、端面偏差和圆周偏差等。

这些形变会导致制动盘表面的几何形状失调,进而影响到制动摩擦片的接触状态和摩擦系数。

因此,对制动盘的形变进行及时监测和有效控制是保证制动系统正常工作的重要手段。

4. 制动摩擦片摩擦学特性与制动盘形变关联性分析制动摩擦片的摩擦学特性与制动盘的形变存在着密切的关联性。

首先,摩擦片的摩擦系数受到制动盘形变的影响。

当制动盘发生形变时,其表面的接触状态会发生改变,进而影响到摩擦片与制动盘的接触情况和摩擦系数。

其次,摩擦片的磨损程度也会影响制动盘的形变。

磨损过度的摩擦片会导致制动盘的热膨胀不均匀,从而引起形变。

盘式制动器模态分析与阻尼测试张雪刚;曾康【摘要】基于有限元理论和试验模态方法,对盘式制动器进行模态分析.通过CATIA 软件建立制动盘的三维几何模型,之后导入到有限元软件ABAQUS中进行模态分析,得到制动盘的固有频率和模态振型.利用DASP和RTE两种设备对制动盘进行模态试验,得到制动盘的固有频率,并与有限元仿真的结果做对比.结果表明,利用3种方法测得的固有频率相差很小,误差在允许范围内,试验结果和仿真结果可以接受.最后,利用DASP和RTE两种设备测量制动盘的阻尼并做对比,所得的研究成果为进一步提高盘式制动器制动性能提供了可靠试验依据.【期刊名称】《农业装备与车辆工程》【年(卷),期】2019(057)003【总页数】4页(P62-65)【关键词】盘式制动器;模态分析;固有频率;阻尼;ABAQUS;DASP;RTE【作者】张雪刚;曾康【作者单位】200093上海市上海理工大学机械工程学院;200093上海市上海理工大学机械工程学院【正文语种】中文【中图分类】U463.510 引言盘式制动器具有结构简单、体积小、制动力矩大、操作维护方便等特点,是目前常用的一种安全制动装置,被广泛应用于车辆、矿井提升机、带式输送机等各个领域。

制动盘在制动过程中产生制动噪声,制动噪声的频率范围较宽,通常可以分为1 kHz以内的低频噪声和1 kHz以上的高频噪声。

低频噪声主要包括groan和judder,高频噪声主要包括squeal,而实际中发生较多的噪声问题是频率在1 kHz以上的高频制动尖叫声[1~2]。

制动噪声长期以来一直困扰着汽车制造商,消除和限制制动噪声是一个迫切需要解决的课题。

制动噪声发生机理和影响因素比较复杂,20世纪80年代中期以来,许多学者从制动器结构设计角度研究制动尖叫的发生机理。

文献[3-4]借助于有限元和模态综合技术,建立了盘式制动器制动尖叫的摩擦耦合模型,文献[4]的试验表明,制动尖叫的频率主要集中在1~10 kHz之间。