锻造加热规范

- 格式:doc

- 大小:216.00 KB

- 文档页数:7

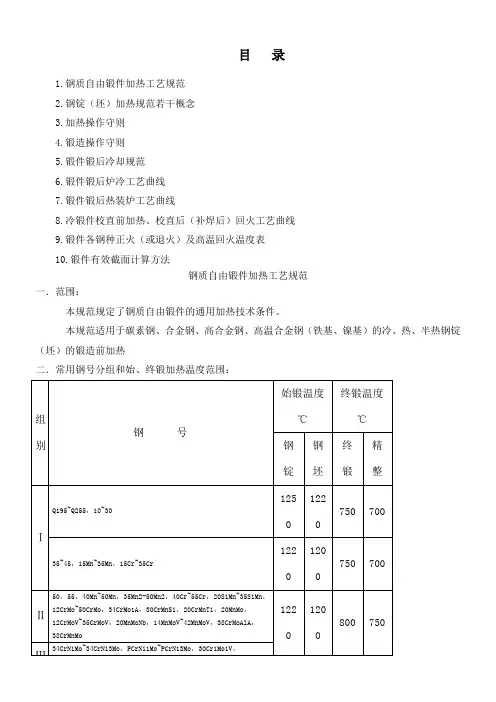

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

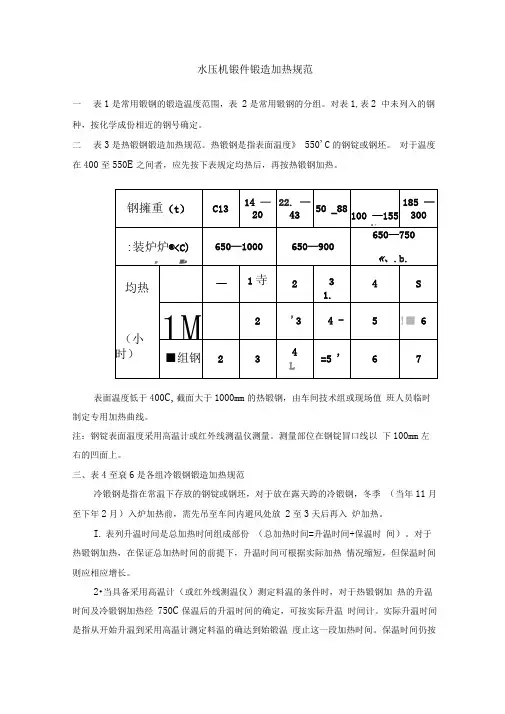

水压机锻件锻造加热规范一表1是常用锻钢的锻造温度范围,表2是常用锻钢的分组。

对表1,表2 中未列入的钢种,按化学成份相近的钢号确定。

二表3是热锻钢锻造加热规范。

热锻钢是指表面温度》550'C的钢锭或钢坯。

对于温度在400至550E之间者,应先按下表规定均热后,再按热锻钢加热。

表面温度低于400C,截面大于1000mm的热锻钢,由车间技术组或现场值班人员临时制定专用加热曲线。

注:钢锭表面温度采用高温计或红外线测温仪测量。

测量部位在钢锭冒口线以下100mm左右的凹面上。

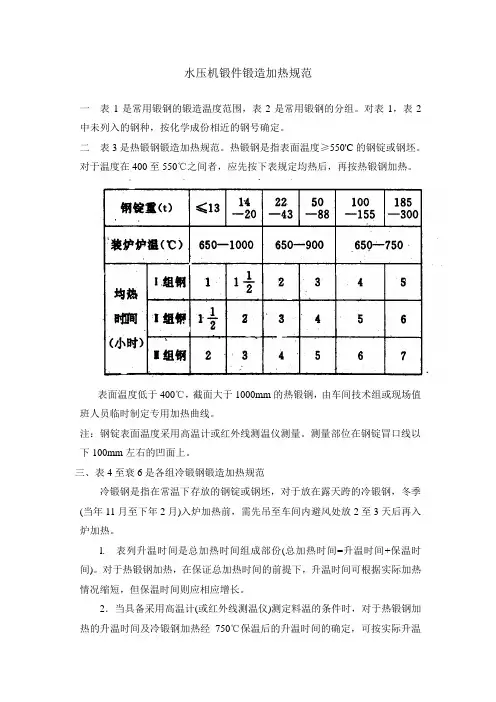

三、表4至衰6是各组冷锻钢锻造加热规范冷锻钢是指在常温下存放的钢锭或钢坯,对于放在露天跨的冷锻钢,冬季(当年11月至下年2月)入炉加热前,需先吊至车间内避风处放2至3天后再入炉加热。

I.表列升温时间是总加热时间组成部份(总加热时间=升温时间+保温时间)。

对于热锻钢加热,在保证总加热时间的前提下,升温时间可根据实际加热情况缩短,但保温时间则应相应增长。

2•当具备采用高温计(或红外线测温仪)测定料温的条件时,对于热锻钢加热的升温时间及冷锻钢加热经750C保温后的升温时间的确定,可按实际升温时间计。

实际升温时间是指从开始升温到采用高温计测定料温的确达到始锻温度止这一段加热时间。

保温时间仍按表列值要求。

3.采用“ WHF '法锻造时转子及与转子质量要求相当(主要是指超声波探伤要求)的重要锻件,保温时间按表列值的2 倍计,其余锻件按表列值的1.5 倍计,采用“ JTS”法锻造时保温时间均按表列值的1. 2倍计。

4•进行镦粗的I、U、川组钢,,保温时间应按表列值增加30% .对于压钳口工序,各组钢的保温时间均可按表列值减少30-40%。

5、热锻钢的再加热,返炉时其表面温度》1100C时,,保温时间可按表列值减少40—50%,若表面温度在1000-1100C时,保温时间可按表刮值减少30-40%。

当需要执行此规定时,锻坯返炉的表面温度,由车间现场值班人员和中间检查人员共同确认。

水压机锻件锻造加热规范一表1是常用锻钢的锻造温度范围,表2是常用锻钢的分组。

对表1,表2中未列入的钢种,按化学成份相近的钢号确定。

二表3是热锻钢锻造加热规范。

热锻钢是指表面温度≥550'C的钢锭或钢坯。

对于温度在400至550℃之间者,应先按下表规定均热后,再按热锻钢加热。

表面温度低于400℃,截面大于1000mm的热锻钢,由车间技术组或现场值班人员临时制定专用加热曲线。

注:钢锭表面温度采用高温计或红外线测温仪测量。

测量部位在钢锭冒口线以下100mm左右的凹面上。

三、表4至衰6是各组冷锻钢锻造加热规范冷锻钢是指在常温下存放的钢锭或钢坯,对于放在露天跨的冷锻钢,冬季(当年11月至下年2月)入炉加热前,需先吊至车间内避风处放2至3天后再入炉加热。

l. 表列升温时间是总加热时间组成部份(总加热时间=升温时间+保温时间)。

对于热锻钢加热,在保证总加热时间的前提下,升温时间可根据实际加热情况缩短,但保温时间则应相应增长。

2.当具备采用高温计(或红外线测温仪)测定料温的条件时,对于热锻钢加热的升温时间及冷锻钢加热经750℃保温后的升温时间的确定,可按实际升温时间计。

实际升温时间是指从开始升温到采用高温计测定料温的确达到始锻温度止这一段加热时间。

保温时间仍按表列值要求。

3. 采用“WHF’法锻造时转子及与转子质量要求相当(主要是指超声波探伤要求)的重要锻件,保温时间按表列值的2倍计,其余锻件按表列值的1.5倍计,采用“JTS”法锻造时保温时间均按表列值的1.2倍计。

4.进行镦粗的Ⅰ、Ⅱ、Ⅲ组钢,,保温时间应按表列值增加30%.对于压钳口工序,各组钢的保温时间均可按表列值减少30-40%。

5、热锻钢的再加热,返炉时其表面温度≥1100℃时,,保温时间可按表列值减少40—50%,若表面温度在1000-1100℃时,保温时间可按表刮值减少30-40%。

当需要执行此规定时,锻坯返炉的表面温度,由车间现场值班人员和中间检查人员共同确认。

锻造及锻后热处理工艺规范目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚H- 高度或长度D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

第一部分钢锭(坯)加热规程1.适用范围:本规范用于一般钢锭、电渣锭和坯料的锻造加热。

对于特殊用途的钢锭(坯)以技术部下达的工艺卡片为准。

2.规程内容2.1装炉前准备钢锭入炉前,要按照相关技术条件,认真核对钢号、炉号、锭重、表面质量等。

对于电渣锭,还要测量长度、核对重量,针对电渣锭表面渣沟及尾部渣疤重皮等要求清理后再装炉。

2.2钢锭装炉规定2.2.1钢锭表面温度大于550℃为热锭,按热锭加热规范加热;钢锭表面温度低于400℃为冷锭,按冷锭加热规范加热;温度介于两者之间为半热锭,半热锭在600-750℃炉内预热一段时间(见表1)后仍按热锭加热,如半热锭直接入高温炉,钢锭加热升温时间可按冷锭升温时间缩短1/3,保温时间不变;钢锭表面温度低于400℃按冷锭加热,如冷锭在650-750℃炉内预热一段时间(见表2)后仍按热锭加热。

表1半热锭预热时间锭重≤3.7t 4~9.5t 10~13.5t 14~17.5t 18~21.5t ≥22t预热时间(h) 1 2 3 4 5 ≥6表2冷锭预热时间锭重≤3.7t 4~9.5t 10~13.5t 14~17.5t 18~21.5t ≥22t预热时间(h) 1.5 3 6 7 8 ≥82.2.2禁止冷锭、热锭混装同一炉加热(钢锭预热炉除外)。

2.2.3冬季(指12月初~次年2月末)在露天存放的易炸裂的钢种(见表3),冷锭不能直接装炉,装炉前要在车间内存放一段时间,具体存放时间(见表4)。

表3露天存放易炸裂钢种组别钢号易裂钢种T10~T13、T10MnGCr6~GCr15、GCr15SiMn、9Cr2、9Cr2Mo、9Cr2MoV、9Cr2W、9Cr3Mo、MC3、MC5、5CrMnMo、5CrNiMo、Cr2、4-6CrW2Si、4Cr5MoVSi、4Cr5MoVSi1、1Cr5Mo、CrW5、Cr12、Cr12MoV、CrMn、Cr12V1、9Cr18Mo等表4易炸裂冷锭在车间存放时间锭重≤3.7t 4~9.5t 10~13.5t 14~17.5t 18~21.5t ≥22t存放时间(h)24 48 72 96 120 1502.2.4同炉装有不同钢号、不同截面的钢锭或钢坯;加热温度采用最低的,小钢锭到保温时间可以锻造,大钢锭按累计保温时间计算,重量大于25t钢锭镦粗时,炉温可提高20℃。

锻造及锻后热处理工艺规范标准化管理部编码-[99968T-6889628-J68568-1689N]目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

1 范围

本规范规定了本厂生产、供本厂锻造用的电炉锭、电渣锭与钢坯炉窑加热工艺的编制要素、导则和方法。

本规范适用于冷热钢锭于钢坯。

2 引用标准

下列标准所包含的条文,通过本标准中引用而构成本标准的条文。

本标准出版时所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DYⅡ-39-93 热送钢锭冷处理工艺守则

DYⅡ-3-39 水压机自由锻锻后冷却及锻后热处理工艺守则

QGSHYZ 22-93 热加工工艺文件制定规程

3 名词说明和定义

钢锭和钢坯

钢锭锭身锻比<的成钢锭,锭身锻比≥的称钢坯。

(简称“锭”、“坯”)

冷、热锭(坯)

装炉时锭{坯}表面温度<400℃(且内部温度肯定低于表面温度)的称冷锭(坯),表面温度≥400℃(且内部温度肯定高于表面温度)的称热锭(坯)。

表面温度以钢锭冒口端进锭身200mm凹(圆)面处、坯料离端口200mm平面处的实际温度为准。

锻造温度保温时间

指炉温(一般指炉窑顶部电偶所测温度)进入工艺规定温度公差范围、开始保持此温度,使钢锭(坯)变形区与此温度趋于基本一致所需时间。

最少保温时间

指钢锭(坯)在进行表面区域变形或精锻(如倒棱、滚圆、校直、整型等)前加热到锻造温度时开始保温所需的最少时间。

普通保温时间

指钢锭(坯)在进行常规锻造或粗锻(如拔长、冲孔、平整、剥边、扭曲、错移、弯曲等等)前加热到锻造温度时开始保温所需时间。

但镦粗须在此保温时间基础上延长20%。

4 要素确认

按本规范编审有关钢锭(坯)的加热工艺前,一般应确定下列基本要素

锻造工艺和产品技术质量要求;

钢锭(坯)的规格、质量、形状、及其相关现状;

加热炉规格及其工作可靠性;

装炉单、装炉方式和合炉要求;

有关作业方法及其有效性;

测温形式及显示的正确,及时,统一性;

工装,附件的匹配;

作业环境适应性。

5 钢锭(坯)加热曲线和应用导则

钢锭(坯)锻造温度范围分三类控制,见表3。

冷锭(坯)加热见表4、表5。

热锭(坯)加热见表6,表7。

未列入钢种的有关工艺参数可根据其产品技术要求、成分、导热、导温性和其他一些理化特性以及塑性变形特点、临界变形量要求等,以相似及偏于安全的原则加以选用。

有特殊要求时应以专用加热工艺(该工艺编审程序按QS/SHYZ22-93中A、B类执行)为准。

装炉量多、装炉方式特殊、合炉件成分复杂、火次不同等复杂情况下,在安全。

可靠的原则下按最大直径、最复杂件、最高要求选择基本工艺,并对初始的有关参数,按成分、出炉顺序、锻压区域及内容、锻压时的钢锭(坯)的动态冷却速度、终锻技术要求等等作适当调整。

6 钢锭(坯)截面的当量直径计算

圆形

6.1.1 轴类(长度L)直径D)以其最大直径为准计算

6.1.2 饼类(直径D)厚度H):

D≤时以D为准计算,

D>时以为准计算。

矩形(见图1)

6.2.1 方块类(A≤)以A为准计算。

6.2.2 扁方类(A>)以为准计算。

空心件(见图2)

H≤T时以为准计算。

H>T以为准计算。

钢锭的当量直径按(冒口端锭身直径+底部端锭身直径)/2计算

图1图2

7 补充规定

因各种原因在按加热工艺曲线标明的锻造温度下保温结束而无法出炉施压、炉窑温度保持在≥1050℃时,在原保温时间基础上再延长保温的时间极限规定如下(在此时间内允许随时出炉锻压)。

7.1.1 本火次锻比<的常规柜变钢种钢坯及无相变钢种(如护环)钢锭(坯),应竟可能降温,若必须延长,最多可在原保温时间基础上延长20%;

表3 钢种类别及对应锻造温度范围表

表4 (Ⅰ、Ⅱ类钢种)冷钢锭(坯)加热规范

表5 (Ⅲ类钢种)冷钢锭(坯)加热规范。