液压悬置性能与结构调整的关系

- 格式:ppt

- 大小:1.20 MB

- 文档页数:23

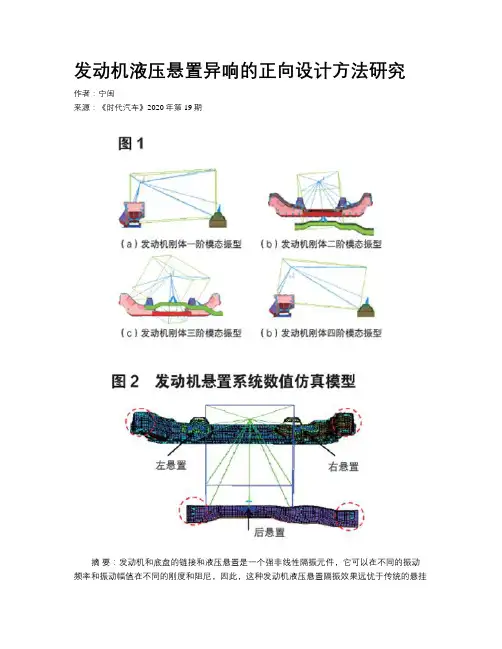

发动机液压悬置异响的正向设计方法研究作者:宁闽来源:《时代汽车》2020年第19期摘要:发动机和底盘的链接和液压悬置是一个强非线性隔振元件,它可以在不同的振动频率和振动幅值在不同的刚度和阻尼,因此,这种发动机液压悬置隔振效果远优于传统的悬挂装置。

文中通过分析典型液压悬置的结构特征,获得了装置受冲击力时解耦膜的拍击特性,进而详细分析了液压装置异响的原因和特性,基于此确立了液压悬置异响的正向设计方法,并针对此方法做了详细研究和分析。

关键词:液压悬置异响正向设计方法Research on Forward Design Method of Abnormal Sound of Engine Hydraulic MountNing minAbstract:The link and hydraulic mount of the engine and the chassis is a strong nonlinear vibration isolation element, which can be at different vibration frequencies and vibration amplitudes at different stiffness and damping. Therefore, this engine hydraulic mount has a far greater vibration isolation effect better than traditional suspension devices. By analyzing the structural characteristics of typical hydraulic mounts, the flapping characteristics of the decoupling membrane when the device is subjected to impact force are obtained, and the causes and characteristics of the abnormal noise of the hydraulic device are analyzed in detail. Based on this, the correction of the abnormal noise of the hydraulic mount is established, and detailed research and analysis for this method is conducted.Key words:hydraulic mount, abnormal noise, forward design method1 引言隨着社会发展、科技兴起,汽车逐步进入大众生活,给大众生活带来便利的同时也逐步发现一些问题。

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言随着汽车工业的快速发展,汽车动力总成悬置系统的性能对整车舒适性和耐久性的影响日益显著。

汽车动力总成悬置系统作为连接发动机和车身的重要部分,其振动特性直接关系到车辆的行驶平稳性和乘坐舒适性。

因此,对汽车动力总成悬置系统进行振动分析并优化设计显得尤为重要。

本文将围绕汽车动力总成悬置系统的振动分析及优化设计展开讨论。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统主要由发动机、悬置件、支架等组成,其主要作用是减小发动机振动对整车的影响,提高车辆的行驶平稳性和乘坐舒适性。

然而,由于发动机在工作过程中产生的振动和冲击,会对悬置系统产生较大的影响,导致系统振动和噪声的产生。

因此,对悬置系统的振动进行分析和优化设计具有重要意义。

三、汽车动力总成悬置系统振动分析1. 振动来源分析汽车动力总成悬置系统的振动主要来源于发动机的振动和冲击。

发动机在工作过程中,由于燃料的燃烧和活塞的往复运动,会产生较大的振动和冲击力。

这些振动和冲击力通过发动机悬置件传递到车身,对整车的舒适性和耐久性产生影响。

2. 振动传递路径分析汽车动力总成悬置系统的振动传递路径主要包括发动机、悬置件、支架和车身等部分。

其中,悬置件是连接发动机和车身的重要部分,其性能直接影响着振动的传递和隔离效果。

因此,对悬置件的刚度、阻尼等性能进行优化设计,可以有效减小振动的传递和影响。

四、汽车动力总成悬置系统优化设计1. 优化设计目标汽车动力总成悬置系统的优化设计目标主要包括提高整车的行驶平稳性和乘坐舒适性,减小发动机振动对整车的影响。

同时,还要考虑系统的耐久性和可靠性等因素。

2. 优化设计方法(1)材料选择:选择具有高刚度和良好阻尼性能的材料,如高强度钢、合金等,以提高悬置系统的性能。

(2)结构优化:通过优化悬置件的结构设计,如增加加强筋、改变连接方式等,提高其刚度和阻尼性能。

同时,还可以采用多级刚度设计,根据发动机的转速和负荷变化调整悬置件的刚度,以更好地隔离振动。

液压悬置特性及整车影响研究摘要:随着人们生活水平的提高、汽车信息化、科技化的提升,人们对于汽车舒适性要求越来越高,当前车辆的振动噪声水平已经成为评价车辆性能好坏的重要指标。

众所周知发动机作为整车的振源,隔离其振动向驾驶室的传递是控制汽车噪声振动的重要手段之一。

液压悬置是隔离发动机振动的主要元件,其性能的设定对整车通过不平路面的舒适性影响是本文所论述的主要内容,本文通过不同液阻悬置的特性对比,着重介绍了液阻悬置在汽车应用上的优点,作为先进的隔振元件,液阻悬置被广泛的应用于汽车动力总成悬置中。

关键词:汽车动力总成液阻悬置动态特性惯性通道引言汽车动力总成是汽车的主要激振源,动力总成悬置隔振的优劣,直接反映了车辆的振动噪声水平,随着舒适性要求的提高,液压悬置在传统燃油车上的选用已成为常态化设置,液阻悬置是在封闭橡胶腔内设置液体阻尼机构,其弹性特性和阻尼特性与激振振幅和激振频率有关,具有高频阻尼小,低频阻尼大的特点,与车辆在低频限制动力总成振动位移,高频降低振动传导相符合。

1液压悬置的减振机理见图1当悬置在A端(上端)受到低频、大振幅激励时(1~50Hz,1~2mm),解耦模片的位移幅值较大,达到其上极限和下极限位置,阻尼液主要经过惯性通道在上腔和下腔之间流动,悬置阻尼及刚度增大,可有效衰减振动的作用。

当激励位移为高频、小振幅时(50~200Hz,0.05~0.2mm),惯性通道液体的动态响应渐趋衰减,流动趋于截止,主要是解耦模片在其自由行程内运动,这样可以得到较小的悬置刚度以减小振动。

在设计液压悬置时,可以通过改变动态参数、惯性通道的孔径及长度等来实现任意的动态弹性特性。

由于惯性通道的截面积比上腔截面积小,约几十分之一,因此在惯性通道的液体在流速上要比上腔液体大的多,因此衰减的能量几乎全集中在液柱上,而对于上下腔来讲,其衰减作用可以不计,所以在建立模型时,可以不考虑上下腔的衰减作用。

2液压悬置动态特性基于整车影响的研究液压悬置在整车上阻尼特性应用较多主要是解决Engshake问题,即在整车通过不平路面时,液压悬置的阻尼特性可快速的对动力总成振动进行抑制,进而提升整车驾驶室的驾乘舒适性;此用户场景下,振动传递路径,主要有两条:①路面激励→车轮→弹簧、减震器、轴套→车身→人体(主要向车身传递簧下振动);②发动机→发动机悬置→车身→人体(主要向车身传递发动机振动);由振动传递路径可知:Engshake是由簧下振动和发动机振动共同引起的,根据车体振动优化原理,当传递路径①的簧下模态峰值与传递路径②的动力总成Bounce模态谷值一致时,动力总成可以作为吸震器吸收簧下振动,车体振动最小。

配套应用自行式载重车液压悬挂机构分析周爱斌扬州市伏尔坎机械制造有限公司,江苏扬州,225200摘要:液压悬挂是自行式载重车辆采用的一种通用的驱动承载机构,针对液压悬挂机构进行受力状态计算,并结合计算结果进行悬挂机构强度校核,确定机构的安全性,为悬挂机构的优化设计提供参考。

关键词:液压悬挂;自行式载重车;强度校核中图分类号:U463收稿日期:2023-03-02DOI:10.19999/ki.1004-0226.2023.06.0181前言自行式载重车是一种运输大型货物的常用重载运输车,多用于港口码头货物装卸以及超重超大型物件的运输。

该车可由多个轴线拼接而成,根据载荷不同实现多轴线拼接以实现超重、超大型运输。

液压悬挂作为自行式重载车的支撑驱动机构,可实现液压悬挂自驱动和车身平台高度调节,以满足装载需求[1]。

悬挂机构的性能决定了运输的稳定性和安全性。

本文针对液压悬挂机构承载质量大,以及受力工况负载的特点,进行受力分析和强度校核,确保液压悬挂机构的安全可靠,并对悬挂机构的进一步优化设计提供参考依据。

2液压悬挂机构组成自行式载重车采用液压独立悬挂系统,每个轴线上有两个液压悬挂机构,每个液压悬挂是一个独立的支撑驱动单元[2]。

如图1所示,液压悬挂主要由悬挂支架、平衡臂、车桥、轮胎以及悬挂油缸组成。

图1液压悬挂机构示意图1.悬挂支架2.悬挂油缸3.平衡臂4.车桥5.轮胎悬挂支架上端安装有单列四点接触球式回转支承,通过回转支承和车身平台连接,自行式载重车载荷以及车身平台自重通过此回转支承传递给液压悬挂机构。

平衡臂、悬挂油缸以及悬挂支架铰接在一起组成了三角形稳定支撑机构,自行式载重车车身的升降由液压悬挂来实现。

悬挂油缸采用柱塞缸结构形式,一端和悬挂支架采用关节轴承连接,一端和平衡臂采用球铰连接。

当悬挂油活塞杆缸伸出时,悬挂支架和平衡臂之间的夹角也随之逐渐增大,车身平台高度随之也逐渐伸高;当悬挂油活塞杆缸缩回时,悬挂支架和平衡臂之间的夹角也随之逐渐减小,车身平台高度随之也逐渐降低。