420MPa级超高强度船体用结构钢的开发

- 格式:pdf

- 大小:515.57 KB

- 文档页数:3

日本JFE钢铁公司战略发展趋势当前,世界钢铁工业发展面临着新的巨大挑战。

在这种形势下,世界第三大钢铁联合企业——日本JFE钢铁公司的产品发展战略定位成努力研发创新技术,开发“独创”和“领先”产品,占领高端产品市场。

近年,随着创新技术的不断开发成功,各种高端新产品也应运而生。

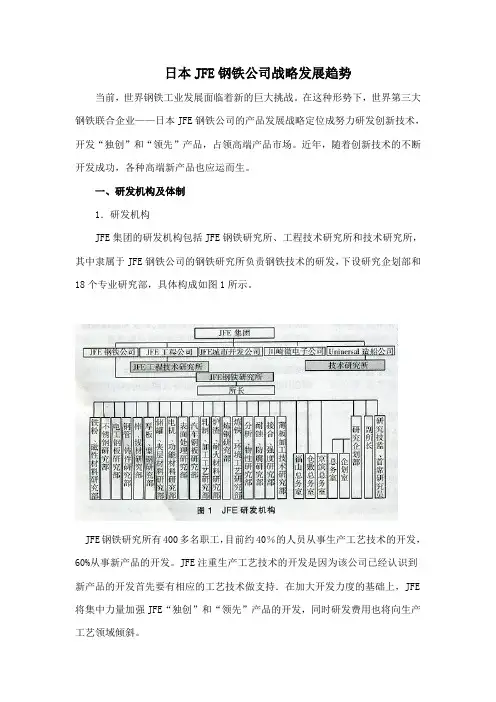

一、研发机构及体制1.研发机构JFE集团的研发机构包括JFE钢铁研究所、工程技术研究所和技术研究所,其中隶属于JFE钢铁公司的钢铁研究所负责钢铁技术的研发,下设研究企划部和18个专业研究部,具体构成如图1所示。

JFE钢铁研究所有400多名职工,目前约40%的人员从事生产工艺技术的开发,60%从事新产品的开发。

JFE注重生产工艺技术的开发是因为该公司已经认识到新产品的开发首先要有相应的工艺技术做支持.在加大开发力度的基础上,JFE 将集中力量加强JFE“独创”和“领先”产品的开发,同时研发费用也将向生产工艺领域倾斜。

2.研发体制为了促进各产品区域重点技术课题的制定和各工序间技术开发的横向推进,JFE钢铁公司采用横跨生产、研究和经营部门的研发体制——产品区域、SB U(战略经营单元)体制(见图2)。

产品区域由薄板、厚板等8部分组成,在经营计划的基础上制定技术开发战略,并制定重点技术课题,横向推进技术研发。

S BU由通用技术领域的炼铁、炼钢、炉渣、设备、环境和能源5个部门组成,各S BU要制定部门战略,横向推进技术开发。

产品区域、SBU中的各部门由专业技术会议联系在一起,专业技术会议以产品区域、SBU提出的技术战略为基础推进课题、预测中长期技术动向、强化公司的技术创造力。

二、产品研发战略1.创新技术开发战略JFE集团的开发理念是以用户需求为第一,进行自主创新产品的开发;高效率生产优质产品技术的开发;环保型产品与技术的开发。

同时,通过充分发挥集团整体的协同作用,拓展新领域,灵活应对环境的变化,确保高收益率,获得市场和社会的信赖。

在该理念指导下,近年JFE钢铁公司的技术开发都是以“独创”和“领先”为目标,在加工技术、基础技术、工艺技术、产品技术等领域开发出了许多如超速冷却技术(Super—OLAC)、在线热处理工艺(HOP)、提高焊接热影响区韧性技术(EWEL)等创新技术(如表1所示),从而大幅提高了设备生产效率,降低了生产成本。

国内外高强度船板钢的研发现状和发展国内外高强度船板钢的研发一直都是海洋工程领域的研究热点之一。

目前,国内外的高强度船板钢研发主要集中在以下几个方向:

1.钢种研发:采用深度控制加热、热拉伸控制等先进工艺,结合合理

的化学成分设计和加工路线设计,研发出高强度、耐腐蚀、可焊接的钢种。

2.工艺研发:通过再结晶控制、热轧控制等工艺优化,改善钢板的组

织结构,提高钢板的抗拉强度和韧性,开发适合高强度船板钢的精细成形

工艺。

针对高强度船板钢焊接难度大、焊缝质量难以控制等问题,开发先

进焊接工艺及技术。

3.应用研究:将高强度船板钢应用于某些特定的船舶建造领域,如压

载船、天然气运输船、深海工程船等,评估其力学性能和耐腐蚀性能,进

一步优化钢板的设计和加工工艺。

目前,国际上主要的高强度船板钢厂商有德国的西门子、日本的JFE

钢铁、韩国的浦项钢铁、中国的宝钢集团等,这些厂商已经研发出了多种

高强度船板钢,且在海洋工程领域的应用表现良好。

未来,高强度船板钢的研发将会继续突破技术瓶颈,开发更适用于海

洋工程的高强度、高韧性、低温性能优异的船板钢,以满足船舶建造的不

断升级需求。

TMCP钢在不同领域的应用TMCP钢最初是应用于造船业,后来扩大到所有使用厚钢板的领域。

TMCP钢的应用范围之所以如此扩大是因为TMCP钢所具有的特性,它不仅能满足用户的要求,而且还由于对TMCP技术和支持该技术的各种技术要素进行了不懈的开发,因此它能满足厚板的各种利用领域的不同要求,从而自然就使TMCP钢的使用可能性和应用范围扩大了。

1造船用钢板TMCP钢首先在造船领域迅速扩大应用。

TMCP钢的出现还促进了高强度钢(HT)的扩大应用。

从大型油船中HT钢的使用量变化来看, 随着TMCP钢的出现,HT钢的使用量已由原来的20-30%提高到60-70%,而且甚至还使用了屈服点为390MPa级的钢。

由于提高了HT的使用比例和采用高屈服点的钢,因此能大幅度减轻船舶的自重和节能,为提高经济效益和环保做出了很大的贡献。

另外,从提高运送效率的观点来看,集装箱船的大型化也取得了显著的发展。

最近,装载量超过6000个集装箱的大型集装箱船己应用于实际。

其船体的船舷外板和舱口挡板等重要构件使用了板厚超过60mm、屈服点为390MPa级的钢,并能进行350~450kJ/cm的超大线能量焊接。

以TMCP为基础,通过和防止焊接热影响区(HAZ)显微组织粗大化技术的组合,对船体用钢进行了进一步的开发。

另一方而,世界各地经常发生船舶大量原油流出事故和船舶触礁沉没事故,从安全方而来看,对船舶发生事故的关注越来越高。

对此, 为提高船体构造的安全性和可靠性,开发了高强度钢。

为解决用户在钢板切割和焊接等施工时发生钢板变形的问题,开发了控制残留应力的钢板。

由于采用完全的温度分布控制来使残留应力均匀化很困难,因此开发了低残留应力型TMCP钢板,它是从硬件(采用强力矫直机进行矫直)和软件两方而对TMCP工序中发生的残留应力进行综合控制的。

2海洋结构件用钢板近年来,海底能源资源的开发地点正在向深海域、北海北部和北极海等寒冷海域推移。

海洋结构件的建造也随之大型化,同时它们所处的环境也非常严酷,因此使用钢材的厚度也变得更厚、韧性更高。

海洋工程装备用钢一、海洋工程用钢的种类和概述海洋工程用钢主要种类可分为:海洋平台、海洋风力发电、海底油气管线用钢三类。

1.海洋平台用钢1.1特点海洋平台是在海洋上进行作业的特殊场所。

海洋平台服役期比船舶类高50%,采用得钢板必须具有高强度、高韧性、抗疲劳、抗层状撕裂、良好的焊接性及耐海水腐蚀等。

主要分为钻井平台和生产平台两大类。

1.2 种类目前国际海洋平台用钢主要级别为355,420,460MPa,355级主要牌号:En10225的S355、API的API2H-50、BS7191的350EM、船标的E36;420级主要牌号:En10225的S420、API的API2Y-60、船标的E40、E420;460级主要牌号:En10225的S460、船标的E460。

我国尚无专用的海洋平台用钢标准,采用国外标准。

EH36以下平台用钢基本实现国产化,占平台用钢量的90%,但关键部位所用大厚度、高强度钢材仍依赖进口。

随着我国海洋开发的不断发展,对海洋平台用钢的需求量不断扩大,当前总用钢量在300万t 以上。

2海洋风力发电用钢2.1特点要经受风、浪、流的作用外,还要考虑台风、冰、地震等灾害性环境力作用,此外对结构防腐、高应力区结构型式以及焊接工艺等提出了更高要求,此外考虑强度需要采用Z形钢材、大厚度板材和管线。

2.2市场我国大陆架浅海海域广阔,海上风力资源丰富,海上风电场的建设比陆地风电场假设广阔,估计2010到2015年约形成600亿左右的风电设备市场。

3海底油气管线用钢3.1特点海洋资源特别是油气资源的开发,海底管线的重要性得到凸显,恶劣的海洋环境对海底管线提出了比陆地管线更高的质量要求,要求钢管高的横向强度、纵向强度、高低温止裂韧性、良好焊接性、抗大应变性能、另外还有要求抗H2S腐蚀。

3.2种类国际上各国都执行美国协会的API标准,按照API标准,国际上广泛采用的管线用钢为X42-X80的焊接高强度钢。

国内每年需建设原油管线6000km,至少需要17万t的海底管线钢。

超高强度钢的发展及展望摘要:超高强度钢是一种在常规合金结构钢基础上发展而成的超高强度高韧性合金钢。

其在航空等相关行业中的应用较为广泛,基于此,文章首先对超高强度钢的分类以及相关应用进行了分析,接着对其发展前景进行介绍,希望能够提供相关借鉴。

关键词:超高强度钢;发展;前景引言近年来,我国的军工、冶金、矿山、航空航天以及航海等相关的行业随着科学技术的进步得到了迅速的发展,这也就意味着将会有越来越多的目光集中在超高强度钢的研制以及应用中。

在常温状态下,超高强度钢的拉伸强度高于1470MPa,屈服强度则大于1380MPa。

在我国的航空起落架、精密齿轮以及高端轴承钢中对其的应用较为广泛,可以作为高端产品的理想选择。

超高强度钢的性能和很多因素都有着较大的关系,其中主要包括了化学成分、内部组织、负载以及外部环境等,这也就意味着未来超高强度钢的主要研究和发展方向要朝着低成本以及绿色环保的方向发展。

1.超高强度钢发展和应用目前我国超强钢主要可以从合金成分的总量和冶金特性来进行分类。

按照合金元素的总量,可以分为低、中高三种,其中,总合金含量在5.0wt%~10.0wt%之间,低合金超高强度钢低于5.0wt%,超过10.0wt%的是高合金超高强度钢,中间是中高合金超高强度钢。

按照其冶金特性,可以将其划分为低合金超高强度钢、二次硬化超高强度钢以及超高强度马氏体时效钢。

下面将根据第二类来说明。

1.1低合金超高强度钢的发展及应用情况低合金超高强钢是一种低合金马氏体结构钢,其合金元素含量低于5.0wt%,其主要原因是马氏体中的碳含量。

1950年,美国首先研制出AISI4340超高强钢,它的主要用途是用于飞机的升降平台。

采用 Mo、 Ni、 Cr、 Si、 Vi等主要合金元素,经淬火-低温回火处理后,其屈服强度超过1300 MPa。

该产品的碳含量应控制在0.30wt%~0.50wt%之间,以获得高强度、高塑性、高韧性和焊接性能。

船体用结构钢 GB 712-88本标准适用制造远洋、沿海和内河航区船舶的船体结构的一般强度钢和高强度钢,包括钢板和型钢。

所有的船体结构用钢材,均应由船检部门认可的钢厂生产。

1 分类和代号1.1 分类船体结构钢分一般强度钢和高强度钢两种:一般强度船体结构钢分为四个不同质量等级A、B、D、E;高强度船体结钢分为两个强度级别三个质量等级AH 32、DH 32、EH 32、AH 36、DH 36、EH 36。

2 尺寸、外形及允许偏差2.1 钢板的尺寸、外形及允许偏差(包括厚度公差带)应符合GB 709-88《热轧钢板和钢带的尺寸、外形、重量及允许偏差》,但厚度负偏差和不平度应符合下列规定。

2.1.1 钢板厚度负偏差钢板厚度,mm 允许负偏差,mm,不大于≤15 -0.4>15~45 -(0.1+0.02t)>45 -1.0注:t为钢板厚度。

2.1.2 钢板不平度按表1规定:2.1.3钢板四边的剪切应符合GB 709-88的规定。

2.2 型钢的尺寸、外形、重量及允许偏差按有关标准规定。

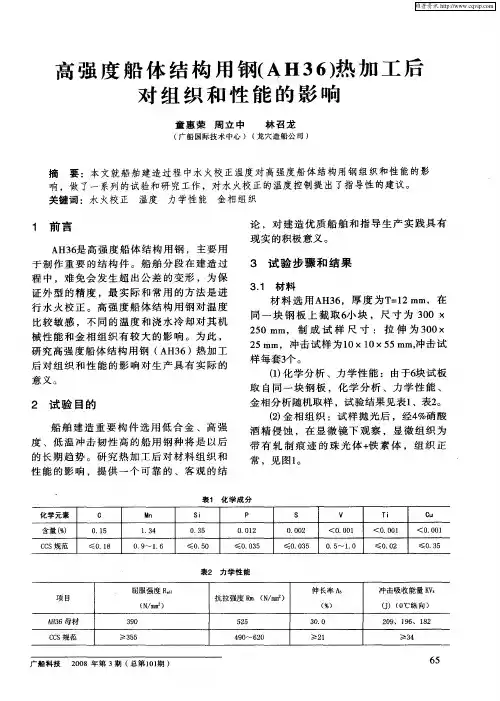

表13 技术条件3.1 钢的化学成分(熔炼成分)应符合表2规定。

表23.1.1 商品钢坯含碳量下限由供需双方协议规定。

3.1.2残余元素含量:一般强度钢:Cu ≤0.35%,Cr 、Ni 各≤0.30%; 高强度钢: Cu ≤0.35%,Cr ≤O .20%, Ni ≤0.40%,Mo ≤0.08%对一般强度钢,如供方能保证残余元素含量可不进行分析。

3.1.3 酸溶铝Als 含量可以用测定总含铝量代替,此时铝含量应不小于0.020%。

对高强度钢,供方可以全部或部分用铌、钒代替铝,成分表2中规定有铝、铌、钒等元素,或单独加某一种或同时加几种元素。

如混合加入几种元素,其含量可以小于表2规定的下限。

3.1.4 厚度小于12mm 的A 级钢,含锰量可以小于2.5倍的含碳量。

3.1.5 在保证性能完全符合本标准的要求的情况下,B 、D 级钢锰含量可达到1.2%。

钢板的普及知识船用钢板是对结构强度要求最高的钢板,现在很多车辆上也有类似产品的影子,一般一个国家的钢铁技术,都看他的船舶钢板研发能力怎么样。

现在介绍一下2战以后各主要强国的船用高强度钢板研发情况。

第二次世界大战后,世界各军事强国为了满足舰船装备的发展需求,研制开发了系列高强度舰船用钢。

如美国,战后发展了355MPa(36kgf/mm2)级HTS钢、550MPa(56kgf/mm2)级HY80钢、690MPa(70kgf/mm2)级HY100钢、890MPa(91kgf/mm2)级HY130钢,并用于实船建造;俄罗斯开发了屈服强度从390-1175MPa(40-120kgf/mm2)级的АБ系列舰船钢;法国最新建造的“凯旋”级核潜艇耐压壳体用钢屈服强度已达到980MPa。

HY-80、HY-100、HY-130都是美国在50年代开始应用于舰艇制造的高强度低合金钢,现在已经普遍被HSLA-80和HSLA-100系列高强度钢所替代。

此类高强度钢由于含有铜元素,因此有别于于传统的船体用钢。

传统的高强度船体用钢均是在低碳低合金钢的基础上,通过采用调质热处理工艺获得低碳回火马氏体组织来达到高强度高韧性的配合。

为了确保较厚规格钢板具有足够的淬透性,钢中通常需要添加较高含量的Ni, Cr, M.等合金元素。

钢的强度级别要求越高,船体钢的碳当大幅增加,这使得钢的焊接变得十分困难。

如何兼顾高强度舰船用钢的强度和焊接性,己成为船体结构钢设计的一个关键因素。

由于在钢里加入了一定比例的铜,其优点在于减慢了钢材在大气中的腐蚀速度。

铜还可以改善钢材在海水中的耐蚀性,另外,含铜的钢材其耐磨性也有较大幅度的提高。

由于韧性加强了,对于舰体的直接好处就是提高了防弹效果。

这种钢在战后美国第一代产品就是屈服强度为36kgf/mm的2级S钢, 56kgf/mm的Z级HY80钢, 70kgf/mm的Z级HY100钢以及91kgf/mm的级HY130钢。

随着造船工业的不断发展,造船工业所用的材料,品种越来越多,数量越来越大。

例如建造一艘16000吨级多用途集装箱货船,单船体用钢材就需要4600吨,2005 年我国造船量为1200万载重吨,消耗钢材400多万吨,由此可见材料对发展造船工业的重要性。

造船材料分为金属材料和非金属材料两大类。

现代船舶的船体结构制造所用材料主要是一般强度船体结构用钢、高强度船体结构用钢、奥氏体不锈钢和双相不锈钢、复合钢板、Z向钢、铝合金、增强塑料等。

根据CCS 1998年《材料与焊接》规范和2002、2004年规范修改通报要求,所有金属材料必须从力学性能(强度、塑性、硬度、蠕变)、工艺性能(弯曲、焊接性)、化学成分、脱氧方法、交货状态(热处理)等方面符合规范要求。

第一节船体结构对其金属材料的基本要求由于船舶工作条件的特殊性和复杂性,因而对制造船体结构的金属材料提出了较高的要求,大致有以下几方面:一、良好的力学性能1.强度强度—金属材料在外力作用下抵抗断裂和变形的能力。

2.塑性塑性—金属材料在外力作用下产生塑性变形而不破坏的能力。

3.冲击韧性冲击韧性—金属材料抵抗冲击载荷和脆性破坏的能力。

4.疲劳强度疲劳强度—金属材料抵抗外力反复作用下的能力,即在交变载荷无限次作用下不致引起破坏的能力,以6.表示。

5.硬度硬度—金属材料抵抗比它更硬物体压入表面内的能力。

二、优良的工艺性能所谓工艺性能是指材料对各种加工方法的适应性。

在现代造船中,采用最多的金属材料加工方法是焊接与弯曲。

因此,作为船体结构材料必须具有良好的焊接性和优良的承受弯曲加工的性能。

三、良好的耐腐蚀性能船体结构用金属材料在海水中具有较高的耐腐蚀性能,而目前的一般强度船体结构用钢和高强度船体结构用钢还不能完全满足要求,在海水中的腐蚀都比较严重,据统计碳素钢为0.1毫米/年,含镍合金钢为0.08毫米/年。

因此,船舶设计时必须增放腐蚀余量,这就增加了船体自重和材料消耗。

从耐腐蚀观点出发,奥氏体不锈钢和双相不锈钢作为造船材料是比较理想的。

一般强度船体结构用钢分为A、B、C、D4个等级,这4个等级的钢材的屈服强度(不小于235N/mm^2)和抗拉强度(400~520N/mm^2)一样,只是不同温度下的冲击功不一样而已;高强度船体结构用钢按其最小屈服强度划分强度等级,每一强度等级又按其冲击韧性的不同分为A、D、E、F4级。

A32、D32、E32、F32的屈服强度不小于315N/mm^2,抗拉强度440~570N/mm^2,A、D、E、F分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性;A36、D36、E36、F36的屈服强度不小于355N/mm^2,抗拉强度490~620N/mm^2,A、D、E、F分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性;A40、D40、E40、F40的屈服强度不小于390N/mm^2,抗拉强度510~660N/mm^2,A、D、E、F分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性。

还有,焊接结构用高强度淬火回火钢:A420、D420、E420、F420;A460、D460、E460、F460;A500、D500、E500、F500;A550、D550、E550、F550;A620、D620、E620、F620;A690、D690、E690、F690;锅炉与受压容器用钢:360A、360B;410A、410B;460A、460B;490A、490B;1Cr0.5Mo、2.25Cr1Mo机械结构用钢:一般可选用上述钢材;低温韧性钢:0.5NiA、0.5NiB、1.5Ni、3.5Ni、5Ni、9Ni;奥氏体不锈钢:00Cr18Ni10、00Cr18Ni10N、00Cr17Ni14Mo2、00Cr17Ni13Mo2N、00Cr19Ni13Mo3、00Cr19Ni13Mo3N、0Cr18Ni11Nb;双相不锈钢:00Cr22Ni5Mo3N、00Cr25Ni6Mo3Cu、00Cr25Ni7Mo4N3。

我国船舶用钢的需求分析牛琳霞(武钢技术中心,湖北武汉430081)摘 要:介绍我国造船企业对船舶用钢的数量、尺寸、品种规格及性能要求,统计2005年中厚板企业的船板生产情况,对钢铁企业如何提升船板的国内、国际市场竞争力提出几点想法。

关键词:船舶用钢;生产;需求中图分类号:T G 333.7+1 文献标识码:B 文章编号:100824371(2006)0520048203Analysis on demand of steels for shipbuilding purpose in ChinaN IU Lin 2xia(The Technology Center of WISCO ,Wuhan 430081,China )Abstract :The present paper int roduces requirement s for t he ship building steels in t he quantity ,dimensions ,grade specification and p roperties p ut up by t he ship building en 2terp rises in our Count ry and takes count of p roduction of t he ship building steel plates by t he plate mills in China in 2005and p ut s forward a few suggestions for raising t he com 2petence of China ’s iron and steel enterprises in t he aspect of ship building steel plates in t he world market.K ey w ords :steel for ship building p urpo se ;p roduction ;demands作者简介:牛琳霞(1964-),女,湖北当阳市人,高级工程师. 近年来,因世界海运贸易量急剧增长,船舶制造行业出现了前所未有的繁荣景象。

高品质船舶及海洋工程用钢的开发导读钢材是造船及海洋工程结构建造的主要原材料,占据了船体及海洋工程建造成本的20%-30%。

船舶及海洋石油工业的飞速发展对造船及海洋工程用钢提出了迫切需求。

1、背景进入21世纪,我国船舶及海洋石油工业迎来了高速增长的新时期,2013年我国造船三大指标(造船完工量、新接订单量、手持订单量)分别占世界总量的41.4%、47.9%、45.0%,位居世界第一,我国已成为世界造船中心。

海洋石油工业领域,十一五期间我国海上油气开发投入了1200亿元,2010年海洋油气产量实现了500万t油当量。

仅根据中海油规划,十二五期间将新建5000万t油当量产能。

预计“十二五”、“十三五”海洋石油工业投入将分别达到6700亿元和9500亿元。

目前我国船厂能建造国际航运界所需船型的95%左右,包括17.5万t散货船、30万t超大型油轮(VLCC)、30万t浮式生产储油船(FPSO)、14.7万m3LNG 船等,目前已有9座30万吨级造船坞,并在规划50万吨级和100万吨级船坞。

船舶及海洋石油工业的飞速发展对造船及海洋工程用钢提出了迫切需求。

为适应船体高效化的建造需求,对船板钢提出了100-500KJ/cm的大线能量焊接要求,从而实现了船板钢的一次焊接成型;为提高船体运行安全性,延长钢材使用寿命,对压载舱、货油舱船板钢提出了耐腐蚀的要求,提高运行寿命的同时降低了维护成本;大型船体建造提出了43号大规格的D40球扁钢的需求,突破了传统型钢生产开发的极限;自升式海洋平台桩腿构件需要127-210mm厚高强度特厚板,突破了中厚板生产厚度规格极限;油气储运设备提出了超低温用钢铁材料,最低使用温度达到-196℃,服役环境极为苛刻。

在此基础上,根据液化天然气(LNG)、液化石油气(LPG)、液化乙烯气(LEG)等低温油气的不同使用温度要求,研制开发了9Ni、5Ni或3.5Ni 等Ni系低温钢。

总之,高强度、高韧性、易焊接性、良好的耐腐蚀性以及大厚度、大规格化是船舶及海洋工程用钢的发展方向。

宝钢的CR420LA是一种低合金高强度结构钢,属于中国国家标准GB/T 19879-2015中的一种。

该钢种具有较高的强度和良好的韧性,以及良好的焊接性能和冷成型性能。

它被广泛应用于建筑、桥梁、车辆、船舶、压力容器等领域。

CR420LA钢的化学成分按照国家标准规定,应含有适量的碳、硅、锰、磷、硫等元素,以保证其强度和韧性。

它的强度级别在400-550MPa之间,屈服强度在420MPa左右,属于高强度低合金钢。

该钢种的主要优点是强度高、韧性好、焊接性能优良、冷成型性能良好。

此外,由于其较低的合金元素含量,CR420LA具有良好的加工性能和耐腐蚀性能。

在经过合理的热处理后,其力学性能可以得到进一步提高。

在建筑领域,CR420LA被广泛应用于钢筋、钢结构件等材料的制造。

由于其良好的焊接性能和冷成型性能,它也常被用于制造各种形状的钢结构桥梁、高层建筑的支撑结构等。

在车辆制造中,CR420LA常被用于制造车架、车厢等结构件。

总的来说,宝钢的CR420LA是一种具有广泛用途的高强度低合金钢。

其优良的性能和广泛的应用领域使其成为建筑、桥梁、车辆、船舶、压力容器等领域的重要材料之一。

日本J F E钢铁公司产品研发战略及发展方向当前,世界钢铁工业发展面临着新的巨大挑战。

在这种形势下,世界第三大钢铁联合企业——日本JFE钢铁公司的产品发展战略定位成努力研发创新技术,开发“独创”和“领先”产品,占领高端产品市场。

近年,随着创新技术的不断开发成功,各种高端新产品也应运而生。

一、研发机构及体制1.研发机构JFE集团的研发机构包括JFE钢铁研究所、工程技术研究所和技术研究所,其中隶属于JFE钢铁公司的钢铁研究所负责钢铁技术的研发,下设研究企划部和18个专业研究部,具体构成如图1所示。

JFE钢铁研究所有400多名职工,目前约40%的人员从事生产工艺技术的开发,60%从事新产品的开发。

JFE注重生产工艺技术的开发是因为该公司已经认识到新产品的开发首先要有相应的工艺技术做支持.在加大开发力度的基础上,JF E将集中力量加强JFE“独创”和“领先”产品的开发,同时研发费用也将向生产工艺领域倾斜。

2.研发体制为了促进各产品区域重点技术课题的制定和各工序间技术开发的横向推进,JFE钢铁公司采用横跨生产、研究和经营部门的研发体制——产品区域、SBU(战略经营单元)体制(见图2)。

产品区域由薄板、厚板等8部分组成,在经营计划的基础上制定技术开发战略,并制定重点技术课题,横向推进技术研发。

SBU由通用技术领域的炼铁、炼钢、炉渣、设备、环境和能源5个部门组成,各SBU要制定部门战略,横向推进技术开发。

产品区域、SBU中的各部门由专业技术会议联系在一起,专业技术会议以产品区域、SBU提出的技术战略为基础推进课题、预测中长期技术动向、强化公司的技术创造力。

二、产品研发战略1.创新技术开发战略JFE集团的开发理念是以用户需求为第一,进行自主创新产品的开发;高效率生产优质产品技术的开发;环保型产品与技术的开发。

同时,通过充分发挥集团整体的协同作用,拓展新领域,灵活应对环境的变化,确保高收益率,获得市场和社会的信赖。