第六章 气力输送技术

- 格式:ppt

- 大小:789.50 KB

- 文档页数:40

气力输送原理与设计计算气力输送是一种流体输送的方式,通过高压气体或气流将固态或液态物质输送到目的地。

气力输送主要应用于建筑材料、化工、粮食、医药等行业,其输送原理和设计计算是研究气力输送的基础。

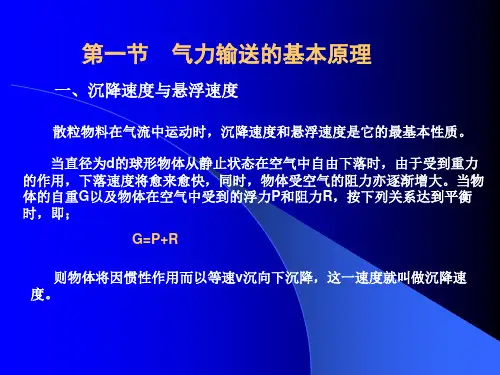

一、气力输送原理气力输送是通过高速气流将固态或液态物质在管道中输送到目的地。

当高速气流通过管道中的物料时,产生了一定的阻力,物料随着气流的推动在管道中运动。

物料输送的基本原理是利用高速气流对物料进行运动和悬浮,当物料与管道壁面或物料自身接触时,形成了摩擦力和重力,这些力会对物料的输送和递送产生影响。

在气力输送过程中,气体对物料形成冲击、惯性和剪切作用,使物料粒子之间发生碰撞,从而形成了堵塞、飞沫和结块现象。

为减少这些不利的影响,需要在设计中考虑物料特性、管道直径、流速、气体性质和气氛等因素。

二、气力输送设计计算1. 气体管道设计气体管道的设计首先要确定管道直径和输送速度。

一般来说,直径较小的管道输送速度较快,但也容易产生堵塞和结块。

根据运输物料的粘度、密度和颗粒形状选择管道直径。

通过实验和测试确定输送速度和管道直径。

2. 生产物料和气体流量的计算在气力输送中,对生产物料和气体流量的计算是非常重要的。

通过实验和测试确定生产物料的密度和颗粒大小,从而计算出物料的传输量。

对于气体流量的计算,需要考虑输送材料的特性、气体的压力和温度等因素。

一般来说,气态流体通过管道的总流量取决于气体的压力、管道长度和管道内径等参数。

3. 气力输送设备的选择在气力输送设计过程中,需要选择适合的输送设备。

一般来说,气流输送分为沉降相式和悬浮相式。

沉降相式要求管道中的物料沉降到底部,重物料和轻物料分别在不同的位置,这需要对物料和气体流动进行控制。

悬浮相式要求物料与气流悬浮在一起,在管道中形成泥浆状流体,常用于细颗粒物料的输送。

4. 气动输送控制系统设计在气力输送设计过程中,需要考虑气动输送控制系统的设计。

主要控制方式有手动控制和自动控制两种。

第二节气力输送的主要设备气力输送系统主要由供料器、输料管、别离器、风机、除尘器以及其他辅助局部等构成,参见图6-1或图6-3所示。

一、供料器〔一〕供料器及其要求能够定量供应或排出粉粒状物料的设备称为供料器,供料器也称喂料器或接料器等。

在气力输送装置中,供料器的作用是把物料喂入到输送管道中,并且在这里物料与空气得到充分混合,继而被气流加速和输送。

因此,供料器是气力输送的“咽喉〞部件,供料器的结构及性能对气力输送装置的输送量、工作的稳定性、能耗的上下有很大影响。

尤其对于气力压运输送装置,供料器的性能是否良好,将影响整个气力压运系统能否正常运行。

在设计或者选择供料器时,应满足以下要求。

〔1〕物料通过供料器喂入输料管时,应能和空气充分混合。

要求空气流从喂入的物料层中穿过,从而使物料均匀地分散在气流中,这样才能有效地发挥气流对物料的加速、悬浮和输送作用,不至于掉料。

〔2〕供料器的结构要使空气通畅进入,不致产生过分的扰动和涡流,符合流体的流动规律,以减少空气和物料流动的阻力。

〔3〕尽量使进入输料管的物料运动方向与气流的流动方向一致,防止逆向进料,以减少气流对物料的加速能量损失。

〔4〕不漏气、不漏料、不积存料。

在输送谷物原粮时,供料器不破碎粮食。

〔5〕定量供料,供料连续可靠。

〔6〕高度低,占地面积小。

在气力压运输送系统中,管道内空气压强高于大气压,因此,气力压运系统中的供料器除了满足一般供料器的要求外,还必须具备高度的气密性。

同时,供料时进入供料器的高压气流必需设置专门的排气通道或者结构进行排放,做到既不影响供料器的产量,也不影响系统的风量。

〔二〕常用的供料器常用的供料器主要有吸嘴型、三通型、叶轮型、弯头型等类型。

1吸嘴当移动式的或固定式的负压气力输送装置〔即吸粮机〕用于车船、仓房和其他场地堆放的散状物料的装卸、输送或清扫时,常把供料器称为吸嘴,用吸嘴对物料进行捕捉和输送。

对于吸嘴,有以下要求。

产量大,阻力小,不掉料:在进风量一定的情况下,进料量最多而且流动阻力低,进料连续、均匀、不漏料。

粉料气力输送技术

粉料气力输送技术是目前被广泛使用的粉料运输技术,它可以将粉料从一个地方快速传输到另一个地方。

气力输送是利用大气压力将物体以或快或慢的速度从一个地方传输到另一个地方的一种技术。

粉料气力输送技术使用空气作为传输介质,将物料以高速度从特定地方运送到另一个特定地方。

它可以在任何容纳大量空气的管道里运行。

在粉料气力输送技术中,压缩空气通过空气控制系统从压缩机中获得,并被置于粉料系统内,通过管道将其输送出去。

管道中会有一个活塞状混合器,可以把混合的空气和粉料送出去,这样所有的粉料就可以被平均的传输到管道的另一端。

此外,粉料气力输送技术也可以用于混合质料,它可以将混合物以恒定的速度输送到另一个地方。

在运输过程中,空气会产生一个振荡,振荡的输送速度将非常良好的混合物料。

由于悬浮的粉料不会被聚结,因此可以将其混合到其他较大的颗粒中。

另外,粉料气力输送技术还可以用于贮存粉料。

粉料气力输送系统的设计将把空气的流量分为两部分:内部和外部。

当粉料从外部进入内部时,设备内部的空气压力会升高,从而使内部的粉料处于被压缩状态从而被贮存起来。

粉料气力输送技术具有高效率、低噪音、节能等优点,可以在安全可靠的情况下运输物料,因此广泛应用于化工、矿产、食品、冶金等行业。

除此之外,它也非常适合于偏远地区,因为没有需要用到大量的水和电源,同时也不会伤害环境。

总之,粉料气力输送技术是一种实现粉料快速、有效传输的重要技术。

它可以有效地运输粉料,并可以混合粉料,有助于提高产品的质量。

此外,它具有高效率、低噪音、节能等特点,是粉料输送的理想选择。

粉、粒状固体物料气力输送技术粉、粒状固体物料气力输送技术的原理主要是通过差压原理来实现的。

在差压原理中,高压气体在管道中流动,遇到低压区域时,气体将自动补充到低压区域,形成一种压力差。

利用这种压力差,可以将粉、粒状固体物料从低压区域输送到高压区域。

常见的气力输送方式有吸送、压送和混合式三种。

粉、粒状固体物料气力输送技术的特点和优势主要表现在以下几个方面。

该技术具有较高的输送效率,能够实现物料的连续输送,缩短了输送时间,提高了生产效率。

该技术的能耗较低,因为只涉及气体的流动,相比其他运输方式,如机械输送、水力输送等,能耗更小。

气力输送对物料的性质影响较小,因此适用于各种不同类型的粉、粒状固体物料。

该技术的环保性能也较好,减少了粉尘和噪音污染。

粉、粒状固体物料气力输送技术在工业生产中具有广泛的应用。

例如,在煤炭、钢铁、化工等行业中,粉、粒状固体物料气力输送技术被广泛应用于原料的输送和加工过程中。

以钢铁行业为例,粉、粒状固体物料气力输送技术可用于将铁矿石、煤粉等原料从储料仓输送到高炉中。

在此过程中,该技术不仅能够提高输送效率,降低能耗,还能减少环境污染,提高生产过程的可持续性。

粉、粒状固体物料气力输送技术在工业生产中具有重要的应用价值。

该技术通过差压原理实现物料的连续输送,具有较高的输送效率和较小的能耗,同时对物料性质影响较小,环保性能较好。

在未来的工业生产中,应进一步推广和应用粉、粒状固体物料气力输送技术,提高工业生产的效率和可持续性。

摘要:本文主要探讨了固体充填采煤物料垂直输送技术的开发与应用。

简要介绍了该技术的背景和意义,接着对其进行了详细阐述,包括技术原理、发展历程、现状及存在的问题。

随后,分析了该技术在工程实践中的应用,并介绍了实践案例、应用效果和使用注意事项。

总结了本文的主要内容和成果,并提出了未来研究的方向和挑战。

引言:固体充填采煤物料垂直输送技术是一种新型的采煤技术,具有提高采煤效率、降低成本、减少环境污染等优点。

气力输送组成气力输送是一种常见的物料输送方式,利用气体的压力将物料从一个地方输送到另一个地方。

它在工业生产过程中得到广泛应用,具有高效、灵活、节能等优点,成为现代工业自动化生产的重要组成部分。

气力输送的基本原理是利用气体的压力差来推动物料的运动。

一般情况下,气体的压力在输送管道中逐渐减小,而物料受到气体的推动力,沿着管道方向流动。

由于气体的压力差是由气源提供的,因此气力输送系统通常需要配备压缩空气设备。

在气力输送系统中,关键的组成部分是管道和气动输送装置。

管道是输送物料的通道,它需要具备一定的耐压性和耐磨性。

常见的管道材料有金属、塑料和橡胶等。

气动输送装置通常包括气动输送泵、气动输送罐和气动输送阀等。

气动输送泵用于提供气体压力,气动输送罐用于储存物料,气动输送阀用于控制物料的流动。

气力输送系统的应用非常广泛。

在化工、冶金、建材等行业中,常用气力输送系统将粉状物料、颗粒状物料、颗粒状液体等输送到不同的工艺设备中。

例如,在水泥生产过程中,气力输送系统可以将煤粉、石灰石等原料输送到煤磨、窑炉等设备中。

在橡胶生产过程中,气力输送系统可以将橡胶粉末输送到混炼机、挤出机等设备中。

在化工生产过程中,气力输送系统可以将粉状化工产品输送到反应釜、干燥设备等。

气力输送系统具有许多优点。

首先,它具有高效的输送能力。

由于气体的压力可以调节,因此气力输送系统可以实现不同物料的精确输送。

其次,它具有灵活的输送方式。

气力输送系统可以根据需要选择不同的输送方式,如直线输送、弯道输送、垂直输送等。

再次,它具有节能的特点。

与传统的机械输送方式相比,气力输送系统不需要额外的动力设备,只需要利用气源提供的压力差即可完成输送。

此外,气力输送系统还具有无污染、无噪音、维护方便等优点。

然而,气力输送系统也存在一些问题和挑战。

首先,由于气力输送过程中存在气体和物料的相互作用,容易产生颗粒磨损、管道堵塞等问题。

其次,由于气力输送系统的输送能力与气体的压力和物料的性质密切相关,因此在设计和运行过程中需要进行详细的计算和试验。