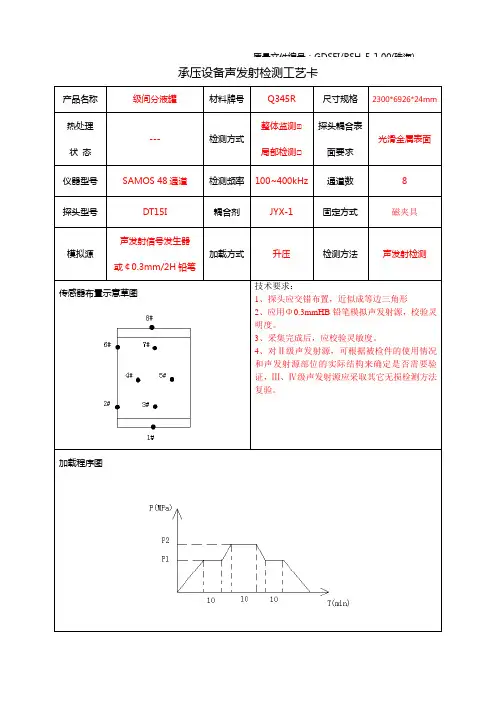

承压设备声发射检测工艺卡

- 格式:doc

- 大小:953.00 KB

- 文档页数:2

承压设备无损检测第1部分:通用要求1 范围JB/T 4730的本部分规定了射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种无损检测方法的一般要求和使用原则。

本部分适用于在制和在用金属材料制承压设备的无损检测。

2 规范性引用文件下列文件中的条款,通过JB/T 4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 12604.1 无损检测术语超声检测GB/T 12604.2 无损检测术语射线检测GB/T 1 2604.3 无损检测术语渗透检测GB/T 12604.4 无损检测术语声发射检测GB/T 12604.5 无损检测术语磁粉检测GB/T 12604.6 无损检测术语涡流检测GB 17925—1999 气瓶对接焊缝x射线实时成像检测GB/T 18182—2000 金属压力容器声发射检测及结果评价方法GB/T 19293—2003 对接焊缝x射线实时成像检测法JB/T 4730.2 承压设备无损检测第2部分:射线检测JB/T 4730.3 承压设备无损检测第3部分:超声检测JB/T 4730.4 承压设备无损检测第4部分:磁粉检测JB/T 4730.5 承压设备无损检测第5部分:渗透检测JB/T 4730.6 承压设备无损检测第6部分:涡流检测国家质量监督检验检疫总局国质锅检字[2003]248号文特种设备无损检测人员考核与监督管理规则。

3术语和定义GB/T 12604.1~12604.6规定的、以及下列术语和定义适用于JB/T 4730的本部分。

3.1公称厚度T nominal thickness受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2透照厚度W penetrated thickness射线照射方向上材料的公称厚度。

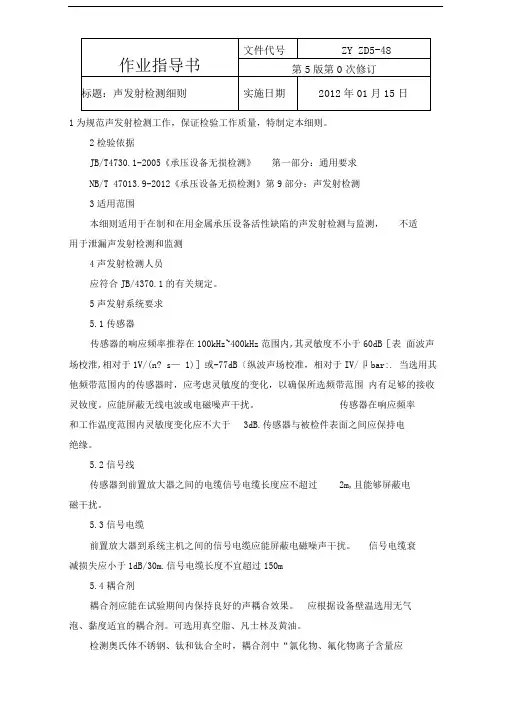

1为规范声发射检测工作,保证检验工作质量,特制定本细则。

2检验依据JB/T4730.1-2005《承压设备无损检测》第一部分:通用要求NB/T 47013.9-2012《承压设备无损检测》第9部分:声发射检测3适用范围本细则适用于在制和在用金属承压设备活性缺陷的声发射检测与监测,不适用于泄漏声发射检测和监测4声发射检测人员应符合JB/4370.1的有关规定。

5声发射系统要求5.1传感器传感器的响应频率推荐在100kHz~400kHz范围内,其灵敏度不小于60dB[表面波声场校淮,相对于1V/(n? s— 1)]或-77dB〔纵波声场校准,相对于IV/卩bar:. 当选用其他频带范围内的传感器时,应考虑灵敏度的变化,以确保所选频带范围内有足够的接收灵钕度。

应能屏蔽无线电波或电磁噪声干扰。

传感器在响应频率和工作温度范围内灵敏度变化应不大于3dB.传感器与被检件表面之间应保持电绝缘。

5.2信号线传感器到前置放大器之间的电缆信号电缆长度应不超过2m,且能够屏蔽电磁干扰。

5.3信号电缆前置放大器到系统主机之间的信号电缆应能屏蔽电磁噪声干扰。

信号电缆衰减损失应小于1dB/30m.信号电缆长度不宜超过150m5.4耦合剂耦合剂应能在试验期间内保持良好的声耦合效果。

应根据设备壁温选用无气泡、黏度适宜的耦合剂。

可选用真空脂、凡士林及黄油。

检测奥氏体不锈钢、钛和钛合全时,耦合剂中“氯化物、氟化物离子含量应满足相关法规和标准的要求,采用粘接方法固定时,粘接剂中的氯、氟离子含量和硫含量应满足相关法规和标准的要求。

5.5 .前置放大器前置放大短路噪声有效值电压不大于7卩V。

在工作频率和工作温度范围内,前置放大器的频率响应变化不超过 3dB。

前置放大器的频率响应应与传感器的频率响应相匹配,其增益应与系统主机的增益设置相匹配,通常为40dB或34dB.如果前置放大器采用差分电路其共模嗓声抑制应不低于40dB5.6.滤波器放置在前置放大器和系统主机处理器内的滤波器的频率响应应与传感器的频率响应相匹配。

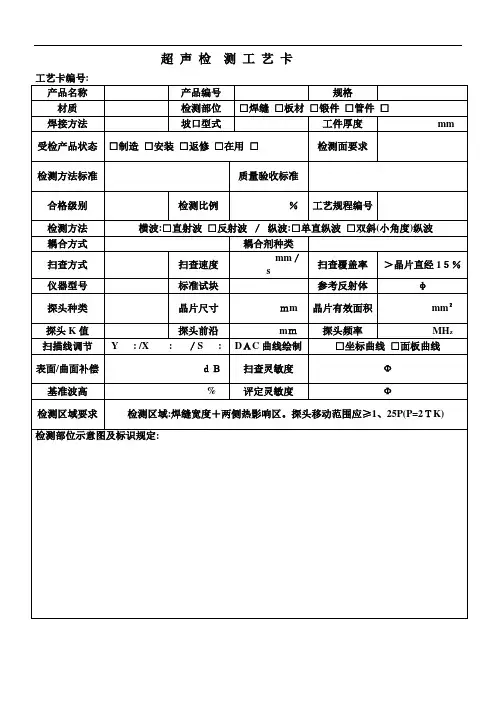

超声检测工艺卡一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730—2005填写下表检测工艺超声波探伤工艺卡超声波探伤工艺卡1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中得空白项填写完毕。

(15分,每空1分)与探头系统进行重新核查?(5分)答:(1)校准后得探头、耦合剂与仪器调节旋钮发生改变时;(2)检测人员怀疑扫描量程或扫查灵敏度有变化时;(3)连续工作4h以上时;(4)工作结束时。

3.根据JB/T4730—2005标准规定,该工件得纵、环焊缝就是否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线得灵敏度均调高6dB.4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分)答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样得工艺进行超声检测,以确认就是否产生新得超标缺陷;(3)根据相关规程(《容规》、《检规》)应确定就是否需要进行扩探、注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2、1探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度得80%范围内呈线性显示。

探伤仪应具有80dB以上得连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB、水平线性误差不大于1%,垂直线性误差不大于5%。

其余指标应符合JB/T10061得规定。

3、2、2。

2 探头3、2、2、2、1晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

3。

2。

2。

2、2单斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显得双峰。

3。

2.2、3 超声探伤仪与探头得系统性能3、2。

2、3.1 在达到所探工件得最大检测声程时,其有效灵敏度余量应不小于10dB。

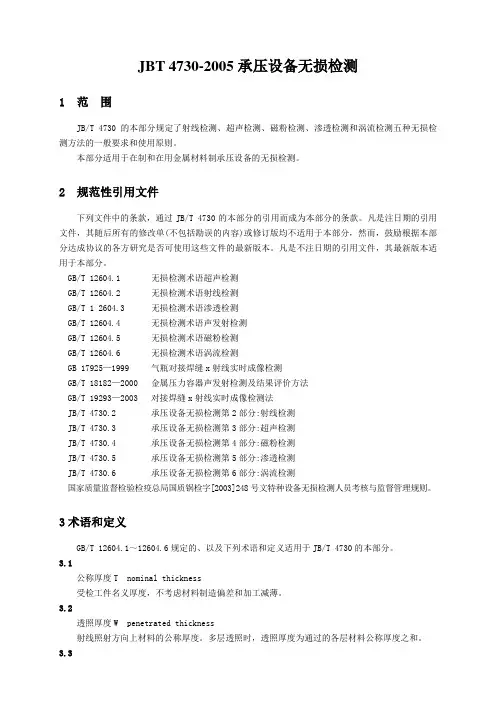

JBT 4730-2005承压设备无损检测1 范围JB/T 4730的本部分规定了射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种无损检测方法的一般要求和使用原则。

本部分适用于在制和在用金属材料制承压设备的无损检测。

2 规范性引用文件下列文件中的条款,通过JB/T 4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 12604.1 无损检测术语超声检测GB/T 12604.2 无损检测术语射线检测GB/T 1 2604.3 无损检测术语渗透检测GB/T 12604.4 无损检测术语声发射检测GB/T 12604.5 无损检测术语磁粉检测GB/T 12604.6 无损检测术语涡流检测GB 17925—1999 气瓶对接焊缝x射线实时成像检测GB/T 18182—2000 金属压力容器声发射检测及结果评价方法GB/T 19293—2003 对接焊缝x射线实时成像检测法JB/T 4730.2 承压设备无损检测第2部分:射线检测JB/T 4730.3 承压设备无损检测第3部分:超声检测JB/T 4730.4 承压设备无损检测第4部分:磁粉检测JB/T 4730.5 承压设备无损检测第5部分:渗透检测JB/T 4730.6 承压设备无损检测第6部分:涡流检测国家质量监督检验检疫总局国质锅检字[2003]248号文特种设备无损检测人员考核与监督管理规则。

3术语和定义GB/T 12604.1~12604.6规定的、以及下列术语和定义适用于JB/T 4730的本部分。

3.1公称厚度T nominal thickness受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2透照厚度W penetrated thickness射线照射方向上材料的公称厚度。

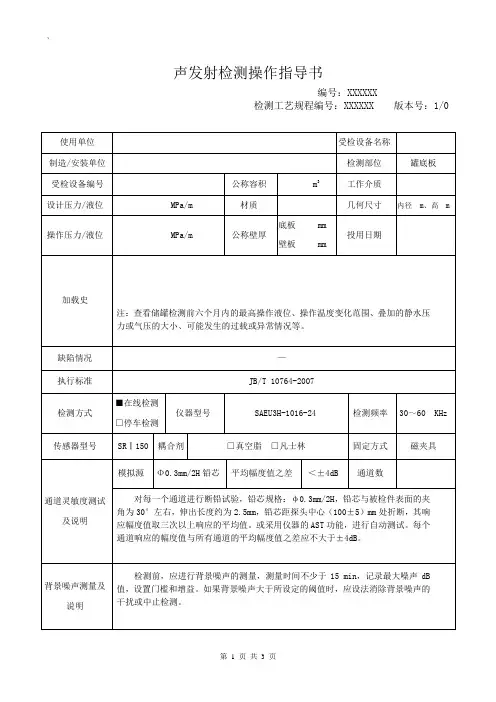

声发射检测操作指导书编号:XXXXXX检测工艺规程编号:XXXXXX 版本号:1/0使用单位受检设备名称制造/安装单位检测部位罐底板受检设备编号公称容积 m3工作介质设计压力/液位 MPa/m 材质几何尺寸内径 m、高 m 操作压力/液位 MPa/m 公称壁厚底板 mm壁板 mm投用日期加载史注:查看储罐检测前六个月内的最高操作液位、操作温度变化范围、叠加的静水压力或气压的大小、可能发生的过载或异常情况等。

缺陷情况—执行标准JB/T 10764-2007检测方式■在线检测□停车检测仪器型号SAEU3H-1016-24 检测频率30~60 KHz 传感器型号SRⅠ150 耦合剂□真空脂□凡士林固定方式磁夹具通道灵敏度测试及说明模拟源Φ0.3mm/2H铅芯平均幅度值之差<±4dB 通道数对每一个通道进行断铅试验,铅芯规格:φ0.3mm/2H,铅芯与被检件表面的夹角为30°左右,伸出长度约为2.5mm,铅芯距探头中心(100±5)mm处折断,其响应幅度值取三次以上响应的平均值。

或采用仪器的AST功能,进行自动测试。

每个通道响应的幅度值与所有通道的平均幅度值之差应不大于±4dB。

背景噪声测量及说明检测前,应进行背景噪声的测量,测量时间不少于15 min,记录最大噪声dB 值,设置门槛和增益。

如果背景噪声大于所设定的阈值时,应设法消除背景噪声的干扰或中止检测。

信号衰减测量及说明最大探头间距 m 衰减测量探头号模拟源断铅标定1、为确定最大探头间距,检测前应进行与声发射检测条件相同的衰减特性测量,测量方法为采用φ0.3mm/2H铅芯进行断铅试验。

如果已有检测条件相同的衰减特性数据,可不再进行衰减特性测量,但应把该衰减特性数据在本次检测记录和报告中注明。

2、先安装一个传感器,在距离探头中心0.1m、0.5m、1.0m、3.0m、6.0m、9.0m、12.0m及后面每间隔3.0m处沿同一条直线进行断铅标定,其响应幅度值取三次以上响应的平均值。

Q/SYCQZ 川庆钻探工程有限公司企业标准Q/SYCQZ 239—2009石油钻采承压设备声发射检测方法及结果评定2009-07-27发布2009-08-27实施川庆钻探工程有限公司发布目次前言 (II)1范围 (1)2规范性引用文件 (1)3要求 (1)4检测程序 (1)5数据处理和结果评定 (3)6检测报告 (4)参考文献 (5)前言为了准确、快速、有效地对石油承压设备进行检测,消除设备常年反复使用带来的安全隐患,特制定一套适合石油钻采承压设备声发射检测及结果评定方法。

本标准按GB/T1.1-2000《标准的结构和编写规则》和GB/T1.2-2002《标准中规范性技术要素内容的确定方法》进行编写与表述。

本标准的附录A为资料性附录。

本标准由川庆钻探工程有限公司提出。

本标准由川庆钻探工程有限公司机械与装备专业标准化技术委员会归口。

本标准由川庆钻探工程有限公司安全环保质量监督检测研究院起草。

本标准主要起草人:朱祥军、许龙、李萍、喻婷、陈绍伟。

石油钻采承压设备声发射检测方法及结果评定1 范围本标准规定了石油钻采承压设备声发射检测的要求、检测程序,检测后的结果评定和检测报告内容。

本标准适用于石油钻采承压设备的声发射检测。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 20174-2006 石油天然气工业钻井和采油设备钻通设备(ISO 13533:2001,MOD)JB/T 4730-2005 承压设备无损检测SY/T 5323-2004 节流和压井系统3 要求3.1 人员和仪器3.1.1 人员声发射检测人员应按规定取得国家无损检测人员资格鉴定机构颁发或认可的声发射检测资格证书,从事相应资格等级规定的检验工作。

1 为规范声发射检测工作,保证检验工作质量,特制定本细则。

2 检验依据《金属压力容器声发射检测及结果评价方法》(GB/T 18182-2000)3 适用范围本细则适用金属压力容器及压力管道的声发射检测。

金属构件也可参照本工艺进行。

4 声发射检测人员4.1 检测人员要求掌握一定的声发射检测知识,具有现场检验经验,并掌握一定的压力容器知识。

4.2 检测人员必须按规定取得国家无损检测人员资格鉴定机构颁发的相应级别检测人员资格证。

5 声发射检测设备5.1 检测仪器:应具有实时显示和记录功能,有覆盖检验区域的足够通道数,至少能记录超过系统检测阈值的撞击数、幅度、计数或能量能数。

5.2 换能器5.2.1 换能器的谐振频率推荐在100KHz~400KHz范围内,其灵敏度不小于60dB[相当于1V/(m·s-1)]。

5.2.2 换能器应能屏蔽无线电波或电磁噪声干扰,在检测带宽和使用温度范围灵敏度变化应不大于3dB。

5.2.3 换能器与被检表面应保持电绝缘。

5.2.4 采用宽带换能器(100KHz~1MHz)或高频带换能器(>400KHz)时,应考虑灵敏度降低的因素。

5.3 前置放大器5.3.1 前置放大器短路噪声有效电压不大于7μV。

5.3.2 在工作频率和工作温度范围内,频率响应变化不超过3dB。

5.4 滤波器:放置在前置放大器和处理器内的滤波器的频率响应应与换能器的频率一致。

5.5 主放大器5.5.1 主放大器的增益应是线性的。

5.5.2 在0~50℃温度范围内线性变化应控制在3dB之内。

5.6 耦合剂:应具有良好的声耦合效果及绝缘性能,推荐使用真空脂/凡士林及黄油。

5.7 处理器5.7.1 处理器能对来自各换能器的信号进行采集、处理,并能输出每个通道的计数、幅度及到达时间等参数。

5.7.2 仪器的阈值精度应控制在±2dB范围内。

5.7.3 处理器的计数电路对越过阈值的声发射信号计数测量值的精度应控制在±5%范围。

QJSFS声发射检验报告(DOC)————————————————————————————————作者:————————————————————————————————日期:报告编号:QJSFS2013001声发射检验报告产品名称:精STC球罐委托单位:昆明冶研新材料有限公司检验日期:2013.5.7曲靖市质量技术监督综合检测中心声发射检验报告报告编号:QJSFS2013001使用单位昆明冶研新材料有限公司设备名称精STC球罐设备编号90-TK122制造单位云南大为化工装备制造有限公司制造日期2009.12 几何尺寸φ8300 维修单位—维修日期—设计压力0.58 MPa 材质Q345R 公称容积300 m3公称壁厚14 mm 试验压力0.50 MPa 保温层保温棉设计温度80 ℃工作介质四氯化硅加载史该设备处于停用状态,采用0.35MPa的压力保压缺陷情况该球罐底部封头在渗透检测时发现微小裂纹,已打磨消除参考标准GB/T18182-2000《金属压力容器声发射检测及结果评价方法》检验方式整体监测√局部监测□仪器型号MICRO-Ⅱ-32检测频率100-400KHz探头型号DP15I 耦合剂凡士林固定方式磁夹具√其它□通道数26信号衰减记录最大探头间距(m) 4.15衰减测量探头号18 模拟源HB 0.5mm铅芯折断√仪器自动标定□模拟源距离(m) 0.1 1 2 3 3.5信号幅度(dB) 97 80 75 72 67信号幅度(dB) 98 81 74 72 68信号幅度(dB) 97 85 76 73 69平均信号幅度(dB)97 82 75 72 68探头灵敏度标定记录模拟源HB 0.5mm铅芯折断√仪器自动标定□探头平均灵敏度94 dB 最大98 dB 最小89 dB 探头编号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 灵敏度dB 93 90 95 96 95 97 89 92 97 97 95 99 98 97 95 98 灵敏度dB 94 91 94 94 94 95 88 92 96 98 94 97 96 94 94 97 灵敏度dB 93 92 94 92 93 95 89 90 96 98 92 97 97 98 93 96 平均灵敏度dB 93 91 94 94 94 96 89 91 96 98 93 98 97 97 94 97 背景噪声dB 40 40 40 40 40 40 40 50 40 40 40 40 40 40 40 40 门槛电平dB 60 60 6060606060606060606060606060增益dB 40 404040404040404040404040404040探头编号17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 灵敏度dB 97 95 96 90 97 88 94 98 96 94灵敏度dB 96 94 95 91 96 89 93 98 95 93灵敏度dB 97 93 95 91 95 90 92 96 95 90平均灵敏度dB 97 94 95 91 96 89 93 98 95 92背景噪声dB 40 40 40 40 50 40 50 40 40 40门槛电平dB 60 60 60 60 60 60 60 60 60 60增益dB 404040404040404040401-26号探头灵敏度标定符合GB/T18182-2000-《金属压力容器声发射检测及结果评价方法》的要求。

超声检测工艺卡一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730-2005填写下表检测工艺超声波探伤工艺卡注:编制等栏填写资格证书级别或职务,不要写名字。

超声波探伤工艺卡四.工艺题(填写工艺卡并回答问题,共30分)1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中的空白项填写完毕。

(15分,每空1分)2、根据JB/T4730-2005标准规定,超声波检测时,在哪些情况下需要对仪器和探头系统进行重新核查?(5分)答:(1)校准后的探头、耦合剂和仪器调节旋钮发生改变时;(2)检测人员怀疑扫描量程或扫查灵敏度有变化时;(3)连续工作4h以上时;(4)工作结束时。

3.根据JB/T4730-2005标准规定,该工件的纵、环焊缝是否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线的灵敏度均调高6dB.4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分)答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺陷;(3)根据相关规程(《容规》、《检规》)应确定是否需要进行扩探。

注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。

水平线性误差不大于1%,垂直线性误差不大于5%。

其余指标应符合JB/T10061的规定。

3.2.2.2 探头3.2.2.2.1 晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

特种设备超声检测通用工艺卡钢焊缝超声波探伤操作程序1仪器调整(1) 聚焦清晰、增益适当、抑制置关。

(2) 有标准要求的灵敏度余量。

JB/4730.3-2005第67页3.223.1 款规定在达到工件的最大检测声程时,其灵敏度余量不小于10dB。

(3) 深度范围选择适当。

2、入射点至前沿距离I。

的测定:(1)在CSK-I A试块上测试;(2)要求误差=± 1mm3、K值的测定要求:(1)要求误差=± 0.1mm(2)可在CSK< A试块上进行,计算式:K=(a2-a1)/(h2-h1)。

(3)可以在CSK-I A试块上测定,K=(l o +x-35)/30。

4、扫描线的调节①要求误差w 2%②可以在CSK-3IH试块上进行。

也可以在CSK-I A试块上测定。

③小于20毫米厚的钢板焊缝要求使用水平定位。

大于20毫米的钢板可焊缝以使用水平定位,也可以使用深度定位法,但要求荧光屏的利用不低于满刻度的50%5、表面耦合补偿根据实际试板情况,推荐上表面的声能损失一般按3-4dB补偿;下表面的声能损失按4dB补偿。

一次性规定有要求的。

按照一次性规定。

6、距离——dB曲线的绘制①可以绘制距离——dB曲线,也绘制距离——波幅曲线。

②三条线在图上的位置及灵敏度关系要符合标准要求。

③在距离一一dB (或波幅)曲线图上需注明参考波幅的高度、是否已计入表面补偿,使用的定位方式及调节比例7、探伤灵敏度的选择及调整。

探伤灵敏度是指在确定的声程范围内发现规定大小缺陷的能力。

一般根据产品技术要求或有关标准确定。

可通过调节仪器上的[增益]、[衰减器]、[发射强度]等灵敏度旋钮来实现。

调节探伤灵敏度的目的在于发现工件中规定大小的缺陷,并对缺陷定量。

探伤灵敏度太高太低都对探伤不利。

灵敏度太高、示波屏上杂波太多、判伤困难。

灵敏度太低,容易引起漏检。

实际探伤中,在粗探时为了提高扫查速度而又不引起漏检,常常将探伤灵敏度提高,这种在探伤灵敏度基础上适当提高后的灵敏叫做搜索灵敏度或搜查灵敏度。

本规程适用于板厚6mm~250mm的碳素钢、低合金钢制承压设备用板材的超声检测方法和质量分级。

铝及铝合金板材、钛及钛合金板材、镍及镍合金板材和铜及铜合金板材的超声检测方法参照本条执行,质量分级按本条。

奥氏体不锈钢和奥氏体-铁素体双相不锈钢板材超声检测方法可参照本条执行,质量分级按本条。

2 规范性引用文件NB/T 47013.3-2015 承压设备无损检测第3部分:超声检测。

3 超声检测人员3.1 超声检测人员的一般要求应符合NB/T 47013.1的有关规定。

3.2 超声检测人员资格级别分为III(高)级、II(中)级、I(初)级。

取得不同资格级别的人员,只能从事与该资格级别相应的超声检测工作,并负相应的技术责任。

3.3 超声检测人员应具有一定的金属材料、设备制造安装、焊接及热处理等方面的基本知识,应熟悉被检工件的材质、几何尺寸及透声性等,对检测中出现的问题能作出分析、判断和处理。

4 检测原则4.1 板材一般采用直探头进行检测。

4.2 在检测过程中对缺陷有疑问或合同双方技术协议中有规定时,可釆用斜探头进行检测。

4.3 可选板材的任一轧制表面进行检测。

若检测人员认为需要或技术条件有要求时,也可选板材的上、下两轧制表面分别进行检测。

5 探头选用5.1直探头5.2.1 直探头选用应按表1的规定进行。

表1 承压设备用板材超声检测直探头选用5.2.2 当采用液浸法检测板厚小于等于20mm的板材时,也可选用单晶直探头进行检测。

标题承压设备用板材超声检测工艺规程实施日期:2015年9月1日5.2.3 双晶直探头性能应符合附录C的要求。

5.2 斜探头斜探头的选用应按附录D的规定进行。

6 对比试块6.1 用双晶直探头检测厚度不大于20mm的板材时,可以釆用如图1所示的阶梯平底试块。

图1 阶梯平底试块6.2 检测厚度大于20mm的板材时,对比试块形状和尺寸应符合表2和图2的规定。

对比试块人工反射体为φ5mm平底孔,反射体个数至少3个。