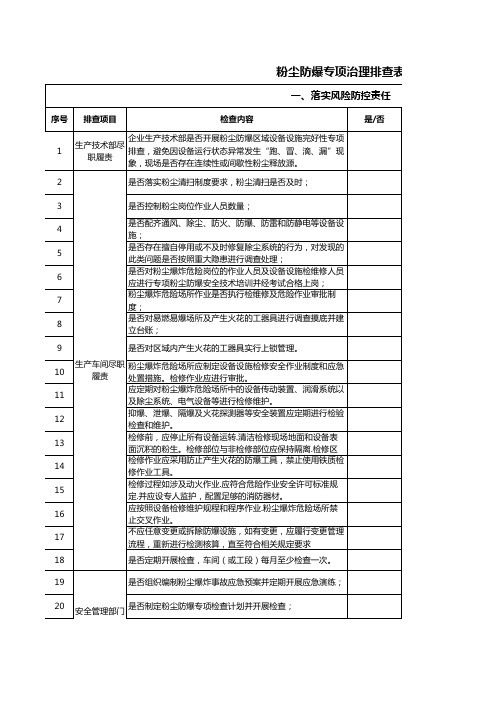

防爆检查标准表格

- 格式:xls

- 大小:39.50 KB

- 文档页数:5

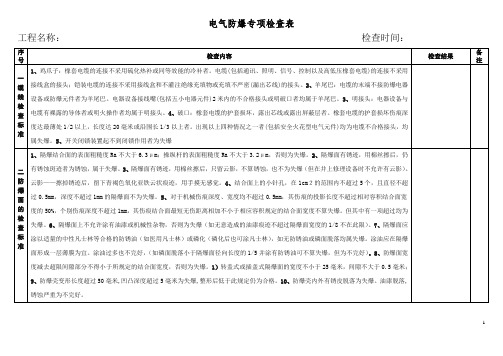

电气防爆检查标准第一节隔爆接合面1.隔爆接合面(Ⅰ类)的最大间隙、直径差或最小有效长度(宽度)必须符合表1的规定,但快动式门或盖的隔爆接合面的最小有效长度必须不小于25mm。

表1 Ⅰ类外壳隔爆接合面的最小宽度和最大间隙(1)对于操纵杆、轴和转轴,其间隙是指最大的直径差;(2)如果操纵杆或轴的直径超过了表1所规定的隔爆接合面的最小宽度,其接合面宽度应不小于操纵杆或轴的直径,但不必大于25mm;(3)如果转轴的直径大于表1所规定的隔爆接合面的最小宽度,带有滑动轴承的隔爆轴承盖的火焰通路长度,当转轴直径不大于25mm时,应不小于转轴直径;当转轴直径大于25mm时,应不小于25mm。

2.如果接合面被紧固螺栓孔或类似物的孔分隔,则孔与外壳内外边缘的距离H应满足;(1)当L<l2.5mm时,H≥6mm;(2)当12.5mm≤L ≤25mm时,H≥8mm;(3)当L≥25mm时,H≥9mm。

对于平面接合面:当孔位于外壳的外侧时,应测量每个孔与外壳的内侧之间的距离;当孔位于外壳的内侧时,应测量每个孔与外壳的外侧之间的距离。

3.隔爆电动机轴与轴孔的隔爆接合面在正常工作状态下不应产生摩擦。

用圆筒隔爆接合面时,轴与轴孔配合的最小单边间隙不少于0.075mm;用滚动轴承结构时,轴与轴孔的最大单边间隙须不大于表1所规定的轴承盖允许最大间隙的2/3。

4.隔爆接合面的表面粗糙度Ra不大于6.3µm;操纵杆的表面粗糙度Ra不大于3.2µm。

5.隔爆接合面的法兰减薄厚度,应不大于原设计规定的维修余量。

6.隔爆接合面的缺陷或机械伤痕,将其伤痕两侧高于无伤表面的凸起部分磨平后,不得超过下列规定:(1)隔爆面上对局部出现的直径不大于lmm,深度不大于2mm的砂眼,在40,25,l5mm宽的隔爆面上,每lcm2范围内不超过5个;lOmm宽的隔爆面上不得超过2个。

(2)产生的机械伤痕,宽度与深度不大于0.5mm,其长度应保证剩余无伤隔爆面有效长度不小于规定长度的2/3。

施工现场防爆专项安全检查表本文档旨在为施工现场的防爆安全提供一个专项检查表,确保施工现场安全和人员健康。

请按照以下要求进行检查。

一、现场设备检查1.1. 防爆设备- [ ] 检查是否配备了符合要求的防爆设备。

- [ ] 检查设备的完好性,确保没有任何损坏或缺陷。

- [ ] 检查设备是否维护良好,并且符合相关规定的检验和维护计划。

1.2. 电气设备- [ ] 检查电气设备是否符合防爆要求。

- [ ] 检查电气设备的接地情况是否良好。

- [ ] 检查电气设备的接线是否符合规范,无松动或短路情况。

1.3. 照明设备- [ ] 检查照明设备是否符合防爆要求。

- [ ] 检查照明设备的安装是否稳固,无松动或脱落情况。

1.4. 通风设备- [ ] 检查通风设备是否正常运行。

- [ ] 检查通风设备是否清洁,无堵塞或积尘情况。

1.5. 其他设备- [ ] 检查其他设备是否存在潜在的防爆隐患。

- [ ] 检查其他设备的操作是否符合安全要求。

二、现场环境检查2.1. 环境气体检查- [ ] 检查空气中是否存在有害气体。

- [ ] 检查有害气体浓度是否在安全范围内。

2.2. 现场布局检查- [ ] 检查施工现场布局是否合理,是否存在碰撞、摩擦等危险点。

- [ ] 检查有无易燃物品靠近易燃区域的情况。

2.3. 防火措施检查- [ ] 检查是否配备了合适的消防器材。

- [ ] 检查消防器材的数量和使用情况,确保完好有效。

- [ ] 检查存放易燃物品的区域是否符合安全要求。

2.4. 人员防护检查- [ ] 检查工人是否佩戴了符合要求的个人防护用品。

- [ ] 检查应急救援设备是否齐全,并且人员熟悉使用方法。

三、工作流程检查3.1. 施工作业流程- [ ] 检查施工作业流程是否合理,是否存在违反规定的行为。

- [ ] 检查施工作业人员是否按照要求操作。

3.2. 操作流程文件- [ ] 检查操作流程文件是否齐全,并且操作人员熟悉内容。

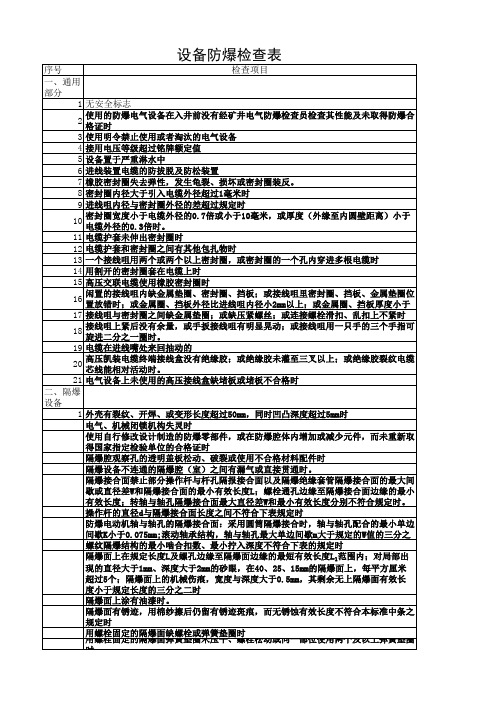

井下电气设备防爆检查标准1、鸡爪子(1)橡套电缆的连接不采用硫化热补或同等效能的冷补者。

(2)电缆(包括通讯、照明、信号、控制以及高低压橡套电缆)的连接不采用接线盒的接头。

(3)铠装电缆的连接不采用接线盒和不灌注绝缘充填物或充填物不严密(露出芯线)的接头。

2、羊尾巴电缆的末端不接装防爆电气设备或防爆元件者为羊尾巴。

电气设备接线嘴(包括五小电气元件)2米内的不合格接头或明线破口者均为羊尾巴。

3、明接头电气设备与电缆有裸露的导体者或明火操作者均为明接头。

4、破口(1)橡套电缆的护套损坏,露出芯线或露出屏蔽层者。

(2)橡套电缆护套损坏伤痕深度达到薄处二分之一以上,长度达20毫米,或沿围长三分之一以上者。

(3)出现以上情况之一(包括五小电气元件,属于电缆不合格接头),均属电气安全隐患。

5、开关闭锁装置起不到闭锁作用的均属失爆。

6、隔爆面的光洁度应不低于△5,操纵杆的光洁度须不低于△6,否则为失爆。

7、隔爆面有锈迹,用棉丝擦后,仍留有锈蚀斑痕者为锈蚀,属于失爆。

8、隔爆面有锈迹,用棉丝擦后,只留有云影,不算锈蚀,也不为失爆。

(但在井上修理设备时不允许留有云影)云影——擦掉锈迹后,留下呈青褐色氧化亚铁云状痕迹,用手摸无感者。

9、接合面上的小针孔,在一平方厘米范围内不超过5个,且其直径不超过0.5毫米,深度不超过1毫米的隔爆面不为失爆。

10、对于机械伤痕深度,宽度均不超过0.5毫米,其伤痕的投影长度不超过相对容积接合面宽度的50%,个别伤痕深度不超过一毫米,其伤痕距接合面最短无伤距离相加不小于相应容积规定的接合面宽度不算失爆。

但其中有一项超过均11、隔爆面上不允许涂有油漆和机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)12、隔爆面应涂以适量的中型凡士林等合格的防锈油(如医用凡士林)或磷化(磷化后也可涂凡士林油),如无防锈油或磷化面脱落均属失爆。

涂油应在防爆面上形成一层薄膜为宜,涂油过多为不完好。

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改煤矿电气设备防爆检查规范(新版)Safety management is an important part of production management. Safety and production are inthe implementation process煤矿电气设备防爆检查规范(新版)第一章总则第一条为加强矿用电气设备的防爆管理,规范防爆电气的检查、检修、维护行为,做到有章可循,确保安全生产,根据《煤矿安全规程》、《煤矿安全监察条例》、GB3836-93标准和国家煤炭行业有关技术规范的相关规定,制定本规范。

第二条本规范中的矿用电气设备包括井下用各类电气设备、照明、通信、监测和信号装置、仪器、仪表、矿用电缆等。

第三条必须按《煤矿安全规程》规定安设防爆电气设备。

第四条凡已接装的防爆型电器,失去防爆性能的,称为失爆,凡电源侧未拆除电缆的设备发生失爆的,均视为失爆。

第五条凡防爆型电气设备,在要求按照防爆管理使用的场所使用的,都必须按照防爆要求进行检查。

第六条防爆电气设备所用的紧固件,必须使用合格的标准件。

第二章防爆性能检查细则第七条在检查中凡有下列情况或不符合相关条款内容之一者即为失爆:一、外壳:1、外壳出现变形,歪扭、裂纹、开焊,或凹凸超过10mm的。

2、外壳厚度低于原设计厚度87%以下的。

二、隔爆面:1、静止式、转盖式、插盖式隔爆接合面的表面粗糙度低于▽5(新标准6.3)的,操纵杆、电机轴隔爆面低于▽6(新标准3.2)的。

2、静止部分的隔爆结合面、操纵杆与杆孔隔爆的结合面、转轴与轴孔的隔爆结合面的最大间隙(直径差)W,隔爆结合面最小有效长度L,隔爆结合面边缘至螺栓通孔边缘的最小有效长度L1 达不到表1规定者。

防爆安全隐患检查记录表日期:________________时间:________________地点:________________检查人员:- 姓名:_______________- 职务:_______________被检查单位:- 名称:_______________- 地址:_______________- 联系____________检查内容:1. 电气设备安全- 检查各类电气设备的安装是否符合要求,包括电线的接头是否牢固,电缆的绝缘是否良好等。

- 检查电气设备的使用是否存在电流过载、短路等隐患。

- 检查配电箱的线路标识是否清晰可辨。

2. 化学品储存安全- 检查化学品储存区域是否标识清晰,储存是否密闭、坚固。

- 检查储存化学品的通风设施是否良好,防止泄漏或污染其他物质。

- 检查是否存在易燃、易爆物品与可燃物品的混存情况。

3. 消防设备安全- 检查消防器材(灭火器、消防栓等)的数量、位置是否符合要求,并检查其使用情况。

- 检查疏散通道是否畅通,标识是否清晰可见。

- 检查消防设备的保养情况,如灭火器是否保充,消防栓是否正常使用。

4. 安全员工教育培训- 检查单位是否定期进行安全教育培训,并留有相关培训记录。

- 检查员工是否掌握灭火、疏散等应急处理知识。

- 检查单位是否建立健全的安全管理制度。

检查结论:- 若发现安全隐患,请列明隐患内容、风险等级,并要求被检查单位在规定时间内整改。

- 若未发现安全隐患,填写“无安全隐患”。

检查人员签名:________________被检单位负责人签名:________________。

防爆检查评分细则表格序号评分项分值备注1 爆炸物品存放区域规划10 - 合理划定爆炸物品存放区域,与其他区域隔离- 存放区域设置标识清晰明确- 存放区域通道畅通,避免堆放杂物2 爆炸物品存放区域通风设备10 - 存放区域通风设备正常运行,保证空气流通- 通风装置安全可靠3 爆炸物品存放区域防火措施10 - 存放区域安装可燃气体报警装置,及时发现泄漏- 存放区域通风设备符合防爆要求- 存放区域配备灭火器等灭火设备4 爆炸物品存放区域静电防护措施10 - 存放区域设置静电消除设施,有效防止静电积聚- 操作人员使用防静电工具5 爆炸物品存放区域照明设备10 - 存放区域照明设备正常运行- 存放区域照明设备符合防爆要求6 爆炸物品存放区域管理制度10 - 存放区域操作人员熟悉爆炸物品存放区域管理规定-存放区域操作人员严格执行管理制度7 爆炸物品存放区域防爆许可证管理10 - 存放区域防爆许可证齐全- 存放区域防爆许可证有效期内8 爆炸物品存放区域应急预案10 - 存放区域制定完善的应急预案- 存放区域应急设备齐全9 爆炸物品存放区域的安全标识10 - 存放区域设置明确的安全标识10 爆炸物品存放区域定期巡查10 - 存放区域定期巡查,检查设备运行状况及环境安全情况11 爆炸物品存放区域员工培训10 - 存放区域操作人员定期接受防爆安全培训以上是防爆检查评分细则的表格,共计11个评分项。

根据每个评分项的情况,对应给出相应的分值,并有对应的备注。

表格中的评分项主要涵盖了爆炸物品存放区域的规划、防火、通风、防静电、照明、管理、许可证、应急预案、安全标识、定期巡查和员工培训等方面。

对每个评分项进行细致的检查,可以全面了解和评估爆炸物品存放区域的安全状况。

评分标准的设定旨在帮助相关部门或个人进行防爆检查时,有系统、全面地了解评估防爆安全设施和管理措施的合规情况。

根据每个评分项的得分情况,可以对防爆安全进行综合评价,有针对性地提出改善意见和措施,以确保爆炸物品存放区域的安全运行。

防爆防安专项检查表

本文档旨在确保工作场所在防爆和防安方面的安全性。

请按照以下检查表的要求进行检查,并在相应字段中记录结果。

1. 厂房设备及场地

- 厂房内是否存在易燃气体或可燃物品?

- 厂房周围是否有防火墙或阻火带?

- 厂房内照明灯具是否安装牢固、无松动或短路现象?

- 厂房内的插座是否正常运行,没有线缆外露或损坏?

- 厂房内是否有定期检修电器设备的计划?

2. 使用工具与设备

- 使用的工具和设备是否具备防爆特性?

- 工具和设备是否定期维护,确保运行正常?

- 是否为正在操作的员工提供了安全操作指南?

3. 应急设备

- 是否配备了适当的灭火器,并定期进行检查和维护?

- 紧急出口和安全通道是否清晰标示和畅通无阻?

- 是否设置了疏散计划,并对员工进行培训?

4. 个人防护装备和培训

- 员工是否配备适当的个人防护装备,如安全帽、护目镜、防护手套等?

- 是否定期对员工进行相关防爆和防安方面的培训?

5. 安全管理与监控

- 是否有健全的安全管理制度,包括报警程序、安保巡视等?

- 是否有安全巡查记录,并及时处理存在的隐患?

- 是否定期对安全管理措施进行评估和改进?

6. 其他事项

- 是否根据实际情况增加其他需要检查的事项?

- 是否存在需要特别关注的安全隐患?

总结

请在检查过程中,对上述检查项目逐一进行记录,发现问题时,及时采取相应措施进行解决。

防爆防安工作在保障员工生命安全和

工作场所稳定运行方面非常重要。

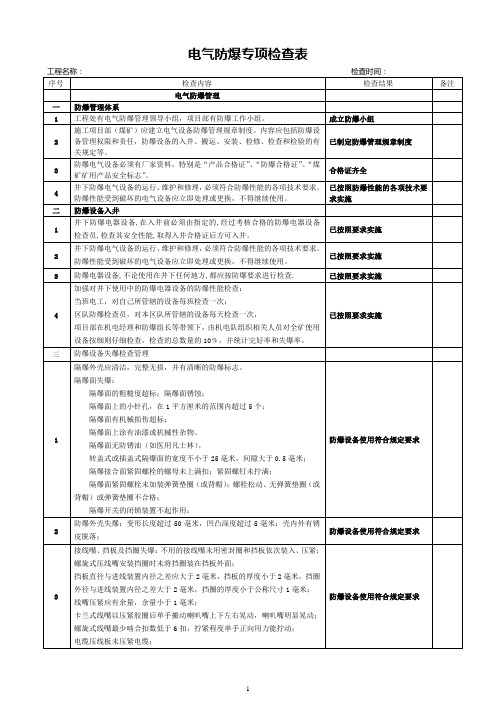

电气防爆专项检查表工程名称:检查时间:序号检查内容检查结果备注一缆线检查标准1、鸡爪子:橡套电缆的连接不采用硫化热补或同等效能的冷补者。

电缆(包括通讯、照明、信号、控制以及高低压橡套电缆)的连接不采用接线盒的接头;铠装电缆的连接不采用接线盒和不灌注绝缘充填物或充填不严密(漏出芯线)的接头。

2、羊尾巴:电缆的末端不接防爆电器设备或防爆元件者为羊尾巴。

电器设备接线嘴(包括五小电器元件)2米内的不合格接头或明破口者均属于羊尾巴。

3、明接头:电器设备与电缆有裸露的导体者或明火操作者均属于明接头。

4、破口:橡套电缆的护套损坏,露出芯线或露出屏蔽层者。

橡套电缆的护套损坏伤痕深度达最薄处1/2以上,长度达20毫米或沿围长1/3以上者。

出现以上四种情况之一者(包括安全火花型电气元件)均为电缆不合格接头,均属失爆。

5、开关闭锁装置起不到闭锁作用者为失爆二防爆面的检查标准1、隔爆结合面的表面粗糙度Ra不大于6.3μm;操纵杆的表面粗糙度Ra不大于3.2μm,否则为失爆。

2、隔爆面有锈迹,用棉丝擦后,仍有锈蚀斑迹者为锈蚀,属于失爆。

3、隔爆面有锈迹,用棉丝擦后,只留云影,不算锈蚀,也不为失爆(但在井上修理设备时不允许有云影)。

云影——擦掉锈迹后,留下青褐色氧化亚铁云状痕迹,用手摸无感觉。

4、结合面上的小针孔,在1cm2的范围内不超过5个,且直径不超过0.5mm,深度不超过1mm的隔爆面不为失爆。

5、对于机械伤痕深度、宽度均不超过0.5mm,其伤痕的投影长度不超过相对容积结合面宽度的50%,个别伤痕深度不超过1mm,其伤痕结合面最短无伤距离相加不小于相应容积规定的结合面宽度不算失爆。

但其中有一项超过均为失爆。

6、隔爆面上不允许涂有油漆或机械性杂物,否则为失爆(如无意造成的油漆痕迹不超过隔爆面宽度的1/8不在此限)。

7、隔爆面应涂以适量的中性凡士林等合格的防锈油(如医用凡士林)或磷化(磷化后也可涂凡士林),如无防锈油或磷面脱落均属失爆。