首件检验作业办法

- 格式:doc

- 大小:61.50 KB

- 文档页数:3

首(末)检管理办法1定义首件是指各生产车间加工生产的产品,经自我调试确认,判定合格后,拟进行批量生产前的第一个产品(半成品、成品)。

2首件检验时机(1)新产品第一次量产时的首件产品。

(2)每一个生产任务单(订单)开始生产的首件产品。

(3)每一种产品各个工序开始生产的首件产品。

(4)每次更换模具后、调整工装定位后。

(5)数控CNC程序改变后、刀具更换后。

(6)机床故障修复后开始生产的首件产品。

(7)毛坯种类或材料发生变化时(8)工艺有重大变化时(9)轮班或操作工人变化时3首件检验的主要项目如下:(1)图号与工作单是否符合。

(2)材料、毛坯或半成品和工作任务单是否相符。

(3)材料、毛坯的表面处理、安装定位是否相符。

(4)首件产品加工出来后的实际质量特征是否符合图纸或技术文件所规定的要求。

4新产品首件检验4.1检验流程(1)各生产车间依工艺流程加工或调试,并进行自检。

(2)巡检人员在各生产车间加工调试时,应调出各相关检验依据文件或样品,并从旁协助,同时就外观等易于判定之特性予以确认。

(3)各生产车间认定生产之产品合乎要求时,将该首件交巡检人员进一步检验。

(4)巡检人员依据检验文件、规范、对首件进行全面的检查,如判定不合格,应向生产车间提出,并要求改善,直到判定合格为止。

(5)不管首件产品是否合格,巡检人员都应该填写《首件检验报告》,并由送检人员签字。

(6)巡检人员判定合格,或判定不合格。

但属于设计问题或生产部无法改善之问题时,巡检人员填写《首件检验报告》,呈质检部主管审核。

(7)经品质部主管审核之《首件检验报告》及首件产品后,由巡检人员直接送往技术部,交具体负责该产品之技术人员作检验。

(8)技术部技术人员经检验后,做出合格或不合格的判定,并填入《首件检验报告》中。

(9)技术部、品质部均判定合格后,《首件检验报告》由质检部保留,巡检员在《生产流程卡》“首检一栏”签字确认,并通知生产车间可以正式量产。

(10)技术部、品质部判定不合格时,如属生产原因时,应由生产部/车间改善、调试直到合格为止;如属于设计原因时,应停止生产,由技术部负责拟出对策加以改善后,方可恢复生产,并需重新作首件确认。

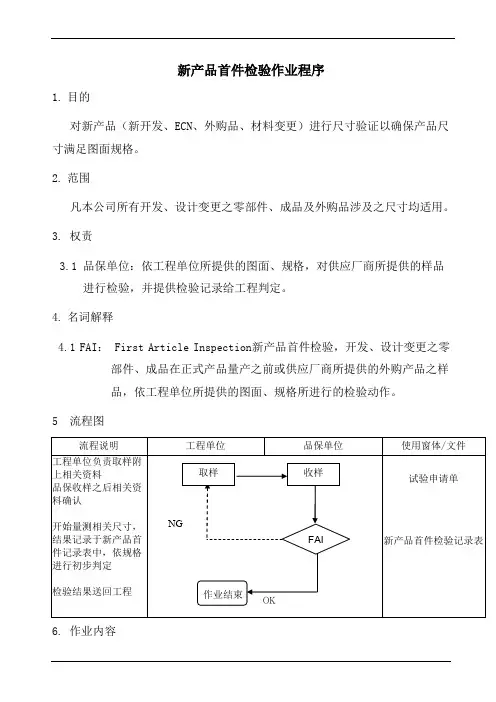

新产品首件检验作业程序1.目的对新产品(新开发、ECN、外购品、材料变更)进行尺寸验证以确保产品尺寸满足图面规格。

2.范围凡本公司所有开发、设计变更之零部件、成品及外购品涉及之尺寸均适用。

3. 权责3.1 品保单位:依工程单位所提供的图面、规格,对供应厂商所提供的样品进行检验,并提供检验记录给工程判定。

4.名词解释4.1 FAI: First Article Inspection新产品首件检验,开发、设计变更之零部件、成品在正式产品量产之前或供应厂商所提供的外购产品之样品,依工程单位所提供的图面、规格所进行的检验动作。

5 流程图6. 作业内容6.1 FAI样品由申请单位依工程需求负责取样,填写【试验申请单】,需要附相关附件【样品承认书】封面、图纸、材质证明、成型条件、供货商量测报告(外购品)6.2 FAI收样,确认【试验申请单】内容是否满足测量所需信息,并进行编号依FAI编号一致,登录于【试验申请单】;若不能,则退回申请单位,重新确认再送。

6.3 实验室接收编号后的【试验申请单】,调出相应产品工程图面,对图面所标示尺寸用相关量仪进行测量,测量数据记录于【新产品首件检验记录表》。

6.4 组装产品每个穴号(依塑料之穴号)量1PC,塑料件每个穴号量1PC,包材每个穴号量1PC,端子每穴号量1PC,五金件每穴号量1PC)。

6.5检验结果送回工程,作为样品承认书的评估数据,样品及记录结果由工程保存。

6.6 急件三个工作天(若项目过多则协调之),一般件为五个工作日。

7. 参考文件7.1「ECR/ECN作业程序」7.2「样品及承认书制作程序」8. 附件/窗体8.1「新产品首件检验记录表」8.2「试验申请单」。

首件检验管理规定

公司制定了《首件检验管理规定》,旨在规范首件检验作业。

该规定适用于公司所有产品的首件检验作业。

生产部负责自主检验及送检,品质部负责首件检验。

在转换新产品、换模、换料、换机、修模或修机时,需要进行首件确认。

生产单位作业员应将调试好且经自检OK品1-

3PCS送IPQC做首件检查,并填写完整的《首件确认表》。

首件检验前必须了解产品的检验重点,并找到相应的图纸、检验规范、样办等相关的文件及信息。

首件检验包括尺寸检验、外观检验和试装检验。

尺寸检验需做全面测试,外观检验需检查产品是否刮伤、压伤、污渍等。

当首件检查合格时,QC在首件上作首件标记并将首件品

和填写好的《首件确认表》一同交操作者通知生产。

首件检查不合格时,QC向操作者指出不合格部位,要求其改进。

操作

者重新调试直到合格,方可生产。

经XXX填写好的《首件确认表》及首件样品应挂于机台旁。

当IPQC接到首件品时应立即确认,原则上首件确认不可超过半个小时,以免影响生产进度。

XXX根据检验结果填写《品质检测报告》交主管审核后存档。

最后,公司没有参考文件,但制定了《首件确认表》作为表单记录。

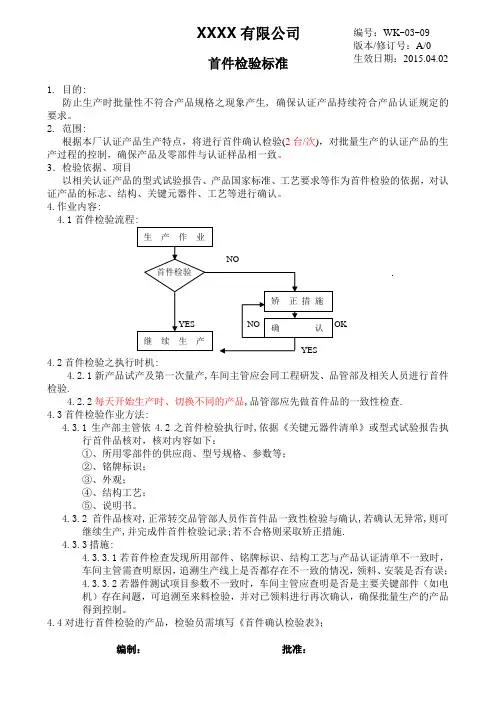

XXXX 有限公司首件检验标准 1. 目的:防止生产时批量性不符合产品规格之现象产生, 确保认证产品持续符合产品认证规定的要求。

2. 范围:根据本厂认证产品生产特点,将进行首件确认检验(2台/次),对批量生产的认证产品的生产过程的控制,确保产品及零部件与认证样品相一致。

3.检验依据、项目以相关认证产品的型式试验报告、产品国家标准、工艺要求等作为首件检验的依据,对认证产品的标志、结构、关键元器件、工艺等进行确认。

4.作业内容:4.1首件检验流程:4.2首件检验之执行时机:4.2.1新产品试产及第一次量产,车间主管应会同工程研发、品管部及相关人员进行首件检验.4.2.2每天开始生产时、切换不同的产品,品管部应先做首件品的一致性检查.4.3首件检验作业方法:4.3.1生产部主管依4.2之首件检验执行时,依据《关键元器件清单》或型式试验报告执行首件品核对,核对内容如下:①、所用零部件的供应商、型号规格、参数等;②、铭牌标识;③、外观;④、结构工艺;⑤、说明书。

4.3.2首件品核对,正常转交品管部人员作首件品一致性检验与确认,若确认无异常,则可继续生产,并完成件首件检验记录;若不合格则采取矫正措施.4.3.3措施:4.3.3.1若首件检查发现所用部件、铭牌标识、结构工艺与产品认证清单不一致时,车间主管需查明原因,追溯生产线上是否都存在不一致的情况,领料、安装是否有误;4.3.3.2若器件测试项目参数不一致时,车间主管应查明是否是主要关键部件(如电机)存在问题,可追溯至来料检验,并对已领料进行再次确认,确保批量生产的产品得到控制。

4.4对进行首件检验的产品,检验员需填写《首件确认检验表》;编制: 批准: 编号:WK -03-09 版本/修订号:A/0 生效日期:2015.04.02。

1.目的﹕確保投入生產之產品符合品質要求﹐生產運作暢通。

2.範圍﹕各生產工站均屬之。

3.定義﹕3.1生產制作首件,首件檢驗作業可由員工代表干部執行,在班長確認之前所生產的產品需區隔。

員工資格能力經品保認OK并具備QC資格証后,方可代替干部確認首件。

生產班長如確認不了時需找品保IPQC巡檢確認﹐首件數量最少5PCS。

鐵芯穿線﹕確認材料﹑圈數等打長結﹕確認材料﹑機器參數等組立繞線﹕確認材料﹑第一腳位﹑極性反等灌膠/切腳﹕確認材料﹑調膠比例﹑使用年限﹑端子規格﹑面板規格﹑烘烤條件等鍍錫﹕確認材料﹑溫度﹑時間﹑吃錫狀況等自動化/整腳﹕確認外觀尺寸﹑外觀不良﹑平整度﹑外殼受損等排板﹕確認材料﹑第一腳位﹑端子松緊度等沖料片﹕確認沖切模具﹑料片規格﹑彎角度等印字/烘烤﹕確認材料﹑調膠比例﹑產品型號﹑周期﹑第一腳位﹑烘烤條件等SMT:確認材料﹑元件位置﹑短路﹑AIR溫度等本體組裝﹕確認本體型號﹑膠殼規格﹑組裝位置等扣鐵殼/自檢﹕確認材料﹑型號等貼標簽﹕確認材料﹑產品型號﹑標簽排板方式等包裝﹕確認包材規格﹑包裝方式﹑標示等裝燈﹕確認材料﹑LED燈位置﹑方向等切燈﹕確認材料﹑燈規格等GXP切腳﹕確認儀器設備﹑面板規格﹑端子規格等激光打標﹕確認型號﹑位置等(線上需有不良樣品與良品樣品做比對)MD沖切﹕確認尺寸﹑模具﹑產品規格等4.權責﹕生產負責首件制作。

品保負責生產不能確認之首件確認。

工程協助首件制作(新產品)。

5.作業內容﹕℃5.1 首件制作條件﹕正常量產﹑換人作業﹑換線作業﹑換模具﹑換參數﹑換冶具﹑開機作業﹑新產品上線﹑工程變更﹑切換機種﹑Air reflow溫度設定﹑模具維修時生產必須做首件,首件OK時不需保留樣品﹐NG時樣品生產線至少保留一天后才能報廢處理(換人作業不適用與外觀站)。

5.2 檢驗方式﹕首件由生產單位全檢﹐品保做抽檢。

5.3 制程核對及首件確認5.3.1 SMT站別﹕5.3.1.1 產線依貼片圖位置進行制作首件同時依SMT半成品外觀檢驗標准檢驗項目確認首件無誤后﹐交品保進行確認《IPQC制程巡回檢查表》。

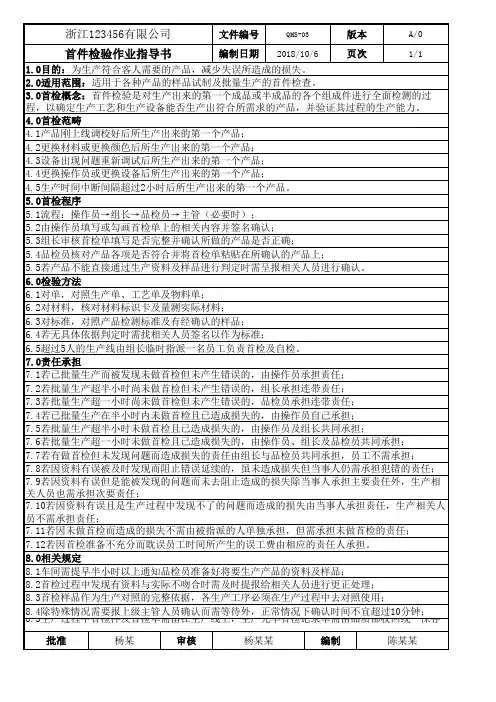

编制陈某某8.0相关规定8.2首检过程中发现有资料与实际不吻合时需及时提报给相关人员进行更正处理;8.3首检样品作为生产对照的完整依据,各生产工序必须在生产过程中去对照使用;批准杨某审核8.5生产过程中首检样及首检单需留在生产线上,生产完毕首检记录单需由品质部收回统一保存。

8.1车间需提早半小时以上通知品检员准备好将要生产产品的资料及样品;杨某某8.4除特殊情况需要报上级主管人员确认而需等待外,正常情况下确认时间不宜超过10分钟;7.12若因首检准备不充分而耽误员工时间所产生的误工费由相应的责任人承担。

1.0目的:为生产符合客人需要的产品,减少失误所造成的损失。

3.0首检概念:首件检验是对生产出来的第一个成品或半成品的各个组成件进行全面检测的过程,以确定生产工艺和生产设备能否生产出符合所需求的产品,并验证其过程的生产能力。

4.0首检范畴4.1产品刚上线调校好后所生产出来的第一个产品;4.4更换操作员或更换设备后所生产出来的第一个产品;4.3设备出现问题重新调试后所生产出来的第一个产品;6.5超过5人的生产线由组长临时指派一名员工负责首检及自检。

6.2对材料,核对材料标识卡及量测实际材料;版本2.0适用范围:适用于各种产品的样品试制及批量生产的首件检查。

7.4若已批量生产在半小时内未做首检且已造成损失的,由操作员自己承担;1/1浙江123456有限公司文件编号QMS-036.0检验方法4.2更换材料或更换颜色后所生产出来的第一个产品;A/0首件检验作业指导书7.0责任承担7.1若已批量生产而被发现未做首检但未产生错误的,由操作员承担责任;7.2若批量生产超半小时尚未做首检但未产生错误的,组长承担连带责任;编制日期2018/10/6页次4.5生产时间中断间隔超过2小时后所生产出来的第一个产品。

6.1对单,对照生产单、工艺单及物料单;5.0首检程序5.2由操作员填写或勾画首检单上的相关内容并签名确认;5.3组长审核首检单填写是否完整并确认所做的产品是否正确;5.1流程:操作员→组长→品检员→主管(必要时);5.4品检员核对产品各项是否符合并将首检单粘贴在所确认的产品上;5.5若产品不能直接通过生产资料及样品进行判定时需呈报相关人员进行确认。

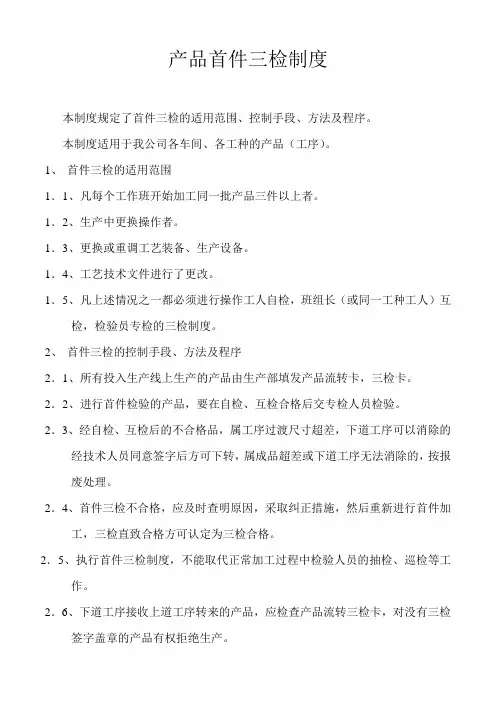

产品首件三检制度

本制度规定了首件三检的适用范围、控制手段、方法及程序。

本制度适用于我公司各车间、各工种的产品(工序)。

1、首件三检的适用范围

1.1、凡每个工作班开始加工同一批产品三件以上者。

1.2、生产中更换操作者。

1.3、更换或重调工艺装备、生产设备。

1.4、工艺技术文件进行了更改。

1.5、凡上述情况之一都必须进行操作工人自检,班组长(或同一工种工人)互检,检验员专检的三检制度。

2、首件三检的控制手段、方法及程序

2.1、所有投入生产线上生产的产品由生产部填发产品流转卡,三检卡。

2.2、进行首件检验的产品,要在自检、互检合格后交专检人员检验。

2.3、经自检、互检后的不合格品,属工序过渡尺寸超差,下道工序可以消除的经技术人员同意签字后方可下转,属成品超差或下道工序无法消除的,按报废处理。

2.4、首件三检不合格,应及时查明原因,采取纠正措施,然后重新进行首件加工,三检直致合格方可认定为三检合格。

2.5、执行首件三检制度,不能取代正常加工过程中检验人员的抽检、巡检等工作。

2.6、下道工序接收上道工序转来的产品,应检查产品流转三检卡,对没有三检签字盖章的产品有权拒绝生产。

2.7、未经首件三检就投入批量生产的产品,检验员有权拒绝检验验收,由此造成的超差、报废责任,应由操作人员、生产部门领导负责。

2.8、由于检验人员的错,漏检而造成的损失,由检验人员负责。

2.9、末道工序的检验人员要收取产品流转三检卡,对产品的质量作出结论,并按规定做好后序工作。

编制:审核:批准:。

首件检验管理规范一、目的本文旨在明确首件检验的管理规范,以确保生产过程中的产品质量和生产过程的稳定性。

通过实施首件检验管理,可以及时发现生产中的问题,有效预防批量缺陷的产生,从而提高生产效率和产品质量。

二、范围本规范适合于公司内所有产品生产的首件检验工作。

无论是新产品的试制还是批量生产中的常规产品,均需按照本规范进行首件检验。

三、职责生产部门:负责按照工艺文件和生产计划准备首件产品,并进行自检。

质量部门:负责对首件产品进行检验,并出具相应的检验报告。

技术部门:负责制定和更新工艺文件,为生产部门和质量部门提供技术支持。

四、首件检验流程生产部门根据生产计划和工艺文件准备首件产品。

生产部门完成自检,填写自检记录。

质量部门对首件产品进行检验,填写检验报告。

如果检验不合格,需分析原因、采取措施并重新准备首件产品。

如果检验合格,质量部门需在检验报告上签字确认,并将检验记录和报告归档保存。

五、频次和记录首件检验应在每次更换产品、更换批次、更换操作人员或者设备调整后进行。

首件检验的记录应包括自检记录、质量部门的检验报告等,记录应清晰、完整,以便追溯。

记录应保存三年,以符合法规要求。

六、培训和沟通质量部门应定期对生产部门进行首件检验的培训,确保其了解并掌握相关流程和要求。

质量部门应与生产部门保持良好沟通,以确保首件检验的有效实施。

对于新进员工,应在培训合格后才干安排其进行首件产品的生产和检验。

当有新的工艺或者标准出台时,技术部门应及时更新工艺文件,并通知生产部门和质量部门。

所有涉及首件检验的人员都应接受相关培训,了解并掌握最新的标准和规定。

七、其他注意事项在进行首件检验时,应严格遵守安全操作规程,防止意外事故的发生。

对于某些特殊产品,可能需要特定的设备或者方法进行首件检验,生产部门和质量部门应予以特殊关注。

当发现首件产品不合格时,应即将住手生产,并对已生产的产品进行检查和分类。

同时,应分析原因、采取措施、重新准备首件产品并进行再次检验。

重庆市百科鼎昱科技有限公司首件检验作业办法1首件检验的目的生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

2.适用范围适用于除粉碎外本公司所有生产控制环节。

3.首件的定义5M1E(人、机、料、法、环、测)中任何一个或多个生产要素发生改变,如人员的变动、设备的调整和维修、换料和换工装夹具、设计变更、停线等等。

4.首件检验的时机4.1每个工作班开始;4.2更换操作者;4.3更换或调整设备、工艺装备(包括刀具);4.4更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、注塑温度、压力等改变);4.5采用新材料或材料代用后(如加工过程中材料变更等);4.6改模或修模后。

4.7生产设备变更、维修后5工作职责5.1生产部门负责组织安排首件检验工作。

6.1.1员工重点检查产品外观、重量,有特殊要求时合简易的检具。

6.1.2班长检查产品所有项目,包括外观、尺寸、有检具的合检具、性能测试(如气密、扭力等)5.2未经新品首件、批首件检验或首件检验不合格,而擅自生产产品,由此引起的质量事故,由生产责任者负责。

5.3检验员、生产线负责人对首件检验的正确性负责。

5.4对首件确认工作有误,有质量问题没有发现,但是检验员开出首件质量合格凭证,造成的质量事故,责任由检验员负责6.工作程序6.1员工检查产品外观、重量,有特殊要求时合简易的检具。

将检验合格的产品交班长。

6.2班长按图纸、检验基准书上的要求,检查所有项目,包括外观、尺寸、有检具的合检具、性能测试(如气密、扭力等),各个项目检查合格后交品质部检验人员,不作记录。

6.3检验人员按图纸、检验基准书上的要求,检查所有项目,包括外观、尺寸、有检具的合检具、性能测试(如气密、扭力等)。

6.4检验人员各个项目检查合格后,用漆笔签“首件合格”字样等标识在产品上,同时放在员工生产工作台上。

首件检验是为了尽早发现生产中影响产品品质的因素,防止产品成批报废。

首件是指每班次加工生产的第一个工件或加工过程中因换人、换料、换岗以及换工装、调整设备等改变工序条件后加工的第一个工件。

对于大批量生产,首件往往是指一定数量的样品工件。

1、首件检验的执行者首件检验一般采用“三检制”的办法,即先由作业人员自检,再由班组长复检,最后由品质部检验人员专检。

2、首件检验条件(1)符合下列条件的产品才可以进行首件检验①有正式批准的图样、技术条件、工艺规程②具有符合工艺规程的工装、量具、并经检定合格(2)下列情况经首件检验合格后方可继续生产。

①每个班次开始时②每个作业人员每道工序第一件加工后③生产中更换作业人员④生产中更换或重调工装、机床设备⑤更改、调整工艺3、首件检验的主要项目(1)型号和工作单是否符合(2)物料、毛坯或半成品和工作任务单是否相符(3)物料、毛坯的表面处理和安装定位是否相符(4)配方配料是否符合规定要求(5)首件产品加工出来后的实际品质特征是否符合图纸或技术文件所规定的要求4、首件检验的要求进行产品首件检验时,必须注意以下事项(1)在首件现场悬挂宣传板,提醒检验人员注重首件检验工作(2)首件检验需由作业人员办理交验手续,经首件检验合格的零件、产品要在交验单上签字盖章,并做好首件检验的记录(3)不执行首件检验公众号:KP80661028盲目生产、不听劝告者,检验人员有权拒绝验收其产品,由此而造成的废品由直接责任者负责,视情节轻重程度赔偿废品损失。

(4)首件检验不合格,需要查明原因,采取措施排出故障后重新进行首件检验。

(5)首件检验合格后,作业人员在生产过程中还要勤看、勤量、勤检查、检验人员需要加强巡回检验,预防不合格品产生。

(6)对于重要零部件的关键工序和尺寸,企业应建立品质控制点,加强首件检验,增加巡回抽检的次数。

(7)检验人员应按规定在检验合格的首件上作出标识,并保留到该批产品完工。

(8)首件检验必须及时,以免造成不必要的浪费,首件检验后要保持必要的记录,填写“首件检验记录表”。