太阳能光伏组件制造工艺过程PPT课件(85页)

- 格式:ppt

- 大小:3.42 MB

- 文档页数:86

光伏组件生产工艺光伏组件生产是指通过一系列工艺步骤,将太阳能电池片、玻璃、背板等材料组装在一起,制成太阳能电池板的过程。

下面详细介绍光伏组件生产工艺:1. 制备太阳能电池片:首先,通过硅块或硅粉制备出多晶硅材料。

然后,将多晶硅材料加热熔化,在石墨模具中进行结晶,形成多晶硅棒。

接着,将多晶硅棒切片成较薄的硅片,即太阳能电池片。

2. 表面处理:对太阳能电池片的表面进行处理,以增加电池片的光吸收能力和电荷收集效率。

通常采用酸洗、气相沉积、蚀刻等工艺。

3. 电场加速老化:通过将太阳能电池片置于电场中,模拟气候环境,进行加速老化测试,评估电池片的质量和稳定性。

4. 备注和分选:对电池片进行视觉检查,发现外观缺陷或缺陷,进行标注并进行分类。

5. 背板生产:背板是太阳能电池板的支撑材料,通常采用铝合金、钢板等材料制成。

通过剪切、冲压、折弯等工艺处理,制备出合适尺寸和形状的背板。

6. 清洗:将太阳能电池片、玻璃等材料进行清洗,去除杂质和污染物,以确保组件的质量和效率。

7. 组件组装:将太阳能电池片、玻璃、背板等材料组装在一起。

首先,将太阳能电池片固定在玻璃上,通常使用胶水或硅胶进行粘合。

然后,将背板固定在玻璃背面,形成一个完整的太阳能电池板。

8. 背板密封:将太阳能电池板进行密封,以防止湿气和灰尘进入,并增加电池板的稳定性和耐久性。

9. 电池板测试:对组装好的太阳能电池板进行电气性能测试和外观检查,确保组件的质量和效果。

10. 包装:对通过测试的太阳能电池板进行包装,以保护其不受损坏或污染。

以上就是光伏组件生产的工艺流程。

随着技术的不断发展,光伏组件生产工艺也在不断改进,以提高效率和质量,同时降低成本。

太阳能电池组件生产的主要工艺流程:测试分选→单片焊接→串联焊接→叠层→中间测试→层压→装框注胶→清洗→最终测试(1)测试分选电池片分选主要是为了检出不合格的电池片,同时,电池片的颜色一般呈蓝褐色、蓝紫色、蓝色、浅兰色等几种不同档次的蓝色,对电池片进行颜色分选并分档放置,保证单个组件所用到的电池片为同档次的颜色,从而使单个组件生产出来后颜色外观美观,各电池单片之间无明显色差现象。

若电池片不经过色差分选就直接做组件,做出来的组件外表颜色“参差不齐”,不美观。

因此,为了保证电池片的质量、外观和生产顺利高效率的运行,通过初选将缺角、栅线印刷不良、裂片、色差等电池片筛选出来。

在标准测试环境(温度25±2℃、湿度≤60%RH、光强1000±50W)下,绘制I-V曲线图,根据电池片的开路电压Voc、短路电流Isc、工作最佳功率Pm、工作最佳电压Vm、工作最佳电流Im、填充因子FF、转换效率n等指标把电池电性参数相近的电池分到一类,之后根据生产、工艺的数据分析要求,和客户的分档要求,对电池片进行测试并分档。

(2)单片焊接单片焊接将汇流带焊接到电池正面(负极)的主栅线上,从上至下,匀速焊接。

单片焊接的目的是将连接带(锡铜合金带)平直地焊接到电池片的主栅线上,要求保证电气和机械连接良好,外观光亮;焊带的长度约为电池边长的2倍,多出的焊带在串联焊接时与后面的电池片的背面电极相连。

(3)串联焊接背面焊接是将电池片接在一起形成一个电池片的串组,电池的定位主要靠一个膜具板,上面有放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经是设计好的,不同规格的组件使用不同的模板,操作者使用电烙铁和连接带(锡铜合金带)将单片焊接好的电池片的正面电极(负极)焊接到另一片的背面电极(正极)上,以此类推,依次将电池片串接在一起,并在组件串的正负极焊接出为叠层时准备的引线。

(4)叠层背面串接好且经过检验合格后,将电池片串、钢化玻璃和切割好的EVA 、背板(TPT)按照一定的层次敷设好,玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。

太陽能電池組件生產流程组件流程工序简述本文对太阳能电池组件生产主要流程分别从“工艺描述”、“所需工具、材料、设备”、“操作工步及要求”、“自互检”及注意事项作以简单的说明。

目录1.裁剪工艺 (1)1.1工艺描述 (1)1.2所需工具、材料及设备 (1)1.3操作工步及要求 (1)1.4自互检内容 (1)1.5注意事项 (1)2.电池片初选工艺 (1)2.1工艺描述 (1)2.2所需工具、材料及设备 (1)2.3操作工步及要求 (2)2.3.1工作准备 (2)2.3.2工步 (2)2.4自互检内容 (2)2.5注意事项 (2)3.电池片测试分选 (2)3.1工艺描述 (2)3.2操作工步及要求 (3)3.3自互检内容 (3)3.4注意事项 (3)4.单片焊接工艺 (4)4.1工艺描述 (4)4.2所需工具、材料及设备 (4)4.3操作工步及要求 (4)4.3.1焊前准备及要求: (4)4.3.2工步 (4)4.4自互检内容 (4)4.4.1互检内容 (4)4.4.2自检内容 (4)4.5注意事项 (5)5.串焊工艺 (5)5.1工艺描述 (5)5.2焊前准备及要求 (5)5.3自检与互检 (5)5.3.1互检内容 (5)5.3.2自检内容 (6)5.4注意事项 (6)6.叠层工艺 (6)6.1工艺描述 (6)6.2所需工具材料及设备 (6)6.3操作工步及要求 (6)6.3.1工作准备 (6)6.3.2工序 (7)6.4中检:电压检测 (7)6.5自互检内容 (7)6.6注意事项 (7)7.层压工艺 (7)7.1工艺描述 (7)7.2操作工步及要求 (8)7.2.1层压前的准备 (8)7.2.2层压 (8)7.3自互检内容 (8)7.3.1互检 (8)7.3.2自检 (8)7.4开机作业 (8)7.5关机 (8)7.6注意事项 (9)7.7修边 (9)8.装框、粘接接线盒工艺 (9)8.1工艺描述 (9)8.2操作工步及要求 (9)8.3自互检内容 (9)8.4注意事项 (9)9.组件测试 (10)9.1工艺描述 (10)9.2操作工步及要求 (10)9.3设备的关机与维护 (10)9.4自互检 (10)1.裁剪工艺1.1工艺描述根据生产指令单的要求将EV A、TPT、3M背板、焊带、汇流带进行裁剪,以保证生产能够高效高质的进行。

光伏组件生产工艺

太阳能光伏组件是由晶体硅材料制造的,为太阳能系统提供了最

重要的部分,因此对它的性能有严格的要求。

一般来说,太阳能光伏

组件的制造工艺应从下面几个方面进行:

首先,从原料的投入开始,晶体硅原料需要经过长时间熔融,也

就是制造光伏组件所需的太阳能结晶器件,控制准确程度很高,该器

件经过测试,如果达不到额定的要求,则舍弃,以确保高质量的输出。

其次,太阳能光伏组件需要经过绝缘处理、焊接、晶片堆叠和封

装等工序,确保该器件的功能完整、稳定可靠,经过电气特性测试等

关键步骤,进行模型匹配,在测试后的合格批量太阳能光伏组件中,

把最好的模型作为模板,用于制造可靠的太阳能光伏组件。

最后,太阳能光伏组件要经过包装、防静电测试、选择优质电路

板等工序,以确保每个太阳能光伏组件静电异常抑制、热收缩耐压强

度良好、外观紧凑美观等特性。

经过这些复杂的工序制造太阳能光伏

组件,才能满足用户的要求,从而实现高质量、高效率的太阳能发电。

光伏组件生产工艺流程

《光伏组件生产工艺流程》

光伏组件是利用光电效应将太阳能直接转换为电能的设备,是太阳能发电的关键部件之一。

其生产工艺流程非常复杂,涉及多个环节和工艺技术。

首先是硅片生产。

硅是光伏组件的主要材料,其生产工艺包括颗粒多晶硅生产、晶体生长、切割成薄片等环节。

在硅片生产过程中,需要保证硅材料的纯度和晶格结构的稳定性,以保证后续工艺的顺利进行。

其次是电池片生产。

电池片是将硅片通过光伏效应转换太阳能为电能的部件。

电池片生产工艺包括清洗表面、涂覆光伏材料、打印导电线路、切割成单个电池片等环节。

在电池片生产过程中,需要保证光伏材料的均匀涂覆和导电线路的精准打印,以提高电池片的转换效率。

最后是组件装配。

组件装配是将电池片与支撑结构、边框等部件组装成最终的光伏组件。

组件装配工艺包括电池片布局、串联并联、封装背板、接线等环节。

在组件装配过程中,需要保证电池片的布局合理、封装背板的密封性良好,以提高光伏组件的稳定性和耐候性。

总体来说,光伏组件生产工艺流程涉及硅片生产、电池片生产和组件装配三个主要环节,每个环节都有其独特的工艺要求和

技术挑战。

随着太阳能行业的快速发展,光伏组件生产工艺也在不断创新和进步,以提高光伏组件的转换效率和降低成本。

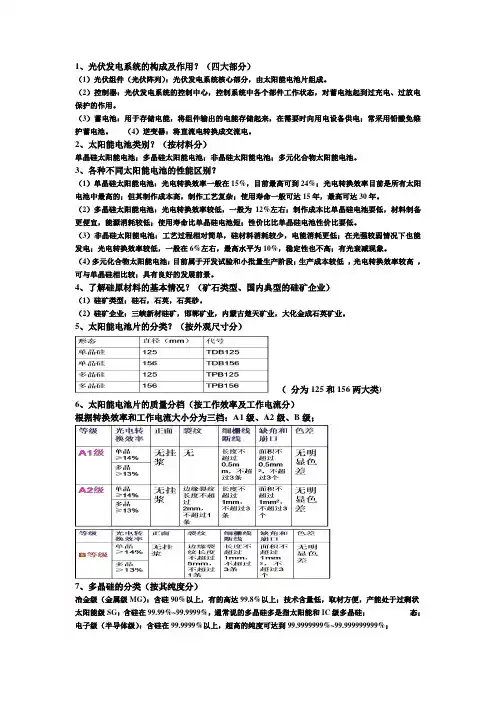

1、光伏发电系统的构成及作用?(四大部分)(1)光伏组件(光伏阵列):光伏发电系统核心部分,由太阳能电池片组成。

(2)控制器:光伏发电系统的控制中心,控制系统中各个部件工作状态,对蓄电池起到过充电、过放电保护的作用。

(3)蓄电池:用于存储电能,将组件输出的电能存储起来,在需要时向用电设备供电;常采用铅酸免维护蓄电池。

(4)逆变器:将直流电转换成交流电。

2、太阳能电池类别?(按材料分)单晶硅太阳能电池;多晶硅太阳能电池;非晶硅太阳能电池;多元化合物太阳能电池。

3、各种不同太阳能电池的性能区别?(1)单晶硅太阳能电池:光电转换效率一般在15%,目前最高可到24%;光电转换效率目前是所有太阳电池中最高的;但其制作成本高,制作工艺复杂;使用寿命一般可达15年,最高可达30年。

(2)多晶硅太阳能电池:光电转换效率较低,一般为12%左右;制作成本比单晶硅电池要低,材料制备更便宜,能源消耗较低;使用寿命比单晶硅电池短;性价比比单晶硅电池性价比要低。

(3)非晶硅太阳能电池:工艺过程相对简单,硅材料消耗较少,电能消耗更低;在光强较弱情况下也能发电;光电转换效率较低,一般在6%左右,最高水平为10%,稳定性也不高;有光衰减现象。

(4)多元化合物太阳能电池:目前属于开发试验和小批量生产阶段;生产成本较低,光电转换效率较高,可与单晶硅相比较;具有良好的发展前景。

4、了解硅原材料的基本情况?(矿石类型、国内典型的硅矿企业)(1)硅矿类型:硅石,石英,石英砂。

(2)硅矿企业:三峡新材硅矿,邯郸矿业,内蒙古楚天矿业,大化金成石英矿业。

5、太阳能电池片的分类?(按外观尺寸分)(分为125和156两大类)6、太阳能电池片的质量分档(按工作效率及工作电流分)根据转换效率和工作电流大小分为三档:A1级、A2级、B级;7、多晶硅的分类(按其纯度分)冶金级(金属级MG):含硅90%以上,有的高达99.8%以上;技术含量低,取材方便,产能处于过剩状太阳能级SG:含硅在99.99%~99.9999%,通常说的多晶硅多是指太阳能和IC级多晶硅;态;电子级(半导体级):含硅在99.9999%以上,超高的纯度可达到99.9999999%~99.999999999%;8、西门子工艺,改良西门子工艺原理及其流程?(1)西门子工艺是制备高纯多晶硅的一种技术。

光伏组件生产工艺流程

光伏组件生产工艺流程是指将太阳能电池片制造成太阳能组件的整个过程。

该流程包括原材料准备、电池片制造、组件组装和测试等多个工序。

首先是原材料准备。

太阳能电池片的主要材料是硅,其次还有铝、铜、银、玻璃等辅助材料。

这些材料一般是通过供应商提供,并经过质量检验。

接下来是电池片制造。

首先,将硅原料进行晶化,通过特定的技术将硅原料加热至高温,使其晶化成单晶或多晶硅。

然后,将晶化后的硅块进行切割,得到薄片状的硅片。

接着,在硅片表面涂覆磷等杂质,形成PN结构,成为太阳能电池片的基本

单元。

最后,通过清洗、测试等工序,对电池片进行质量控制。

然后是组件组装。

首先,将多个电池片按照一定的电路布局和排列方式进行串联,形成整个组件的电池阵列。

然后,将电池片与玻璃基板和辅助材料进行固化,形成太阳能组件的结构。

最后,将组件的表面进行涂覆和封装,以保证其耐候性和电气性能。

最后是测试和质量控制。

在组件生产过程中,需要进行多个测试工序,以确保其正常工作和合格。

比如,测试组件的电池片的电流和电压特性,以及其在不同环境条件下的光电转换效率。

同时,也需要对组件的力学性能、耐候性等进行测试。

总的来说,光伏组件生产工艺流程是一个复杂的过程,需要密

切控制每一个工序的质量,以确保最终产品的性能和可靠性。

随着光伏技术的不断发展,工艺流程也在不断优化和改进,以提高太阳能组件的效率和寿命。

光伏组件生产工艺流程1.太阳能电池片生产:太阳能电池片的生产是整个光伏组件生产工艺的第一步。

太阳能电池片的制作通常采用硅材料,通过切割硅锭制得。

切割后的硅片经过抛光、清洗、腐蚀等工艺处理,最后通过扩散等工艺在硅片上形成PN结。

2.太阳能电池片测试:经过制作的太阳能电池片需要进行测试,以保证其电性能符合要求。

测试内容包括开路电压、短路电流、最大功率点等参数的测量。

只有通过测试合格的太阳能电池片才能进入下一步的封装工艺。

3.太阳能电池片封装:经过测试合格的太阳能电池片可以进行封装。

封装工艺主要包括电池片的排列、布线、连接等过程。

封装时通常使用背板、玻璃罩、胶带、锡管等材料进行固定和保护。

4.组件测试和分类:封装完成的太阳能电池组件需要进行电性能测试和外观质量检查。

测试内容包括输出功率、开路电压、短路电流等参数的测量。

根据测试结果,对太阳能电池组件进行分类,分类依据通常是其输出功率的大小。

5.焊接支架和连接件:分类完成后的太阳能电池组件需要进行逆变器、支架等外部连接件的焊接。

焊接质量对于太阳能电池组件的性能和寿命具有重要影响,所以焊接工艺需要保证焊点的可靠性和稳定性。

6.组件测试和质量控制:焊接完成的太阳能电池组件需要再次进行测试,以确保其电性能和外观质量符合要求。

同时,还需要进行质量控制,包括外观检查、胶带粘贴、标识等环节。

7.组件包装和出厂:经过测试合格的太阳能电池组件可以进行包装和出厂。

包装通常采用纸箱包装,同时附带产品说明书和质保卡等文件。

出厂的太阳能电池组件需要进行质量验收,并进行出厂记录和档案归档。

总结:光伏组件生产工艺流程分为太阳能电池片生产、太阳能电池片测试、太阳能电池片封装、组件测试和分类、焊接支架和连接件、组件测试和质量控制、组件包装和出厂等步骤。

这些工艺环节的高效和稳定对于确保太阳能电池组件的品质和性能具有重要意义。

光伏组件生产工艺流程光伏组件,即太阳能光伏电池组件,是将太阳能转化为电能的设备。

它由太阳能电池片、背板、玻璃罩面、铝合金框架等部分组装而成。

下面将介绍光伏组件的生产工艺流程。

首先是太阳能电池片的制造。

太阳能电池片是将光能转化为电能的关键部分。

目前主流的太阳能电池片是由多晶硅材料制成。

生产过程中,首先将硅材料熔化,然后通过不同方法形成晶体结构,再切割成具有一定厚度和尺寸的硅片。

接着,将硅片进行去膜、清洗等处理,使其表面达到一定的光电转化效率。

接下来是背板及铝合金框架的制造。

背板通常采用特殊塑料或铝板材料制成,其作用是提供电池片的支撑和固定。

铝合金框架则用于保护太阳能电池片,使其能够在不同环境下稳定工作。

这些材料经过加工、铣削、成型等工艺处理,最终制成符合要求的背板和铝合金框架。

然后是玻璃罩面的制造。

玻璃罩面与背板紧密相连,用于保护太阳能电池片不受外界环境的影响。

玻璃罩面通常采用钢化玻璃材料制成,以提高强度和耐热性。

生产过程中,首先将玻璃材料切割成符合尺寸要求的板材,然后进行钢化硬化处理,最后进行抛光和清洗。

最后是组装工艺。

将生产好的太阳能电池片、背板、玻璃罩面和铝合金框架进行组装。

首先将电池片固定在背板上,然后将背板与玻璃罩面进行粘接,形成一个密封的结构。

接下来,将铝合金框架固定在组件的边缘,并进行密封处理,以确保组件具有良好的防水性能。

最后,对组装好的光伏组件进行性能测试和质量检验,确保其符合相关标准要求。

以上就是光伏组件生产工艺流程的简要介绍。

随着光伏技术的不断发展,光伏组件的生产工艺也在不断改进和创新,以提高光电转化效率和组件的性能稳定性。

相信未来光伏组件的生产工艺将进一步精细化和自动化,以满足日益增长的市场需求。

光伏组件生产工艺流程

光伏组件的生产工艺流程大致如下:

1. 硅片锯切:将硅棒锯成薄片,通常厚度约为200微米。

2. 硅片抛光:为了去除硅片表面的杂质和瑕疵,需要对硅片进行抛光处理。

3. 清洗蚀刻:清洗蚀刻是为了进一步去除硅片表面的杂质和瑕疵,提高硅片表面的反射率。

4. 硅片扩散:将硅片放入高温炉中,使掺杂剂在硅片表面扩散,形成正负电性的pn结。

5. 金属化:将铝箔或银浆印刷在硅片表面,形成电极,以便将电子从光伏组件中传递出来。

6. 片料切割:将加工好的硅片切割成适合光伏组件尺寸的小块。

7. 组件装配:将切好的硅片和玻璃、EVA等材料粘合在一起,形成光伏组件。

8. 组件测试:对光伏组件进行电性能测试和外观质量检查,确保其符合相关标准和要求。

以上是光伏组件生产工艺流程的基本步骤,其中每个步骤的具体细节和要求会因不同生产厂家和生产规模而有所差别。