汽车面漆用颜料的性能要求及主要类型

- 格式:docx

- 大小:197.98 KB

- 文档页数:7

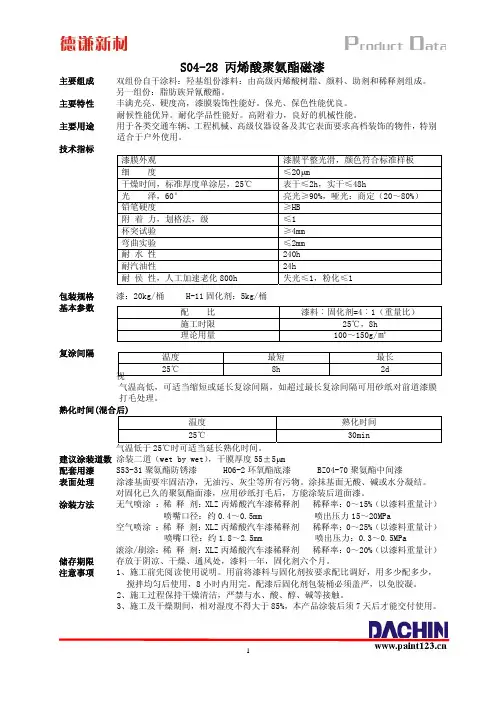

S04-28 丙烯酸聚氨酯磁漆主要组成 双组份自干涂料:羟基组份漆料:由高级丙烯酸树脂、颜料、助剂和稀释剂组成。

另一组份:脂肪族异氰酸酯。

主要特性 丰满光亮、硬度高,漆膜装饰性能好。

保光、保色性能优良。

耐候性能优异。

耐化学品性能好。

高附着力,良好的机械性能。

主要用途 用于各类交通车辆、工程机械、高级仪器设备及其它表面要求高档装饰的物件,特别适合于户外使用。

技术指标漆膜外观 漆膜平整光滑,颜色符合标准样板 细 度 ≤20μm干燥时间,标准厚度单涂层,25℃ 表干≤2h,实干≤48h光 泽,60° 亮光≥90%,哑光:商定(20~80%) 铅笔硬度≥HB附 着 力,划格法,级 ≤1杯突试验 ≥4mm 弯曲实验 ≤2mm 耐 水 性 240h 耐汽油性 24h 耐 侯 性,人工加速老化800h 失光≤1,粉化≤1包装规格 漆:20kg/桶 H-11固化剂:5kg/桶基本参数 配 比 漆料︰固化剂=4︰1(重量比) 施工时限 25℃,8h 理论用量 100~150g/㎡复涂间隔1视气温高低,可适当缩短或延长复涂间隔,如超过最长复涂间隔可用砂纸对前道漆膜打毛处理。

温度 最短 最长 25℃ 8h 2d 熟化时间(混合后)温度 熟化时间25℃ 30min气温低于25℃时可适当延长熟化时间。

建议涂装道数 涂装二道(wet by wet),干膜厚度55±5μm配套用漆 S53-31聚氨酯防锈漆 H06-2环氧酯底漆 BZ04-70聚氨酯中间漆表面处理 涂漆基面要牢固洁净,无油污、灰尘等所有污物。

涂抹基面无酸、碱或水分凝结。

对固化已久的聚氨酯面漆,应用砂纸打毛后,方能涂装后道面漆。

涂装方法 无气喷涂 :稀 释 剂:XLZ 丙烯酸汽车漆稀释剂 稀释率:0~15%(以漆料重量计)喷嘴口径:约0.4~0.5mm 喷出压力15~20MPa空气喷涂 :稀 释 剂:XLZ 丙烯酸汽车漆稀释剂 稀释率:0~25%(以漆料重量计)喷嘴口径:约1.8~2.5mm 喷出压力:0.3~0.5MPa滚涂/刷涂:稀 释 剂:XLZ 丙烯酸汽车漆稀释剂 稀释率:0~20%(以漆料重量计)储存期限 存放于阴凉、干燥、通风处,漆料一年,固化剂六个月。

颜料与涂料之——颜料在涂料中的应用颜料的应用非常广泛,如涂料、塑料、橡胶、纺织、陶瓷、美术水泥着色等,颜料的新用途也不断地扩展,如化妆品、磁带、食品、粘合剂、静电复印等。

正确地选择适合于某种用途的颜料品种是颜料应用工业的重要课题。

对颜料品种的选择应在充分了解颜料性能特点的基础上,扬长避短,进行全面的考虑。

既要考虑颜料应用后所起的作用,又要考虑到经济合理性。

颜料在涂料中是主要原材料,颜料常赋予涂料一定的色彩。

涂料中所用的颜料以无机颜料为主,其中钛白占首位,其次为氧化铁红、铬黄、立德粉等品种。

涂料也用一部分耐候性良好的有机颜料品种,特别是红色颜料和蓝色颜料。

涂料对颜料的要求随涂料的品种与使用要求的不同而变化,一种优良的涂料用颜料应具备以下各种性能。

1. 良好的分散性在制造涂料时希望颜料能很好地分散到涂料基料中,并能达到良好的细度。

涂料的参数指标中均列有细度指标,如要求小于15 µm。

颜料在研磨时就要求能较快地达到所要求的细度指标。

有些颜料比较难分散,如炭黑,铁蓝等。

将难分散的颜料与易分散的颜料在同一类型的研磨设备中研磨,就可以对比出达到要求细度所需要的研磨时间存在差别,难分散的颜料所需的研磨时间要长很多,消耗的能源也较多。

为此,在制造颜料时采取改善分散性的措施,提高颜料的分散性,可以减少研磨时间并节约能耗。

例如制造易分散颜料或色浆等加工颜料,就是针对提高颜料的分散性而提出来的。

使用具有良好分散性的颜料,涂料的质量也会有所提高,涂料的细度符合标准并较为稳定,颜料不易在贮藏过程中重新聚集成大颗粒沉底,制成的漆膜较为平滑,耐水性也较好。

2. 优良的耐旋光性及耐候性颜料的耐旋光性参照羊毛褪色标准经人工曝晒后评定,8级最优,1级最劣。

耐候性在户外曝晒二年以后评定,5级最优,1级最差。

颜料在同白色颜料冲淡之后的耐旋光性和耐候性常有变化,大部分颜料是冲淡之后使用的,有些有机颜料在冲淡之后的耐候性和耐旋光性有明显的下降趋势。

汽车喷涂涂料的成分研究一、喷涂涂料目前,汽车喷涂所有涂料的品种有很多,各种涂料的性能及成分存在着较大的差异。

按其作用不同,涂料的主要成分可分为颜料、粘结剂、溶剂和添加剂4部分。

1.颜料颜料为白色或有色固体粉末,它不溶于水及有机溶剂均匀分布于涂料中,是不挥发的成膜物质之一。

2.粘结剂粘结剂是涂料的主要成膜物质,是涂料的骨架,它使色素保持液体状态,并能持久地附着于车身表面上:粘结剂通常由天然树脂(如松香)、干性油(如亚麻籽油、棉籽油)或人工合成树脂(如异丁烯酸甲酪、聚氨基甲酸乙酯、聚苯乙烯、聚氯乙烯等)制成,它决定了涂料的类列。

添加塑化剂和催化剂可以改良粘结剂,提高涂料的持久性、防腐性、防损性和柔韧性等。

3.溶剂溶剂是涂料中的挥发性物质,具有溶解成膜物质的能力。

大多数溶剂都是由天然油制成的,其主要功能是使涂料具有良好的使用特性和成膜特性,以便在基层材料厂形成附着性能良好的光滑漆膜。

同时,溶剂还可以增加涂料的光泽,有助于涂料颜色的搭配,漆膜干燥后溶剂将完全蒸发。

溶剂的挥发性及溶解能力对涂料的喷涂质量影响很大。

4.添加剂添加剂的种类比较多。

常用的有硬化剂、阻滞剂、消光剂和柔软剂。

用来加速硬化处理和增加光泽的添加剂称为硬化剂;使干燥变慢的称为阻滞剂;用于减少光泽的称为消光剂;为油漆层增加弹性的称为柔软剂。

按照涂料中主要成膜物质的不同,涂料可分为17类(见表1)。

按其在漆膜中所起的作用不同,涂料可分为底漆、衬漆、面漆及腻子等。

按施工方法不同,涂料可分为刷漆、喷漆、烘干漆、电泳漆及粉粒涂装漆等。

按使用效果不同,涂料可分为绝缘漆、防锈漆、防腐漆、耐酸漆、耐热漆等。

二、底漆与中途漆由于涂料的物质构成及作用不同,可分为很多种类,这里只介绍底漆和中涂漆。

1.底漆底漆具有优良的附着性,直接喷涂在经过去面处理的金属面上,能起良好的防水、防锈和防腐蚀作用。

同时还可提高面漆和腻子的附着力,故喷涂面漆或打腻子之前必须要先喷涂底漆。

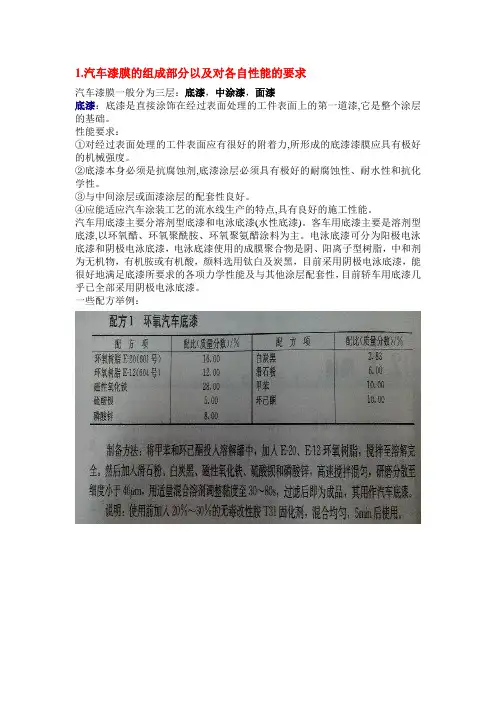

1.汽车漆膜的组成部分以及对各自性能的要求汽车漆膜一般分为三层:底漆,中涂漆,面漆底漆:底漆是直接涂饰在经过表面处理的工件表面上的第一道漆,它是整个涂层的基础。

性能要求:①对经过表面处理的工件表面应有很好的附着力,所形成的底漆漆膜应具有极好的机械强度。

②底漆本身必须是抗腐蚀剂,底漆涂层必须具有极好的耐腐蚀性、耐水性和抗化学性。

③与中间涂层或面漆涂层的配套性良好。

④应能适应汽车涂装工艺的流水线生产的特点,具有良好的施工性能。

汽车用底漆主要分溶剂型底漆和电泳底漆(水性底漆)。

客车用底漆主要是溶剂型底漆,以环氧醋、环氧聚酰胺、环氧聚氨醋涂料为主。

电泳底漆可分为阳极电泳底漆和阴极电泳底漆,电泳底漆使用的成膜聚合物是阴、阳离子型树脂,中和剂为无机物,有机胺或有机酸,颜料选用钛白及炭黑,目前采用阴极电泳底漆,能很好地满足底漆所要求的各项力学性能及与其他涂层配套性,目前轿车用底漆几乎已全部采用阴极电泳底漆。

一些配方举例:中涂漆(二道浆):中涂漆是用于汽车底漆和面漆或底色漆之间的涂料。

功能:①增强底漆和面漆之间的结合力。

②增加涂层总厚度,提高丰满度。

③提高底面漆的耐腐蚀能力和耐候性。

④填补底材表面的微小缺陷。

⑤提高面漆的装饰性能。

总的性能要求:中涂漆应具有良好的附着力和结合力、力学性能及填平性,这样涂饰面漆后即能得到平整、丰满的涂层;此外还要具有良好的打磨性,从而在打磨后能得到平整光滑的表面。

腻子、二道底漆和封闭底漆都是涂料配套涂层的中间层。

腻子是用来填补被施工物件不平整的地方,厚浆、颜料含量高,其涂层机械强度差,易脱落,一般仅用于汽车维补用。

封闭底漆涂膜呈光亮或半光亮,一般用于装饰要求较高的涂层中。

在涂面漆之前涂一道封闭底漆,能够填平底层经打磨后遗留的痕迹,得到平整底层。

目前新车原始涂装通常采用二道漆作为中间涂层,它所选用的基料与底漆和面漆所用基料相似,可保证与上下涂层间牢固的结合力和良好的配套性。

二道底漆基料采用聚酯树脂、氨基树脂、环氧树脂、聚氨酯树脂和粘接树脂;颜料和填料选用钛白、炭黑、硫酸钡、滑石粉、气相二氧化硅。

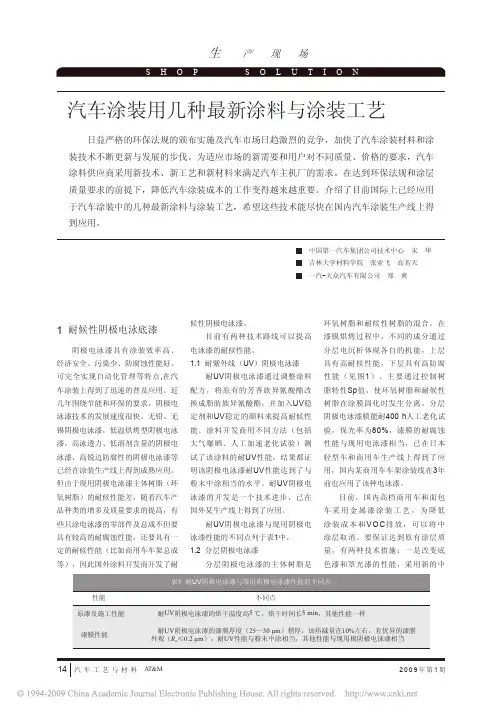

1 耐候性阴极电泳底漆阴极电泳漆具有涂装效率高、经济安全、污染少、防腐蚀性能好、可完全实现自动化管理等特点,在汽车涂装上得到了迅速的普及应用。

近几年围绕节能和环保的要求,阴极电泳漆技术的发展速度很快。

无铅、无锡阴极电泳漆,低温烘烤型阴极电泳漆,高泳透力、低溶剂含量的阴极电泳漆,高锐边防腐性的阴极电泳漆等已经在涂装生产线上得到成熟应用。

但由于现用阴极电泳漆主体树脂(环氧树脂)的耐候性能差,随着汽车产品种类的增多及质量要求的提高,有些只涂电泳漆的零部件及总成不但要具有较高的耐腐蚀性能,还要具有一定的耐候性能(比如商用车车架总成等),因此国外涂料开发商开发了耐候性阴极电泳漆。

目前有两种技术路线可以提高电泳漆的耐候性能。

1.1 耐紫外线(UV )阴极电泳漆 耐UV 阴极电泳漆通过调整涂料配方,将原有的芳香族异氰酸酯改换成脂肪族异氰酸酯,并加入UV 稳定剂和UV 稳定的颜料来提高耐候性能。

涂料开发商用不同方法(包括大气曝晒、人工加速老化试验)测试了该涂料的耐UV 性能,结果都证明该阴极电泳漆耐UV 性能达到了与粉末中涂相当的水平。

耐UV 阴极电泳漆的开发是一个技术进步,已在国外某生产线上得到了应用。

耐UV 阴极电泳漆与现用阴极电泳漆性能的不同点列于表1中。

1.2 分层阴极电泳漆分层阴极电泳漆的主体树脂是环氧树脂和耐候性树脂的混合。

在漆膜烘烤过程中,不同的成分通过分层电沉析体现各自的机能,上层具有高耐候性能,下层具有高防腐性能(见图1)。

主要通过控制树脂特性Sp 值,使环氧树脂和耐候性树脂在涂膜固化时发生分离。

分层阴极电泳漆膜能耐400 h 人工老化试验,保光率为80%,漆膜的耐腐蚀性能与现用电泳漆相当,已在日本轻型车和商用车生产线上得到了应用,国内某商用车车架涂装线在3年前也应用了该种电泳漆。

目前,国内高档商用车和面包车采用金属漆涂装工艺,为降低涂装成本和V O C 排放,可以将中涂层取消。

要保证达到原有涂层质量,有两种技术措施:一是改变底色漆和罩光漆的性能,采用新的中汽车涂装用几种最新涂料与涂装工艺日益严格的环保法规的颁布实施及汽车市场日趋激烈的竞争,加快了汽车涂装材料和涂装技术不断更新与发展的步伐。

汽车涂料用丙烯酸树脂夏范武许君栋王书林(无锡万博涂料化工有限公司214112)摘要:介绍了用于制备汽车OEM及修补涂料的丙烯酸树脂,而当这两类丙烯酸树脂涂层所处位置即是作底漆、中涂、底色漆或色漆以及罩光清漆时,涂层所起的作用也不一样,因而对这些涂层中的主要成分丙烯酸树脂的特性要求也不一样,本文通过分析提出了汽车涂料用丙烯酸树脂的设计要求。

关键词:汽车涂料、OEM漆、修补漆、丙烯酸树脂、热固性丙烯酸树脂、羟基丙烯酸树脂、应用0 前言丙烯酸树脂是由丙烯酸酯类及其乙烯类不饱和单体经均聚或共聚而成的一种高分子聚合物,丙烯酸树脂主链结构稳定,不含易氧化和水解基团,因此用其制备的涂膜具有色浅、保光、保色、光亮、耐候、耐腐蚀等特点,因此特别适合制备汽车涂料,特别是汽车面漆的基料。

随着石油化工的迅速发展,丙烯酸系单体品种日益增加,使丙烯酸树脂涂料在世界范围内迅速发展。

在某种程度上说,汽车涂料代表了一个国家的涂料工业发展水平。

在工业发达国家,汽车涂料的的销售额超过了建筑涂料,为了适应汽车工业的发展需要,各国均非常重视汽车涂料与涂装的研究与开发,而丙烯酸树脂在汽车涂料中占有的份额越来越大,起着举足轻重的作用。

汽车涂料开始于20世纪初,那时的汽车车身多为木结构,面漆以涂印第安磁漆为主,车身全改为钢制后,1927年开始涂硝基纤维素漆,以红外加热,从1950年起普及高固体分硝基磁漆及氨基树脂涂料,干性提高,生产效率也提高了。

从1958年起使用烘烤型氨基醇酸树脂涂料,漆膜性能大幅度提高,采用了涂装循环系统,可以批量生产,随后又一代新技术丙烯酸磁漆出现,施工性更好,不象挥发性漆,这种产品不必抛光,最终光泽很好,施工性和干燥时间与挥发性漆相比拟,耐久性具有竞争优势,尤其是具有更好的耐UV特性,在60年代前只有色漆,从60年代中期以后,丙烯酯挥发性漆和烘烤磁漆统领市场,消费者已不再喜欢那时的单色涂装外观,从而导致具有高装饰多色彩的金属闪光漆的出现。

汽车涂料的介绍及各种用途工艺配方(二)2009/2/18/07:32目前新车原始涂装一般采用二道底漆作为中间涂层。

它所选用的基料与底漆和面漆所用基料相似,这样就可保证达到与上下涂层间牢固的结合力和良好的配套性。

该二道中涂主要采用聚酯树脂、氨基树脂、环氧树脂、聚氨酯树脂和粘结树脂等作为基料;颜料和填料选用钛白、炭黑、硫酸钡、滑石粉、气相二氧化硅等。

二道中涂一般固体分高,可以制得足够的膜厚(大约40μm);机械性能好,尤其是具有良好的抗石击性;另外还具有表面平整、光滑,打磨性好,耐腐蚀性、耐水性优良等特点,对汽车整个漆膜的外观和性能起着至关重要的作用。

4、汽车用面漆特点及常用品种汽车用面漆是汽车整个涂层中的最后一层涂料,它在整个涂层中发挥着主要的装饰和保护作用,决定了涂层的耐久性能和外观等。

汽车面漆可以使汽车五颜六色,焕然一新。

这是我们主要讨论实色面漆。

汽车面漆是整个漆膜的最外一层,这就要求面漆具有比底层涂料更完善的性能。

首先耐候性是面漆的一项重要指标,要求面漆在极端温变湿变、风雪雨雹的气候条件下不变色、不失光、不起泡和不开裂。

面漆涂装后的外观更重要,要求漆膜外观丰满、无橘皮、流平性好、鲜映性好,从而使汽车车身具有高质量的协调和外形。

另外,面漆还应具有足够的硬度、抗石化性、耐化学品性、耐污性和防腐性等性能,使汽车外观在各种条件下保持不变。

随着汽车工业的飞速发展,汽车用面漆在近50年来,无论在的所用的基料方面,还是在颜色和施工应用方面,都经历了无数次质的变化。

上世纪三四十年代主要采用硝基磁漆、自干型醇酸树脂磁漆和过氯乙烯树脂磁漆,至八九十年代采用氨基醇酸磁漆、中固聚酯磁漆、热塑性丙烯酸树脂磁漆、热固性丙烯酸树脂磁漆和聚氨基耐污性等都有了显著的提高,从而大大改善了面漆的保护性能。

与此同时汽车面漆在颜色方面也逐渐走向多样化,使汽车外观更丰满、更诱人。

进入20世纪90年代以来,为执行全球性和地区环保法,减少汽车面漆挥发分的排放量,开始研究探索和采用水性汽车面漆。

汽车修补漆面漆颜色评价及配色技巧丁娜【摘要】At present,the color matching performance of the automotive refinish paint has two typical problems:(a) a formulation showing good color matching performance in lab might often show incorrect formulation related to color matching process in repair station;(b) more and more high colorful and transparent colors available in market are difficult to achieve good color matching performance via conventional color matching processes if the current tinting bases system is not updated.This paper discusses the color difference evaluation and some color matching techniques during the application of automotive refinish paint,and introduces some factors which affect the color difference,finally puts forward some suggestions on the problems during color matching process.%目前,汽车修补漆配色存在两大问题:一是实验室匹配良好的配方推荐给维修站使用时,经常出现维修站反馈配方不准的情况;二是目前市场上出现越来越多的高艳度高透明度的颜色,在色母体系不更新的情况下,按照通常的调色方式无法达到良好的匹配结果.针对上述2个问题本文讨论了在调配汽车修补漆面漆颜色时是进行色差评价以及一些配色技巧;同时介绍了一些影响颜色差异的因素,对汽车修补漆配色存在的问题提出了一些建议.【期刊名称】《涂料工业》【年(卷),期】2017(047)005【总页数】5页(P83-87)【关键词】汽车修补面漆;颜色评价;配色技巧;影响因素【作者】丁娜【作者单位】巴斯夫(中国)有限公司,上海200233【正文语种】中文【中图分类】TQ630.4汽车车身面漆主要用于车辆外观装饰和保护,有原厂漆和修补漆之分。

汽车涂装的常用涂料及其工艺汽车涂料就是指涂装在轿车、吉普车、大客车、大卡车等各种类型的汽车车身及零部件上的涂料,有时也包括一些农机产品如拖拉机、联合收割机和摩托车用涂料,一般系指制造新汽车用的涂料及辅助材料和车辆修补用涂料。

汽车作为户外交通工具,有其特殊的使用条件,另外,随着近年来汽车工业的飞速发展,汽车的生产量越来越大,这就使汽车的涂装工艺完全转向高速率和现代化的流水作业。

根据这些特点,要求汽车漆具有下列特性。

(1)漂亮的外观。

要求漆膜丰满,光泽华丽柔和,鲜映性好,色彩多种多样并符合潮流。

现在轿车上多使用金属闪光涂料和含有云母珠光颜料的涂料,使其外观看上去更加赏心悦目,给人以美感。

(2)极好的耐候性耐腐蚀性,要求适用于各种温度、曝晒及风雨侵蚀,在各种气候条件下保持不失光、不变色、不起泡、不开裂、不脱落、不粉化、不锈蚀。

要求漆膜的使用寿命不低于汽车本身的寿命,一般为大于10年。

(3)极好的施工性和配套性。

汽车漆一般系多层涂装,因靠单层涂装一般达不到良好的性能,所以要求各涂层之间附着力好,无缺陷。

并要求涂料本身性能适应汽车工业现代化的涂装流水线。

(4)极好的机械性能。

适应汽车的高速、多震和应变,要求漆膜的附着力好、坚硬柔韧、耐冲击、耐弯曲、耐划伤、耐摩擦等性能优越。

(5)极好的耐擦洗性和耐污性。

要求耐毛刷、肥皂、清洗剂清洗,与其他常见的污渍接触后不留痕迹。

(6)良好的可修补性。

1、汽车漆的主要类型(1)按涂装对象的不同,汽车漆可分为:①新车原装涂料;②汽车修补漆。

(2)按在汽车上的涂层由下至上分类:①汽车用底漆,现多为电泳漆;②汽车用中间层涂料,即中涂;③汽车用底色漆(包括实色底漆和金属闪光底漆);④汽车用面漆,一般指实色面漆,不需要罩光;⑤汽车用罩光清漆;⑥汽车修补漆。

(3)按涂料涂装方式分类:①汽车用电泳漆;②汽车用液体喷漆;③汽车用粉末涂料;④汽车用特种涂料如PVC密封涂料;⑤涂装后处理材料(防锈蜡、保护蜡等)。

各色汽车用面漆GB/T 13492—92乙l主爱内窖与适用范围本标准规定了不同类型汽车面漆的技术要求,试验方法,检验规则,标志,包装,贮存等.奉标准适用于各种货车,客车的车身,车箱表面涂饰的涂料.2引用标准C,B1727漆膜一般制备法GB1729漆膜颜色及外观测定法GB1764漆膜厚度测定法GB1765测定耐湿性,耐盐雾性,耐候性(人工加速)的漆膜制备法GB1766漆膜耐候性评级法OB1767漆膜耐候性测定法OB1865漆膜老化(人工加速)测定法GB1922溶剂油GB3186涂料产品的取样GB5209色漆和清漆耐水性的测定浸水法GB6682试验室用水的规格GB6739漆膜铅笔硬度测定法GB6753.1涂料研磨细度测定法C,B6753.3涂料贮存稳定性试验方法GB9271GB质的测定GB嗍验的温湿度色漆和清漆色漆和清漆标准试板耐液体介涂料试样状态调节和试GB9286色漆和清漆漆膜的捌格试验GB9750涂料产品的包装标志GB9753色漆和清漆杯突试验GB9754色漆和清漆不含金属颜料的色漆漆膜之,60~和85.镜面光泽的测定3产品分型产品分为I,Ⅱ,Ⅲ型.4技术要求产品应符合表1的技术要求.各色汽车用面漆GB/T13492—92u6下Q表1汽车面漆的技术要求5试验方法5.1试验的一般条件5.1.1取样按GB3186规定进行.5.1.2状态调节和试验环境规定按GB9278规定进行.5.1.3标准试板按GB9271规定进行.5.1.4漆膜厚度按GB1764规定进行.5.1.5漆膜制备在对漆膜性能测试时.除对弯曲试验,铅笔硬度两项采用在马口铁板上制备漆膜外,其他各项均采用经锌盐薄层42?涂料I生2O00年苇4期标准化?磷化处理的嘴钢板,按GB1727规定中30方法制板,并涂有配套的阴极电泳底漆(厚度加~23pm),干燥后再涂面漆,面漆厚度为30~柏pm.5.2容器中物料的状态按GB3186中4规定进行.5.3细度按GB6753.1规定进行.54贮存稳定性按GB6753.3规定进行.5.5划格试验按CB9286规定(切割间距2mm)划格后,用绘图用透明胶带将划格粘贴后,以拇指轻压胶带排出下面气泡,在60120日内拿住胶带投牯着的一端,并将其翻转到尽可能接近18妒角的位置上,迅速地(不要猛然一拉)将胶带撕下,观察划格处漆膜情况.5.6铅笔硬度按GB67鲫规定.在底材为马rl铁板的试板上进行.5.7弯曲试验按GB6742规定进行.58光泽按GB9754规定进行.5.9杯突试验按GB9753规定进行.5.10耐水性按GB5209规定在GB6682三级水中进行.511耐汽油性按cB9274规定中5程泡在符合GB1922规定的120号溶剂汽油中进行.5.12耐温变性按5.3规定制备好漆膜后,放人90 ±2℃恒温箱中240h.取出,室温下放置0.5h后,放人一柏±2℃低温箱中24h,再取出,于室温下放置05h后测试2m划格试验.513加速老化试验,按GB1765规定制板后,按C,81865 规定进行.5.14耐候性按GB1765规定制板启,按GB17675.15鲜映性以鲜映性测定仪测定之,步骤为: (1)起动电源开关,观察电压计,调整电压用电位器,使指针处于电压计界线相一致的位置,若调整后指针仍处于分界线的左侧,则应更换电源.(2)将标准镜面放于桌上,把本机底部的测定窗放于该镜面上,然后启动电源开关,从目视筒观察映照在镜面上的标准板,确认可班清晰地读取该板上的Gd值10之数字.(3)将梗l定窗放于被测涂层上,启动电源开关,从目视筒观察映照在涂层上的标准板,可读取的清晰的数字即为Gd值.(4)重复测定5次,取平均值作为结果.6检验规则6.1本标准中所列的全部技木要求项目为型式检验项目.在正常生产情况下,至少一年进行一次型式检验.容器中的物料状态,细度,划格试验,铅笔硬度,弯曲试验,光泽,杯突试验,耐汽油性,鲜映性均为出厂检验项目.6.2产品由生产厂的检验部门按本标准的规定进行检验.生产厂应保证所有出厂产品都符合本标准的技木要求, 产品应有合格证,必要时另附使用说明6.3接受部门有权按车标准的规定,对产品进行检验,如发现质量不符合车标准技术要求规定时,供需双方共同按GB3186重新取样进行复验,如仍不符合本标准技木要求规定时,产品即为不合格,接受部门有权退货.6.4产品按GB3186进行取样,样品应分成2份,1份密封贮存一年备查,另一份作检验用样品.6.5产品出厂时应对产品包装,数量及标志检验棱对,如发现包装有损罱, 数量有出人,标志不符合规定等现象时.应及时进行处理.6.6供需双方在产品质量上发生争议对,由产品监督检验机构执行仲裁检验.7标志按GB9750进行.8包装,贮存和运输81产品应贮存于清洁,干燥,密封的容器中,装量不太于容积的95%.产品存放时,应保持通风,干燥,防止IH光直接照射,并应隔绝火源,远离热源,夏季温度过高时应设法降温.82产品在运输时,应防止蒂淋,日光曝晒,并应符合有关规定.8.3产品在符合8.1,8.2的贮存条件下,白生产之IH起,有效贮存期为1年.9安全,卫生规定该漆台有二甲苯,丁醇,芳烃等有机溶剂,屉易燃}茛体,并且有一定的毒害性,施工现场应注意通风,采取防火,防静电,预防中毒等安全措施,遵守涂装作业,安全操作规程和有关规定.2OOO年全国涂料标准计划工作会议在杭州召开根据国家质量技术监督局标发[1999]第235号和国家石油和化学工业局国石化敢发(1999)514号文件的精神,2OO0年涂科专业标准制修订项目为:1.制定国标(气相色谱法测定氨基甲酸醇预寨物和涂科溶液中未反应的甲苯二异氟酸醇(TDI)单体>;2.修订国标GB/~V55(合成树脂乳灌外墙涂科>;3.修订国标G唧56'合成树脂乳灌内墙涂料);4.修订国标'溶剂型外墙涂科>.为落实标准制修订计划,全国涂科和颜科标准化技术委员会秘书处于2OO0年3月14日至17日在杭州市召开了全国涂料标准计划工作会议.参加会议的有国家涂科质量监督检验中心及部分省市涂科质检站,科研机构,大专院校以及来自全国各地的涂科生产企业共个单位的啦名代表.与会代表就2OO0年标准制修订项目进行了热烈,认真的讨论.成立了四项国家标准制修订工作组,并对四项国家标准的制修订工作原则,标准内容,工作进度及验证试验等事项达成共识.三个建筑涂料标准分别分为忧等品,~等品和合格品三个等级,提高对比率,耐洗届|性,耐人工老化性等项目指标,各等级之间拉太差距,合成拊脂乳液外墙涂科增加耐沾污性,提高标准整体水平.力争在2OO0年年底前按计划完成四项标准的报批工十乍..(全国潦料和赢料标准化技术委置鲁秘书处供稿)涂料工生2000年第4期,?43?。

油漆材料的性能和适用范围油漆材料的性能和适用范围000(一)清油代号00,又称熟油、鱼油、调漆油,以精制的亚麻仁油等软质干性油加部分半干性植物油经熬炼并加入适量的催干剂制成,浅黄至棕黄色粘稠液体。

可用于调制厚漆和防锈漆,也可单独使用,但油膜柔软,易发粘,可作木材面打底。

建筑业常用的清油是自行配制的。

与工厂生产的成品清油不同,在下面讲油漆的调制时再加以说明。

(二)清漆代号01。

以树脂为主要成膜物质,分油基清漆和树脂清漆两类。

油基清漆俗称“凡立水”,其中含有干性油,如钙酯清漆、酯胶清漆(T01一1)、酚醛清漆(F01—14)、醇酸清漆(C01—1)、硝基清漆(Q01—1)、过氯乙烯清漆(G01—5)、丙烯酸清漆(B01—3)等。

树脂清漆不含干性油,如虫胶清漆等。

清漆是一种不含颜料的透明涂料,常用的品种及用途见下表。

型号名称性能及用途虫胶清漆(泡立水)以虫胶片溶于95度以上的酒精中制得,使用方便,干燥快.漆膜坚硬、光亮,适于木材面找底和高级家具出光,缺点是耐水、耐候性差,日光曝晒会失光,热水浸烫会泛自。

一般用于木器家具的涂饰T01一1酯胶清漆(清凡立水)以干性油和甘油松香为粘结剂制成,漆膜光亮耐水性好,但光泽不持久,干燥性较差,适于木制家具、门窗、板壁的涂刷和金属表面罩光F01—14酚醛清漆(永明漆)用干性油和改性酚醛树脂为粘结剂制成,干燥较快,漆膜坚硬耐久、耐水、耐热、耐弱酸碱。

缺点是较脆,易泛黄。

适用于木器家具表面的罩光和不常碰撞的物件及设备的表面C01一1醇酸清漆(三宝清漆)用于性油和改性醇酸树脂溶于溶剂中而制得,耐久性、附着力比脂胶清漆和酚醛清漆都好,耐水性仅次子酚醛清漆。

适于喷刷室内外金属、木材表面Q01—1硝基清漆(腊克)以硝化棉为基础加入其它树脂增塑剂制成。

其干燥成膜是通过溶剂挥发而不发生复杂的化学变化,漆膜具有良好的光泽和耐久性,具有快干、坚硬、耐磨等优点。

适于高级建筑的门窗、板壁、扶手等的装修B01—3丙烯酸清漆可常温干燥,具有良好的耐气候性、耐光性、耐热性、防霉性及附着力,但耐汽油性较差。

汽车面漆用颜料的性能要求及主要类型汽车涂料是一种高装饰性和高保护性的涂料。

作为成膜物质中的一个重要组成,颜料,特别是用于汽车面漆的颜料,对保证汽车涂料的高装饰性和高耐久性有着十分重要的作用。

配合现代化的外型设计,鲜艳或雅致的色彩是汽车生产商吸引客户并使之产生高质量内在性能的品牌联想的一个有效手段。

随着颜料和涂料工业的发展及环保法规的加强,汽车面漆用颜料品种的推荐和采用也在不断地发生变化。

一些高性能颜料的出现和因专利到期而普及(如DPP 红),使一些性价比不太高的颜料逐渐淡出市场。

而从毒性方面考虑,一些价廉色美的颜料,如铬黄和钼铬红等也不再在汽车涂料中采用。

本文将根据笔者近年在工作中了解的欧洲汽车面漆中颜料的使用情况以及一些颜料公司的近期产品介绍,对当前在汽车面漆中推荐和使用的颜料作一介绍。

不确之处,敬请有识者指正。

1汽车面漆用颜料的性能要求汽车面漆用颜料应具有下列四方面的性能:(1)优良的化学稳定性。

优良的化学稳定性不仅是指颜料有很好的耐各种化学品的牢度,如耐汽油、耐润滑油、耐酸、耐碱、耐溶剂(抗渗色)、耐盐雾、耐水、耐湿热,而且在各种气候条件下户外长期使用时有很好的耐日晒雨淋、耐紫外线、耐二氧化硫的牢度,即有优良的保光、保色、耐粉化的户外耐久性。

另外,考虑到汽车涂料固化时的过烘烤试验,还应有较高的耐热温度(180℃)。

(2)优良的色彩性能。

在良好的分散状态下颜料所展现的颜色、色相和饱和度应能满足用户的要求。

通常要有较高的着色力和涂膜光泽。

不透明的颜料应有较高的遮盖力,透明的颜料要有很好的透明性。

此外,颜料的色彩重现性要好,即不同批次同一牌号的颜料要有很窄的主色、色相、着色力等颜色指标的容许范围。

(3)良好的应用性能。

在研磨分散和配漆时,颜料要有很好的分散性、抗絮凝性和贮存稳定性,所得色浆要有很好的流动性以满足现代汽车涂料制造时电脑自动配色的工艺要求。

(4)低毒性。

2汽车面漆用颜料的主要类型2.1无机颜料当前可用于汽车面漆的无机颜料主要有钛白、炭黑、氧化铁颜料、钒酸铋黄、金属氧化物混相颜料以及作为效果颜料的闪光铝粉和云母珠光粉等。

本文不准备讨论铝粉和珠光粉这两种效果颜料。

经过包膜等表面处理而提高了耐光、耐候性的铅铬黄(PY34)和钼铬红(PR104)就毒性之外的性能而言是适用于汽车涂料的,但由于毒性,已不再在汽车涂料中使用。

同样理由而禁用的还有镉红。

钒酸铋黄是20世纪80年代商品化的一种无机黄颜料(PY184)。

其化学组成为BiVO4/nBi2MoO4,是钒__酸铋和钼酸铋的一种两相颜料,色相接近于柠檬黄。

化学式中n=0.2~2,绿相随n数值的增大而增加。

它的最大特点是毒性极低,颜色明亮清洁,有优良的耐热、耐候、耐光、耐化学品和耐溶剂性。

其遮盖力很好,相似于钛白而有较高的着色力,是铬黄颜料理想的无毒替代品。

缺点是密度高(7左右),易沉淀。

金属氧化物混相颜料是一类化学稳定性极佳的无机颜料。

在稳定的金属氧化物的晶体结构中,有色的金属离子能呈现其颜色。

混相颜料可以看作金属氧化物的固体溶液。

不同的氧化物的组成能产生不同的颜色,如钛镍黄(PY53,NiO·Sb2O3·20TiO2)、铬锑钛棕(PBr24,Cr2O3·Sb2O3·31TiO2)、钴蓝(PB28,CoO·Al2O3)和铜铬黑(PBk28,CuO·Cr2O3)等。

这类颜料的特点是有很好的耐高温、耐酸、耐碱、耐光和耐候性,缺点是着色力低,某些品种的分散性不够好。

它们的主要用途是陶瓷和搪瓷着色,在涂料中主要用于耐高温和卷材涂料。

在汽车面漆中可用于浅色的金属闪光底色漆。

2.2有机颜料2.2.1偶氮颜料偶氮颜料的色泽鲜艳,着色力强,色谱较广,主要有黄、橙、红、棕等。

但传统的单偶氮和双偶氮颜料的耐光、耐热、耐溶剂及耐迁移性等牢度较差,不宜在汽车面漆中使用。

对偶氮颜料在化学结构上进行改性能改进它们的各种牢度性能。

改性主要有2个方向:一是导入能提高化学稳定性的基团,二是增加相对分子质量并相应增加分子中的酰胺基团。

前一种改性的成功品种是苯并咪唑酮偶氮颜料。

它们的性能很好,满足汽车面漆的要求。

苯并咪唑酮可看作是环状酰胺结构。

颜料研究者发现:在偶氮颜料的分子结构中,酰胺基越多,其耐光、耐热、耐溶剂等性能就越好。

如在色酚AS系红色单偶氮颜料中除分子中原有的一个酰胺基之外,再导入一个酰胺基(如PR170和PR188),就能使改性后颜料的性能基本上达到汽车面漆的要求,考虑到性价比而可在汽车面漆中使用。

后一种增加相对分子质量方法的代表品种是缩合偶氮颜料。

这种偶氮颜料是通过缩合的方法将两个单偶氮颜料联在一起,既增加了相对分子质量又增加了分子中酰胺基的数目,因而提高了性能。

缩合偶氮颜料有很好的耐热和耐迁移性,性能上能符合汽车面漆的要求,但其着色力相对较低。

目前主要在塑料和合成纤维中使用,已不再在汽车面漆中推荐。

2.2.2酞菁颜料酞菁颜料是一类性价比较高的高性能颜料,其色谱为蓝和绿。

涂料用的酞菁颜料在耐光、耐热、耐溶剂等各种抗性上都能满足汽车面漆的要求。

在汽车面漆中通常推荐抗絮凝型的品种,如PB15∶2、PB15∶4、PB15∶6、PG36和某些PG7。

2.2.3稠环和杂环颜料(1)喹吖啶酮颜料这是一类具有很好综合性能的颜料,适用于汽车面漆。

根据其取代基和晶型的不同,颜色有蓝相红(如R122及γ型PV19)和红相紫(β型PV19)等。

(2)苝系颜料苝系颜料是由还原染料转化来的一种颜料,其色谱主要是红、酱红和紫,也有棕(PBr26)和黑(PBk32)。

苝系颜料也属于高性能颜料,其综合性能也很好,但一些早期产品在低浓度时的耐光牢度不够好。

近年来通过改进,很多产品已不再存在这个问题而可以高度冲淡仍保持很好的耐光牢度,可作配色或在金属闪光底色漆中使用。

(3)DPP颜料DPP,即吡咯并吡咯二酮,是Ciba公司在1986年推出的一种颜色饱和度高,综合性能好的以红色为主的颜料。

色谱中除红色外,尚有橙、紫,由不同的取代基所决定。

这类颜料中最早推出的是不透明的大红PR254(DPP红BO),现在也有高透明性的蓝相红PR264。

随着DPP颜料的专利在2003年的到期,这类颜料的生产和应用逐渐增多。

(4)二嗪颜料二嗪颜料中最有名的是咔唑二嗪紫PV23。

它的着色力非常高,在非常低的浓度下也有很好的耐光牢度,其它性能也很好。

缺点是在分散时不容易解絮凝。

虽然也有抗絮凝型的产品问世,但与白漆混合后的抗浮色发花试验(指擦试验)的结果仍难于满意。

近年来,二嗪颜料中又出现了一个新品种PB80,化学名称为苯并咪唑酮二嗪。

它兼备了苯并__咪唑酮结构和二嗪结构的化学稳定性,其各种性能十分优良,并且着色力比PV23还高,色相为红相蓝(5)异吲哚啉和喹酞酮颜料异吲哚啉系颜料中以四氯异吲哚啉酮中的PY109(绿相黄)和PY110(红相黄)及异吲哚啉PY139(红相黄)较为常用。

这也是一类适用于汽车面漆的颜料,色谱除黄色之外,尚有橙、红、棕等。

喹酞酮也是一种性能很好的颜料。

目前仅有BASF公司的PY138(绿相黄)仍推荐于汽车面漆中使用。

(6)蒽醌类颜料蒽醌类颜料也是由还原染料发展而成。

在汽车面漆中目前常用的主要有蒽醌红PR177和阴丹酮蓝PB60,此外尚有二溴代蒽缔蒽酮红PR168。

蒽醌类颜料中以前还常提到黄烷士酮PY24(红相黄)和蒽嘧啶PY108(绿相黄),由于性能不很突出,现已不再在汽车面漆中推荐。

除了苝和蒽醌之外,其它的还原颜料尚有芘酮和硫靛。

芘酮(perinone)类颜料的性能与苝系颜料相近,其中PO43性能较好。

硫靛类颜料中以前常推荐的有PR88,是一种红相紫,现已不再在汽车面漆用颜料的产品目录中出现。

2.2.4金属络合颜料有机颜料结构中如有络合的金属原子,则其耐热、耐溶剂和耐光牢度等性能大大提高。

其实酞菁颜料就是铜的络合颜料,因它是一个大类,就单独列出了。

其它的金属络合颜料中曾在汽车面漆中应用的主要有镍偶氮络合物(代表品种为绿相黄PY150和黄相绿PG10)和金属亚甲胺络合物(如亚甲胺铜络合物PY129,亚甲胺镍络合物PY153和PR257)。

除PR257之外,其余的金属络合颜料因种种原因已不再在汽车面漆中推荐。

3各色颜料概述3.1白色颜料在汽车面漆中使用的白色颜料基本上是钛白。

适宜的类型是ASTMD476分类中的第4类,即高耐久性(高抗粉化性)金红石型钛白粉,如在欧洲配方中常用的Kronos2310。

各种牌号的钛白粉由于其表面处理和所用树脂体系的不同,适用的润湿分散剂也不同。

通常应通过实验在酸性(如DISPERBYK-110),碱性(如DISPERBYK-161)和中性(如DISPERBYK-180)的3种分散剂中确定那一种最合适。

对某一特定牌号的钛白粉在特定基料体系中的润湿分散剂一旦选定,不可轻易改动。

因为钛白粉的分散稳定状态对复色漆的浮色发花现象影响较大。

分散剂的用量在2%左右(助剂活性成分对颜料质量计,下同)。

纳米级的二氧化钛又称透明二氧化钛,常在金属闪光底色漆中配合铝粉或珠光粉使用,是一种辅助型效果颜料。

因其粒径小,比表面积大,分散剂的用量应较高。

合适的分散剂为DISPERBYK-180,用量为10%~15%。

3.2黑色颜料汽车面漆用黑色颜料基本上是炭黑。

如作全黑漆则要用高色素炭黑,如Raven5000UltraII,Monarch1400和FW200。

如用作配色,则可用低色素炭黑,如特黑100或中色素炭黑,如特黑4等。

经过表面处理,pH值小于7的炭黑容易分散稳定;pH值大于7的炭黑分散稳定比较困难。

炭黑的分散稳定应使用高相对分子质量解絮凝型的润湿分散剂,如DISPERBYK-161,DISPERBYK-2000,-2001,-2025等,用量根据其比表面积的大小在30%~90%之间。

黑色颜料中的PBk10石墨和PBk34二硫化钼都是银灰色的片状颜料,可在金属闪光底色漆中与铝粉或珠光粉共用,能产生绸缎状的效果。

石墨用于深灰色、二硫化钼用于浅灰色的底色漆。

3.3蓝色颜料蓝色颜料以酞菁蓝为主。

酞菁蓝颜料中α型带红光(PB15∶1,PB15∶2),β型带青光(PB15∶3,PB15∶4),ε型(PB15∶6)的红光更强。

PB15∶2,PB15∶4和PB15∶6都是抗絮凝型颜料,在汽车面漆中优先推荐。

但PB15∶1和PB15∶3在使用了3%~5%的增效剂BYKS-2100之后,其抗絮凝性也能大大提高而可在汽车面漆中使用。

以上这些酞菁蓝都是酞菁的铜络合物。

PB16是不含金属原子的酞菁蓝。

它是一种绿相的略带荧光的蓝,性能略逊于含铜的酞菁蓝,但在浅色的金属色底__色漆中有较好的耐久性。

除酞菁蓝之外,汽车面漆中也使用阴丹酮蓝PB60。