测量系统分析(MSA)全套模板与应用实例

- 格式:xls

- 大小:455.50 KB

- 文档页数:1

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==msa计算范例篇一:MSA计算量具重复性和再现性数据收集表图24:完成的GR&R数据收集表图25:量具GR&R 报告字头缩写P.I.S.M.O.E.A85代表通过测量系统基本变差源定义一个测量系统的另一个有用的模型。

这不仅是一个模型,也能支持广泛的应用。

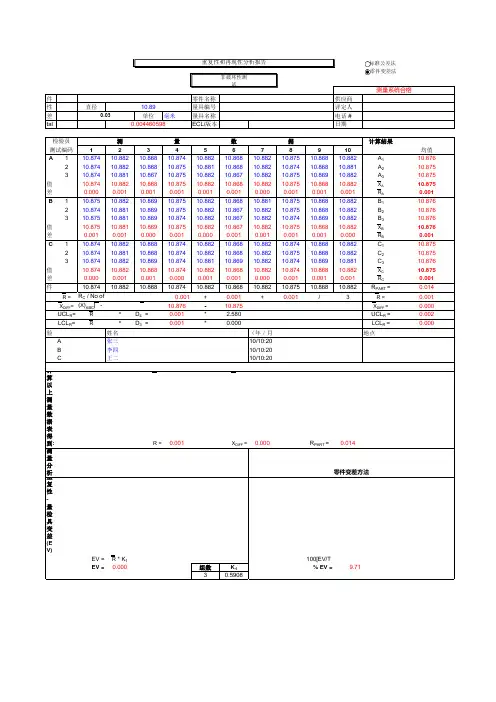

篇二:MSA测量系统分析的案例分析MSA测量系统分析的案例分析从选矿生产过程中选取10个铁精矿样品,选用3名化检验人员,使用同一套检验系统,按不同的顺序分别检测10个样品,重复3遍。

检测结果数据如下表。

测量数据处理的结果及图表的解释本实验的测量结果数据的处理采用Minitable软件处理。

数据处理结果可用变差的方差分析表和图表两种方式来解释和说明。

其中,变差的方差分析表从各项方差占总变差的百分比来说明变异情况,图表则以图来说明。

1.变差的方差分析表本方法运用极差来计算方差,然后通过方差来计算各种变差及各变差占合计变异的比例,从而确定各变差的影响程度。

计算结果如表2。

由表2可知:。

(1)测量系统的合计量具R&R的研究变异值为17.38%,介于10%~20%之间,化检验系统变差较小,化验系统可以接受。

(2)测量系统的重复性为16.26%,介于10%~20%之间,波动较小,说明设备系统变差在可接受范围内。

但重复性(16.26%)较大,也是引起合计量具R&R偏高的主要原因,应引起注意,查明原因。

(3)测量系统的再现性和检验人员的变异都为6.15%,小于10%,说明检验人员间的变差波动很小。

化检验人员操作一致性较好。

(4)样品间的变异值为98.48%,变异显著,检验系统明显表示出样品间的品质差异。

(5)区别分类数(ndc)为7,大于5。

因此,化验系统能够满足测量的需要。

2.图表结果图表以较直观的方式来说明检验情况,并可以看出较细微的差异:(1)各变异分量各变异分量情况由图1显示,从图1可以看出样品间的变异是变异的主要来源,系统能够区分试样品位的变化。

测量系统分析报告MSA在现代制造业中,为了确保产品质量的稳定性和一致性,对测量系统进行准确的分析和评估是至关重要的。

测量系统分析(Measurement System Analysis,简称 MSA)就是一种用于评估测量过程的工具和方法,它可以帮助我们确定测量数据的可靠性、准确性以及可重复性。

测量系统通常由测量人员、测量设备、测量方法、测量环境和被测量对象等要素组成。

而 MSA 的目的就是要评估这些要素对测量结果的影响,并确定测量系统是否能够满足预期的测量要求。

MSA 主要包括以下几个方面的内容:一、测量系统的准确性准确性是指测量结果与真实值之间的接近程度。

在 MSA 中,通常通过与标准值进行比较来评估测量系统的准确性。

例如,如果我们要测量一个零件的长度,已知其标准长度为 100mm,而测量结果为98mm,那么就存在 2mm 的偏差。

为了提高准确性,我们需要对测量设备进行校准,并确保测量方法的正确性。

二、测量系统的重复性重复性是指在相同的测量条件下,对同一被测量对象进行多次测量时,测量结果的一致性。

如果一个测量系统具有良好的重复性,那么多次测量的结果应该非常接近。

例如,对同一个零件的同一尺寸进行10 次测量,如果测量结果的差异很小,说明测量系统的重复性较好。

三、测量系统的再现性再现性是指在不同的测量条件下,由不同的测量人员使用相同的测量设备和测量方法对同一被测量对象进行测量时,测量结果的一致性。

例如,不同的操作人员在不同的时间对同一个零件的同一尺寸进行测量,如果测量结果的差异较小,说明测量系统的再现性较好。

四、稳定性稳定性是指测量系统在一段时间内保持其性能的能力。

通过定期对测量系统进行监控和测量,可以评估其稳定性。

如果测量系统的稳定性较差,可能需要对其进行维护或更换。

为了进行有效的 MSA,我们通常采用以下几种方法:1、均值极差法(Average and Range Method)这是一种常用的评估测量系统重复性和再现性的方法。

量具R&R 研究(交叉):摘要:每次测量过程结果时都会发现某些变异。

产生这样的变异的变异源有两个:一是任何按照过程制造的部件都会存在差别,二是任何测量方法都不是完美无缺的?因此,重复测量同一部件不一定会产生同样的测量结果。

使用量具R&R 可以确定测量产生的变异性中哪一部分是由测量系统本身引起的。

测量系统变异性包括由量具本身和操作员之间的变异性引起的变异。

此方法适用于非破坏性试验。

当满足下列假定条件时它也可用于进行破坏性实验:(1)同一批内的所有部件都极为相似,以至于可以认为是同一种部件;(2)所有操作员都测量同一批部件。

可使用方差分析法、均值和R 法进行交叉量具R&R 研究。

其中使用均值和R法时计算更为简单,而方差分析法则更为准确。

在进行量具R&R 研究时,测量应按随机顺序进行,所选部件在可能的响应范围内提供了代表性样本,这一点非常重要。

1。

1.1 数据说明选择了十个表示过程变异预期极差的部件。

由三名操作员按照随机顺序测量每个部件的厚度,每个部件测量两次.1。

1。

2 方差分析法与均值-R 法的比较由于利用控制图进行计算比较简单,因而首先产生了均值—R 法。

但是,在某些方面方差分析法更为准确:(1)利用方差分析法可以研究操作员和部件之间会产生哪些交互作用,而均值-R 法却不同。

(2)利用方差分析法所用的方差分量对变异性进行的估计比使用均值—R 法的极差进行估计更准确。

1.1.3 量具R&R 的破坏性实验量具R&R 研究的主要目的之一是要查看同一个操作员或多个操作员对同一个部件的重复测量结果是否相似。

如果要进行破坏性实验,则无法进行重复测量。

要对破坏性测试应用Minitab 的量具R&R 研究,则需要假定某些部件“完全相同”,可视为同一个部件。

如果假定是合理的,则可将同一批产品中的部件当作同一个部件.如果上述情形满足该条件,则可以根据部件具体的测试方法选择使用交叉量具R&R 研究或嵌套量具R&R 研究。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==msa分析案例篇一:MSA测量系统分析的案例分析MSA测量系统分析的案例分析从选矿生产过程中选取10个铁精矿样品,选用3名化检验人员,使用同一套检验系统,按不同的顺序分别检测10个样品,重复3遍。

检测结果数据如下表。

测量数据处理的结果及图表的解释本实验的测量结果数据的处理采用Minitable软件处理。

数据处理结果可用变差的方差分析表和图表两种方式来解释和说明。

其中,变差的方差分析表从各项方差占总变差的百分比来说明变异情况,图表则以图来说明。

1.变差的方差分析表本方法运用极差来计算方差,然后通过方差来计算各种变差及各变差占合计变异的比例,从而确定各变差的影响程度。

计算结果如表2。

由表2可知:。

(1)测量系统的合计量具R&R的研究变异值为17.38%,介于10%~20%之间,化检验系统变差较小,化验系统可以接受。

(2)测量系统的重复性为16.26%,介于10%~20%之间,波动较小,说明设备系统变差在可接受范围内。

但重复性(16.26%)较大,也是引起合计量具R&R偏高的主要原因,应引起注意,查明原因。

(3)测量系统的再现性和检验人员的变异都为6.15%,小于10%,说明检验人员间的变差波动很小。

化检验人员操作一致性较好。

(4)样品间的变异值为98.48%,变异显著,检验系统明显表示出样品间的品质差异。

(5)区别分类数(ndc)为7,大于5。

因此,化验系统能够满足测量的需要。

2.图表结果图表以较直观的方式来说明检验情况,并可以看出较细微的差异:(1)各变异分量各变异分量情况由图1显示,从图1可以看出样品间的变异是变异的主要来源,系统能够区分试样品位的变化。

(2)Xbar控制图图2Xbar控制图(平均值图)显示A,B,C三位化检验人员每件样品3次化验的平均值情况。

MSA分析报告范本目录MSA分析报告范本 (1)引言 (1)研究背景 (1)研究目的 (2)研究意义 (3)MSA分析概述 (4)MSA的定义和原理 (4)MSA的应用领域 (5)MSA的分类 (6)MSA分析步骤 (7)数据收集 (7)数据准备 (9)数据分析 (9)结果评估 (10)结果应用 (11)MSA分析案例研究 (12)案例背景介绍 (12)数据收集和准备 (13)数据分析过程 (14)结果评估和应用 (15)MSA分析的局限性和改进方法 (16)MSA分析的局限性 (16)改进方法和建议 (17)结论 (18)研究总结 (18)研究展望 (18)引言研究背景随着全球化的加速和经济的快速发展,企业面临着越来越复杂的市场环境和竞争压力。

为了在这个竞争激烈的市场中保持竞争优势,企业需要不断改进和优化其生产和运营过程。

而测量系统分析(Measurement System Analysis,简称MSA)作为一种重要的质量管理工具,可以帮助企业评估和改进其测量系统的准确性、稳定性和可重复性,从而提高产品质量和生产效率。

在过去的几十年里,MSA已经成为了质量管理领域的重要研究课题。

然而,尽管有大量的研究和实践经验,但仍然存在一些问题和挑战。

首先,现有的MSA方法和指标并不完善,无法满足不同行业和企业的需求。

其次,由于测量系统的复杂性和多样性,MSA的实施和分析过程常常繁琐且耗时。

此外,由于人为因素和环境变化等原因,测量系统的准确性和稳定性可能会受到影响,从而导致测量结果的误差和不确定性。

因此,本研究旨在对MSA进行深入的分析和研究,以解决上述问题和挑战。

具体来说,本研究将从以下几个方面展开工作:首先,本研究将对现有的MSA方法和指标进行综述和评估,以了解其优缺点和适用范围。

通过对不同行业和企业的实际需求进行调研和分析,本研究将提出一种更加全面和适用的MSA方法和指标体系。

其次,本研究将开展一系列实证研究,以验证和改进所提出的MSA方法和指标。