钢材组织性能的控制

- 格式:pptx

- 大小:493.99 KB

- 文档页数:79

钢内部组织及对钢性能的影响钢是由铁和一定比例的碳组成的合金材料。

它的内部组织对钢的性能产生了重要影响。

钢的内部组织主要包括晶粒、杂质、孪晶和相结构等。

首先,晶粒是钢材内部组织的基本单位。

晶粒是由原子构成的,其大小和形状对钢的性能有重要影响。

晶粒越细小,钢材的强度和韧性通常越高。

这是因为细小的晶粒使得晶界面积增加,晶界是材料中的弱点,对晶体的外部应力起强化作用,从而提高了钢材的强度。

此外,小晶粒也能阻碍晶体的滑移和移位,增加了材料的韧性。

其次,杂质是影响钢性能的重要因素。

杂质包括各种非金属元素和气体,例如硫、磷、氧等。

这些杂质会导致钢材的焊接性、韧性和脆性发生变化。

例如,过多的硫和磷会造成热脆性,降低钢的韧性。

氧化物杂质会导致钢材的剥离、气泡等缺陷,降低钢的强度和韧性。

孪晶是一种特殊的晶界结构,在钢材中具有重要影响。

孪晶是指在塑性变形过程中,晶体沿着特定的输运方向发生薄穗形变而形成的细小晶粒。

钢中的孪晶具有高应力集中和位错富集的特点,使得材料的塑性发生显著变化。

一般情况下,孪晶会降低钢的韧性和抗疲劳性能。

最后,相结构是钢材内部组织的另一个重要特征。

相是指钢材中存在的各种化学成分在固态下形成的组织。

钢中常见的相有铁素体、贝氏体、马氏体等。

不同的相结构会导致钢的力学性能、耐磨性、耐蚀性等发生变化。

例如,贝氏体具有高硬度和强度,常用于制造刀具等需要高耐磨性能的工具钢。

马氏体则具有较高的强度和耐磨性,常用于制造高强度的汽车零件等。

综上所述,钢的内部组织对其性能具有重要影响。

晶粒的大小和形状、杂质的含量、孪晶的形成和相结构的类型等因素都会对钢的强度、韧性、焊接性、脆性、耐磨性以及耐蚀性等产生重要影响。

因此,在钢材的制备和应用中,需要对钢的内部组织进行合理控制,以获得理想的性能和使用效果。

钢材控制轧制与控制冷却姓名:蔡翔班级:材控12学号:钢材控制轧制与控制冷却摘要:控轧控冷就是对热轧钢材进行组织性能控制得技术手段,目前已经广泛应用于热轧带钢、中厚板、型钢、棒线材与钢管等钢材生产得各个领域。

控轧控冷技术能够通过袭警抢话、相变强化等方式,使钢材得强度韧度得以提高。

Abstract: controlled rolling is controlledcooling of hot rolled steel organization performance control technology, has been widely usedinthe hot rolled strip steel,plate,steel,wire rod and steelpipeand other steel products production fields。

Controlledrollingtechnology of controlled cooling can pas sover assaulting a police officer, phasetransformationstrengthening and so on,to improve the strengthofthe steeltoug hness、关键词:宽厚板厂,控制轧制,控制冷却1。

引言:控轧控冷技术得发展历史:20世纪之前,人们对金属显微组织已经有了一些早期研究与正确认识,已经观察到钢中得铁素体、渗碳体、珠光体、马氏体等组织。

20世纪20年代起开始有学者研究轧制温度与变形对材料组织性能得影响,这就是人们对钢材组织性能控制得最初尝试,当时人们不仅已经能够使用金相显微镜来观察钢得组织形貌,而且还通过X射线衍射技术得使用加深了对金属微观组织结构得认识、1980年OLAC层流层装置投产,控轧控冷在板带、棒线材等大面积应用,技术已成熟,理论进展发展迅速、2 控轧控冷技术得冶金学原理2。

控轧控冷工艺基本原理控轧控冷工艺是一种通过控制轧制和冷却条件来调控钢材的组织和性能的加工工艺。

其基本原理是通过控制轧制温度、变形程度和冷却速度等参数,实现对钢材组织和性能的调控。

1. 控轧工艺原理控轧是指在钢材的轧制过程中,通过调整轧制温度和变形程度等参数,控制其组织和性能的加工工艺。

控轧工艺的基本原理是通过控制轧制温度和变形程度,调整钢材的晶粒度、相组成和形貌等因素,从而实现对钢材性能的调控。

在控轧过程中,调整轧制温度可以影响钢材的晶粒度和相组成。

通过控制轧制温度的高低,可以实现晶粒细化或粗化,进而影响钢材的力学性能和韧性。

同时,调整轧制温度还可以改变钢材中的相组成,如奥氏体、铁素体和贝氏体等的含量和分布,从而调节钢材的强度、硬度和耐腐蚀性能。

控轧过程中的变形程度也对钢材的组织和性能产生重要影响。

通过控制变形程度,可以实现钢材的晶粒细化、相变和组织调控。

在轧制过程中,钢材受到外力的变形,晶粒会发生形变和细化,从而提高钢材的强度和韧性。

同时,变形程度还可以引起钢材中的相变,如奥氏体向铁素体的相变,进一步改善钢材的性能。

2. 控冷工艺原理控冷是指在钢材的冷却过程中,通过调整冷却速度和冷却方式等参数,控制其组织和性能的加工工艺。

控冷工艺的基本原理是通过控制冷却速度,调整钢材的组织和性能。

在控冷过程中,调整冷却速度可以影响钢材的相组成和组织形貌。

通过控制冷却速度的快慢,可以实现钢材中相的相变和组织的调控。

当冷却速度较快时,钢材中的相变会受到限制,从而形成细小的相和均匀的组织。

相反,当冷却速度较慢时,钢材中的相变会较为充分,形成较大的相和不均匀的组织。

不同的冷却速度会影响钢材的强度、硬度和韧性等性能。

控冷过程中的冷却方式也会对钢材的组织和性能产生影响。

不同的冷却方式,如空冷、水冷、油冷等,具有不同的冷却速度和冷却效果。

通过选择合适的冷却方式,可以实现钢材组织的定向调控,从而达到钢材性能的要求。

3. 控轧控冷工艺的应用控轧控冷工艺广泛应用于钢材的生产和加工过程中。

钢材的组织结构与力学性能研究钢材作为一种广泛应用于建筑、制造和工程等领域的重要材料,其性能的研究对于提高材料的质量和效率至关重要。

钢材的组织结构与力学性能之间存在着密切的关联,探索这种关联有助于优化钢材的性能。

首先,钢材的组织结构对其力学性能具有重要影响。

钢材的组织结构可以分为晶粒、相、晶界等多个层次。

晶粒是钢材中最小的结构单元,晶界是相邻晶粒之间的界面。

晶粒的大小和形状直接影响着钢材的强度和韧性。

晶粒尺寸较小的钢材通常具有更高的强度,而晶粒尺寸较大的钢材则具有较好的韧性。

相的种类和分布对钢材的性能也有重要影响。

不同的相可以提供不同的强度和硬度,并影响钢材的塑性和变形行为。

而晶界则对钢材的强度和断裂韧性具有显著影响。

晶界的移动和滑动会导致钢材的塑性变形,而晶界的断裂则决定了钢材的韧性。

其次,钢材的组织结构与力学性能之间的关系可以通过多种材料科学和力学测试来研究。

一种常用的方法是通过金相显微镜观察钢材的组织结构。

金相显微镜可以用来观察晶粒的大小和形状、相的分布以及晶界的形貌。

这种观察可以为进一步分析钢材的性能提供基础。

另外,通过力学测试如拉伸试验、压缩试验和冲击试验等,可以得到钢材的力学性能参数,如强度、韧性和硬度等。

将这些力学性能参数与钢材的组织结构进行对比和分析,可以揭示出二者之间的内在关系。

此外,钢材的组织结构和力学性能的优化研究也十分重要。

通过合理设计和控制钢材的组织结构,可以达到提高其力学性能的目的。

例如,通过调整热处理参数可以控制钢材中的相变和晶粒尺寸。

合理的热处理过程可以使得钢材中形成所需的相结构和晶粒尺寸,从而实现力学性能的优化。

此外,通过掺入一定比例的合金元素也可以改变钢材的组织结构和性能。

添加合金元素可以改善钢材的强度、硬度和韧性等性能指标。

总之,钢材的组织结构与力学性能之间存在着密不可分的关系。

对于钢材性能的研究和优化需要综合运用材料科学和力学的方法。

进一步的研究不仅可以帮助优化钢材的性能,也对于提高加工工艺和应用领域的效率具有重要意义。

钢材的控制轧制和控制冷却一、名词解释:1、控制轧制:在热轧过程中通过对金属的加热制度、变形制度、温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能。

2、控制冷却:控制轧后钢材的冷却速度、冷却温度,可采用不同的冷却路径对钢材组织及性能进行调控。

3、形变诱导相变:由于热轧变形的作用,使奥氏体向铁素体转变温度Ar3上升,促进了奥氏体向铁索体的转变。

在奥氏体未再结晶区变形后造成变形带的产生和畸变能的增加,从而影响Ar3温度。

4、形变诱导析出:在变形过程中,由于产生大量位错和畸变能增加,使微量元素析出速度增大。

两相区轧制后的组织中既有由变形未再结晶奥氏体转变的等轴细小铁素体晶粒,还有被变形的细长的铁素体晶粒。

同时在低温区变形促进了含铌、钒、钛等微量合金化钢中碳化物的析出。

5、再结晶临界变形量:在一定的变形速率和变形温度下,发生动态再结晶所必需的最低变形量。

6、二次冷却:相变开始温度到相变结束温度范围内的冷却控制。

二、填空:1、再结晶的驱动力是储存能,影响其因素可以分为:一类是工艺条件,主要有变形量、变形温度、变形速度。

另一类是材料的内在因素,主要是材料的化学成分和冶金状态。

2、控制冷却主要控制轧后钢材冷却过程的(冷却温度)、(冷却速度)等工艺条件,达到改善钢材组织和性能的目的。

3、固溶体的类型有(间隙式固溶)和(置换式固溶),形成(间隙式)固溶体的溶质元素固溶强化作用更大。

4、根据热轧过程中变形奥氏体的组织状态和相变机制不同,将控制轧制划分为三个阶段,即奥氏体再结晶型控制轧制、奥氏体未再结晶型控制轧制、在A+F两相区控制轧制。

5、以珠光体为主的中高碳钢,为达到珠光体团直径减小,则要细化奥氏体晶粒,必须采用(奥氏体再结晶)型控制轧制。

6、控制轧制是在热轧过程中通过对金属的(加热制度)、(变形制度)、(温度制度)的合理控制,使热塑性变形与固态相变结合使钢材具有优异的综合力学性能。

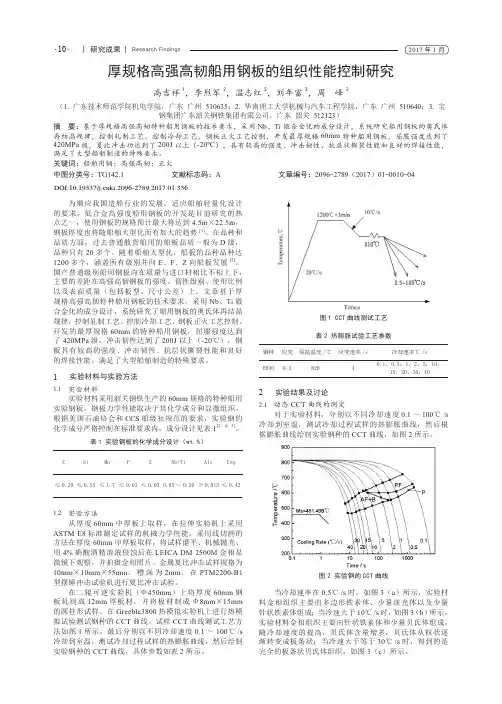

厚规格高强高韧船用钢板的组织性能控制研究高吉祥1,李烈军2,温志红3,刘年富3,周 峰2(1.广东技术师范学院机电学院,广东 广州 510635;2.华南理工大学机械与汽车工程学院,广东 广州 510640;3.宝钢集团广东韶关钢铁集团有限公司,广东 韶关 512123)摘 要:基于厚规格高强高韧特种船用钢板的技术要求,采用Nb、Ti微合金化的成分设计,系统研究船用钢板的奥氏体再结晶规律,控制轧制工艺、控制冷却工艺,钢板正火工艺控制,开发最厚规格60mm特种船用钢板,屈服强度达到了420MPa级,夏比冲击功达到了200J以上(-20℃),具有较高的强度、冲击韧性、抗层状撕裂性能和良好的焊接性能,满足了大型船舶制造的特殊要求。

关键词:船舶用钢;高强高韧;正火中图分类号:TG142.1 文献标志码:A 文章编号:2096-2789(2017)01-0010-04为顺应我国造船行业的发展,适应船舶轻量化设计的要求,低合金高强度船用钢板的开发是目前研究的热点之一,使用钢板的规格预计最大将达到4.5m×22.5m,钢板厚度也将随船舶大型化而有加大的趋势[1]。

在品种和品质方面,过去普通散货船用的船板品质一般为D级,品种只有20多个。

随着船舶大型化,船板的品种品种达1200多个,涵盖所有级别并向E、F、Z向船板发展[2]。

国产普通级别船用钢板内在质量与进口材相比不相上下,主要的差距在高强高韧钢板的强度、韧性级别、使用比例以及表面质量(包括板型、尺寸公差)上。

文章基于厚规格高强高韧特种船用钢板的技术要求,采用Nb、Ti微合金化的成分设计,系统研究了船用钢板的奥氏体再结晶规律,控制轧制工艺、控制冷却工艺,钢板正火工艺控制。

开发的最厚规格60mm的特种船用钢板,屈服强度达到了420MPa级,冲击韧性达到了200J以上(-20℃),钢板具有较高的强度、冲击韧性、抗层状撕裂性能和良好的焊接性能,满足了大型船舶制造的特殊要求。

钢结构质量控制要点引言概述:钢结构作为一种重要的建造结构形式,具有高强度、轻质化和可重复利用等优势,广泛应用于各种建造和工程项目中。

然而,为了确保钢结构的安全性和可靠性,质量控制是至关重要的。

本文将介绍钢结构质量控制的五个要点。

一、材料质量控制1.1 原材料选择:钢结构的质量控制始于材料的选择。

应严格按照设计要求,选择符合标准的合格钢材,包括钢板、钢管、焊材等。

1.2 材料检验:在材料进场前,应进行严格的检验,包括外观质量、尺寸、化学成份和力学性能等方面的检测,确保材料符合要求。

1.3 材料存储:合格的钢材应妥善存放,避免受潮、受热、受损等情况,以确保在施工过程中材料的质量不受影响。

二、焊接质量控制2.1 焊工资质:焊接是钢结构连接的重要环节,焊工应具备相应的资质和经验,熟悉焊接工艺规程,确保焊接质量。

2.2 焊接设备:选择适当的焊接设备,确保焊接电流、电压、速度等参数符合要求,避免焊接缺陷的产生。

2.3 焊接检验:进行焊接接头的非破坏性和破坏性检测,如X射线检测、超声波检测、拉力试验等,确保焊接质量符合标准。

三、构件制作质量控制3.1 加工精度:钢结构构件的加工精度对整体结构的质量和稳定性有重要影响。

应严格控制构件的尺寸、平直度、垂直度等加工精度。

3.2 焊缝处理:构件焊接完成后,应进行焊缝的处理,包括除锈、打磨、防腐等工艺,确保焊缝的质量和耐久性。

3.3 构件拼装:在构件的拼装过程中,应严格按照设计要求进行,确保构件的连接坚固、位置准确,避免浮现偏差和变形。

四、安全质量控制4.1 施工安全:钢结构施工过程中,应严格遵守相关的安全规范和操作规程,确保施工人员的人身安全和财产安全。

4.2 健全管理制度:建立健全的质量管理制度,包括施工组织设计、质量控制计划、验收标准等,确保施工质量的可控性和可追溯性。

4.3 监督检查:对钢结构施工过程进行监督检查,及时发现和纠正施工中存在的问题,确保施工质量符合要求。

钢铁行业中的质量控制方法钢铁作为重要的基础材料,在各个行业中都扮演着关键的角色。

质量控制是确保钢铁产品达到标准要求并保证行业可持续发展的重要环节。

本文将介绍钢铁行业中的质量控制方法。

一、原料控制钢铁生产的首要环节是原料选择与控制。

首先,钢铁生产需要高质量的铁矿石、冶金焦炭和废钢等原料。

合理的原料配比对于保证钢铁产品的质量至关重要。

其次,通过对原料进行严格的检验与筛选,确保不含有有害物质和控制杂质含量,以减少对成品质量造成的影响。

二、生产工艺控制1. 高炉冶炼工艺高炉是炼铁的核心设备,其生产工艺对钢铁产品质量有直接影响。

首先,控制高炉的操作参数,如温度、压力和流速等,以确保炼铁过程中的物理变化符合要求。

其次,要精确控制冶炼过程中的添加剂,如燃料、炉渣和矿石等,以提高冶炼效率和产品质量。

2. 轧钢工艺轧钢是将炼铁得到的钢坯加工成规格合格的钢材的过程。

在轧钢过程中,应根据不同的钢材品种和用途,选择合适的轧制工艺和控制技术。

同时,对轧制过程中的温度、力学参数、拉伸变形率等进行准确监测和控制,以确保产品的力学性能、表面光洁度和尺寸偏差等指标符合标准要求。

三、质量检测与控制钢铁行业中的质量检测与控制具有关键意义。

主要的质量检测手段包括以下几项:1. 化学分析:通过对钢铁产品中各元素含量的检测,确定产品是否符合标准要求。

2. 金相显微镜分析:通过金相显微镜对钢铁产品的组织结构进行观察与分析,评估产品的组织性能。

3. 力学性能测试:通过对钢材的硬度、延伸率、抗拉强度等性能指标的测试,评估产品的力学性能。

4. 尺寸检测:对钢材的尺寸、平直度等指标进行检测,确保产品尺寸符合要求。

5. 表面检测:对钢铁产品的表面缺陷、氧化层等进行检测,保证表面质量符合标准要求。

四、持续改进与控制钢铁行业中的质量控制需要不断进行持续改进,以满足市场需求并确保产品质量的提升。

通过引入新的生产工艺、技术和设备,提高生产效率和质量稳定性。

与此同时,建立并执行严格的质量管理体系,包括质量目标设定、质量责任划分、质量培训和内部审核等,以确保质量控制的持续性和稳定性。

炼钢中的微观组织控制和相变行为炼钢是一项十分重要的工程领域。

随着现代工业和生活的发展,人们对炼钢技术不断提出新的要求。

如今,炼钢中的微观组织控制和相变行为成为了人们关注的焦点之一。

本文将介绍炼钢中的微观组织控制和相变行为的相关知识。

炼钢中的微观组织指的是钢材中的晶粒、相、缺陷等微观结构,这些结构的特性决定了钢的力学性能和物化性质。

合理控制钢的微观组织,可以提高钢的综合性能,满足不同领域的需求。

炼钢中的微观组织控制主要通过温度控制、组分控制、等静压、变形加工等手段来实现。

温度控制是炼钢中影响晶粒组织形态和尺寸的主要因素。

晶粒大小和形状对钢的组织性能和力学性能具有重要影响。

在炼制钢的过程中,通过调控加热温度、保温时间和冷却速率等参数,可以控制晶粒尺寸和形状。

通常情况下,高温下晶粒生长较快,而低温下晶粒生长较慢。

因此,通过适当降低加热温度和保温时间,可以控制晶粒尺寸。

另外,加入一定量的晶界抑制剂可以有效地控制晶粒尺寸和形状。

组分控制是指通过准确测量和调控炉料中的成分,来实现钢材中相变的控制。

钢材的化学成分决定了钢材中的相组成和量,从而影响钢材的性能。

例如,通过加入适量的合金元素和气体元素,可以有效地控制晶体内部的夹杂物含量,从而提高钢材的韧性和强度。

等静压是一种控制钢材组织的有效手段。

静压在钢材的加工过程中起着非常重要的作用。

压力的施加会使晶体中存在的碎块或薄片的扭曲变形而被消除,并通过配合作用消除结构中的间隙,从而改善钢的密实度。

静压的大小和施加时间可以控制钢材中的缺陷类型、数量和尺寸。

变形加工是一种通过施加外力使钢材产生塑性变形,从而控制钢材的微观组织的方法。

对钢材加热至临界温度以上后,将其冷却至室温以下,并通过轧制、锻造、拉拔等加工方式实现钢材内部的結構改变,从而改变钢的性能和结构。

与微观组织控制相关的一个重要概念是相变行为。

钢材在加工过程中会发生相变,包括固态相变、液-固相变等,这些变化与钢材的性能和组织结构密切相关。

钢材质量保障措施钢材质量保障措施引言钢材是现代社会中不可或缺的一种基础材料,广泛应用于建筑、制造业、交通运输等诸多领域。

然而,由于钢材在使用过程中承受着重要的荷载和压力,因此其质量的保障显得尤为重要。

本文将介绍一些常见的钢材质量保障措施,旨在深入了解如何保证钢材的质量,从而提高钢材的可靠性和耐久性。

一、钢材生产过程中的质量控制钢材的生产过程分为原料准备、炼钢、浇铸、热处理和加工等多个环节,每个环节都需要严格控制质量,确保最终产品符合相关标准。

1. 原料准备原料包括铁矿石、废钢、合金等,在生产过程中要精确选择和控制原料的化学成分和物理特性。

通过严格的原料筛选、试验和化验分析,确保原料的质量稳定,并符合产品要求。

2. 炼钢炼钢是将铁矿石加工成钢的过程,关键是控制炉温、合金成分和杂质含量等因素,以确保钢的成分和性能符合要求。

现代炼钢工艺多采用废钢回收,通过严格的炉温控制、渣化和除杂等步骤,有效降低钢材中的杂质含量,提高钢材的质量。

3. 浇铸和热处理在钢材的浇铸和热处理过程中,需要严格控制温度、冷却速率和气氛组成等参数。

这些参数直接影响钢材的晶体结构和力学性能,通过精确的温度控制和速度调节,可以实现钢材的显微组织控制,从而获得理想的力学性能。

4. 加工和成品检验钢材生产完成后,需要进行进一步的加工和成品检验。

加工过程中需要保证加工工艺正确、工艺参数合理,避免出现变形、裂纹等问题。

同时,通过对成品的外观检验、理化性能测试和力学性能测试等手段,确保成品符合相关标准。

二、钢材质量检测方法钢材质量检测是保证钢材质量的关键环节,常见的检测方法包括化学成分分析、机械性能测试和非破坏性测试等。

1. 化学成分分析钢材的化学成分直接关系到其力学性能和耐蚀性能,通过化学成分分析可以精确控制钢材中各元素的含量。

常用的化学成分分析方法包括光谱分析、化学分析和X射线荧光分析等。

2. 机械性能测试机械性能测试是评价钢材质量的重要手段,包括强度、硬度、塑性和韧性等指标。

钢的室温组织

钢是一种常见的合金材料,它是由铁和碳以及其他元素合成的。

钢的特点是硬度高,

强度大,耐磨损、耐腐蚀性能好等。

而钢的组织则是决定其性能的关键因素之一。

钢的组织是通过冶炼和热处理来调节的。

钢的冶炼通常包括熔炼和铸造两个过程。

在

熔炼过程中,将铁和其他元素的原料放入高温炉中加热,直至炉内温度达到足够高的程度,使铁和元素融合。

在铸造过程中,将熔炼后的钢液倒入铸型中,冷却后形成所需形态的零

件或板材。

除了冶炼外,热处理也是调节钢的组织的一种方式。

常见的热处理方法包括淬火、回火、正火、等温淬火等。

这些方法都是通过加热或冷却来改变钢的内部组织,从而实现调

节钢的性能。

在室温下,钢的组织通常分为两种:低碳钢和高碳钢。

低碳钢的主要成分是碳,其碳含量通常不超过0.25%。

它的组织主要由铁和少量碳原

子组成。

由于碳含量较低,低碳钢的硬度和韧性较低,但塑性较好、容易加工,并且具有

一定的抗腐蚀性。

低碳钢的典型应用包括制造汽车构件、桥梁钢等。

在低碳钢和高碳钢的基础上,还有不同种类的钢,例如合金钢、不锈钢等。

这些钢的

组织和性能也各不相同,但它们都是通过冶炼和热处理来达到所需要的性能和用途的。

总之,钢的组织是钢材性能和用途的重要因素之一。

合理地调节钢的组织可以使钢材

具有所需的性能,扩大其应用范围。