toc约束生产理论书籍

- 格式:doc

- 大小:690.01 KB

- 文档页数:33

高德拉特:约束理论(TOC)和最优生产技术(OPT)相关2006年1月,高得拉特的4本著名小说体管理理论著作:《目标》、《决不是靠运气》、《关键链》和《仍然不足够》,在大陆中国首次完全出版,可以说,这是中国企业管理界的一件大事。

(其中“目标”一书曾于1999年由上海三联书店出版过,我们大力推广过,并向我们的许多客户赠送过)。

高德拉特博士是以色列物理学家及企业管理大师。

是著名的企业管理思想“约束理论”的创造者。

高德拉特将科学家严谨的治学态度和精确的逻辑推理用来揭示制造现场的管理问题,并且创造出重要的管理车间现场的准则。

高德拉特用近于常识的逻辑推演,用小说的形式表达了他解决复杂管理问题的方法。

“他把他的理论放到一个虚拟的故事中,创造种种充滿問題的环境,但主角卻透過他想表达的理论基础,逐一的改善,而故事中所呈現的改善結果卻是十分驚人的。

這様引人入胜的表达方式,能让读者对他所传达的理论充滿希望,不僅增加可读性,更对理论的散佈多有助益-這使得他的理論更加的迷人。

”我向我们公司的职工—我们所有的系统设计师、实施顾问、软件专家和销售专家们推荐,大家都来学习这些书。

特别是《仍然不足够》,原文书名是Necessary but not sufficient,说的是“必要但并不充分”,含义是IT技术对企业是必要的,但还不够充分。

缺少的是什么?就是高德拉特指出的—用先进的管理思想,特别是约束理论来改变企业的运做规则。

《仍然不足够》的出版对澄清IT和管理思想改进的关系,帮助ERP的开发商(当然还有许多软件的开发人员)、ERP的实施顾问商(还有许多实施顾问们)以至于企业和企业的IT主管和IT人员校准需求、摆正各自的位子,让企业赚钱、让软件商和咨询商发达都有重要的指导意义。

生产约束管理书单1. 《目标》(The Goal) - 艾利·高德拉特(Eliyahu M. Goldratt):这本书以小说的形式讲述了一个工厂的生产管理故事,介绍了约束理论的核心概念和应用方法。

它通过实际案例展示了如何识别和突破生产中的瓶颈,提高生产效率。

2. 《精益生产》(Lean Production) - 詹姆斯·沃麦克(James P. Womack)和丹尼尔·琼斯(Daniel T. Jones):这是一本介绍精益生产理念和方法的经典著作。

它详细阐述了如何消除浪费、提高质量和效率,以及如何构建持续改进的文化。

3. 《丰田生产方式》(Toyota Production System: Beyond Large-Scale Production)- 大野耐一(Taiichi Ohno):这本书是丰田生产方式的创始人之一大野耐一的经典之作。

它详细介绍了丰田的生产管理哲学和实践方法,包括准时化生产、自働化等。

4. 《约束理论与企业优化》(Theory of Constraints and Its Implications for Management) - 罗纳德·拉夫曼(Ronald S. Laffon):本书深入探讨了约束理论在企业管理中的应用,包括如何识别和管理生产中的瓶颈,以及如何通过优化整个系统来提高绩效。

5. 《生产与运作管理》(Production and Operations Management) - 威廉·史蒂文森(William J. Stevenson):这是一本广泛使用的生产管理教材,涵盖了生产计划、库存管理、质量控制、流程优化等方面的内容。

6. 《敏捷项目管理》(Agile Project Management) - 肯·施瓦伯(Ken Schwaber):虽然主要针对软件项目,但其中的敏捷理念和方法对于生产环境中的项目管理也有很大的启示。

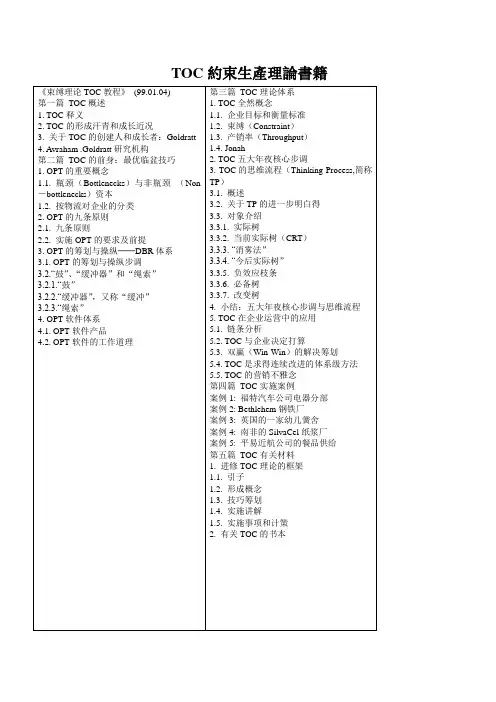

TOC約束生產理論書籍第一篇TOC概述1.TOC 释义by AMT 王玉荣、孔祥云TOC 是英文Theory of Constraint 的首字母缩写,中文译作" 约束理论"。

简单来讲,TOC 就是关于进行改进和如何最好地实施这些改进的一套管理理念和管理原则,可以帮助企业识别出在实现目标的过程中存在着哪些制约因素──TOC 称之为" 约束",并进一步指出如何实施必要的改进来一一消除这些约束,从而更有效地实现企业目标。

此过程如图1 -1 所示。

图1 -1 TOC 是关于识别和消除" 约束" 的管理理念和管理原则TOC 由三部分组成,结构如图1 -2 所示:图1 -2 TOC 的组成结构图①一套解决约束的流程。

用来逻辑地、系统地回答以下为任何企业改进过程所必然提出的三个问题:改进什么?(What to change?)、改成什么样子?(What to change to?)以及怎样使改进得以实现?(How to cause the change?)②一套日常管理工具。

可用来大年夜大年夜提高管理效能,例如:如何有效沟通、如何双赢地解决冲突、如何团队协作、如何进行权利分配等。

这些日常管理的顺利开展,是成功解决约束的必备条件和基础性工作。

鉴于这方面的内容在其他管理理论中也多有涉及,本文则不再过多展开论述,而把重点放在TOC 理论不同于其他理论的方面。

③把TOC 应用到具体领域的具有创新性的实证方案。

这些领域涉及生产、分销、营销和销售、项目管理和企业方向的设定等等。

2.TOC的形成汗青和成长近况约束理论根植于OPT(原指最优生产时刻表:Optimized Production Timetables, 后指最优生产技术:Optimized Production Technology)。

OPT 是Goldratt 博士和其他三个以色列籍合作者创立的,他们在1979 年下半年把它带到美国,成立了Creative Output 公司。

(TOC 约束理论)H 公司基于 TOC 的生产管理改进研究H 公司基于TOC 的生产管理改进研究摘要随着经济全球化的发展,我国企业也得到了较多的发展机会,自从 2008 年爆发全球性金融危机后,我国制造业的发展方向在社会上引起了广泛的关注,特别是对于生产制造类的企业,怎样使得中小型企业在发展过程中不断提高管理水平,优化生产环节、节省生产成本等成为了目前迫切需要解决的问题。

本文结合案例分析法,以H 公司为分析对象,来对于中小型企业的生产管理进行研究。

H 公司时大连一所专注于生产消防产品的企业,其规模相对而言较小,可是其有自己的核心技术开发人员,我国类似于这种模式的企业较多,因而选取H 公司作为研究的切入视角是比较可取的。

本文在写作过程中主要是结合国外企业发展常采用的 TOC 约束管理法,通过对于H 公司的基本情况进行分析,从而探究如何提高中小型企业的生产管理水平的完善对策。

文章第一部分,绪论。

这一部分主要对于选题的背景、意义,国内外目前对于 TOC 的研究现状以及写作的思路及方法进行了阐述。

文章第二部分, TOC 相关理论综述。

这一部分重点介绍了 TOC 理论的发展、技术运用、概念、原则以及特点等,从理论层面对于 TOC 约束管理法进行了研究和分析。

第三部分,以H 公司为案例,分析了 H 公司的现状、介绍了它的优势产品、同时对于 H 公司从缺乏规范管理、人才储备、信息化管理、技术研究等七个方面的管理问题进行了论述分析。

最后一部分基于 TOC 理论对于 H 公司生产管理提出了相对应的完善对策。

本文结合上述七个管理方面问题,从三个方面提出了解决思路,首先是基于TOC 理论优化生产管理,主要从制定规章制度、优化管理人员、企业注重战略化发展,这三个方面着手进行。

其次是企业实行信息化管理。

信息化管理在企业发展中是至关重要的,从信息化管理公司全局,招聘信息化管理的专业人才,构建公司各个部分信息化沟通平台,从而实现信息共享。

约束理论如果没有约束,系统的产出将是无限的。

现实当中任何系统都不能无限地产出,所以,任何系统都存在着一个或者多个约束。

而任何的企业和组织均可视为系统,因此,要想提高企业和组织的产出,必须尽可能打破各种约束。

任何系统都可以想象成由一连串的环构成,环环相扣,整个系统的强度就取决于其中最弱的一环。

相同的道理,我们也可以将企业视为一条链条,其中的每一个部门都是链条的一环。

如果企业想要达成预期的目标,必须从最弱的环节——瓶颈或约束的环节——大力改进,才可能得到显著的成效。

换句话说,哪个环节约束着企业达成目标,就应该从克服这个约束环节来进行改革。

以色列物理学家Eliyahu M. Goldratt博士创立了一种基于“约束”的管理理论,命名为约束理论(Theory of Constraints),简称TOC。

1984年,Goldratt博士出版了第一本以小说体写成的TOC专著《目标》,描述了一位厂长应用约束理论使工厂在短时间内转亏为盈的故事。

因为书中描述的问题在很多企业普遍存在,一时间,该书在全球畅销,销售200多万册,TOC从此非常流行。

约束理论在美国企业界得到很多应用,在20世纪90年代逐渐形成完善的管理体系。

美国生产及库存管理协会(American Product and Inventory Control Society, APICS)非常关注TOC,称其为“约束管理(Constraint Management)”,并专门成立了约束管理研究小组。

该小组认为:TOC是一套管理理念与管理工具的结合,他把企业在实现其目标的过程中现存的或潜伏的制约因素称为“约束”,通过逐个识别和消除这些约束,使得企业的改进方向和改进策略明确化,从而达到帮助企业更有效地实现其目标的目的。

关于TOC的这组报道,已经准备了好长时间,但编者一直有所顾忌,因为想要以通俗生动的文字、在比较简短的篇幅中把TOC讲透,实在太难。

但无论如何,我们的很多读者如经理人、企业家、管理理论研究员,都需要了解TOC,所以,我们还是有必要推出这组报道。

第一篇TOC概述1.TOC 释义by AMT 王玉荣、孔祥云TOC 是英文Theory of Constraint 的首字母缩写,中文译作" 约束理论"。

简单来讲,TOC 就是关于进行改进和如何最好地实施这些改进的一套管理理念和管理原则,可以帮助企业识别出在实现目标的过程中存在着哪些制约因素──TOC 称之为" 约束",并进一步指出如何实施必要的改进来一一消除这些约束,从而更有效地实现企业目标。

此过程如图1 -1 所示。

图1 -1 TOC 是关于识别和消除" 约束" 的管理理念和管理原则TOC 由三部分组成,结构如图1 -2 所示:图1 -2 TOC 的组成结构图①一套解决约束的流程。

用来逻辑地、系统地回答以下为任何企业改进过程所必然提出的三个问题:改进什么?(What to change?)、改成什么样子?(What to change to?)以及怎样使改进得以实现?(How to cause the change?)②一套日常管理工具。

可用来大大提高管理效能,例如:如何有效沟通、如何双赢地解决冲突、如何团队协作、如何进行权利分配等。

这些日常管理的顺利开展,是成功解决约束的必备条件和基础性工作。

鉴于这方面的内容在其他管理理论中也多有涉及,本文则不再过多展开论述,而把重点放在TOC 理论不同于其他理论的方面。

③把TOC 应用到具体领域的具有创新性的实证方案。

这些领域涉及生产、分销、营销和销售、项目管理和企业方向的设定等等。

2.TOC的形成历史和发展现状约束理论根植于OPT(原指最优生产时刻表:Optimized Production Timetables, 后指最优生产技术:Optimized Production Technology)。

OPT 是Goldratt 博士和其他三个以色列籍合作者创立的,他们在1979 年下半年把它带到美国,成立了Creative Output 公司。

接下去的七年中,OPT 有关软件得到发展,同时OPT 管理理念和规则(如" 鼓-缓冲器-绳子" 的计划、控制系统)成熟起来。

Creative Output 公司的发展几起几落,后关闭。

OPT 的软件所有权转让给一家名为Scheduling Technology Group 的英国公司。

1986 年后半年,Goldratt 博士和Robert E.Fox 共同创立Goldratt 研究机构,经过十年发展演进出我们今天所知的TOC。

TOC 首先是作为一种制造管理理念出现。

《The Goal》、《The Race》这两本最初介绍TOC 的书引起了读者的广泛兴趣和实施这套理念的热情。

TOC 最初被人们理解为对制造业进行管理、解决瓶颈问题的方法,后来几经改进,发展出以" 产销率、库存、运行费" 为基础的指标体系,逐渐形成为一种面向增加产销率而不是传统的面向减少成本的管理理论和工具,并最终覆盖到企业管理的所有职能方面(注:产销率指单位时间内企业获取的利润额,是TOC 对企业目标实现程度的关键度量标准,下文有更进一步介绍)。

1991 年,当更多的人开始知道和了解TOC 的时候,TOC 又发展出用来逻辑化、系统化解决问题的" 思维过程"(Thinking Process, 即TP)。

所以,今天的TOC,就象当年的OPT 在管理理念和软件两个方面共同发展一样,它既是面向产销率的管理理念,又是一系列的思维工具。

TOC 的简要形成过程如图1 -3 所示。

图1 -3 TOC 的简要形成过程很少有其他管理技术的发展历程象TOC 这样几经变化和周折。

今天,在OPT 软件首次发布18 年以后,TOC 的作用似乎刚进入为人广泛接受的起始阶段。

APICS 对TOC 的有效性和重要性给予了肯定,并于三年前成立了一个专门研究小组(Special Interest Group, 简称SIG),每年召开年会。

TOC 的市场竞争也开始出现,Goldratt 研究机构已经不是TOC 的产销率理论和TP 方法的唯一开发者和供应者。

有几家软件公司声称已开发出应用TOC 鼓-缓冲器-绳子(Drum-Buffer-Rope)方法的软件系统。

最近,Maxager 公司开发出一套基于约束的成本核算系统,并为一些用户开发了从关键的车间现场获得数据以提高产销率的数据采集系统。

应该注意的是,企业的制造部门单靠自己是无法大规模增加产销率的。

这需要营销、产品设计和财务等其他的部门的共同配合,使整个企业成为一个系统整体。

因此就需要高层管理人员不断发展和实施一套为整个企业所接受的基于产销率的经营战略(Throughput based Operating Strategy, 简称TOS),如图1 -4 所示。

图1 -4 基于产销率的经营战略(TOS)当然,TOC 不可能垄断了所有可以增加产销率的方法,但应该承认,TOC 是用来增加产销率、实现企业文化从" 成本核算型" 转变为" 产销率增加型" 的一套有机结合的工具和技术。

这方面的新思路、新想法,不管是不是冠以TOC 的名称,都已经和正在被企业的经营实践所证明。

3.关于TOC的创立人和发展者:GoldrattGoldratt 是物理学家出身,后来转向专门从事企业咨询、教育培训、著书等工作,创立Avraham Y.Goldratt 研究机构,是TOC 理论的创立和发展者。

1997 年从这家机构退休,但仍致力于在世界范围内推广TOC。

他的一套管理理论独树一帜的地方在于,为了改进生产流程,必须找出流程中的瓶颈环节,然后突破这些环节,其结果是增加该环节的产出率,或者是应用其他的系统来绕过这个麻烦的环节。

4.Avraham Y.Goldratt研究机构Avraham Y.Goldratt 研究机构是注册形式为有限合伙制的盈利性组织。

总部设在Connecticut 的New Haven, 在英国、荷兰、以色列、南非、墨西哥、澳大利亚、巴西、香港和西班牙等国家或地区设有办事处。

它不同于传统意义上纯粹的咨询公司或培训公司,其目标是" 创造和传播知识,使您比今天更进一步",并在实现这一目标的过程中力求做到两点:①不损害任何人的利益;②把TOC 的精髓教给用户,使用户自己就能够自如运用。

Avraham Y.Goldratt 研究机构对第二点特别强调:它向用户所提供的指导,和那种钱-货交换完全不同,而是使得用户逐渐能够自如地应用这些知识,获取由改进所实现的种种收益。

第二篇TOC的前身:最优生产技术瓶颈(Bottlenecks)与非瓶颈(Non-bottlenecks)资源最优生产技术(Optimized Production Technology,OPT)是以色列物理学家Eli Goldratt 博士于本世纪70 年代提出的。

最初它被称作最优生产时间表(Optimized Production Timetable),80 年代才改称为最优生产技术。

后来Goldratt 又进一步将它发展成为约束理论(Theory of Constraints)。

OPT 产生的时间不长,却取得了令人瞩目的成就,是继MRP 和JIT(Just in Time)之后出现的又一项组织生产的新方式。

1. OPT的主要概念1.1. 瓶颈(Bottlenecks)与非瓶颈(Non-bottlenecks)资源任何一个制造组织都可以看作是将原材料转化为产品的系统。

在这个系统中,制造资源是关键的部分。

通常,制造资源指的是生产产品所需的全部资源,如机器、工人、厂房和其它固定资产,等等。

按照通常的假设,在设计一个企业时,可以使生产过程中各阶段的生产能力相等,即达到能力的平衡。

但这只是一个理想的状态。

因为,生产是一个动态的过程,随机波动时时存在,使得能力的平衡,在实际中实现极其困难,也可以说是达不到的。

因此,生产过程中必然会出现有的资源负荷过多,成为卡" 脖子" 的地方,即变为瓶颈。

这样,一个企业的制造资源就存在瓶颈与非瓶颈的区别。

按OPT 的定义,所谓瓶颈(或瓶颈资源),指的是实际生产能力小于或等于生产负荷的资源。

这一类资源限制了整个企业出产产品的数量。

其余的资源则为非瓶颈资源。

要判别一个资源是否为瓶颈,应从该资源的实际生产能力与它的生产负荷(或对其的需求量)来考察。

这里所说的需求量不一定是市场的需求量,而可能是为保证生产,其他相关资源对该资源的需求量。

以下的例子可以说明。

假设某产品P 的生产流程如图2 -1 所示:图2 -1 某产品P 的生产流程情况1:对PD 的市场需求为每周30 个单位;机器A 的生产能力为每周生产35 个单位;机器B 的生产能力为每周生产40 个单位,机器C 的生产能力为每周生产25 个单位。

显然,这时A、B 产出的中间品会在C 资源前积压,C 资源哪怕是满负荷每周生产25 个单位的产品,产品P 也将不能满足市场每周30 单位的需求。

情况2:对PD 的市场需求为每周28 个单位;机器A 的生产能力为每周生产15 个单位;机器B 的生产能力为每周生产25 个单位,机器C 的生产能力为每周生产20 个单位。

这时,如果相对市场需求来说机器A、B、C 都应该为瓶颈。

但根据OPT 的定义,当前只有机器A 为瓶颈,因为机器C 其生产能力虽然每周生产20 个单位,但每周只能接到机器A 所能生产的15 个单位的最大生产负荷,即其生产能力超过了对其的需求量,为非瓶颈。

机器B 其生产能力每周生产25 个单位,达不到市场的要求,但它产出的中间品已经在机器 C 前积压了,即其生产能力超过了后续环节对其的需求量,也是非瓶颈。

这时,只有将机器A 的生产能力提高,才能更好地满足市场需求,否则如果去盲目改进机器B、机器C 的话,对最终产出于事无补,而且会产出更多的积压在制品。

值得注意的是,如果企业又购买了一台机器A,则机器C 成为新的瓶颈,它将整个生产流程的能力限制在每周20 个单位。

若通过出包加工的方法将C 的产出提高50 %,即达到30,那么瓶颈将转移到机器B。

继续改进下去,然后不难发现,这时可能相对于企业为外部因素的市场需求成了新的瓶颈。

瓶颈的一系列变化如图2 -2 所示, 方框中的数字表示资源的生产能力,阴影表示瓶颈。

图2 -2 OPT 关于瓶颈的定义仔细分析这个简单的例子,可以对OPT 的管理思想(也被TOC 所继承)窥见一斑:生产能力小于市场需求的资源,按OPT 的定义不一定为瓶颈。

OPT 的管理思想是首先抓" 重中之重",使最严重的制约因素凸现出来,从而从技术上消除了" 避重就轻"、" 一刀切" 等管理弊病发生的可能。