LF炉精炼技术的发展

- 格式:ppt

- 大小:111.50 KB

- 文档页数:28

低成本高效率LF精炼工艺创新与应用摘要:随着钢铁工业的快速发展, 要求钢材向品质优越、多功能、高技术含量和高附加值方向发展,钢水炉外精炼处理技术迅速发展。

LF精炼是转炉炼钢与连铸工艺之间的过渡环节,既要满足转炉炼钢的快节奏,又要为连铸提供合格的钢液。

LF精炼能否在生产节奏要求时间内使钢水成分、温度、洁净度达到相应的技术要求,已成为炼钢厂生产的限制环节。

因此在了解LF精炼工艺特点的基础上,强化其冶金功能,以满足生产的要求。

本文分析了低成本高效率LF精炼工艺创新与应用。

关键词:低成本高效率;LF精炼工艺创新;应用世界金融危机爆发后,西方国家对我国钢铁产品征收高额关税,导致国内钢材严重过剩。

为占领更多市场份额,各钢铁企业纷纷降价销售,以致大多数钢铁企业亏损,买方市场观望气氛甚浓,对产品质量趋于苛刻。

为适应市场发展趋势,提高产品竞争力,各公司在不断提高产品质量的同时,也在深入挖潜降耗。

其中电耗是钢铁生产中的重要能耗指标,是衡量一个企业生产效率高低的指标之一,电耗受生产过程多种因素制约和影响,与工艺、设备、人员、生产前的准备工作等各因素密不可分。

一、LF 精炼工艺的特点1.石墨电极埋弧加热。

LF炉以石墨电极与钢水之间产生的高温电弧为热源,对钢水进行加热,升温速度为4~5℃/min。

加热时将石墨电极插入泡沫渣层中,进行埋弧操作,高温电弧在渣层内产生。

泡沫渣对高温电弧起到屏蔽作用,一方面减少了高温电弧对钢包的热辐射,保护了炉衬;另一方面钢水和炉渣可以有效的吸收电弧热,提高了热效率。

2.高碱度合成精炼渣。

生产中要求LF精炼渣为高碱度、高还原性、低熔点的白渣,此外还要有良好的流动性、合适的扩散系数和表面张力等理化性能。

炉渣的化学成分会影响LF的精炼效果。

钢水中的硫可以脱到0.005%以下。

理论上炉渣碱度越高,脱硫效果越好;但碱度过高,炉渣黏度将增大,流动性变差。

实际生产中通常将SiO2降得很低,以提高炉渣碱度,通过调整炉渣中的Al2O3来改变炉渣的流动性,由于炉渣的流动性也比较好,炉渣的熔点也比较低,LF精炼渣通常具有较高的还原性。

47中国设备工程Engineer ing hina C P l ant中国设备工程 2019.11 (下)LF 炉在初期时主要使用其对特殊钢进行精炼加工处理,通过渣精炼、氩气搅拌以及电弧加热技术进行加工。

LF 炉具有非常高的使用价值,其具有多种冶炼功能,并且对其的使用具有较高的灵活性,因此,目前我国许多的普钢生产厂也大范围的使用LF 炉。

LF 炉可以处理的钢的范围从普钢到特殊品种钢,因此,在我国的钢生产市场中具有非常重要的地位,企业如果可以通过精炼工艺以及进行设备改造,提升钢水纯净度与冶炼钢的效率,便可以降低冶炼钢的成本,从而帮助企业赚取更多的经济收益,有助于企业未来的发展。

1 LF 炉精炼的原理使用LF 炉冶炼钢可以获得较高的脱硫与脱氧结果。

在LF 炉的还原性、高碱精炼以及池搅拌的作用下,钢水具有非常高的脱硫的作用。

同时,其使用扩散脱氧的方法,可以把脱氧产物排到渣里,通过具有高流量的氩气对还原渣的环境以及冶炼的环境进行搅拌,从而实现将高沉淀脱氧去除率降低与渣钢间氧传输速率的提升。

在LF 炉中,其脱硫与脱氧具有相互作用的效果,因为如果其具备优良的脱氧能力,所以含有质量分数较高的氧化钙,同时氧化铁的质量分数会减少,所以脱硫的环境更加有利。

再者,在LF 炉中,通过底吹透气砖可以实现较高的脱气去杂的能力,在钢水中出现因为输送氩气而产生的小气泡可以通过上浮运动帮助增加钢水气体含量并且提升非金属杂物上浮的速度,从而将钢水与非金属杂物排除。

2 LF 炉精炼工艺优化与设备改造的生产实践2.1 LF 炉精炼工艺优化与设备改造的思路以某一钢轧厂的LF 炉进行研究,提升LF 炉的脱氧能力,从而提升造渣速率,减少冶钢的成本,将钢水的纯净度提升,减少冶炼的时间,减少冶炼中能源与物料的使用,提升钢种成分的命中率,优化精炼钙处理工艺,增加含钙包芯线的吸收率,增加钢水改质效果,减少钙处理成本。

2.2 LF 炉精炼工艺优化与设备改造的方法(1)LF 炉脱氧工艺优化:①分析与优化分渣的氧化性:第一,需要将转炉下渣率降低,在挡渣出炉时以挡渣锥作为辅助,并且在转炉下增加检测设备,从而保证低于80毫米的钢包下渣量。

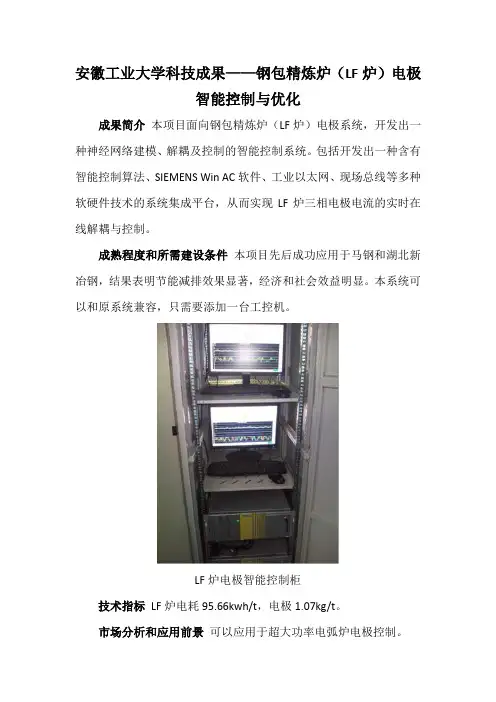

安徽工业大学科技成果——钢包精炼炉(LF炉)电极

智能控制与优化

成果简介本项目面向钢包精炼炉(LF炉)电极系统,开发出一种神经网络建模、解耦及控制的智能控制系统。

包括开发出一种含有智能控制算法、SIEMENS Win AC软件、工业以太网、现场总线等多种软硬件技术的系统集成平台,从而实现LF炉三相电极电流的实时在线解耦与控制。

成熟程度和所需建设条件本项目先后成功应用于马钢和湖北新冶钢,结果表明节能减排效果显著,经济和社会效益明显。

本系统可以和原系统兼容,只需要添加一台工控机。

LF炉电极智能控制柜

技术指标LF炉电耗95.66kwh/t,电极1.07kg/t。

市场分析和应用前景可以应用于超大功率电弧炉电极控制。

社会经济效益分析体现在电耗和电极消耗的减少。

调试和监视界面

知识产权及成果获奖情况

成果“钢包精炼炉电极控制系统智能建模及控制技术的研究与开发”获得安徽省科技进步二等奖。

发明专利:ZL200510123198.3基于模型参考自适应控制的多变量系统神经网络解耦的简捷方法;ZL200510123197.9基于神经网络逆辨识与逆控制的多变量系统的间接解耦方法

合作方式合作开发、受托开发。

提高LF炉精炼效率的途径闫若璞,钱丹丹,陈志月,张书欣(唐钢市场部,河北 唐山 063000)摘 要:LF炉作为一种特殊的精炼工艺,被广泛应用到各大钢铁制造企业中。

随着技术的不断革新,对LF炉的精炼技术也提出了挑战,如何在有效的范围内提高LF炉的精炼效率,从中找到一条合适的发展途径,这是本文所集中探讨的内容,并最终给出了几种方法和有效的解决途径。

关键词:LF炉精炼效率;中图分类号:TF768 文献标识码:A 文章编号:1002-5065(2016)07-0082-2Ways to improve the efficiency of LF refining furnaceYAN Ruo-pu,QIAN Dan-dan,CHEN Zhi-yue,ZHANG Shu-xin(Tangshan iron and steel market,Tangshan 063000,China)Abstract: As a kind of special refining technology, LF furnace has been widely used in various large steel manufacturing enterprises. With the continuous innovation of technology, of LF furnace refining technology challenges, how the effective range increase of LF refining efficiency, find a suitable approach to development from. This is in this paper focuses on the content, and finally gives several methods and effective solution.Keywords: refining efficiency of LF furnace;1 LF炉性能分析LF炉通常又被成为钢包精炼炉或钢包炉,作为一种特殊的精炼容器,被广泛应用于现代化钢铁冶炼流程中[1]。

lf精炼炉炼钢原理与工艺-回复精炼炉(LF炉)是用来进行钢液净化和精炼的设备。

它能够有效去除钢液中的杂质,调整化学成分,并改善钢的性能与质量。

本文将一步一步解析LF炉的炼钢原理与工艺,以帮助读者深入了解。

一、LF炉的炼钢原理1.1 钢液净化LF炉主要通过炉后吹氩和加入特定化合物,来净化钢液中的杂质。

炉后吹氩能够有效去除钢液中的气体、硫和磷等杂质,同时还能调整温度和各组分的分布。

加入特定化合物,如石灰和石墨等,可以与杂质反应形成不溶性的化合物,从而使杂质从钢液中分离出来。

1.2 炼钢调温LF炉中,钢液的温度可以通过电加热和氩气吹吐等方式进行调节。

通过炼钢调温,可以使钢液温度达到炉内所需的溶解、反应和转化温度。

调温还能保证钢液的流动性,从而有利于杂质的分离和钢液的均匀化。

1.3 炼钢精炼LF炉的炼钢精炼主要通过吹氧和搅拌来实现。

吹氧能够使钢液中的碳和硅等元素氧化,从而减少钢液中的杂质含量。

搅拌则能促进氧含量均匀分布,加快反应速度,同时还能使钢液中的夹杂物向钢液表面浮动,便于排除。

二、LF炉的炼钢工艺2.1 关键工艺参数选择LF炉的炼钢工艺中,选择合适的工艺参数非常重要。

首先是吹氩时间和吹氧时间的控制,这决定了炉内温度和各元素的氧化程度。

其次是石灰和石墨的用量和添加方式,这直接关系到杂质的去除效果。

此外,还要考虑炉内搅拌方式和速度,以保证炼钢过程的均匀性和高效性。

2.2 炉底吹氩和炉后吹氩LF炉的炼钢工艺中,炉底吹氩和炉后吹氩是常用的操作方式。

炉底吹氩可以促进钢液的流动,帮助气泡和杂质向上浮动,从而增强净化效果。

而炉后吹氩则用于调整钢液中氧的含量,防止二次氧化。

2.3 搅拌技术LF炉中的搅拌技术对炼钢效果起着重要作用。

通常采用电磁搅拌或气体搅拌方式。

电磁搅拌通过电磁感应产生涡流,从而使钢液产生强烈的旋涡,促进各组分的混合和反应。

而气体搅拌则利用气体的冲击和搅拌作用来加速气体的溶解和杂质的分离。

2.4 添加剂的使用LF炉的炼钢工艺中,添加剂的选择和使用也是关键步骤。

钢包精炼炉,是用来对初炼炉(电弧炉、平炉、转炉)所熔钢水进行精炼,并且能调节钢水温度,工艺缓冲,满足连铸、连轧的重要冶金设备。

钢包炉是炉外精炼的主要设备之一。

钢包精炼炉主要功能:1、使钢液升温和保温功能。

钢液通过电弧加热获得新的热能,这不但能使钢包精炼时可以补加合金和调整成分,也可以补加渣料,便于钢液深脱硫和脱氧。

而且连铸要求的钢液开浇温度得到保证,有利干铸坯质量的提高。

2、氩气搅拌功能。

氩气通过装在钢包底部的透气砖向钢液中吹氛,钢液获得一定的搅拌功能。

3、真空脱气功能。

通过钢包吊入真空罐后,采用蒸汽喷射泵进行真空脱气,同时通过包底吹入氩气搅动钢液,可以去除钢液中的氢含量和氮含量,并进一步降低氧含量和硫含量,最终获得较高纯净度的钢液和性能优越的材质。

钢包精炼炉的应用对整个企业来看,至少可增加如下得益:加快生产节奏,提高整个冶金生产效率。

应用领域:钢包精炼炉被广泛用于工业、钢铁、冶金等行业。

LF炉(LADLE FURNACE)即钢包精炼炉,是钢铁生产中主要的炉外精炼设备。

它的主要任务是:①脱硫②温度调节③精确的成分微调④改善钢水纯净度⑤造渣在LF炉生产中建立过程控制计算机系统,主要用来解决以下问题:①实时接收生产计划,按照计划动态组织生产。

②按照炉次对LF炉生产进行实时的数据跟踪。

③通过冶金模型的计算,实现作业过程的优化,同时并向操作人员提供操作指导。

④向下工序提供LF炉作业数据。

⑤向工艺人员提供生产数据的历史追溯.LF炉一般指钢铁行业中的精炼炉。

实际就是电弧炉的一种特殊形式。

电弧炉electric arc furnace利用电极电弧产生的高温熔炼矿石和金属的电炉。

气体放电形成电弧时能量很集中,弧区温度在3000℃以上。

对于熔炼金属,电弧炉比其他炼钢炉工艺灵活性大,能有效地除去硫、磷等杂质,炉温容易控制,设备占地面积小,适于优质合金钢的熔炼。

电弧炉按电弧形式可分为三相电弧炉、自耗电弧炉、单相电弧炉和电阻电弧炉等类型。

LF炉精炼工艺技术特点介绍1.真空处理:LF炉采用真空环境下进行处理,可以有效地除去钢液中的气体、杂质和氧化物。

通过减少气体的含量,可以降低钢液中的杂质含量,提高钢液的纯度。

真空处理还可以防止钢液的氧化和烧损,提高钢液的质量。

在真空环境下进行处理还可以防止钢液的喷溅和飞溅,提高工作环境的安全性。

2.双钢水结构:LF炉采用双钢水结构,即在炉底形成一个较低纯度的钢水池和一个较高纯度的钢水盖。

钢水池中的底渣可以吸附和去除钢液中的杂质,提高钢液的纯度。

钢水盖可以保持钢液的温度和纯度,并防止钢液与外界的氧气接触,避免二次氧化。

这种双钢水结构也可以提高钢液的冶炼效率和产量,减少冶炼时间和能耗。

3.多条投料系统:LF炉采用多条投料系统,可以同时向炉内投入多种类型的废钢、合金和脱氧剂等镇静剂。

这种投料系统可以保持炉内钢液的温度和纯度,并且可根据需要调整和控制钢液的成分。

同时,多条投料系统还可以减少废钢的氧化和消耗,提高焙烧效率和利用率。

4.自动控制系统:LF炉配备了先进的自动控制系统,可以实时监测和调整炉内的温度、压力、氧含量和废气排放等参数。

控制系统可以根据需要自动调整加热功率、吹氩量和投料速度,以实现最佳的冶炼效果和产品质量。

自动控制系统还可以提高工作的稳定性和可靠性,减少工人的操作和人为失误。

5.可靠的冷却系统:LF炉配备了可靠的冷却系统,可以对炉体进行有效的冷却和保护。

冷却系统可以降低炉体的温度,提高设备的寿命和可靠性。

同时,冷却系统还可以提供稳定的工作环境和操作条件,确保工作人员的安全和生产的连续性。

6.环保节能:LF炉精炼工艺技术是一种环保节能的炼钢方法。

由于在真空环境下进行处理,可以有效地减少钢液中的气体和杂质含量,减少废气的排放和污染。

LF炉还可以降低能源的消耗和损耗,提高能源的利用率。

通过采用精炼工艺,还可以减少废钢和废材的产生和排放,实现资源的循环利用和可持续发展。

综上所述,LF炉精炼是一种重要的炼钢工艺技术,它具有真空处理、双钢水结构、多条投料系统、自动控制系统、可靠的冷却系统和环保节能等特点。

1Cover Report封面报道

浅析LF炉精炼渣冶金性能的研究现状张卫卫(唐山不锈钢有限责任公司,河北 唐山 063100)

摘 要:常见的精炼渣主要是通过CaO-CaF2基、CaO-Al2O3基、CaO-Al2O3-SiO2

基,重点是低碱度和高碱度的渣系。在合成渣电

弧加热的作用下,合成渣缓慢熔化成固态液态渣并与钢水有效混合,在反应过程中起到保温和炼钢的实际作用。反应过程中显示的功能分为以下几个方面:一是脱硫;二、脱氧;三、实现高精度反应环境;四、LF炉高还原渣吹氩搅拌。这样可有效提高与钢水的混合接触面积,从而充分发挥其还原性,在很大程度上提高脱硫、脱氧的效果。在吹氩搅拌操作过程中,钢水中的杂质会不断向上堆积,与残渣接触的部分会被缓慢吸附,有效实现钢水的净化。此外,在炼钢过程中,还需隔绝外界空气,有效防止钢液二次氧化,保护设备内衬环境,提高炼钢反应过程中的内部环境热效率。关键词:LF炉精炼;冶金;性能中图分类号:TF769 文献标识码:A 文章编号:11-5004(2021)22-0001-2

收稿日期:2021-11作者简介:张卫卫,男,生于1984年,汉族,陕西宝鸡人,本科,工程师,研究方向:炼钢工艺技术。

1 LF炉精炼原理及其冶金功能1.1 LF炉精炼原理LF炉在应用中具有良好的脱氧脱硫效果。LF炉采用扩散脱氧法,脱氧产物直接送入渣中,在氩气流量大、搅拌强度高、精炼渣环境减少的情况下,可进一步提高渣钢间的氧传递率,提高沉淀和脱氧能力。在高碱熔化池搅拌、精炼和还原环境中,冶炼钢具有良好的脱硫能力。LF炉的脱氧效果与脱硫效果密切相关,如果LF炉的脱氧效果较好,则LF炉中CAO的质量分数较高,FEO的质量分数会降低,从而为脱硫提供了条件[1]。LF炉除气除杂效果明显。氩气通过底部吹入的通气砖供给冶炼钢,使冶炼钢中出现小气泡。当气泡上升时,钢液中的气体会逐渐膨胀并排出钢液,气泡的漂浮运动对提高非金属夹杂物的漂浮运动速度有明显影响。1.2 LF炉精炼渣含量在LF炉精炼过程中,将按特殊比例配制的混合渣注入钢包,在电弧加热处理下熔化成液态渣,从而达到精炼钢水、保温的目的。精炼渣在钢铁精炼过程中的冶金作用主要是利用还原性高和碱强度高等特性进一步去除钢中的硫和氧;提高热效率,实现炉衬保护;吸收钢中所含的非金属夹杂物,使夹杂物变性,净化钢液。根据LF精炼渣的冶金功能,精炼渣的成分必须包括、脱硫剂、脱氧剂、熔剂、发泡剂等主要原料,这些在很大程度上决定了LF精炼渣的冶金性能。

lf炉原理

LF炉是一种用于钢铁冶炼的设备,它的全称是“转炉炉后精炼炉”,是在转炉炼钢的基础上发展起来的一种新型冶炼设备。

LF炉的主要作用是对钢水进行精炼,去除其中的杂质和气体,提高钢水的纯度和质量,从而生产出高质量的钢材。

LF炉的原理是利用电磁感应加热的方法对钢水进行加热和精炼。

LF炉内部有一个电磁感应线圈,当通电时会产生一个强磁场,这个磁场会穿过炉体和钢水,使钢水中的金属离子和电子受到电磁力的作用而产生运动,从而使钢水发生加热和搅拌的效果。

在LF炉的操作过程中,首先需要将钢水从转炉中倒入LF炉中,然后通过电磁感应线圈进行加热和搅拌,使钢水中的杂质和气体被去除。

具体来说,LF炉内部的电磁感应线圈会产生一个高频电磁场,这个电磁场会使钢水中的金属离子和电子发生运动,从而产生热量。

同时,LF炉内部还有一个氧气喷嘴,可以向钢水中喷入氧气,使钢水中的碳等杂质被氧化,从而被去除。

在LF炉的操作过程中,需要注意的是控制炉内的温度和氧气喷入量,以保证钢水的质量和纯度。

此外,还需要对LF炉进行维护和保养,以确保其正常运行和长期使用。

总之,LF炉是一种非常重要的钢铁冶炼设备,它的原理是利用电磁感应加热的方法对钢水进行加热和精炼,从而生产出高质量的钢材。

在使用LF炉的过程中,需要注意控制温度和氧气喷入量,以及对设备进行维护和保养。