各种表面处理简介

- 格式:doc

- 大小:29.50 KB

- 文档页数:3

ktl表面处理方法(一)KTL表面处理方法简介在制造过程中,为了提高零件的表面质量和耐腐蚀性,常常需要进行表面处理。

其中,KTL(Kathodische Tauchlackierung)表面处理方法广泛应用于各个领域,如汽车、机械制造、电子等。

本文将介绍KTL表面处理方法的各种技术。

防锈处理KTL表面处理的主要目的是防止零件生锈。

以下是几种常见的KTL 防锈处理方法:1.钝化处理:通过在零件表面形成一层致密的化学钝化膜,防止金属与氧气、水分发生反应。

常用的化学钝化方法有镀铬、镀锌等。

2.磷化处理:在钢铁表面形成一层磷酸盐覆盖层,起到防锈的作用。

主要分为热磷化和电化学磷化两种方法。

3.温钝化处理:通过在高温下进行特殊处理,使金属表面形成一层具有一定厚度和金属间隙的均匀膜层,提高零件的抗腐蚀性能。

涂装技术除了防锈处理,KTL表面处理还包括涂装技术,用于提高零件的装饰性和耐候性。

以下是几种常见的涂装技术:1.电泳涂装:将有机高分子溶解于水中形成涂料,通过直流电场使涂料在金属表面上均匀附着,形成一层厚薄均匀的膜层。

电泳涂装具有高效、节能、无污染等优点。

2.喷涂涂装:采用喷枪将涂料均匀喷洒在零件表面上,形成一层均匀的膜层。

喷涂涂装工艺简单,适用于小批量生产。

3.粉末涂装:将有机粉末喷射到零件表面,再通过烘烤使其熔化和流平,形成涂膜。

粉末涂装具有高效、高质量、环保等优点。

耐蚀性测试为了评估KTL表面处理的质量,常常需要进行耐蚀性测试。

以下是几种常见的耐蚀性测试方法:1.盐雾试验:将试样放置在盐雾环境中,评估其耐腐蚀性能。

盐雾试验广泛应用于汽车、航空等领域。

2.湿热试验:将试样放置在高温高湿环境中,模拟雨、露、潮湿等条件,评估其耐腐蚀性能。

3.寿命试验:通过长时间的模拟使用,评估KTL表面处理的耐腐蚀性能。

根据不同的应用领域,寿命试验可分为静态试验和动态试验等。

以上是几种常见的KTL表面处理方法及相关技术。

无论在哪个行业,KTL表面处理都是提高产品质量和耐腐蚀性的重要一环。

表面处理工艺:机壳漆 机壳漆金属感极好,耐醇性佳,可复涂PU或UV光油。

玩具油漆重金属含量符合国际安全标准。

包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。

表面处理工艺:变色龙 随不同角度而变化出不同颜色。

是一种多角度幻变特殊涂料,使你的商品价值提高,创造出无懈可击的超卓外观效果。

表面处理工艺:电镀银涂料 电镀银漆是一款无毒仿电镀效果油漆,适用ABS、PC、金属工件,具有极佳的仿电镀效果和优异的耐醇性。

表面处理工艺:橡胶漆 适用范围:ABS、PC、PS、PP、PA以及五金工件。

产品特点:本产品为单组份油漆,质感如同软性橡胶,富有弹性,手感柔和,具有防污、防溶剂等功能。

这种油漆干燥后可得涂丝印。

重金属含量符合国际安全标准。

包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。

表面处理工艺:导电漆 适用于各种 PS 及 ABS 塑料制品;导电导磁、对外界电磁波、磁力线都能起到屏蔽作用;在电气功能上达到以塑料代替金属的目的。

电阻值可根据客人要求调试。

重金属含量符合国际安全标准,包括CPSC 含铅量标准、美国测试标准ASTMF-963 、欧洲标准EN71 、EN1122。

表面处理工艺:UV 高性能UV固化光油表面处理工艺:珠光粉-ZG001 珠光颜料广泛应用于化妆品、塑料、印刷油墨及汽车涂料等行业。

珠光颜料的主要类型有:天然鱼鳞珠光颜料、氯氧化铋结晶珠光颜料、云母涂覆珠光颜料。

表面处理工艺:夜光漆 夜光粉是一种能在黑暗中发光的粉末添加剂;它可以与任何一种透明涂层或外涂层混和使用,效果更显著,晚上发光时间长达8小时!激光雕刻 用激光雕刻刀作雕刻,比用普通雕刻刀更方便,更迅速。

用普通雕刻刀在坚硬的材料上,比如在花冈岩、钢板上作雕刻,或者是在一些比较柔软的材料,比如皮革上作雕刻,就比较吃力,刻一幅图案要花比较长的时间。

如果使用激光雕刻则不同,因为它是利用高能量密度的激光对工件进行局部照射,使表层材料气化或发生颜色变化的化学反应,从而留下永久性标记的一种雕刻方法。

金属表面处理的种类及工艺1、表面处理工艺简介:利用现代物理、化学、金属学和热处理等学科的技术来改变零件表面的状况和性质,使之与心部材料作优化组合,以达到预定性能要求的工艺方法,称为表面处理工艺。

表面处理的作用:提高表面耐蚀性和耐磨性,减缓、消除和修复材料表面的变化及损伤;使普通材料获得具有特殊功能的表面;节约能源、降低成本、改善环境。

2、金属表面处理工艺分类:总共可以分为4大类:表面改性技术、表面合金化技术、表面转化膜技术和表面覆膜技术。

一、表面改性技术1、表面淬火表面淬火是指在不改变钢的化学成分及心部组织情况下,利用快速加热将表层奥氏体化后进行淬火以强化零件表面的热处理方法。

表面淬火的主要方法有火焰淬火和感应加热,常用的热源有氧乙炔或氧丙烷等火焰等。

2、激光表面强化激光表面强化是用聚焦的激光束射向工件表面,在极短时间内将工件表层极薄的材料加热到相变温度或熔点以上的温度,又在极短时间内冷却,使工件表面淬硬强化。

激光表面强化可以分为激光相变强化处理、激光表面合金化处理和激光熔覆处理等。

激光表面强化的热影响区小,变形小,操作方便,主要用于局部强化的零件,如冲裁模、曲轴、凸轮、凸轮轴、花键轴、精密仪器导轨、高速钢刀具、齿轮及内燃机缸套等。

3、喷丸喷丸强化是将大量高速运动的弹丸喷射到零件表面上,犹如无数个小锤锤击金属表面,使零件表层和次表层发生一定的塑性变形而实现强化的一种技术。

作用:提高零件机械强度以及耐磨性、抗疲劳和耐蚀性等;用于表面消光、去氧化皮;消除铸、锻、焊件的残余应力等。

4、滚压滚压是在常温下用硬质滚柱或滚轮施压于旋转的工件表面,并沿母线方向移动,使工件表面塑性变形、硬化,以获得准确、光洁和强化的表面或者特定花纹的表面处理工艺。

应用:圆柱面、锥面、平面等形状比较简单的零件。

5、拉丝拉丝是指在外力作用下使金属强行通过模具,金属横截面积被压缩,并获得所要求的横截面积形状和尺寸的表面处理方法称为金属拉丝工艺。

表面处理工艺表面处理技术介绍一、什么叫做表面处理表面处理:以最经济和最有效的方法改变产品表面及近表面区的形态、化学成分和组织结构,有效地改善和提高产品的装饰性能、耐腐蚀性能和耐磨性能,延长产品的使用寿命。

常见的表面处理:电镀,化学镀,转化膜技术,物理气相沉积,化学气相沉积,热喷涂,热浸镀,喷砂,化学转化,阳极氧化,涂装等;表面处理技术还能赋予材料表面各种光、电、磁、热、声、化学以及功能转换等特性。

1.各种光的表面技术:镜子;防反光;2.各种电的表面技术:绝缘的镀银,金,铜;导电的用塑料保护3.各种磁的表面技术:隐身技术(重点)4.热的表面技术:红外,吸收红外,防热;5.声的表面技术:防声纳6.化学:钢材镀锌表面处理的种类表面处理根据产品的使用要求可以分为:防护型表面处理,如电镀、氧化(化学氧化、电化学氧化)、装饰型表面处理(如涂装、、功能型表面处理,总的来说,没有明显的划分界限,其主要目的是延长产品的使用寿命,最大程度的节省和利用资源。

二、钣金加工中为什么要进行表面处理?1.钣金加工所用的材料多为冷轧板、热轧板、电解板、白口铁、不锈钢、铝合金板及型材、铜材等,这些材料暴露在大气中,与空气中的水分和氧充分接触后,会发生电化学反应,从而造成材料表面腐蚀,同时物理及化学性质不同的材料间相互接触也会由于彼此间的电位差而形成原电池,从而造成接触腐蚀。

为避免钣金加工中材料在各加工工序间及成品在存放及使用中发生腐蚀,生产中通过对材料进行表面处理方式来控制腐蚀的产生或延缓腐蚀的产生,从而减少由于腐蚀的产生而造成产品返修或报废,尽可能地节约资源及生产成本。

2.各种材料经过钣金加工转化为商品时,为了满足顾客的需求及商品给予人视觉上的美感,就对产品外观作各种表面处理,如电镀、氧化着三、在钣金加工业中铝合金材料通常需进行哪些表面处理?在钣金加工业中,铝合金材料通常需进行以下表面处理:无色化学氧化、黑色化学氧化、金黄色化学氧化、拉丝无色化学氧化、喷砂无色化学氧化、光亮无色化学氧化、喷砂光亮阳极氧化、化学氧化着色、化学氧化后涂装(喷漆、喷粉),其中氧化层有导电与绝缘两种;硬质、耐磨等;前处理四、磷化工艺A、磷化工艺流程:预脱脂----脱脂----流动水洗----流动水洗----表调----磷化----流动水洗----流动水洗----纯水洗----烘干B、前处理生产线喷淋线、浸泡线装生产前为何要进行磷化处理?1、磷化是通过化学的方法使铁基材或锌基材与磷酸盐发生反应而生成一层致密的化学转化膜的过程。

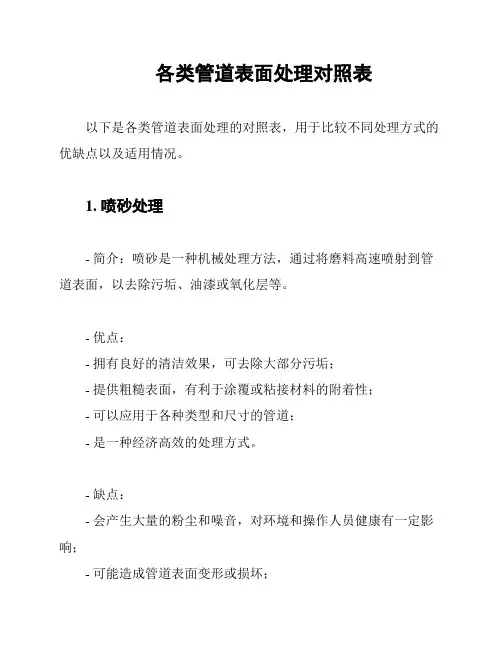

各类管道表面处理对照表以下是各类管道表面处理的对照表,用于比较不同处理方式的优缺点以及适用情况。

1. 喷砂处理- 简介:喷砂是一种机械处理方法,通过将磨料高速喷射到管道表面,以去除污垢、油漆或氧化层等。

- 优点:- 拥有良好的清洁效果,可去除大部分污垢;- 提供粗糙表面,有利于涂覆或粘接材料的附着性;- 可以应用于各种类型和尺寸的管道;- 是一种经济高效的处理方式。

- 缺点:- 会产生大量的粉尘和噪音,对环境和操作人员健康有一定影响;- 可能造成管道表面变形或损坏;- 需要使用专业的喷砂设备和材料。

- 适用情况:- 需要彻底清洁管道表面的情况;- 需要提供粗糙表面以增加涂覆或粘接材料的附着性的情况;- 对处理时间和成本有一定要求的情况。

2. 酸洗处理- 简介:酸洗是一种化学处理方法,通过使用酸性溶液来去除管道表面的氧化层和其他污垢。

- 优点:- 能够去除管道表面的铁锈、氧化层等;- 清洗效果好,可以获得光洁度较高的表面;- 适用于各种材料的管道。

- 缺点:- 酸洗液对操作人员有一定的腐蚀性,对环境有污染风险;- 需要专业的设备和技术来执行酸洗过程;- 一般需要中性化处理,以防止酸残留。

- 适用情况:- 需要去除管道表面的铁锈、氧化层等的情况;- 需要获得光洁度较高的管道表面的情况;- 对酸洗过程的专业要求较高的情况。

3. 涂层处理- 简介:涂层处理是在管道表面涂覆一层保护性涂层,用于防腐、防护和美化。

- 优点:- 可以提供持久的防腐和防护效果;- 可以根据不同需求选择不同类型的涂层材料;- 可以美化管道表面,提高外观质量。

- 缺点:- 涂层施工复杂,需要专业的设备和技术;- 涂层材料成本较高;- 涂层可能会受到损坏或老化,需要定期维护。

- 适用情况:- 需要对管道进行防腐、防护和美化的情况;- 对涂层材料和施工要求较高的情况;- 需要长期保护和维护管道表面的情况。

以上是各类管道表面处理的对照表,根据不同的需求和情况选择适合的处理方式能够提高管道的耐用性和外观质量。

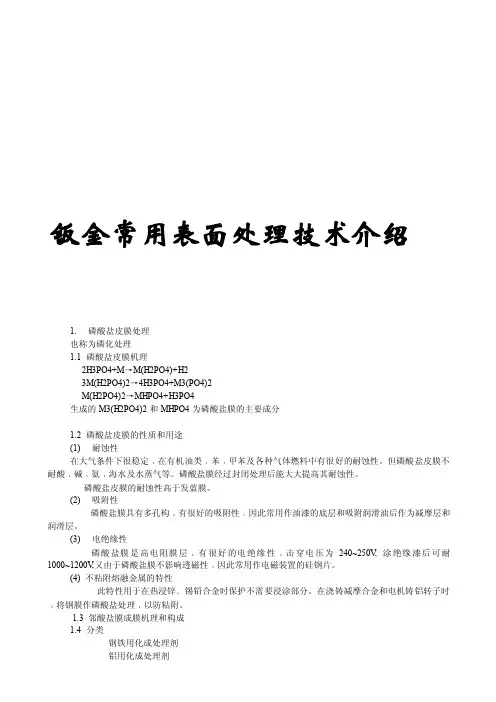

钣金常用表面处理技术介绍1. 磷酸盐皮膜处理也称为磷化处理1.1 磷酸盐皮膜机理2H3PO4+M→M(H2PO4)+H23M(H2PO4)2→4H3PO4+M3(PO4)2M(H2PO4)2→MHPO4+H3PO4生成的M3(H2PO4)2和MHPO4为磷酸盐膜的主要成分1.2 磷酸盐皮膜的性质和用途(1) 耐蚀性在大气条件下很稳定﹐在有机油类﹐苯﹐甲苯及各种气体燃料中有很好的耐蚀性。

但磷酸盐皮膜不耐酸﹐碱﹐氨﹐海水及水蒸气等。

磷酸盐膜经过封闭处理后能大大提高其耐蚀性。

磷酸盐皮膜的耐蚀性高于发蓝膜。

(2) 吸附性磷酸盐膜具有多孔构﹐有很好的吸附性﹐因此常用作油漆的底层和吸附润滑油后作为减摩层和润滑层。

(3) 电绝缘性磷酸盐膜是高电阻膜层﹐有很好的电绝缘性﹐击穿电压为240~250V, 涂绝缘漆后可耐1000~1200V,又由于磷酸盐膜不影响透磁性﹐因此常用作电磁装置的硅钢片。

(4) 不粘附熔融金属的特性此特性用于在热浸锌﹑锡铅合金时保护不需要浸涂部分。

在浇铸减摩合金和电机铸铝转子时﹐将钢膜作磷酸盐处理﹐以防粘附。

1.3 邻酸盐膜成膜机理和构成1.4 分类钢铁用化成处理剂铝用化成处理剂锌用化成处理剂不锈钢用化成处理剂铜用化成处理剂镁用化成处理剂其它化成处理剂涂装打底用的化成处理剂塑性加工用化成处理剂防锈用化成处理剂耐磨用化成处理剂绝缘用化成处理剂塑料迭片用化成处理剂涂装打底用皮膜特点﹕致密﹐均匀﹐薄得适当结晶粗大会吸入涂料而减少光泽﹔不均匀会降低涂装后的耐蚀性﹔由于磷酸盐膜很硬很脆﹐皮膜过厚的话﹐涂装后遭到弯曲或冲击等外力时﹐即使别无缺陷﹐也可能脱落。

防锈用皮膜特点﹕致密﹐均匀﹐厚度越厚越好﹐孔隙率越低越好。

表 1.1 美军规格MIL-C-16173C要求的磷酸盐皮膜的防锈性1.5 磷酸盐皮膜构成﹕1.6 磷酸盐化成工艺过程及监控脱脂→水洗→(除锈)→表面调整→化成→水洗→封闭处理或烤漆化成工序的监控参数﹕游离酸度﹐全酸度﹐杂质含量。

抛丸抛丸(pāo wán) 英文名:shot blast抛丸是一种机械方面的表面处理工艺的名称,类似的工艺还有喷砂和喷丸。

抛丸的原理是用电动机带动叶轮体旋转(直接带动或用V型皮带传动),靠离心力的作用,将直径约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸等不同类型)抛向工件的表面,使工件的表面达到一定的粗造度,使工件变得美观,或者改变工件的焊接拉应力为压应力,提高工件的使用寿命。

通过提高工件表面的粗糙度,也提高了工件后续喷漆的漆膜附着力。

抛丸这种工艺几乎用于机械的大多数领域,如修造船、汽车零部件、飞机部件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管道内外壁防腐甚至道路表面等等行业。

原理抛丸的原理抛丸是靠叶轮高速旋转,将在叶轮中心的磨料,经过调流块(Regulator)及叶轮推动器(Impeller)预加速,送入叶片区再将磨料高速抛出,速度可超过100m/s,由于抛丸覆盖范围较大,所以不需利用气压,能源效益远高于喷枪。

叶轮是抛丸机的心脏,由电动马达直接或间接驱动,每家叶轮生产商均有独特的设计,主要分为单碟和双碟叶轮。

每片叶轮可装上4至8块叶片。

单碟叶轮较轻及设计成弧形叶片;双碟式叶轮较重,但较易装卸叶片及准确控制抛出磨料。

叶片的形状有直身或弧形设计,直身叶片设计简单,可独立装卸,虽然这种叶片设计可清理的范围(见下文)较小和抛出速度较低,但由于成本低,因此较为普遍。

弧形叶片较难装卸和成本较高,但可清理的范围较大及抛出速度较高。

另外,叶轮在抛丸室的摆放位置亦很重要,如覆盖范围、与工件距离、工件移动范围、受磨料二次反弹或其它叶轮的相互覆盖范围、保养更换的方便性等。

经验显示倾斜的叶轮对工件覆盖较好,而数个小功率叶轮较一个大功率叶轮在运作时会较灵活和效果更佳。

抛丸工艺损耗性很高,其中包括叶轮和内衬钢板等会较易磨损,因此它们的寿命对生产工序很重要。

高铬铸钢叶轮如使用48HRC硬度的钢砂,寿命约为800小时,钢丸则为1500小时。

表面处理简介总则表面处理:它是通过机械和化学的方法处理后,能在产品的表面上形成一层保护机体的保护层.在自然界中能达到稳定状态,增加机体的抗蚀性和增加产品的美观,从而提升产品的价值.表面处理种类的选择首先要从使用环境,使用寿命,人为欣赏的角度出发,当然经济价值也是考虑的核心所在.表面处理的流程包括前处理,成膜,膜后处理.包装,入库.出货等工序,其中前处理包括机械处理,化学处理。

.机械处理包括喷吵,抛丸,打磨,抛光,打蜡等工序.机械处理目的使产品表面剔除凹凸不平,补救表面其它外观不良现象. 化学处理使产品表面的油污锈迹去除,并且形成一层能使成膜物质更好的结合或和化成活性金属机体,确保镀层有一个稳定状态,增加保护层的结合力,从而达到保护机体的作用。

第一章,铝材表面处理一,铝材常见的化学处理有铬化,喷漆,电镀,化学镀,阳极氧化,电泳等工艺。

.其中机械处理有拉丝,抛光,喷吵,打磨,等工艺:第一节铬化铬化会便产品表面形成一层化学转化膜,膜层厚度在0.5-4um,这层转化膜吸附性好,主要作为涂装底层。

外观有金黄色,铝本色,绿色等。

这种转化膜导电性能好,是电子产品的最好选项,如手机电池内导电条,磁电设备等.该膜层适合所有铝及铝合金产品.但该转化膜质软,不耐磨,因此不利于做产品外部件利用。

铬化工艺流程:脱脂铝酸脱铬化包装入库铬化适合于铝及铝合金,镁及镁合金产品。

品质要求:1)颜色均匀,膜层细致,不可有碰伤,刮伤,用手触摸,不能有粗糙,掉灰等现象。

2)膜层厚度0.3-4um。

第二节,阳极氧化阳极氧化:可以使产品表面形成一层均匀,致密的氧化层,(Al2O3。

6H2O俗名钢玉)这种膜能使产品的表面硬度达到(200-300HV),如果特种产品可以做硬质阳极氧化,产品表面硬度可达400-1200HV,因而硬质阳极氧化是油缸,传动,不可缺的表面处理工艺.,另外这种产品耐磨性非常好,可做航空,航天相关产品的必用工艺.阳极氧化和硬质阳极氧化不同之处:阳极氧化可以着色,装饰性比硬质氧化要好的多.施工要点:阳极氧化对材质要求很严格,不同的材质表面有不同的装饰效果,常用的材质有6061,6063,7075,2024等,其中,2024相对效果要差一些,由于材质中CU的含量不同,因此7075硬质氧化呈黄色,6061,6063呈褐色,但普通阳极氧化6061,6063,7075没多大的差别,但2024就容易出现很多金斑..一,常见工艺常见的阳极氧化工艺有拉丝雾面本色,拉丝亮面本色,拉丝亮面染色,雾面拉丝染色(可染成任何色系).抛光亮面本色,抛光雾面本色,抛光亮面染色,抛光雾面染色.喷吵亮面本色,喷吵雾面本色,喷沙染色.以上镀种均可用在灯饰器材上。

第一部分:BRUSH 流程一、 流程简述:二、流程说明1、 磨光:是用砂带对铝件表面进行加工的过程,磨光可以去除铝件表面的毛刺、氧化皮、锈蚀、砂眼、划伤等表面缺陷,提高零件表面的平整度。

除表面状态较好或要求不高的铝件可以一次磨光外,一般要采用磨料颗粒逐渐减小的几次磨光,磨光的质量由磨料的种类和粗度、磨光轮(或砂带)的刚性及磨光速度决定。

磨光轮上加拋光膏的磨光铝件表面的粗糙度会更小。

1.1 铝合金的磨光速度一般为10~15m/s 。

1.2 砂带为软布,所需粗度有80#、120#、180#、240#、400#。

1.3 磨光时选择磨料粗度顺序要注意到,不要出现空缺,即前一道研磨的沟痕(砂带痕)和纹路在后一道研磨时要修平和细化,正确的为后一道Brush(拉丝)所作的研磨过程不是很简单的,应进行系统的试验,良好的磨光等于拉丝的一半。

现有的拉丝磨光一般为180#→240#或80#→120#→180A#→240#。

1.4磨光的接触轮应选用充气轮或泡沫塑料轮,在接触轮压力相同情况下,与工件的接触面积软轮比硬轮大,单位面积受力就小,加工后的表面粗糙度就小。

2、Brush(刷光):所谓的Brush是制品经过磨光加工后用尼龙轮或尼龙片研磨使制品表面有留下微细的痕迹。

因为尼龙轮或尼龙片是由高韧度纤维、精选矿砂和特殊的接着剂所构成的,尼龙轮(片)是有弹性的三元次构造,不会改变被研磨物的厚度和外径,使用时无需加腊,工作过程中散热快,不会烧伤工件。

由于纤维上的矿砂分布均匀,当表面一层耗损后,新的研磨绒又能立即发挥效果,因此加工结果均匀、光滑。

同时研磨绒产品柔软度佳,具有很好的可塑性,适合形状各异的被研磨体,研磨绒损耗后,新绒面自然形成,污垢不会堵塞细缝,能使研磨面常保如新。

研磨绒可在制品表面留下超细痕迹,增加表面真实面积,有利于喷漆或烤漆等效果。

2.1常用的Brush研磨绒:2.1.1研磨绒片(PAD):此绒片即轻巧的块状菜瓜布,主要用于手工作业上,只适合于表面处理加工,不会切削材料本身,研磨结果均匀、平滑、柔软佳,适合各种形状的被研磨物,常被用在手表/皮带扣等金属砂纹或发线处理,广泛被用的有3M的7447暗红、7440金黄色、7445白色、7448灰色、8698绿色。

常用表面防护处理简介一、表面防护的意义近年来,金属表面处理技术获得了迅速发展,已广泛应用于众多领域。

随着金属加工业、铁路制造业、汽车行业的飞速发展,对生产各种金属制品及铁路、汽车零部件产品的质量有了更高要求,通过长期的实践证明,一些简单、简易的处理方式,已经不能满足使用环境的基本要求。

只有采用标准的处理生产工艺,才能使生产的产品满足质量要求。

因此,选用低成本、低能耗、高品质的金属处理工艺,是企业保证防护质量和产品质量稳定与否的重要因素。

二、常用表面防护处理方法介绍及各自特点2.1电镀镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

依各种电镀需求还有不同的作用。

举例如下:1.镀铜:打底用,增进电镀层附着能力,及抗蚀能力。

2.镀镍:打底用或做外观,增进抗蚀能力及耐磨能力,(其中化学镍为现代工艺中耐磨能力超过镀铬)。

3.镀金:改善导电接触阻抗,增进信号传输。

4.镀钯镍:改善导电接触阻抗,增进信号传输,耐磨性高于金。

5.镀锡铅:增进焊接能力,快被其他替物取代(因含铅现大部分改为镀亮锡及雾锡)。

2.1.1镀铬铬是一种微带天蓝色的银白色金属。

它有很强的钝化性能,大气中很快钝化,显示出具有贵金属的性质,所以铁零件镀铬层是阴极镀层。

铬层在大气中很稳定,能长期保持其光泽,在碱、硝酸、硫化物、碳酸盐以及有机酸等腐蚀介质中非常稳定,但可溶于盐酸等氢卤酸和热的浓硫酸中。

铬层硬度高,耐磨性好,反光能力强,有较好的耐热性。

在500OC 以下光泽和硬度均无明显变化;温度大于500OC开始氧化变色;大于700OC才开始变软。

几种常见金属表面处理工艺文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]金属表面处理种类简介电镀金属或其他不溶性材料做,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

电泳电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。

电泳表面处理工艺的特点:电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。

电泳工艺优于其他涂装工艺。

镀锌镀锌是指在、或者其它材料的镀一层锌以起美观、等作用的表面处理技术。

现在主要采用的方法是热镀锌。

电镀与电泳的区别电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

电泳:溶液中带电粒子(离子)在电场中移动的现象。

溶液中带电粒子()在中移动的现象。

利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。

电泳又名——电着 (着),泳漆,电沉积。

发黑钢制件的表面发黑处理,也有被称之为发蓝的。

其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺对于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。

在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。

在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。

达克罗黑色表面处理简介达克罗黑色表面处理是一种常用的工业表面处理方法,它通过在金属表面形成一层坚硬的氧化层来提高材料的耐腐蚀性和耐磨性。

达克罗黑色表面处理广泛应用于机械设备、汽车部件、五金制品等领域。

工艺过程1.清洗:在进行达克罗黑色表面处理之前,首先需要对待处理的金属零件进行彻底的清洗。

清洗的目的是去除零件表面的油污、灰尘和其他杂质,以确保达克罗黑色处理剂能够充分接触到金属表面。

2.酸洗:清洗后的金属零件需要进行酸洗处理。

酸洗能够去除金属表面的氧化物和其他不良物质,使金属表面更加洁净。

常用的酸洗溶液包括盐酸、硫酸等。

3.镀锌:在完成酸洗处理后,需要对金属零件进行镀锌处理。

镀锌能够形成一层锌的保护层,提高金属零件的耐腐蚀性。

镀锌可以采用热浸镀、冷镀或电镀等方法进行。

4.毛细管钝化:镀锌后的金属零件需要进行毛细管钝化。

毛细管钝化是指在金属表面形成一层致密的钝化膜,以提高金属表面的耐腐蚀性和润滑性。

常用的钝化剂包括酒石酸、铬酸以及含硅化合物等。

5.正几阶段:完成毛细管钝化后,需要对金属零件进行正几阶段处理。

正几阶段是指使用钠硝酸和聚合美耐乐粉末对金属表面进行凝胶处理,形成均匀的柔软层,以提高金属表面的润滑性和耐磨性。

6.漆黑:最后一步是进行漆黑处理。

在漆黑处理中,金属零件将浸泡在含有漆黑剂的溶液中,经过适当的时间,金属表面会形成一层坚硬、光滑的黑色氧化层。

漆黑处理不仅能提高金属表面的耐磨性,还能改善产品的外观。

优点达克罗黑色表面处理具有以下优点: - 提高金属零件的耐腐蚀性和耐磨性 - 形成坚硬、光滑的黑色氧化层,美观大方 - 处理后的金属零件具有较好的润滑性 - 工艺流程简单,易于实施应用领域达克罗黑色表面处理广泛应用于以下领域: - 机械设备:如机床零件、轴承等 - 汽车部件:如发动机部件、悬挂系统等- 五金制品:如门锁、合页等注意事项在进行达克罗黑色表面处理时,需要注意以下事项: - 操作人员应佩戴防护手套、防护眼镜等个人防护用具,以避免化学物品对皮肤和眼睛的损伤。

各種表面處理簡介

1.Entek(有機保焊處理)—指裸銅板之OSP處理

原為美商公司Enthone所開發的護銅皮膜技術,商名簡稱為Entek。

係利用Banzotriazo(BTA)有機化學品的槽液,對裸銅面(焊墊)進行一種透明膜之護銅處理,而達到護銅和可焊(易溶於微酸液中)的雙重目的。

早期曾在IBM之PCB流程中充作暫時性的護銅劑,品名稱為CU-56,其改良後的現役商品稱為”Entek Plus CU-106A”,可代替噴錫做為細線薄板的可焊處理層,對降低成本有很大好處。

但此種106A常會在金手指表面上形成薄膜,有礙接觸導電的品質。

新型改良品106X已無此種缺點。

2.Electroless Nickel/ Immersion Gold (EN/IG)化鎳浸金

許多面積較小或不適於噴錫的板類,經常在裸銅焊墊或焊環上,加做化學鎳與浸鍍金的皮膜,可達到焊接零件的目的外,尚可執行”接觸”導通(Contact),散熱與打線的其他功能,是近年來筆記型電腦板類與手機板類的主要表面處理皮膜。

不過因其焊點強度與可靠度時常出問題,目前手機板許多焊點已改成了OSP有機保焊劑處理,而只在按鍵或圍牆基地上改採用選擇性的EN/IG了。

至於”浸鎳金”的生長,則是一種無須還原劑的典型”置換”(Replacement)反應,也就是說當”化學鎳表面”進入浸金槽液中時,在鎳層被溶解拋出兩個電子的同時,其”金層”也隨即自鎳表面取得電子而沉積在鎳金屬上。

一旦鎳表面全被金層所蓋滿後,金層的沉積反應逐漸停止,很難增加到相當的厚度,至於另一系列”厚化金”,則還須強力的還原劑方可使金層逐漸加厚。

一般而言,化鎳層厚度幾乎可以無限增長,實用規格以150~200u”為宜,而浸鍍金層的厚度則以2~3u”而已,厚化金有時可達20~30u”,當然價格也就另當別論了。

3. Hot Air Solder Leveling (HASL)噴錫

是將印過綠漆半成品的板子浸在溶錫液體中,使其孔壁及裸銅焊墊上沾滿銲錫,接著立即自錫池中提出,再以高壓的熱風自兩側用力將孔中的填錫吹出,但仍使孔壁及板面都能沾上一層有助於焊接的銲錫層,此種製程稱為”噴

錫”,大陸業界則直譯為”熱風整平”。

由於傳統式垂直噴錫常會造成每個直立孔環焊墊下緣存有”錫垂”(Solder Sag)現象,非常不利於表面粘裝的平穩性,甚至會引發無腳的電阻器或電容器,在兩端焊點力量的不平衡下,造成焊接時瞬間一端浮離甚至豎立的墓碑效應(Tombstoning),增加焊後修理的煩惱,新式的”水平噴錫”法,其錫面則甚為平坦,已可避免此種現象。

4. Immersion Silver浸鍍銀

由於無鉛(Lead Free)焊接的環保壓力,致使2004年之後的電子工業中將不允許再有毒的鉛存在,故噴錫勢必遭到淘汰。

也由於無鉛焊料操作溫度上升30~40℃而達290~300℃之際,致使OSP(如商業製程的Entek)也無法再使用。

而現行的化鎳浸金不但價格較貴,且焊點強度也較不易維持,是故又有浸鍍銀與浸鍍錫的興起。

銀本身具有強的遷徙性(Migration),故導體鍍銀層之間常會出現漏電的問題,且焊接過程中銀會迅速溶進焊點的錫份中(Silver Leaching),造成焊點之強度減弱,更加上銀層極易被氧化及硫化的重大缺點,故一向不為電子工業所願用。

不過現行的”浸鍍銀”卻不是單純的金屬銀,而是與有機物共鍍所組成的”有機銀”,且可焊厚度極薄(4u”以下),焊接之瞬間此等些微之銀層將迅速的融入錫中,實際之焊點卻仍是焊在銅面上,故對焊點強度影響不多,現已有客戶指定使用。

此種酸性浸鍍銀槽液是以硝酸銀為主,是一種典型的置換反應,50℃處理60秒左右的皮膜即可通過各種焊錫性的考驗。

本法是98年以後才出現的可焊處理新製程,以便能順利接手因”無鉛”立法規定而將被捨棄的噴錫製程。

本法較化鎳浸金處理之成本為低,也較Entek的可焊壽命長。

但因槽液是由硝酸銀所配製,故對清洗水中的些微氯離子非常敏感,會產生氯化銀的白色沉澱。

且完工板還需用到無硫紙(Sulfur Free Paper)做為包裝,成本也不低。

5. Immersion Tin浸鍍錫

與前述之浸鍍銀一樣,都是為了因應”無鉛”之環保政策,所開發出來的可焊取代製程。

其實”浸鍍錫”非新創,早在20年前PCB業就曾用過,只是那時是臨時用以挽救焊錫性不好的金屬表面而作,配方並不穩定,處理後的焊錫性也無法維持很久,兩三天就不能焊了,故並未引起業界的注意,但97年之後的新一代浸渡錫的品質就好的很多了。

由於銅的電動電位(Electromotive potential)為+0.344,而銀為+0.80,故”浸銀”槽液中,銅較活潑,銀較遲鈍,故銅會溶解而將電子交給銀去沉積,使得銅面上浸鍍銀的皮膜可以自然發生,其賈凡尼式置換反應會很順利的進行。

然而錫的電動電位卻只有-0.136,故在浸錫槽液中,較遲鈍的銅將不可能溶解,而較活潑的錫也不可能沉積,於是此種置換反應就無法發生了。

不過若在對銅面作”浸渡錫”的藥水中加入”硫尿”(Thiourea)後,銅反而變得更活潑而得以溶解,在丟掉電子給錫離子後,錫即可在銅面上沉積了。

新一代的浸鍍錫製程,其槽液管理與皮膜品質遠比早先簡單的浸錫改善很多,不但結晶細緻,耐濕耐溫性良好,儲齡增加,且不良生長錫鬚(Wiskering)的趨勢也減緩很多,焊性變好,焊點強度也進步。