乳制品的生产工艺

- 格式:doc

- 大小:10.91 KB

- 文档页数:2

乳制品生产工艺与配方乳制品是一种以牛奶、羊奶、马奶等为原料,经过一系列的加热、杀菌、发酵等工艺加工而成的食品。

乳制品的生产工艺与配方对其品质和口感有着重要影响。

下面将为大家介绍乳制品的生产工艺和配方。

乳制品的生产工艺主要包括原料处理、加热杀菌、发酵、搅拌、灌装等几个步骤。

首先是原料处理,乳制品的主要原料是牛奶,需要经过去异物、过滤、预热等处理。

这样可以确保乳制品的安全性和洁净度。

接下来是加热杀菌,对原料进行高温处理,一方面可以杀灭乳制品中的有害微生物,另一方面可以改善乳制品的口感和延长保质期。

然后是发酵,乳制品中的一些产品需要进行发酵,这是通过添加乳酸菌等发酵剂,利用菌群的代谢产物来改变乳制品的味道和质地。

搅拌是将乳制品中的脂肪均匀分散,增加乳制品的稳定性和质地。

搅拌还可以改善乳制品的乳脂球分布,使其更细腻。

最后是灌装,将加工好的乳制品装入包装容器中,这需要保证装填的容器是干净的,并且能够有效地密封,避免乳制品受到外界污染。

在乳制品的配方上,根据不同的乳制品种类和口味要求,配方也有所不同。

一般来说,乳制品的配方包括以下几个要素:1. 牛奶及其制品:牛奶是乳制品的主要原料,种类有全脂牛奶、脱脂牛奶、酸奶等,可以根据需要选取。

2. 糖类:糖是提供乳制品的甜味的主要成分,可以选择白砂糖、果糖等。

糖的添加量可以根据产品的甜度要求来决定。

3. 调味料:根据不同的乳制品种类和口味要求,可以添加一些调味料,如香草精、巧克力粉、水果酱等,以增加乳制品的口感和风味。

4. 发酵剂:对于需要发酵的乳制品,比如酸奶和酸奶饮料,需要添加一些乳酸菌或乳酸菌发酵剂。

以上是乳制品的生产工艺和配方的基本介绍。

在实际生产中,对于不同类型的乳制品,还要根据具体的要求和工艺流程进行相应的调整和改进,以达到更好的品质和口感。

乳制品的生产工艺乳制品是指以动物乳汁为原料进行加工制作的食品,主要包括牛奶、奶粉、奶酪、酸奶、黄油等产品。

乳制品的生产工艺一般包括原料接收、预处理、杀菌、分离、调整、成型、包装等环节。

首先,原料接收是指将新鲜的乳汁从牧场或农户中收集到乳品加工厂。

在此过程中,需要进行样品检验和原料质量评估,确保原料的安全和质量。

接下来是预处理阶段。

新鲜乳汁中可能含有杂质、微生物和有害物质,因此需要通过过滤、澄清和预热等工艺步骤进行处理。

过滤和澄清可以去除悬浮物和固体颗粒,预热可以杀灭部分细菌、酵母和酶。

然后是杀菌过程。

为了确保乳制品的安全性和延长保质期,需要在乳汁中加入热或冷处理,进行杀菌。

常用的杀菌方法包括高温短时间灭菌和超高温法,这些方法可以有效杀灭细菌、病毒和酵母。

随后是分离。

通过离心或过滤等工艺,将乳汁中的脂肪和乳清分离开来。

分离后的乳清可以单独加工制作乳清蛋白、乳清酸奶等产品,而脂肪则可以用于制作黄油、酸奶、奶酪等。

接下来是调整环节。

根据不同产品的要求,需要对乳汁的脂肪含量、糖分含量、乳固体含量等进行调整。

这可以通过加入乳脂、糖或浓缩乳等方法进行调整。

然后是成型。

将调整后的乳汁进行冷却、搅拌、发酵、定型等工艺步骤,制作成不同形状和口感的乳制品。

比如将发酵后的乳汁制作成酸奶,将定型后的乳汁制作成奶酪。

最后是包装。

根据不同乳制品的特点和需求,选择适合的包装材料和方式进行包装。

常见的包装材料有纸盒、塑料瓶、铁罐等。

包装过程中还需要进行物料入库、封装、贴标签等环节。

总之,乳制品的生产工艺包括原料接收、预处理、杀菌、分离、调整、成型和包装等环节。

通过这些工艺步骤,可以保证乳制品的安全性和质量,满足消费者的需求。

乳制品生产工艺流程图 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺乳制品生产工艺是指将乳源经过一系列熟化、杀菌、乳化、分离等工艺步骤处理,最终制成乳制品的过程。

首先,乳制品生产的第一步是收购乳源。

乳源可以是生鲜牛乳、羊乳或者奶粉等。

一般情况下,乳制品企业都会选择高质量的乳源,以确保乳制品的品质。

接下来是熟化。

熟化是指将乳源中的乳糖转化成乳酸的过程。

熟化的目的是提高乳制品的品质和口感,并延长其保质期。

通常,乳源会在一定的温度下进行发酵,促进乳糖转化成乳酸。

熟化后的乳源要进行杀菌处理。

杀菌是为了消除乳源中的有害菌群,防止乳制品在贮存和消费过程中引发食源性疾病。

杀菌方法主要包括高温短时间杀菌、超高温杀菌和臭氧杀菌等。

乳源经过杀菌后,需要进行乳化处理。

乳化是指将脂肪球等不均匀分布的成分均匀分散在乳体中的过程,使乳制品更加稳定和均匀。

乳化一般采用乳化剂来帮助乳源均匀分散。

最后,乳源需要进行分离处理。

分离是指将乳源中的固体和液体部分分开的过程,以得到不同的乳制品。

如牛乳可以通过离心机将脂肪与乳清分开,制得鲜奶和奶油。

在乳制品生产过程中,还需要进行调味和添加剂处理。

调味是为了使乳制品更具口感和风味,一般会添加糖、蜂蜜、巧克力等。

添加剂是为了改善乳制品的质地、稳定性和保质期,如增稠剂、防腐剂等。

最后的一个重要步骤是包装和灭菌。

包装是为了保护乳制品免受外界环境的影响,延长其保质期。

灭菌是为了彻底杀灭已包装乳制品中可能残留的有害菌群,确保乳制品的安全性。

以上就是乳制品生产工艺的主要步骤。

通过这些工艺处理,乳源可以被加工成各种不同的乳制品,如牛奶、酸奶、奶酪等,满足人们的不同需求。

乳制品生产工艺的严谨和科学性对于保证乳制品的质量和安全性至关重要。

乳制品生产工艺流程图集团档案编码:[YTTR-YTPT28-YTNTL98-UYTYNN08]

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII一、工艺流程原奶检验→计量→收奶→过滤→缓存→分离→冷却→贮存→预热→闪蒸→预杀菌→冷却→贮存→配料→贮存→预热→脱气→均质→超高温杀菌→冷却→灌装→装箱→保温实验→出厂二、工艺说明1、原奶检验:主要针对酸度、脂肪、全乳固体、掺假(碱、双氧水、盐、硝盐、Na2S2O3等)、酒精实验、煮沸实验、蛋白质等几项指标进行检测。

2、计量:主要设备为电子汽车衡。

3、收奶:收奶温度不超过8℃。

4、过滤:利用过滤器进行过滤。

5、缓冲:利用缓冲罐进行缓冲延长分离机工作时间。

6、分离:利用离心力出去牛乳中的机械杂质7、冷却:开启供奶泵,当冷板内有奶后,打开冰水阀门(防止漏冰水)。

经过板换将收来的新鲜牛乳降温到5℃以下。

8、贮存:牛奶在奶仓中暂存,奶仓每半小时开搅拌5分钟,牛奶应在12小时内应尽早用于生产。

如存储时间超过12小时,生产每2小时取样送化验室检测一次,检验项目主要为酒精实验及酸度。

8、预热:预热温度约为50℃-60℃。

9、闪蒸:按照产品指标要求进行调节控制避免产品指标随意波动。

10、预杀菌:将牛奶在85℃/15S的条件下进行杀菌。

11、冷却:将预杀菌后的牛奶通过换热器冷却至5℃以下。

12、贮存:如果不直接生产,可以贮存在3个30T奶仓中,要做到冷板打循环,奶温保持在8℃以下。

尽快用于生产,时间不超过12小时。

13、配料:(1)将约配料量2吨牛奶加热至58℃,缓慢加入小料充分搅拌,至完全溶解。

(2)均质:对上述混合均匀的物料进行均质,要求均质压力为180bar(先调二级使压力表指示为30bar,再调一级使压力表指示为 180bar)。

(3)冷却:通过换热器将物料冷却至4℃以下。

(4)混合:将溶解小料所用的2吨牛奶和8吨牛奶在半成品罐中混合均匀。

(5)均匀搅拌后检验配料的各项指标。

14、贮存:将配好的物料温度保持在5℃以下,6小时以内用于生产,贮存期间将搅拌一直开启,保证物料均匀。

乳制品加工工艺乳制品是我们日常生活中常见的食品之一,如牛奶、乳酸菌饮料、酸奶等。

乳制品加工工艺对于保证产品的质量和口感至关重要。

本文将介绍乳制品加工的一般工艺流程和常见的加工方法。

一、牛奶的加工工艺牛奶是乳制品的原料,其加工工艺包括以下几个步骤:1. 乳制品原料的采集和储存:新鲜牛奶首先需要从奶牛或羊等动物中采集,并进行临时储存。

2. 对牛奶进行初步处理:牛奶需经过脱脂、均质、杀菌等工艺步骤,以确保产品的卫生安全和质量。

3. 加工成品牛奶:初步处理后的牛奶可根据需要进行巴氏灭菌、超高温灭菌或者冷藏等处理,最终成为出售的加工品。

二、酸奶的加工工艺酸奶是一种经过发酵的乳制品,其加工工艺流程如下:1. 乳制品原料准备:乳酸菌和牛奶是酸奶的主要原料,首先需要对牛奶进行初步加工,包括脱脂、均质等工艺。

2. 添加乳酸菌培养物:将合适的乳酸菌培养物加入到牛奶中,并进行充分搅拌。

3. 发酵过程:将添加了乳酸菌培养物的牛奶进行发酵,一般在温度为37℃左右的条件下,维持一定时间(一般为几小时)。

4. 降温和冷藏:发酵后的酸奶需要进行降温,并在适当的温度下冷藏,以停止发酵过程。

三、乳酸菌饮料的加工工艺乳酸菌饮料是一种综合了乳酸菌和果汁的乳制品,其加工工艺如下:1. 果汁的选用和准备:根据需要选择合适的果汁,并进行初步的加工和准备。

2. 乳酸菌的培养:选择适宜的乳酸菌培养物,并将其培养至一定程度。

3. 乳酸菌饮料的制备:将培养好的乳酸菌加入到果汁中,并加入适量的糖等添加剂,进行充分搅拌和混合。

4. 二次发酵:将混合好的果汁和乳酸菌进行二次发酵,一般在适宜的温度下进行。

5. 灌装和包装:二次发酵后的乳酸菌饮料需要进行灌装和包装,以便销售和存储。

总结:乳制品加工工艺是保证产品质量的重要环节,不同的乳制品有不同的加工方法和工艺流程。

本文对牛奶、酸奶和乳酸菌饮料的加工工艺进行了简单介绍,希望能够为读者了解乳制品加工提供一定的参考。

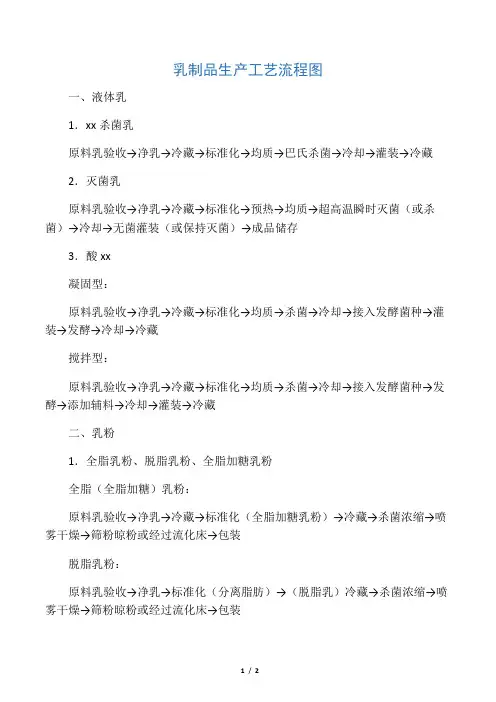

乳制品生产工艺流程图

一、液体乳

1.xx杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸xx

凝固型:

原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:

原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:

原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:

原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:

红色字体为关键控制环节。

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

一、液体乳

1.xx杀菌乳

原料乳验收→净乳→冷藏→标准化→ 均质→xx杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→ 均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸xx

凝固型:原料乳验收→净乳→冷藏→标准化→ 均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→ 均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品加工的生产流程乳制品加工是将乳汁经过一系列工艺加工后,制成乳制品的过程。

乳制品是一类以牛奶、羊奶和其他动物乳为主要原料,经加热、发酵等处理方法制成的食品,包括奶粉、黄油、奶酪、酸奶等。

乳制品加工的生产流程可以分为以下几个步骤:1. 原料准备:从奶牛场、羊场等采购新鲜的奶源,进行初步检验,确保奶源的新鲜度和质量,并进行精确的称量,以确定加工的比例和配方。

2. 杀菌:将原料奶进行杀菌处理,以杀死潜在的有害细菌。

通常采用超高温短时间灭菌法(UHT),将奶源加热到高温,然后迅速冷却,以保留奶源的营养成分。

3. 分离:奶源经过离心机进行离心,将奶中的脂肪、乳清和固体物质等分离。

分离后的脂肪可用于制作黄油、奶酪等,而乳清则可作为酸奶等乳制品的原料。

4. 乳化:将分离后的脂肪进行乳化处理,以使其更好地与其他成分混合。

通常采用高速搅拌或乳化机进行乳化处理,使脂肪颗粒更加细小均匀。

5. 发酵:将乳源加入发酵剂,使其在一定温度下进行酸奶菌的发酵。

发酵过程中,酸奶菌会将乳糖转化为乳酸,使奶源变酸,并产生丰富的口感和特殊的香气。

6. 经净化与标准化处理:对发酵后的乳源进行净化和标准化处理。

净化处理主要是去除杂质和异物,确保产品质量纯净;标准化处理则是调整乳制品的组分比例和营养成分,使其符合市场需求。

7. 加工和包装:根据产品的不同,通过搅拌、加热等方式对乳制品进行进一步的加工。

比如,将发酵后的乳源进行搅拌、冷却和灌装,得到酸奶;将脱脂乳加热凝固,压榨出黄油。

8. 产品质检:对成品进行质量检测,包括外观、色泽、味道、气味、营养成分等方面的检验。

确保产品符合国家标准和市场需求。

9. 仓储和配送:将经过检验合格的乳制品进行分类、包装,然后储存于恒温的仓库中。

根据市场需求,进行分拣并配送给各大超市、酒店等销售渠道。

乳制品加工的生产流程需要严格控制各个环节,确保产品的质量和安全。

同时,加工过程中要充分利用科技手段进行监测和控制,以保证产品符合国家标准和市场需求。

乳制品生产工艺流程乳制品是用牛奶或其他动物乳液加工制成的食品,如牛奶、奶油、黄油、酸奶、乳酪等。

下面是乳制品生产的一般工艺流程。

1.牛奶的采集:首先,需要从奶牛或其他乳制品动物(如山羊、羊等)中采集新鲜的牛奶。

这一步需要严格的卫生要求,因此应使用合适的器具和容器进行采集。

2.过滤和冷藏:为了去除杂质和细菌,牛奶需要经过过滤和冷藏的处理。

过滤可以去除大部分固体杂质,冷藏可以延长牛奶的保质期。

3.乳脂分离:通过离心或脱脂机等分离设备,将牛奶中的脂肪分离出来,制取奶油和脱脂牛奶。

乳脂分离有助于不同乳制品的生产,也可以调整乳制品的脂肪含量。

4.乳糖酸化:将牛奶加热至合适的温度,添加有益菌群(如乳酸菌),通过发酵作用将乳糖转化为乳酸。

这一步可制造出酸奶,乳酸有助于改善牛奶的口感和延长保质期。

5.引发乳酸发酵:在适当的温度下培养细菌发酵,使牛奶呈现出酸酸、稠稠的状态。

发酵的时间通常取决于所需乳酸的含量和口感。

6.加工黄油:将发酵后的酸奶经过一系列处理步骤,脱水、提浓、搅拌等,逐渐形成乳脂团块。

这些乳脂团块经过离心分离出黄油和乳清。

黄油可以用于烘焙和食用。

7.制作乳酪:通过加热牛奶,加入凝固剂使其凝固,并通过压榨除去多余的水分。

然后将凝固后的牛奶切成块并加盐,放置一段时间以发酵,并在冰箱中冷藏一段时间成熟。

最后,去除多余的水分并压制成块状,即可制成不同种类的乳酪。

8.包装和贮存:将乳制品灌装到适当的容器中,如塑料瓶、纸盒、玻璃罐等。

灌装过程应注意卫生,以确保乳制品的品质和安全。

然后将乳制品贮存在恒温和恒湿的环境中,以延长其保质期。

乳制品的生产工艺流程涵盖了从牛奶采集到成品包装的整个过程。

每个乳制品品种可能有不同的工艺细节,但总体原理基本相同。

生产工艺的科学和规范执行对于确保乳制品的质量、卫生和安全至关重要。

乳制品行业在不断发展、创新,并遵循着严格的标准和法规,以提供优质的乳制品产品给消费者。

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存

3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→

装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品的生产工艺

乳制品的生产工艺包括以下几个步骤:

1. 乳品收集:生产乳制品的第一步是从乳牛、水牛、山羊或其他乳制品动物中收集鲜乳。

这些鲜乳必须经过相关检测和筛选,确保其质量和卫生。

2. 过滤:鲜乳在收集后会经过过滤过程,以去除其中的杂质和微生物。

这通常是通过过滤器或离心机等设备进行完成。

3. 加热:过滤后的鲜乳会被加热到一定的温度,以杀灭其中的细菌和其他有害微生物。

加热温度和时间取决于不同的乳制品类型和处理工艺。

4. 调整配方:在加热后,乳制品的配方可以进行调整,以达到特定的产品要求。

例如,可以添加牛奶粉或其他添加剂来改变产品的口感和营养成分。

5. 稳定乳化:对于某些乳制品,如乳酪和黄油,需要进行乳化处理,以稳定乳脂和其他成分的分散状态。

这通常通过高速搅拌器或乳化机来完成。

6. 发酵或凝固:某些乳制品,如酸奶和奶酪,需要进行发酵或凝固过程。

这通常是通过添加乳酸菌、酵母菌或凝结剂等来实现的。

发酵或凝固可以改变乳制品的口感和香味。

7. 包装和储存:处理完成的乳制品需要进行包装和储存。

适当的包装可以延长乳制品的保质期,并保持其质量和卫生。

常用的包装材料包括塑料瓶、纸盒、罐装等。

这些步骤在不同类型的乳制品生产中可能会有所差异,但总体上涵盖了乳制品的主要制造工艺。