公差尺寸链计算公式

- 格式:docx

- 大小:36.82 KB

- 文档页数:2

工艺尺寸链计算的基本公式来源:作者:发布时间:2007-08-03工艺尺寸链的计算方法有两种:极值法和概率法。

目前生产中多采用极值法计算,下面仅介绍极值法计算的基本公式,概率法将在装配尺寸链中介绍。

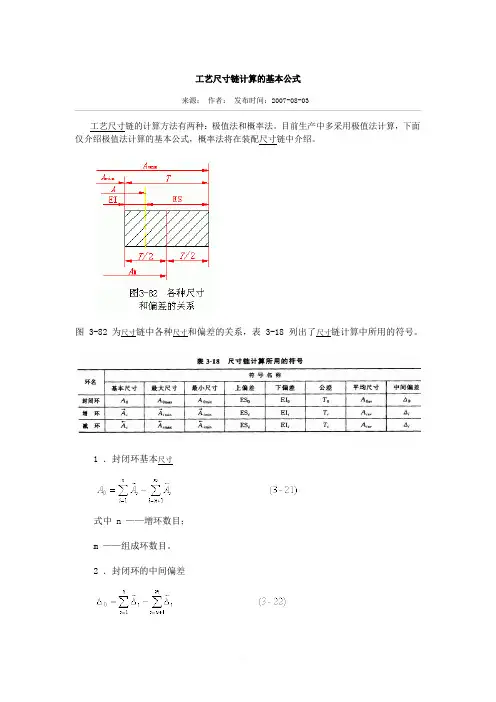

图 3-82 为尺寸链中各种尺寸和偏差的关系,表 3-18 列出了尺寸链计算中所用的符号。

1 .封闭环基本尺寸式中 n ——增环数目;m ——组成环数目。

2 .封闭环的中间偏差式中Δ0——封闭环中间偏差;——第 i 组成增环的中间偏差 ;——第 i 组成减环的中间偏差。

中间偏差是指上偏差与下偏差的平均值:3 .封闭环公差4 .封闭环极限偏差上偏差下偏差5 .封闭环极限尺寸最大极限尺寸 A 0max=A 0+ES 0 ( 3-27 )最小极限尺寸 A 0min=A 0+EI 0 ( 3-28 )6 .组成环平均公差7 .组成环极限偏差上偏差下偏差8 .组成环极限尺寸最大极限尺寸 A imax=A i+ES I ( 3-32 )最小极限尺寸 A imin=A i+EI I ( 3-33 )工序尺寸及公差的确定方法及示例工序尺寸及其公差的确定与加工余量大小,工序尺寸标注方法及定位基准的选择和变换有密切的关系。

下面阐述几种常见情况的工序尺寸及其公差的确定方法。

(一)从同一基准对同一表面多次加工时工序尺寸及公差的确定属于这种情况的有内外圆柱面和某些平面加工,计算时只需考虑各工序的余量和该种加工方法所能达到的经济精度,其计算顺序是从最后一道工序开始向前推算,计算步骤为:1 .确定各工序余量和毛坯总余量。

2 .确定各工序尺寸公差及表面粗糙度。

最终工序尺寸公差等于设计公差,表面粗糙度为设计表面粗糙度。

其它工序公差和表面粗糙度按此工序加工方法的经济精度和经济粗糙度确定。

3 .求工序基本尺寸。

从零件图的设计尺寸开始,一直往前推算到毛坯尺寸,某工序基本尺寸等于后道工序基本尺寸加上或减去后道工序余量。

4 .标注工序尺寸公差。

尺寸链计算及公差分析一、尺寸链计算1.确定基准尺寸:首先需要确定产品的基准尺寸,这是其他尺寸的参考值。

2.确定功能尺寸:根据产品的功能要求,确定与之相关的尺寸。

例如,一个机械零件的功能要求是与其他组件配合,那么相关的尺寸即为功能尺寸。

3.确定辅助尺寸:辅助尺寸是与功能尺寸无关的尺寸,通常用于产品的加工和装配。

例如,孔的直径和深度就是辅助尺寸。

4.确定公差:在确定各个尺寸之后,需要为它们设置公差。

公差是指允许的尺寸变化范围,它的大小取决于产品的制造工艺和功能要求。

5.进行尺寸链计算:根据产品的功能和制造要求,依次计算各个尺寸的数值。

计算时需要考虑公差的影响,确保产品在允许的范围内可以正常工作。

二、公差分析公差分析是确定产品尺寸的变化范围,即各个尺寸的上下限。

公差分析可以帮助工程师评估产品的质量,确定工艺参数,并优化产品设计。

1.确定公差类型:公差分为基本公差和几何公差两种类型。

基本公差是根据工艺要求和产品功能确定的,例如直径公差、平行度公差等;几何公差是根据产品的形状和配合要求确定的,例如圆度公差、轴线位置公差等。

2.进行公差叠加:公差叠加是将各个尺寸的公差叠加在一起,得到产品整体的公差。

这可以通过数学模型或专业软件进行计算。

3.进行公差分析:在确定产品整体的公差后,可以进行公差分析。

公差分析可以通过模拟或实验的方式进行,用于评估产品在实际使用中尺寸变化的影响。

4.优化设计:通过公差分析可以了解产品尺寸变化的情况,如果发现一些尺寸变化太大,可能会导致产品的功能受到影响,需要对设计进行优化。

优化设计可以包括调整公差、改变加工工艺等。

总结起来,尺寸链计算及公差分析是确定产品尺寸和形状的重要方法,它可以帮助工程师评估产品的质量和性能,指导产品的制造和装配。

在实际应用中,需要充分考虑产品的功能要求、制造工艺和使用环境等因素,合理确定尺寸链和公差,以确保产品的质量和性能达到要求。

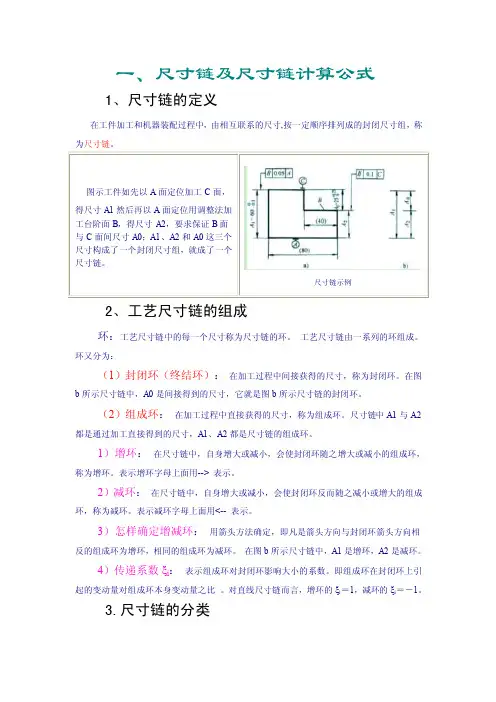

一、尺寸链及尺寸链计算公式1、尺寸链的定义在工件加工和机器装配过程中,由相互联系的尺寸,按一定顺序排列成的封闭尺寸组,称为尺寸链。

尺寸链示例2、工艺尺寸链的组成环:工艺尺寸链中的每一个尺寸称为尺寸链的环。

工艺尺寸链由一系列的环组成。

环又分为:(1)封闭环(终结环):在加工过程中间接获得的尺寸,称为封闭环。

在图b所示尺寸链中,A0是间接得到的尺寸,它就是图b所示尺寸链的封闭环。

(2)组成环:在加工过程中直接获得的尺寸,称为组成环。

尺寸链中A1与A2都是通过加工直接得到的尺寸,A1、A2都是尺寸链的组成环。

1)增环:在尺寸链中,自身增大或减小,会使封闭环随之增大或减小的组成环,称为增环。

表示增环字母上面用--> 表示。

2)减环:在尺寸链中,自身增大或减小,会使封闭环反而随之减小或增大的组成环,称为减环。

表示减环字母上面用<-- 表示。

3)怎样确定增减环:用箭头方法确定,即凡是箭头方向与封闭环箭头方向相反的组成环为增环,相同的组成环为减环。

在图b所示尺寸链中,A1是增环,A2是减环。

4)传递系数ξi:表示组成环对封闭环影响大小的系数。

即组成环在封闭环上引起的变动量对组成环本身变动量之比。

对直线尺寸链而言,增环的ξi=1,减环的ξi=-1。

3.尺寸链的分类4.尺寸链的计算尺寸链计算有正计算、反计算和中间计算等三种类型。

已知组成环求封闭环的计算方式称作正计算;已知封闭环求各组成环称作反计算;已知封闭环及部分组成环,求其余的一个或几个组成环,称为中间计算。

尺寸链计算有极值法与统计法(或概率法)两种。

用极值法解尺寸链是从尺寸链各环均处于极值条件来求解封闭环尺寸与组成环尺寸之间关系的。

用统计法解尺寸链则是运用概率论理论来求解封闭环尺寸与组成环尺寸之间关系的。

5.极值法解尺寸链的计算公式(4)封闭环的中间偏差(5)封闭环公差(6)组成环中间偏差Δi=(ES i+EI i)/2(7)封闭环极限尺寸(8)封闭环极限偏差6.竖式计算法口诀:封闭环和增环的基本尺寸和上下偏差照抄;减环基本尺寸变号;减环上下偏差对调且变号。

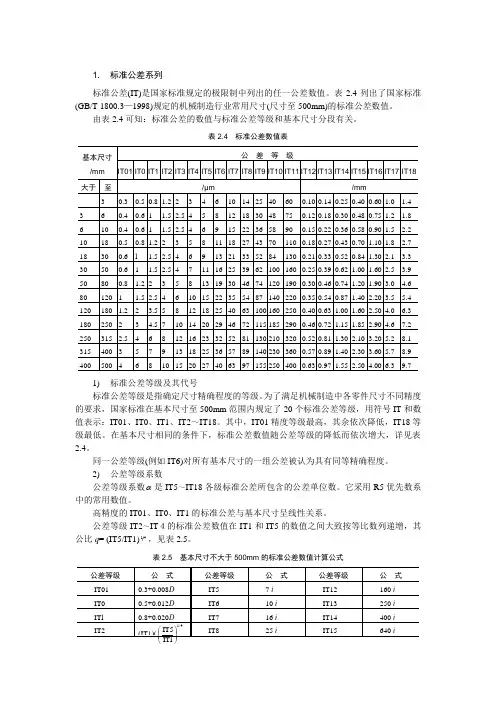

1.标准公差系列标准公差(IT)是国家标准规定的极限制中列出的任一公差数值。

表2.4列出了国家标准(GB/T 1800.3—1998)规定的机械制造行业常用尺寸(尺寸至500mm)的标准公差数值。

由表2.4可知:标准公差的数值与标准公差等级和基本尺寸分段有关。

表2.4 标准公差数值表1) 标准公差等级及其代号标准公差等级是指确定尺寸精确程度的等级。

为了满足机械制造中各零件尺寸不同精度的要求,国家标准在基本尺寸至500mm范围内规定了20个标准公差等级,用符号IT和数值表示:IT01、IT0、IT1、IT2~IT18。

其中,IT01精度等级最高,其余依次降低,IT18等级最低。

在基本尺寸相同的条件下,标准公差数值随公差等级的降低而依次增大,详见表2.4。

同一公差等级(例如IT6)对所有基本尺寸的一组公差被认为具有同等精确程度。

2) 公差等级系数公差等级系数α是IT5~IT18各级标准公差所包含的公差单位数。

它采用R5优先数系中的常用数值。

高精度的IT01、IT0、IT1的标准公差与基本尺寸呈线性关系。

公差等级IT2~IT4的标准公差数值在IT1和IT5的数值之间大致按等比数列递增,其公比q= (IT5/IT1)14,见表2.5。

表2.5 基本尺寸不大于500mm的标准公差数值计算公式3) 标准公差因子标准公差因子是用以确定标准公差的基本单位,它是基本尺寸的函数。

尺寸公差是用来控制加工误差和测量误差的,因此其公差值大小应符合加工误差和测量误差的变化规律,这样才能经济合理。

根据生产实际经验和统计分析表明,当工件的基本尺寸不大于500mm时,在一定的工艺系统加工条件下,加工误差与基本尺寸之间呈立方抛物线关系,而测量误差与基本尺寸之间呈线性关系。

即标准公差因子i的计算公式表达为i+ 0.001D(d) (2-2) 式中:D(d)——孔(轴)的基本尺寸(mm)。

若按式(2-2)计算标准公差数值,则每一个基本尺寸D(d)就有一个相对应的公差数值。

工艺尺寸链计算的基本公式

收藏此信息打印该信息添加:用户投稿来源:未知

工艺尺寸链的计算方法有两种:极值法和概率法。

目前生产中多采用极值法计算,下面仅介绍极值法计算的基本公式,概率法将在装配尺寸链中介绍。

图3-82 为尺寸链中各种尺寸和偏差的关系,表3-18 列出了尺寸链计算中所用的符号。

1 .封闭环基本尺寸

式中n ——增环数目;

m ——组成环数目。

2 .封闭环的中间偏差

式中Δ0——封闭环中间偏差;

——第i 组成增环的中间偏差;

——第i 组成减环的中间偏差。

中间偏差是指上偏差与下偏差的平均值:

3 .封闭环公差

4 .封闭环极限偏差

上偏差

下偏差

5 .封闭环极限尺寸

最大极限尺寸A 0max=A 0+ES 0 (3-27 )

最小极限尺寸A 0min=A 0+EI 0(3-28 )

6 .组成环平均公差

7 .组成环极限偏差

上偏差

下偏差

8 .组成环极限尺寸

最大极限尺寸A imax=A i+ES I (3-32 )

最小极限尺寸A imin=A i+EI I (3-33 )。

公差尺寸链计算公式

1.基准尺寸的确定:

在公差尺寸链的计算中,首先需要确定一个基准尺寸,作为其他尺寸的参考。

一般选择与工艺要求相符的零件尺寸作为基准尺寸。

2.公差分配:

公差分配是指根据装配要求和功能要求,按照一定比例将总公差分配到各个零件尺寸上。

公差分配的原则包括:

-公差应按照装配要求和功能要求进行分布,确保装配精度和功能要求的满足。

-尺寸公差应该从初始尺寸向装配间隙依次增大,以确保装配的顺利进行。

-公差应尽量少,以减少成本和缩小尺寸偏差。

在进行公差分配时,一般需要考虑以下几个因素:

-零件功能要求:根据零件在装配中的具体功能、运动和受力情况,确定其尺寸公差的分配。

-装配方式:根据零件的装配方式,如插入、相对位置等,确定其尺寸公差的分配。

-零件尺寸和材料:根据零件的尺寸和材料特性,确定其尺寸公差的分配。

3.最小公差计算:

最小公差是保证装配精度的关键要素,通常根据装配要求和功能要求

向下确定。

最小公差的计算需要考虑以下几个因素:

-装配要求:根据装配的要求和设定的公差限制,确定所需的最小公差。

-装配间隙:根据装配时需要的间隙和松动度,确定所需的最小公差。

-功能要求:根据零件在装配中的具体功能和使用要求,确定最小公差。

以上是公差尺寸链计算的基本原理和步骤。

实际应用中,还需要考虑

诸如公差合理化、商标公差等的因素,以确保设计的合理性和可靠性。

公

差尺寸链计算是一项复杂的工作,需要根据具体情况进行合理的分析和计算,以满足产品的装配和使用要求。