切削力和切削功率

- 格式:pdf

- 大小:1.96 MB

- 文档页数:16

加工参数计算公式

加工参数计算公式是指在机械加工中,根据工件的特性和加工要求,计算出加工参数的公式。

主要包括以下内容:

1. 切削速度计算公式:切削速度=π×直径×转速÷60,其中π取3.14。

2. 进给速度计算公式:进给速度=每齿进给×齿数×转速,其中每齿进给指每个齿槽切削时的进给量,齿数指刀具上的齿数。

3. 切削深度计算公式:切削深度=每齿进给×齿数,其中每齿进给和齿数同上。

4. 切削力计算公式:切削力=切削力系数×主轴转矩÷刀具半径,其中切削力系数是由材料、切削参数等因素确定的常数。

5. 主轴转矩计算公式:主轴转矩=刀具力×刀具半径,其中刀具力由切削力计算公式得出。

6. 切削功率计算公式:切削功率=切削力×切削速度,其中切削力由切削力计算公式得出,切削速度同上。

通过以上公式计算出加工参数,可以保证机械加工过程中的效率和质量,提高生产效益。

- 1 -。

车床切削力与切功率计算车床切削力与切功率计算是机床切削力分析的一个重要方面。

在机床加工中,切削力的大小直接影响到车刀的刀具寿命、工件形状精度和加工表面质量。

切功率则是衡量机床切削作业效率的指标之一、下面将介绍车床切削力与切功率的计算方法。

1.车床切削力计算方法(1)轴向力的计算:轴向力是车床在车刀切削工件时,垂直于进给方向的力。

可以通过以下公式进行计算:Fa = Kc×fz×n×ap其中,Fa 表示轴向力,Kc 表示切削力系数,fz 表示每齿进给量,n 表示主轴转速,ap 表示每刀进给深度。

(2)径向力的计算:径向力是车床在车刀切削工件时,平行于工件表面且指向刀具中心的力。

可以通过以下公式进行计算:Fr = Kr×fn×"其中,Fr 表示径向力,Kr 表示径向切削力系数,fn 表示主轴转速,"表示切削深度。

(3)切向力的计算:切向力是车床在车刀切削工件时,沿着工件轮廓方向的力。

可以通过以下公式进行计算:Fc = Kt×fz×n×ap其中,Fc 表示切向力,Kt 表示切削力系数,fz 表示每齿进给量,n 表示主轴转速,ap 表示每刀进给深度。

2.切功率的计算方法切功率可以通过以下公式进行计算:其中,Pc表示切功率,Fc表示切向力,Vc表示切削速度,Fr表示径向力,Vr表示进给速度。

计算结果单位为千瓦。

3.参数的确定与切削力系数的选择切削力系数是切削力计算中的重要参数,它与加工材料、刀具材料、刀具类型等有关。

选择适合的切削力系数能提高计算的准确性,常见的切削力系数有经验值、查表法、试验法等方法。

在实际应用中,可以根据材料的特性和经验选择适当的切削力系数。

不同的材料和切削条件下,切削力系数的选择可能存在一定的差异。

总之,车床切削力与切功率的计算对于机床切削性能的分析和加工参数的确定非常重要。

准确计算切削力和切功率有助于优化切削过程、提高加工效率,并提高加工质量。

车铣床功率和切削力计算车铣床的功率和切削力计算是车铣加工过程中的两个重要参数,能够直接影响到工件加工质量和加工效率。

本文将详细介绍车铣床功率和切削力的计算方法。

一、车铣床功率计算:1.切削力计算方法:车铣加工过程中的主要切削力包括切削力Fc、进给力Ff和主轴载荷Fz。

根据切削力的定义,切削力可以用公式Fc = M/(r*cosα)计算,其中M为切削扭矩,r为刀具半径,α为刀具主轴倾角。

进给力可以用公式Ff = Fr*tgβ计算,其中Fr为沿机床进给方向上的切削力,β为锋角。

主轴载荷可以用公式Fz = Mtgβ/R计算,其中M为切削扭矩,β为锋角,R为刀具倾角与水平面之间的距离。

2.切削功率计算方法:车铣加工过程中的切削功率可以用公式P=Fc*V/1000计算,其中P为切削功率,Fc为切削力,V为切削速度。

其中切削速度V可以用公式V=π*D*N/1000计算,其中D为刀具直径,N为主轴转速。

3.车铣床功率计算方法:二、车铣床切削力计算:车铣床切削力是指车铣加工过程中刀具对工件施加的力。

切削力的大小影响着工件表面质量和刀具的耐用性。

下面将介绍车铣床切削力的计算方法。

1.切削力系数计算方法:车铣加工过程中切削力的大小与切削条件、刀具几何形状、工件材料力学性能等因素有关。

切削力系数和以上因素有关,可以通过实验或者理论计算得到。

通过实验测得的切削力系数可以用于计算不同工况下的切削力。

通过理论计算可以使用切削力模型和材料力学性能来确定切削力系数。

2.切削力计算方法:在已知切削力系数的情况下,可以通过切削力系数和切削力的定义来计算切削力。

切削力可以用公式F=Kc*Fc计算,其中F为切削力,Kc为切削力系数,Fc为主切削力。

3.切削力分力计算方法:切削力包括主切削力Fc和切削力的分力Fx和Fy。

主切削力Fc可以通过切削力的计算方法得到。

切削力的分力Fx和Fy可以用公式Fx =F*cosγ和Fy = F*sinγ计算,其中F为切削力,γ为切削角。

数控加工切削参数计算公式

1.切削速度:切削速度是指工件表面上单位时间内被切削掉的长度。

切削速度的计算公式为:

切削速度(Vc)=π×刀具直径(D)×转速(n)

2.进给速度:进给速度是指切削刀具在单位时间内在工件上的移动距离。

进给速度的计算公式为:

进给速度(Vf)=切削速度(Vc)×进给量(f)

3.主轴转速:主轴转速是指主轴每分钟旋转的圈数,可以通过切削速度和刀具直径来计算,也可以根据机床性能和加工工艺选择合适的主轴转速。

4.加工时间:加工时间是指完成一次切削加工所需的时间,可以通过计算工件长度和进给速度来估算。

加工时间的计算公式为:

加工时间(T)=工件长度(L)/进给速度(Vf)

5.切削力:切削力是切削加工中刀具对工件产生的力,影响机床的刚性和切削质量。

切削力的计算公式包括切削力系数、切削力的方向和切削力的大小。

切削力的计算需要根据刀具的几何形状和材料的性质进行实验或理论推导。

6.切削功率:切削功率是指切削加工中刀具对工件消耗的功率,可以通过切削力和切削速度来计算。

切削功率的计算公式为:

切削功率(Pc)=切削力(Fc)×切削速度(Vc)。

切屑力和功率计算切削力和功率计算是机械加工中的重要内容,它们对于加工过程的稳定性和效率具有重要影响。

本文将从理论和实际应用的角度,分别介绍切削力和功率的计算方法。

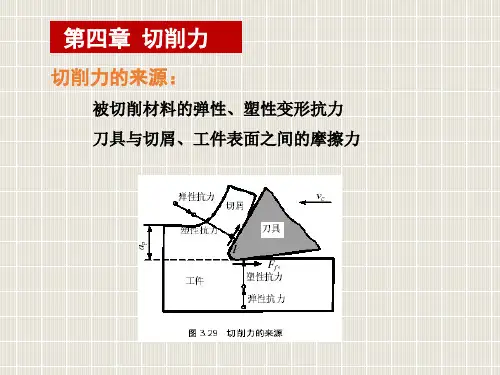

一、切削力的计算切削力是指在机械加工过程中切削刀具对工件所产生的力。

切削力的大小与切削刀具的材料、切削速度、进给量、切削深度等因素有关。

常用的切削力计算公式有几种,其中最常见的是切削力公式:F = kc * kc1 * kc2 * kc3 * kc4 * kc5 * kc6 * kc7 * kc8 * kc9 * kc10其中F为切削力,kc为切削力系数。

切削力系数是根据实际加工情况和经验总结得出的,不同的材料和切削条件下,切削力系数的取值也不同。

根据具体情况选择合适的切削力系数,可以得到较为准确的切削力值。

二、功率的计算功率是指在机械加工过程中单位时间内所做的工作量,是衡量加工过程中能量转化效率的重要指标。

功率的计算与切削力有密切关系,一般可以根据切削力和切削速度来计算。

功率的计算公式为:P = F * Vc其中P为功率,F为切削力,Vc为切削速度。

切削速度是指切削刀具上任意切削点的线速度,通常用米/分钟表示。

切削速度的大小与机床主轴转速和刀具直径有关。

根据实际加工情况,选择合适的切削速度和切削力,可以计算出所需的功率值。

三、切削力和功率计算的应用切削力和功率的计算在机械加工中具有重要的应用价值。

通过计算切削力和功率,可以评估加工过程的稳定性和效率,为合理选择切削条件和切削工具提供依据。

同时,在加工过程中,通过实时监测切削力和功率的变化,可以及时发现加工中的问题,保证加工质量和安全。

切削力和功率的计算方法在实际应用中有多种途径。

一方面,可以通过相关的机械加工手册和文献,查找切削力系数和切削力公式,根据实际情况进行计算。

另一方面,现代数控机床和加工中心通常配备有切削力和功率监测系统,可以实时测量和计算切削力和功率,提供实时的加工参数和反馈信息。

U钻铣削镗孔攻丝切削功率和扭矩计算在机械加工中,U钻、铣削、镗孔、攻丝等切削过程都有一定的功率和扭矩需求。

这些参数的计算对于机床的选型和加工工艺的确定非常重要。

本文将详细介绍U钻、铣削、镗孔、攻丝切削功率和扭矩的计算方法。

首先,我们来介绍U钻的切削功率和扭矩计算方法。

U钻主要用于孔加工,其切削过程可以看作是在轴向方向上的切削。

U钻的切削功率计算公式如下:P=Fv其中,P为切削功率,单位为瓦特(W);F为切削力,单位为牛顿(N);v为切削速度,单位为米/分钟(m/min)。

切削速度可以通过如下公式计算:v=π*D*n/1000其中,D为切削直径,单位为毫米(mm);n为转速,单位为转/分钟(rpm)。

U钻的切削力可以通过力学分析得到。

在理想切削状态下,U钻的主切削力Fz可以通过公式得到:Fz = Kc * Ap * kc * c其中,Kc为切削系数,不同材料有不同的取值;Ap为侧进给量,单位为毫米/转(mm/rev);kc为过程系数,表示刀具的切削几何;c为刀具的几何切削厚度。

以上是U钻切削功率和扭矩的计算方法。

接下来,我们将介绍铣削的切削功率和扭矩的计算方法。

铣削是通过旋转刀具在工件上进行切削的加工过程。

铣削的切削功率计算公式如下:P = Ft * vc其中,P为切削功率,单位为瓦特(W);Ft为实际切削力,单位为牛顿(N);vc为切削速度,单位为米/分钟(m/min)。

铣削的切削力可以通过下列公式计算:Ft = fc * fz * Ap其中,fc为切削力系数;fz为进给量,单位为毫米/齿(mm/tooth);Ap为切削宽度,单位为毫米(mm)。

铣削切削扭矩的计算方法如下:T=Ft*D/2其中,T为切削扭矩,单位为牛顿·米(N·m);D为刀具直径,单位为毫米(mm)。

以上是铣削切削功率和扭矩的计算方法。

接下来,我们将介绍镗孔的切削功率和扭矩的计算方法。

镗孔是一种旋转刀具沿轴线方向对工件内径进行加工的过程。

锯片切削力与切削功率计算

引言

锯片的切削力和切削功率是评估锯片性能的重要指标。

准确地计算锯片的切削力和切削功率可以帮助我们选择合适的锯片,并确保安全高效的切割作业。

本文将介绍如何计算锯片的切削力和切削功率。

锯片切削力的计算方法

锯片在切削过程中会受到一定的切削力,这个切削力可以通过以下公式计算:

$$F = T \cdot v$$

其中,$F$ 表示切削力,$T$ 表示锯片的切削力系数,$v$ 表示锯片的进给速度。

锯片的切削力系数取决于材料的特性和切削条件,可以通过实验或查阅相关数据手册得到。

锯片切削功率的计算方法

锯片的切削功率可以通过以下公式计算:

$$P = F \cdot s \cdot n$$

其中,$P$ 表示切削功率,$F$ 表示切削力,$s$ 表示每齿切削深度,$n$ 表示锯片的转速。

每齿切削深度和锯片转速可以根据实际切割情况进行测量或根据操作手册提供的数据进行确定。

结论

锯片切削力和切削功率的准确计算对于选择合适的锯片和高效完成切割作业非常重要。

通过使用上述的公式,可以计算出锯片的切削力和切削功率,为正确选择锯片和优化切割过程提供参考。

请注意:以上计算方法仅为一般情况下的估算,具体的计算方法和参数应根据实际情况进行调整和验证。

车床加工切削力及切削功率计算示例当加工时要效率提升唯有提高切削进给率或加大切削深度,而此时如果机台主轴功率不足,往往会因此而导致机台停机或刀具破损,以下就台中精机Vturn-36机台作为范例,计算马达功率是否能符合切削需求。

Vturn-36因须经过变速箱传动,扭力会有所更改,所以集成计算以求得正确切削力。

Vturn-36分为2000转及2500转,2000转低档时主轴与马达转速比为1 : 8.08,高档为1 : 2.66。

2500转低档转速比为1 : 6.54,高档为1 : 2.15,当了解工件切削速度时须换算成主轴马达转速,才能求得正确的切削功率。

(一)切削功率计算公式:Ne(Kw) = (Ap x FX Vcx Ks) -(60x 103心)Ap(mm):切肖U深度F(mm/rev):每转进给量Vc(m/min):切削速度Ks(N/mm2):比切削力(查表)n:机床总效率(80%或90%)Ne(Kw):所须功率例题:加工外径200mm低碳钢,单边切深3mm,切削速度120m/min, 进给率0.2mm/rev求所须功率。

解答:Ne= (3 x 0.2X 120X 2600)-(60x 1000X 0.8) = 3.9Kw(二)切削扭力计算:因Vturn-36有经过变速箱传动低速档齿轮比为 1 : 2.4,所以马达扭力可提升2.4倍。

高速档齿轮比为1 : 0.79,所以马达扭力降为0.79倍。

T(N-m) = Apx KsX f x rAp(mm):切削深度Ks(N/mm2):比切削力(查表)f(mm/rev):每转进给量T(N-m ):切削阻抗扭矩r(m):切削工件半径例题:加工外径200mm低碳钢,单边切深3mm,切削速度120m/min,进给率0.2mm/rev求所须扭矩。

解答:T= 3x 2600X 0.2x 0.1 = 156(N-m)(三)切削转速计算:N=(Vc x 1000)/(D x 3.14)N(rpm厂主轴转速Vc(m/min):切削速度/D(mm) :工件直径由上面例题算出工件转速 N = (120x1000)宁(200x 3.14)= 191rpm所以要加工此工件所须条件为:(1)功率=3.9Kw⑵扭矩=156N-m⑶转速=191rpm(四)审查主轴马达是否有足够切削力加工此工件:以Vturn -36双段2000rpm/a 22i马达为审查机种。