二次顶出方式在注塑模具中的应用

- 格式:docx

- 大小:203.23 KB

- 文档页数:10

二次頂出機構一般情況下,從模具中取出成品,無論是採用單一或者是多元件的頂出機構,其頂出動作都是一次完成。

但是,由於成品的形狀特殊,或者是量產時的要求,如果在一次頂出後,成品仍然在模穴中,或者是無法自動脫落時,就需要再增加一次頂出動作。

這樣的頂出動作設計,稱為二次頂出。

二次頂出,能夠讓頂出流程順暢化,對於某些頂出行程需求較大的產品,利用二次頂出可以減少頂針在頂出時施加的力量,避免頂出時造成產品上的缺陷。

二次頂出機構,簡單來說,可以分為下列三大類:一、單頂針板組合的二次頂出機構二、雙頂針板組合的二次頂出機構三、氣動/液壓的二次頂出機構一、單頂針板組合的二次頂出機構所謂單頂針板組合,就是一般常見的單套頂針板組合(上頂針板及下頂針板各一),由於僅有單套的頂針板組合,因此射出機頂出的動作僅提供傳統的一次頂出;另一次頂出就必須配合其他的模具機構設計(例如彈簧)來進行。

單頂針板的二次頂出機構,可以分成下列幾類:1. 公母模板彈開式2. 公母模板拉開式3. 頂針板組合機構4. 浮動模仁以下,將根據各種不同的設計,提供參考的設計圖面。

公母模板彈開式二次頂出第一段頂出發生在公母模板開啟時。

彈簧將模板(或局部模仁)頂出一小段距離。

第二段頂出由頂針板作動,利用頂針將產品頂離模穴。

利用彈簧完成二次頂出,在模具結構上是最簡單的方法,需要額外加工的部分也很少。

但是,彈簧的缺點(彈性疲乏),也是這種頂出方式的缺點。

隨時注意彈簧是否能夠順利動作,以及檢查第一段頂出的頂出行程,是避免模具機構失效的安全措施。

公母模板彈開式二次頂出有幾種變形1、彈簧推動模板改為彈簧推動『頂出入子』上圖所示,是利用彈簧推動整塊模板。

實際應用時,可以根據產品的造型,改為推動頂出入子。

例如下圖,這樣可以減少彈簧每次推動所需要克服的重量,增加彈簧的壽命。

2、如果第一段頂出的行程不需要很長,利用優力膠代替彈簧也是一種可行的方法。

優力膠是一種人工橡膠發泡製成的材料,它的壓縮比例不高,大約只有1/3;不能像線圈彈簧一樣,壓縮比例可以達到1/2。

优秀设计1 引言模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。

对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。

以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

模具影响着制品的质量。

首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸精度和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,在加工过程中,模具结构对操作难以程度影响很大。

在大批量生产塑料制品时,应尽量减少开模、合模的过程和取制件过程中的手工劳动,为此,常采用自动开合模自动顶出机构,在全自动生产时还要保证制品能自动从模具中脱落。

另外模具对制品的成本也有影响。

当批量不大时,模具的费用在制件上的成本所占的比例将会很大,这时应尽可能的采用结构合理而简单的模具,以降低成本。

现代生产中,合理的加工工艺、高效的设备、先进的模具是必不可少是三项重要因素,尤其是模具对实现材料加工工艺要求、塑料制件的使用要求和造型设计起着重要的作用。

高效的全自动设备也只有装上能自动化生产的模具才有可能发挥其作用,产品的生产和更新都是以模具的制造和更新为前提的。

由于制件品种和产量需求很大,对模具也提出了越来越高的要求。

因此促进模具的不断向前发展。

1.1 注塑模具发展趋势随着2007年的结束,世界注塑模具的年增长率最终定格在了4%。

据预计,2008年注塑模具的产量将保持在4%到5%的增长势头[1]。

如此快速的增长主要是由食品包装和饮料包装的需求不断增加带动的。

预计在2008年里,影响全球注塑模具行业发展的因素主要还是石油价格和食品行业的包装利润。

二次顶出模具工作原理随着现代工业的不断发展,模具加工技术也在不断提升。

二次顶出模具作为一种新型的模具加工工艺,受到越来越多人的关注。

那么,什么是二次顶出模具?它的工作原理又是什么呢?下面,让我们一起来了解一下。

一、什么是二次顶出模具?二次顶出模具是一种常用的塑料注塑模具,主要适用于注射成型中需要表面处理的注塑件。

它的主要特点是在一次注塑成型之后,通过机械结构使模具中的塑料产品先行顶出,再进行二次注射成型,从而实现对产品的二次加工,达到特定的形状和尺寸。

二、二次顶出模具的工作原理1.装料:首先,将特定材料加入到注塑机中,通过高温高压条件下,使其熔化,形成可注射的熔体。

2.一次注射成型:将熔体通过模头注射到模具中,填充模具中的空间,形成一次注射成型。

3.开模顶出:当模具中的塑料制品冷却定型后,通过模具机械结构,使模具中的塑料制品先行顶出。

4.清洗表面:在塑料制品顶出的同时,通过一定的工艺,清洗固化在模具中的残留物和杂质等。

5.二次注射成型:当表面处理完成后,将二次注塑的材料装入注塑机中,通过高温高压下的作用,将其注入到模具中。

6.开模取件:当二次注射形成后,再次开模,取出塑料制品,在进行后续的加工、处理等环节。

三、二次顶出模具的优点1.提高生产效率:在一次注射成型后,通过二次加工可以实现特定的形状和尺寸要求,提高生产效率。

2.降低成本:通过二次加工可以有效地降低成本,减少模具的使用次数,提高模具的使用寿命。

3.保障产品质量:通过二次加工可以更好地控制产品的尺寸和形状,保障产品的质量。

四、总结二次顶出模具是一种创新的模具加工技术,通过二次加工可以实现对产品的特定尺寸和形状要求,提高生产效率,降低成本,保障产品质量。

在模具加工领域中,二次顶出模具将会成为一种重要的模具加工技术。

二次顶出方式在注塑模具中的应用收藏此信息打印该信息添加:用户投稿来源:未知作者:深圳东江科技有限公司谢舜东[机电之家网]摘要:制品的顶出方式对塑件的质量和生产效率有着重要的影响。

由于二次顶出有着避免产品顶裂等优点,使得二次顶出运用越来越广。

本文介绍了二次顶出常用的结构形式、适用场合以及设计要点。

为从事模具设计工作的人员更合理更经济的选用二次顶出方式提供借鉴。

关键词:二次顶出;注塑模具;顶针板;顶针托板一、引言产品的顶出有机械、液压和气动三种方式。

其中机械顶出的运用最为普遍。

一般情况下,从模具中取出产品,顶出动作可一次完成。

但是,由于产品的形状特殊,或者是生产时的要求,如果在一次顶出后,产品仍然在型腔中,或者是无法自动脱落,就需要再增加一次顶出动作。

这便是二次顶出。

二次顶出能够让顶出流程顺畅化,对于某些顶出行程需求较大的产品,利用二次顶出可以减少顶针在顶出时施加的力量,避免顶出时造成产品上的缺陷。

如何设计顶出方式才能使得模具动作顺畅、加工成本低廉?通过以下几种结构形式的比较,再根据产品的结构特点,可以选用最为合理的顶出方式。

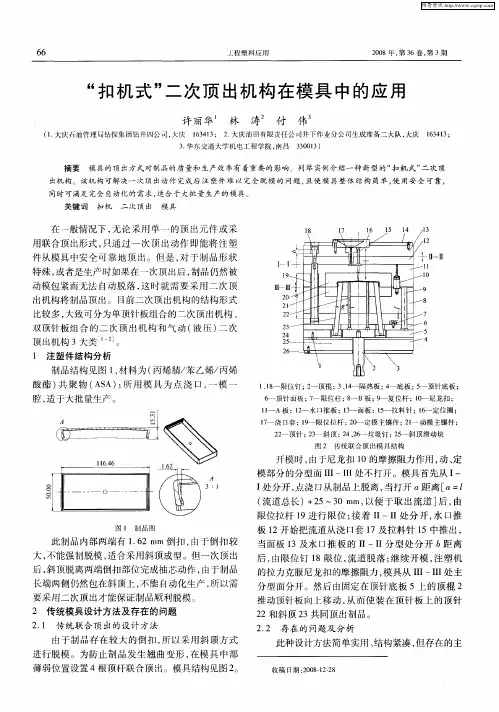

二、结构形式1.单顶针板组合的二次顶出机构(图1)图11.顶针板2.顶针托板3.顶辊4.斜顶5.推方杆6.顶针7.弹弓8.弯销9.销钉所谓单顶针板组合,就是一般常见的单套顶针板组合(上顶针板及下顶针板各一)1)弯销式二次顶出:产品分析:此产品内部倒扣较大,且倒扣上有深骨位,顶出时会吃斜顶。

采用二次顶出方式,能很好解决成品顶出不良、吃斜顶等问题。

产品如图2所示:图2动作原理:第一次顶出,由顶辊3推动顶针板1和顶针托板2完成。

当顶针6碰到B板时,由销钉9固定的弯销8转动,同时推动推方杆5完成第二次顶出。

合模时弹弓7起复位作用。

结构特点:此结构简单,弯销加工方便,成本较低。

但弯销靠与板的接触面做旋转运动,生产量大时,受力不平衡,容易出现偏差。

2)推板式二次顶出(图3)图31.A板2.B板3.推板4.推板5.顶针板6.顶针托板7.下码模板8.顶辊9.推方杆10.推方杆11.顶针12.垫块13.垫块14.垫块15.限位螺丝16.限位螺丝17.下模镶件18.下模镶件产品分析:该产品中间部分较高,包紧力大,顶出时易顶裂。

注塑模具设计:第三章:顶出系统第三章顶出系统即产品的脱模装置。

产品在模具中成型后,应以特定的方式从模具的一侧推出。

在这一过程中,产品不会变形,不能满足成型要求,“发白”和粘滞现象。

这个特殊的装置是弹射系统。

此外,当模具关闭时,该装置必须能够在不干扰模具其他部件的情况下返回到弹射前的原始位置,以便进行重复成形加工。

在设计顶出系统时,模具设计者首先需要确定制品的留模形式,顶出系统必须建立在所滞留的模具部分中,通常,由于注塑机的顶出系统是设计在动模板一侧,因此绝大多数模具的顶出系统时安装在动模中的为了提高效率,缩短周期,实现自动化,不仅需要顺利脱模,还需要对浇口中点的塑料有一种特定的脱模方法。

顶出系统的要求就是在规定的时间内将制品不变形且准确的进行脱模。

考虑因素(一)顶出行程:一般规定顶出产品与模具分离5~10mm,有些简单,脱模坡度大筒形制品,可使行程为制品深度的2/3。

不要太长,因为顶杆很细,行程长,容易损坏顶杆。

(二)必须在顶出系统中设置复位杆(返回杆),以帮助顶出器返回。

顶出过程中,顶杆垫板承受很大的顶出压力,强度和刚度不足时,易弯曲变形影响顶杆运动,注意螺丝联接(需从垫板向固定板拧入)避免发生扳手空间不足的困难。

(三)顶杆顶部与型芯(或型腔)平面的关系理论上应处于同一平面,为模具制造与装配简便,实际中大多顶杆的端面超过或降低型芯(或型腔)平面0.05~0.1mm,与设计者协商,取得制品内表面有凸台与凹坑的允许(四)顶杆的形状和尺寸选择除非制品形状限定必须使用其它形状的顶杆外,一般选用圆柱形,且避免采用直径小于3mm的细长顶杆。

增加顶出面积的方法(五)支持由于顶杆固定板和垫板尺寸较大,使动模垫板之间的跨度加大,在较高的注射压力下,动模垫板可能玩去变形,导致顶杆运动不畅或卡死,除了用增加动模垫板的厚度来增强其刚度外,还可在动模固定板与垫板之间设置支撑柱。

(六)定位和引导在制品产量大,或顶出行程长,同时使用较细的顶杆,以及使用顶管顶出并在动模固定板装有细长芯子时,为保护顶杆(或长芯子)使其运动平稳,顶出系统需要设置导向装置,并且在动模板与垫条以及动模固定板之间装有定位销钉,以保证位置精度(七)弹射位置制品凡是有塑料包围钢件的地方,脱模都会困难,这是因为塑料熔体冷却后的收缩应力而产生对钢件的“抱紧”现象所导致的,故这些地方(筋、柱)都应重点考虑喷射器的分类一、圆顶杆,易加工,最普通,最简单的标准件,顶杆需淬火处理,获得足够的轻度和耐磨性。

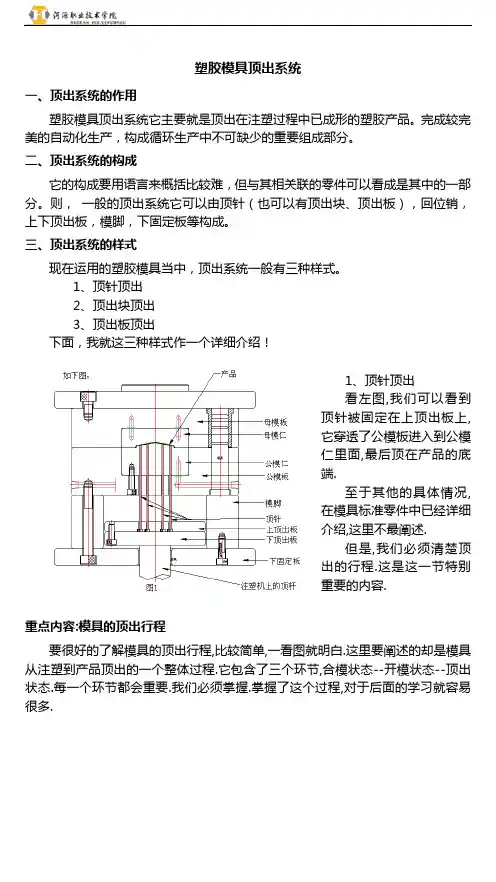

塑胶模具顶出系统一、顶出系统的作用塑胶模具顶出系统它主要就是顶出在注塑过程中已成形的塑胶产品。

完成较完美的自动化生产,构成循环生产中不可缺少的重要组成部分。

二、顶出系统的构成它的构成要用语言来概括比较难,但与其相关联的零件可以看成是其中的一部分。

则,一般的顶出系统它可以由顶针(也可以有顶出块、顶出板),回位销,上下顶出板,模脚,下固定板等构成。

三、顶出系统的样式现在运用的塑胶模具当中,顶出系统一般有三种样式。

1、顶针顶出2、顶出块顶出3、顶出板顶出下面,我就这三种样式作一个详细介绍!1、顶针顶出看左图,我们可以看到顶针被固定在上顶出板上,它穿透了公模板进入到公模仁里面,最后顶在产品的底端.至于其他的具体情况,在模具标准零件中已经详细介绍,这里不最阐述.但是,我们必须清楚顶出的行程.这是这一节特别重要的内容.重点内容:模具的顶出行程要很好的了解模具的顶出行程,比较简单,一看图就明白.这里要阐述的却是模具从注塑到产品顶出的一个整体过程.它包含了三个环节,合模状态--开模状态--顶出状态.每一个环节都会重要.我们必须掌握.掌握了这个过程,对于后面的学习就容易很多.下面介绍这三个环节:A、合模状态:把模具安装在注塑机上,注塑机给模具进行注塑到把模具打开之前的这种状态.我们可以把它叫为合模状态.如右下图.这个里面就又包括了以下内容:(1)、模具的安装(2)、注塑机(3)、注塑机对模具的填充在这里,我们需介绍的是几个关键术语。

固定侧:有时也叫A侧,可以这么说,与上固定板有关联的零件,我们统称为固定侧。

可动侧:有时也叫B 侧,它则是与下固定板有关联的零件统称为可动侧。

当模具安装在注塑机上的时候,固定模具上下固定板的夹具在注塑机的作用下,可以使得下固定板运动,而上固定板不动,所以就有了模具的固定侧与可动侧的说法。

在有的公司还有定模和动模的说法。

B、开模状态当注塑机把模具的型腔填充完毕之后,注塑机上的固定下固定板的夹具有了一个向下运动的趋势(如图3),开如进入开模状态,在夹具的作用下,下固定板会向下运动。

本科毕业设计(论文)题目:注射模二次顶出机构动画模拟院(系):材化学院专业:高分子材料与工程班级:090306姓名:程金全学号:090306103指导教师:常芳娥2013年6月10日本科毕业设计(论文)题目:注射模二次顶出机构动画模拟院(系):材化学院专业:高分子材料与工程班级:090306姓名:程金全学号:090306103指导教师:常芳娥2013年6月10日注射模二次顶出机构动画模拟摘要模具在机械,电子等工业领域里,日益成为使用最广泛的工艺装备。

动画仿真技术已广泛应用于各行各业,包括模具制造业,利用动画仿真能够把模具的开合过程及原理直观形象的表达出来,这对于我们的学习和研究有很大的帮助,对于模具的设计也具有非常重要的意义。

本文是基于对注射模具二次顶出过程和装配过程的二维和三维动画模拟,特别是对注射模具二次顶出过程和装配过程的二维动画模拟。

首先选取或设计适合二次顶出的塑件;其次利用制图软件CAD进行模具总装配图的绘制;再次利用flash软件进行二次顶出过程和装配过程的二维动画模拟;最后利用3dsmax软件进行实体建模及二次顶出过程和装配过程的三维动画模拟。

用flash和3dsmax所制作的动画画面清晰,运动连续稳定,达到了演示其结构、工作原理的目的。

关键字:注射模;二次顶出;实体建模;flash;3dsmax;动画模拟The animation simulation of secondary ejectororganization in injection moldAbstractMold is increasingly becoming the most widely used process equipment in the machinery, electronics and other industrial fields. Animated simulation technology has been widely used in all walks of life, including mold manufacturing. The use of animated simulation is able to express the opening, the closing and the principle of the mold process in visual image, which is helpful for our study and research, and also meaningful to the mold design. This article is based on the animation of secondary ejector process and assembly process of injection mold, especially the Two-dimensional animation of secondary ejector of injection mold. Firstly, CAD is used to draw the mold assemble drawing. Secondly, the Two-dimensional animation software of flash is used to animate the Two-dimensional animation. Thirdly, the parts and assemblies feature of proe which is most widely used in the machinery industry is used to create three-dimensional solid modeling and assembly. At last, the three-dimensional animation software of 3dsmax is used to create solid modeling and simulate the secondary ejector process and assembly process of injection mold. The animation produced by 3dsmax and flash has a clear picture,continuous and stable motion, ,which achieves the purpose of demonstrating its structure and working principle.Key words: injection mold; secondary ejector; solid modeling; flash; 3dsmax; animation目录摘要 (I)Abstract (II)1 绪论 (1)1.1 本选题研究的目的及意义 (1)1.2本课题国内外的研究状况综述 (1)1.3 本课题研究的主要内容及采用的研究方案 (2)1.3.1. 主要内容 (2)1.3.2 采用的研究方案 (2)1.7 所用软件介绍 (3)1.7.1 CAD2010 (3)1.7.2 FLASH CS5 (3)1.7.3 3DSMAX (3)2 注射模具设计 (5)2.1 塑件的设计 (5)2.2 注射模具成型零件的设计 (6)2.2.1 型腔数目的确定 (6)2.2.2 分型面的设计 (6)2.2.3 制品的排位 (6)2.3 注射模具结构件设计 (7)2.3.1注射模具模架的选择 (7)2.4 注射模具浇注系统设计 (8)2.4.2. 主流道设计 (8)2.4.3. 浇口套设计 (8)2.4.4.分流道设计 (9)2.4.5. 浇口设计 (10)2.5 脱模机构 (10)2.6 总装配图 (12)3 二维动画模拟 (13)3.1 注射模具二维模拟动画制作 (13)3.1.1 注射模具二次顶出过程模拟动画制作 (13)3.1.2 注射模具装配过程二维动画模拟制作 (26)3.1.3 注射模具二次顶出过程 (34)4 3dsmax三维动画模拟 (39)4.1. 注射模具三维模拟动画制作 (39)4.1.1 实体建模 (39)4.1.2 装配过程动画制作 (42)4.1.3 二次顶出动画制作 (44)4.1.4 注射模具二次顶出过程 (46)5 结论 (50)参考文献 (51)致谢 (52)毕业设计(论文)知识产权声明 (53)毕业设计(论文)独创性声明 (54)附录 (55)1 绪论1 绪论1.1 本选题研究的目的及意义塑料是一门新兴工业,是随着石油工业发展应运而生的,作为现代四大工业基础之一,越来越广泛地应用在各行各业。

原创⼲货汽车模⼆次顶出结构类型详解

第⼀时间接收汽车及模具⾏业最前沿技术及最新动态

打造汽车零部件及模具⼈都爱看的⾏业公众号品牌

汽车零部件模具与注塑

专业实⽤前沿

⼆次顶出控制机构的⼏种⽅式

1.顶B板缩呵

模具在开模后顶针板连同B板⼀起顶出⼀段距离后,后模缩呵芯⼦不动,其余继续顶出。

此结构适⽤于后模缩呵,后模内⾏位,后模斜抽等结构使⽤

2.上顶针板⼆次顶出

模具开模后上下顶针板先⼀起顶出,⽽后下顶针板限位,上顶针板继续顶出。

此结构适⽤于浅倒扣⼆次顶出强脱,整体顶出后再做⼆次顶出的深⾻位情况下使⽤

3.下顶针板⼆次顶出

模具开模后上下顶针板先⼀起顶出,⽽后上顶针板限位,下顶针板继续顶出。

此结构适⽤于产品容易粘斜顶以及⽆法做侧抽芯结构的⼿动取件情况下使⽤

总结

⼆次顶出控制机构种类很多,具体的使⽤需根据模具⼤⼩,产品类型,模具结构类型,合理选⽤,不应拘泥于⼀种形式,应该按实际情况具体分析,选⽤最合理,最优化的结构设计模具。

粉丝福利

模具油缸使⽤技巧实战视频教程正式预售

应⼴⼤模具同⾏要求,特整理模具油缸使⽤技巧实战教程,视频本⽉底发⾏,发⾏前预售优惠100元,如需预定可联系:

谢⼯ QQ:644803033 微信:181****3590

邓⼯ QQ:295659393 微信:188****7913

周⼯ QQ:381319420 微信:137****2860。

第45问注塑产品报价首先,大家先明确产品成本计算公式:产品价格- 利润= 成本,从此公式中,我们可明确两点:第一点,成本是我们唯一能实际控制的变量,但是,管理和降低成本,甚至精确地计算成本,并不意味着可以为你的产品定一个好的价格。

因为,就产品本身而言,其价值是一定的,价格只是其价值的一种体现,可以相对地说价格也是一定的。

我们报价的目的就是报出比较贴近产品实际的价值的价格,达到双赢的结果。

第二点,在产品价格一定的前提下,降低生产成本,则很大地提高产品利润,企业的最终目的是赚钱,所以,成本管理是企业生存下来的最有利的方法;为了很准确地报出产品的真实的价格,或与真实的价值要比较相近,我们要了解以下几点:一、注塑成本的组成部分:产品的真实成本是不可知道的或不可预测的,但总体上包括以下类别:a.产品设计与开发成本:用优良的设计避免过高的生产成本是一种最有效的成本管理。

在此阶段付出的努力,将在生产时获得丰厚的回报。

有时此部分的成本包含在模具成本内。

80%以上的生产成本在此阶段就已经决定了。

b.模具成本:影响模具成本的关键因素是产品的特征与形状复杂程序;有时要求供应商将模具费摊在产品价格上,这时产品价格需要加上模具费除以产品总数量的费用。

c.加工成本:包括机器的运动周期,工艺参数调整,模具与机器的维修保养,员工技能培训成本;电、水和压缩空气的成本;制造产品的人工劳动成本;人工成本+机台成本+水电成本这三项总和,可参考下列常用机台吨数费用(根据目前的人力成本,机台的性能与折旧,水电的成本,成型条件的苛刻性,以及产品和单量来决定等进行评定:(依当前的工费进行调整)机台吨数在60吨以下的,费用按40-45元(RMB/Hr)计算;机台吨数在60吨~100吨的,费用按50-55元(RMB/Hr)计算;机台吨数在120吨~160吨的,费用按60-70元(RMB/Hr)计算;机台吨数在180吨~220吨的,费用按70-80元(RMB/Hr)计算;机台吨数在250吨~280吨的,费用按85-100元(RMB/Hr)计算;机台吨数在300吨~350吨的,费用按115-140元(RMB/Hr)计算;机台吨数在380吨~450吨的,费用按160-210元(RMB/Hr)计算;机台吨数在480吨~600吨的,费用按230-280元(RMB/Hr)计算;机台吨数在650吨~800吨的,费用按320-380元(RMB/Hr)计算;机台吨数在800吨~1000吨的,费用按380-450元(RMB/Hr)计算;机台吨数在1000吨以上的,费用按550元(RMB/Hr)计算;d.装配成本:装配成本取决于零部件的装配难易程度,零部件的复杂特征、(如SJ830.254产品装配;e.工厂固定支出:一般管理费、行政分摊费用、房租,配套设备的购制成本等。

壶体哈弗滑块驱动二次滑块和二次斜顶机构注塑模具设计贺柳操;肖国华;卞平【摘要】结合塑件的特点,设计了其1模2腔单分型面注塑模具.针对塑件难脱模特征的脱模,设计了一种复合式结构哈弗滑块脱模机构;复合机构中,通过哈弗滑块机构主体的2个半边滑块对塑件的外壁整圆周面进行侧壁抽芯脱模;利用哈弗滑块左滑块来驱动内抽芯脱模子机构实施对塑件内壁倒扣的抽芯脱模;利用哈弗滑块右滑块来驱动安装于右滑块体内的侧面斜顶抽芯子机构来实施内壁上侧边倒扣特征的脱模.复合式哈佛滑块脱模机构设计合理,特别是左、右滑块分别驱动的2个子机构,构思精巧,能有效利用哈弗滑块机构的动作动力,来进行二次驱动以实现局部复杂特征的巧妙脱模,简化了模具脱模机构的设计,降低了模具设计难度.【期刊名称】《中国塑料》【年(卷),期】2018(032)010【总页数】6页(P132-137)【关键词】哈弗滑块;脱模;机构设计;结构设计;注塑模具【作者】贺柳操;肖国华;卞平【作者单位】湖南机电职业技术学院机械工程学院,长沙 410151;浙江工商职业技术学院现代模具学院,浙江宁波 315012;湖北工业职业技术学院机电工程系,湖北十堰 4420003【正文语种】中文【中图分类】TQ320.66+20 前言塑料塑件模具结构设计中,针对复杂结构塑件而言,结构布局中的机构设计是模具设计的重点,也是难点[1-5],特别是对于脱模比较困难的特征部位的脱模机构设计,需要做较多的机构结构创新设计[6-9],本文针对某电热水壶壶体脱模困难的实际生产问题,有针对性地设计了一种两板式冷流道侧边浇口浇注注塑模具,模具结构中采用一种复合哈弗滑块机构来实现塑件的局部特征的脱模,其特点为哈弗滑块来实现塑件外壁的侧面脱模,并通过哈弗滑块来驱动一个侧面上的2个斜顶脱模机构和2个内壁倒扣脱模滑块机构来实现塑件内壁倒扣特征的脱模;复合脱模机构结构设计新颖,能有效降低模具的生产制造成本,能满足塑件的自动化生产要求,具有较好工程实践参考意义。

摘要:制品的顶出方式对塑件的质量和生产效率有着重要的影响。

由于二次顶出有着避免产品顶裂等优点,使得二次顶出运用越来越广。

本文介绍了二次顶出常用的结构形式、适用场合以及设计要点。

为从事模具设计工作的人员更合理更经济的选用二次顶出方式提供借鉴。

关键词:二次顶出;注塑模具;顶针板;顶针托板

一、引言

产品的顶出有机械、液压和气动三种方式。

其中机械顶出的运用最为普遍。

一般情况下,从模具中取出产品,顶出动作可一次完成。

但是,由于产品的形状特殊,或者是生产时的要求,如果在一次顶出后,产品仍然在型腔中,或者是无法自动脱落,就需要再增加一次顶出动作。

这便是二次顶出。

二次顶出能够让顶出流程顺畅化,对于某些顶出行程需求较大的产品,利用二次顶出可以减少顶针在顶出时施加的力量,避免顶出时造成产品上的缺陷。

如何设计顶出方式才能使得模具动作顺畅、加工成本低廉?通过以下几种结构形式的比较,再根据产品的结构特点,可以选用最为合理的顶出方式。

二、结构形式

1.单顶针板组合的二次顶出机构(图1)

图1

1.顶针板

2.顶针托板

3.顶辊

4.斜顶

5.推方杆

6.顶针

7.弹弓

8.弯销

9.销钉

所谓单顶针板组合,就是一般常见的单套顶针板组合(上顶针板及下顶针板各一) 1)弯销式二次顶出:

产品分析:此产品内部倒扣较大,且倒扣上有深骨位,顶出时会吃斜顶。

采用二次顶出方式,能很好解决成品顶出不良、吃斜顶等问题。

产品如图2所示:

图2

动作原理:第一次顶出,由顶辊3推动顶针板1和顶针托板2完成。

当顶针6碰到B板时,由销钉9固定的弯销8转动,同时推动推方杆5完成第二次顶出。

合模时弹弓7起复位作用。

结构特点:此结构简单,弯销加工方便,成本较低。

但弯销靠与板的接触面做旋转运动,生产量大时,受力不平衡,容易出现偏差。

2)推板式二次顶出(图3)

图3

1.A板

2.B板

3.推板

4.推板

5.顶针板

6.顶针托板

7.下码模板8.顶辊9.推方杆10.推方杆11.顶针

12.垫块13.垫块14.垫块15.限位螺丝16.限位螺丝

17.下模镶件18.下模镶件

产品分析:该产品中间部分较高,包紧力大,顶出时易顶裂。

采用推板顶出再用推方和顶针顶出的方式,能避免出现顶出不平衡所引起的顶裂。

产品如图4所示:

图4

动作原理:前后模开模后,顶辊8在注塑机的推动下带动5、6号顶针板和顶针托板再推动2、3号B板和推板完成第一次顶出动作。

B板2与顶针托板6由9号推方杆连在一起。

当第一次顶出到70mm时,限位螺丝16限制4号推板向前动作。

3号推板继续顶出完成产品的第二次顶出。

当第二次顶出到30mm时,限位螺丝15限制6号顶针托板继续向前运动。

当顶针板5继续顶出时,10号推方和11号顶针同时将产品最终顶出。

结构特点:此结构动作顺畅,用推板做第一次顶出,顶出力大,而且受力平衡,常用于那些易变形或者包紧力大的产品的顶出。

然而此结构常要二次分型或三次分型,会影响注塑周期。

2.双顶针板组合的二次顶出机构

所谓双顶针板组合,就是由两套顶针板组合(上顶针板、顶针托板及下顶针板、顶针托板各一)。

常用的几种结构形式有:

1)如图5所示:

图5

1.顶针板

2.顶针托板

3.顶辊

4.拉模扣

5.限位块

6.感应开关

产品分析:产品尺寸大小为11.73×30.23×6.73(mm)。

生产要求产品自动脱落。

而产品单靠一次顶出,将会被斜顶卡住而无法自动脱落,故采用二次顶出结构。

动作原理:顶辊3固定在上面顶针托板上。

第一次顶出,顶辊推动顶针托板,由于拉模扣4的作用,下面两块板一起动作,完成斜顶及顶针的第一次顶出。

当拉模扣4完全分开,下面的顶针板及顶针托板失去施动力停止顶出,而上面的顶针板和顶针托板继续完成顶针的第二次顶出。

结构特点:

由于拉模扣的力量不是很大,故存在拉不起下面两块板的可能性,所以大模不宜采用这种结构。

它只适合用于小模。

由于惯性的作用,下面两块板一般不会随拉模扣的分开而马上停止,而是再移动一点,影响合模的准确性。

为防止复位误差,B板上应加上两到四个限位块(如上图限位块5),顶住下面两块板。

此机构的一种变形方式,适合用于大一点的模具,此结构少了一块顶针板,成本较低。

采用扣机,比拉摸扣安全耐用。

如图6:

图6

1.顶针板

2.顶针托板

3.HASCO扣机

4.限位块

5.司筒针

2)如图7所示:

图7

1.顶针板

2.顶针托板

3.扣机

4.连接杆

5.控制杆

6.螺丝

7.撑头

8.哥林柱

9.下模镶件10.顶针11.推方杆12.司筒针

产品分析:此产品为玩具轮胎,材料为橡胶,大小为:Ф6.09×5.70。

产品内部有4.27mm倒扣。

此类产品如果采用斜顶和内行位出倒扣,其结构太复杂,而且加工困难。

因塑料为软胶,故采用强脱结构。

橡胶虽是软胶,但由于倒扣大,需有足够的空间才能完成强脱。

二次顶出便能满足要求,保证顺利出模。

动作原理:顶辊收紧在下面顶针托板上,第一次顶出时,由于扣机3把上下两组板锁死,四块板将同时顶出,这时把下模镶件9顶出B板,为产品强脱提供足够空间。

当扣机3被控制杆5挡住,上面顶针板碰到B板停止运动,第一次顶出结束。

顶辊继续推动下顶针板,完成推方杆和顶针的第二次顶出。

结构特点:此结构不同于其他结构之处在于它的顶出顺序。

即第二次顶出是顶下面两块板。

因此,上下两组板之间必须空出一段距离,此结构顶出距离长,适合较深的盒状物的顶出,但另一方面,顶针、推方、螺丝都要加长,成本上不好考量。

3)如图8所示:

图8

1.顶针板

2.顶针托板

3.顶辊镶件

4.顶针

5.垫块

6.扶针

产品分析:此模具为双色模,产品没特殊结构。

采用二次顶出结构是因为需要把流道先顶出。

动作原理:顶辊镶件3固定在上面顶针托板上,顶出时四块板一起动作。

由上面的顶针顶出流道。

装在下面顶针板上的顶针滞后,当垫块5碰到顶针,第二次顶出才

把产品顶离模肉。

结构特点:此结构采用顶针滞后结构,因此不用拉模扣或者扣机,节约成本,制作简单。

这样的二次顶出结构,可以避免潜伏式浇口在顶出时,浇口拉离成品时将成品拉伤。

当然,这种顶出方式不仅是用在浇口附近的顶出,也适合较深的盒状物的顶出。

三、总结

综上所述,二次顶出的结构有两种,即单组和双组顶针板组合。

当采用单组顶针板组合时,由于仅有单套的顶针板组合,因此啤机顶出的动作仅提供传统的一次顶出,另一次顶出就必须配合其他的模具机构设计来进行。

当采用双组顶针板组合时,要结合模具的大小和成本,选择适当的限位机构。

二次顶出的使用场合一般有五种,这都要根据产品的形状结构来定。

即:1、要求自动脱落产品2、容易吃斜顶的产品3、深腔型产品4、部分需强脱的产品5、双色模

四、结束语

二次顶出结构有多种多样,此文主要介绍常用的几种结构。

通过以上几种结构形式原理和特点的讨论,有利于指引模具设计师设计合理的二次顶出结构。

灵活应用以上几种方式,举一反三,将能使模具结构更紧凑更合理更经济。

(end)。