不同变质处理对铝合金组织性能的影响

- 格式:pdf

- 大小:868.82 KB

- 文档页数:14

铝合金变质处理的现状和发展趋势在当今快速发展的工业领域,铝合金已经成为了一种不可或缺的材料。

作为一种轻质、高强度、耐腐蚀的金属材料,铝合金广泛应用于航空航天、汽车制造、建筑工程、电子产品等领域。

而铝合金的性能很大程度上取决于其热处理工艺中的变质处理。

铝合金变质处理的现状和发展趋势备受关注。

1. 现状分析1.1 传统变质处理方法传统的铝合金变质处理方法主要包括固溶处理和时效处理。

在固溶处理中,铝合金将被加热至一定温度,使合金元素溶解在铝基体中,以提高合金的塑性和加工性能。

而时效处理则是在固溶处理后,通过特定温度和时间控制析出相的尺寸、密度和分布,以提高合金的强度和硬度。

1.2 问题与挑战然而,传统的变质处理方法在实际应用中存在一些问题和挑战。

对于大型铝合金零件,变质处理过程中易出现温度不均匀、残余应力大等问题,导致产品变形、强度不足等质量缺陷。

2. 发展趋势2.1 先进的变质处理技术随着科学技术的不断进步,先进的变质处理技术如快速固化技术、超声波处理技术等逐渐应用于铝合金的变质处理中。

这些新技术能够改善传统的变质处理方法存在的问题,提高产品的质量和性能。

2.2 智能化制造另外,智能化制造技术的发展也为铝合金变质处理带来了新的发展机遇。

通过引入人工智能、大数据分析等技术,可以实现对变质处理过程的精准控制和实时监测,提高生产效率和产品质量。

2.3 绿色环保随着人们对环保意识的提高,绿色环保的变质处理技术也备受关注。

利用生物工程、废弃物资源化等技术来替代传统的化学处理方法,减少对环境的污染,是未来发展的重要方向。

3. 个人观点和总结铝合金变质处理作为铝合金加工的关键环节,对产品的性能和质量有着直接影响。

随着技术的不断进步和应用领域的拓展,铝合金变质处理技术将迎来更广阔的发展空间。

然而,需要注意的是,新技术的应用需要综合考虑成本、效率、环保等因素,才能更好地实现产业升级和可持续发展。

通过对铝合金变质处理的现状和发展趋势进行深入探讨,我们不仅能够更好地了解该关键工艺对铝合金产品的重要性,也能够为相关行业的发展提供有益的参考和指导。

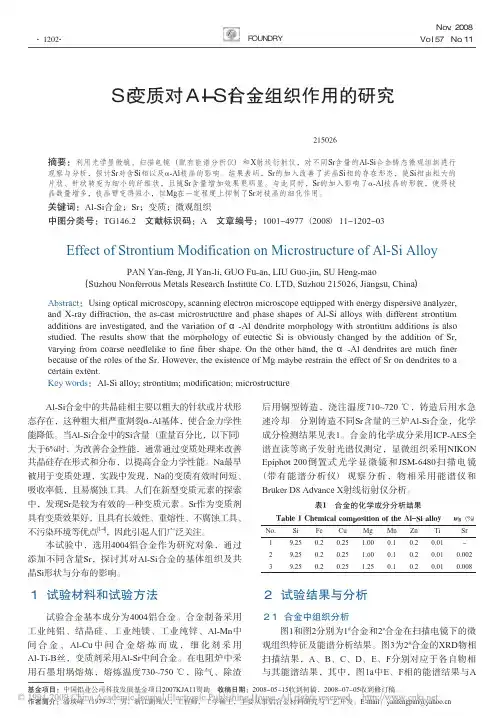

复合变质处理对4032铝合金组织和性能的影响冉红卫【摘要】4032 aluminum alloy is a kind of Al-Si system alloy used widely for aeronautics and astronautics and automobile manufac-ture fields. Massive primary silicon and needlelike eutectic silicon occurred in microstructure of unmodified 4032 aluminum alloy, thus leading to low mechanical property, especially plasticity. Modification of melt during melting and casting is the effective method to solve the problem of primary silicon. Effect of various compound modifiers on microstructure of 4032 aluminum alloy in actual production, thus obtaining stable process and products.%4032铝合金是一种广泛应用于航空、航天及汽车制造等领域的Al-Si系合金.在未经变质处理的4032铝合金组织中,常常出现大块的初晶硅和针状的共晶硅,导致产品的力学性能较低,尤其是塑性.熔铸过程中对熔体进行变质处理是解决4032出现初晶硅的有效方法.本文主要研究不同复合变质剂在实际生产中对4032铝合金组织性能的影响,从而获得稳定的工艺和产品.【期刊名称】《铝加工》【年(卷),期】2018(000)003【总页数】5页(P29-33)【关键词】4032铝合金;变质处理;初晶硅;力学性能【作者】冉红卫【作者单位】西南铝业(集团)有限责任公司,重庆401326【正文语种】中文【中图分类】TG46.21;TG2921 4032铝合金技术要求4032合金是SXDMTU20系列高性能活塞裙的原材料,对其性能要求十分严格,要求其挤压棒材力学性能标准为纵向抗拉强度≥315MPa,延伸率≥3%;横向抗拉强度≥315MPa,延伸率≥1.5%。

第46卷第2期2017年4月有色金属加工NONFERROUS METALS PROCESSINGVol.46 No.2April2017S r变质对铸造A1- Si- Mg合金组织与性能的影响牛艳萍,赖心,马文花,詹浩,杨勇,唐维学(广东省工业分析检测中心,广东广州510651)摘要:采用扫描电镜、拉伸试验机和激光导热仪,研究了S r变质处理对A1 -3. 2S-0. 8M g合金显微组织、铸造流动 性、力学性能与导热系数的影响。

结果表明,随着A1 - 10Sr合金添加量的增加,共晶S逐渐细化,A1 -3. 2S-0. 8M g合 金的铸造流动性、抗拉强度、伸长率和导热系数逐渐提高。

当A1 - 10Sr合金添加量为0. 4%时,A1 - 3. 2S-0. 8M g合金 的铸造流动性试样长度为922mm,抗拉强度和伸长率分别为243M Pa和11.3%,导热系数为187. 6W/(m• k),与未变质 处理相比,A1 -3.2Si -0. 8M g合金的铸造流动性提高了8. 2%,抗拉强度和伸长率分别提高了 3. 8%和11.9% ,导热系 数提高了3.1%。

关键词:A1 -S - M g合金;变质处理;铸造流动性;导热系数中图分类号:TG146.21 文献标识码:A 文章编号:1671 -6795(2017)02 -0010 -04铝合金具有强度高、塑性好、耐腐蚀以及独特的 金属光泽等优点,被广泛用于电子产品外壳、l e d散 热片、无线通讯基站散热基板等零部件[1’2]。

铸造是 铝合金最常用的生产方法,具有生产效率高、成本低、可成形形状复杂的薄壁零件的特点。

A1 - S:!系铸造 合金具有优良的铸造流动性和机械加工性能,但其导 热性能较差,难以满足零部件对散热性能的要求[3]。

A1- Mg- S i系变形铝合金具有较好的强度、塑性和导 热性能,但其铸造流动性较差,热裂倾向大,铸造时容 易产生疏松、收缩裂纹等缺陷[4]。

铝合⾦的变质处理铝合⾦的变质处理铸锭组织的不均匀性集中的影响到铸锭的性能,⽤于锻造、轧制和挤压的铸锭特别不希望降低合⾦⼯艺塑性的柱状组织。

通常,具有细⼩晶粒组织、细微的晶粒内部结构和过剩相均匀分布的合⾦具有最好的铸态性能和最⾼的压⼒加⼯塑性。

采⽤增⼤冷却速度、低温浇注、超声波振荡铸造、电磁铸造等措施均有利于获得上述理想组织,但这些办法均有局限性,只有对合⾦采取变质处理才是调整铸锭组织的根本⼿段。

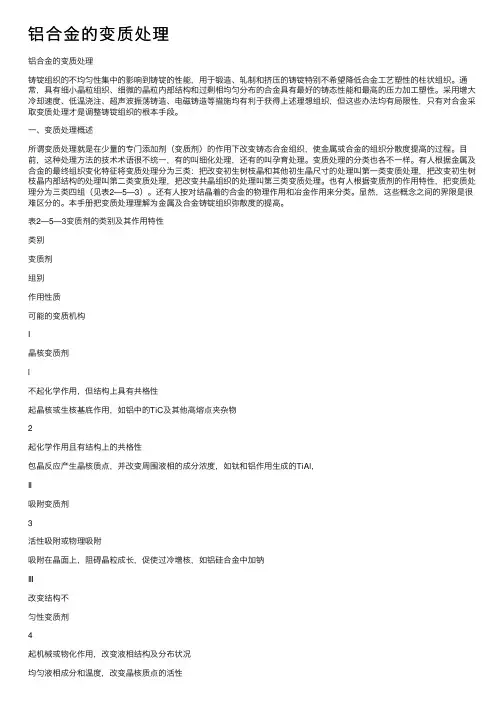

⼀、变质处理概述所谓变质处理就是在少量的专门添加剂(变质剂)的作⽤下改变铸态合⾦组织,使⾦属或合⾦的组织分散度提⾼的过程。

⽬前,这种处理⽅法的技术术语很不统⼀,有的叫细化处理,还有的叫孕育处理。

变质处理的分类也各不⼀样。

有⼈根据⾦属及合⾦的最终组织变化特征将变质处理分为三类:把改变初⽣树枝晶和其他初⽣晶尺⼨的处理叫第⼀类变质处理,把改变初⽣树枝晶内部结构的处理叫第⼆类变质处理,把改变共晶组织的处理叫第三类变质处理。

也有⼈根据变质剂的作⽤特性,把变质处理分为三类四组(见表2—5—3)。

还有⼈按对结晶着的合⾦的物理作⽤和冶⾦作⽤来分类。

显然,这些概念之间的界限是很难区分的。

本⼿册把变质处理理解为⾦属及合⾦铸锭组织弥散度的提⾼。

表2—5—3变质剂的类别及其作⽤特性类别变质剂组别作⽤性质可能的变质机构I晶核变质剂l不起化学作⽤,但结构上具有共格性起晶核或⽣核基底作⽤,如铝中的TiC及其他⾼熔点夹杂物2起化学作⽤且有结构上的共格性包晶反应产⽣晶核质点,并改变周围液相的成分浓度,如钛和铝作⽤⽣成的TiAl,Ⅱ吸附变质剂3活性吸附或物理吸附吸附在晶⾯上,阻碍晶粒成长,促使过冷增核,如铝硅合⾦中加钠Ⅲ改变结构不匀性变质剂4起机械或物化作⽤,改变液相结构及分布状况均匀液相成分和温度,改变晶核质点的活性⽬前,有各种说明变质处理过程的理论,其中,⽐较著名的有晶核形成论、碳化物论、包晶反应论、原⼦结构论等,但其中没有⼀种理论可以全⾯地说明这种过程。

铝合金变质处理的现状和发展趋势铝合金变质处理的现状和发展趋势近年来,随着科技的不断进步和工业的飞速发展,铝合金作为一种轻质、高强度和耐腐蚀的金属材料,被广泛应用于航空航天、汽车制造、建筑工程等领域。

而铝合金的性能优化和改善往往需要通过变质处理来实现。

本文将对铝合金变质处理的现状和发展趋势进行全面评估,并对其进行深度和广度兼具的探讨。

一、铝合金变质处理的现状1. 变质处理的定义和意义变质处理是指将铝合金加热至一定温度,然后经过一定时间的保温,最后迅速冷却,以改善铝合金的力学性能和耐热性能的工艺过程。

这一过程在铝合金的加工和制造过程中起着至关重要的作用,可以显著提高铝合金的硬度、强度、耐腐蚀性和耐热性,从而扩大了铝合金的应用范围。

2. 变质处理的方法和技术目前,常见的铝合金变质处理方法包括固溶处理、时效处理和固溶时效处理。

固溶处理是指将铝合金加热至固溶温度,使合金元素溶解在铝基固溶体中,然后通过快速冷却来固定固溶体的组织。

时效处理是在固溶处理的基础上,通过加热和保温的方式使固溶体中形成沉淀相,从而提高合金的硬度和强度。

固溶时效处理则是将固溶处理和时效处理结合起来,以获得最佳的性能。

3. 变质处理的应用领域与发展趋势铝合金的变质处理在航空航天、汽车制造、建筑工程等领域有着广泛的应用。

随着各行业对材料性能要求的不断提高,对铝合金变质处理工艺的需求也日益增加。

未来,铝合金变质处理将更加注重工艺的精密化、一体化和智能化,以满足不同行业对材料性能的多样化需求。

二、铝合金变质处理的发展趋势1. 技术与设备的改进随着科技的进步,铝合金变质处理技术日益成熟,新型的变质处理设备也不断涌现。

高温固溶设备、快速冷却设备、智能化控制系统等先进设备的应用,使得变质处理工艺更加精准、高效和可控。

2. 环保与节能在当前环保和节能的大背景下,铝合金变质处理工艺也向着环保、节能的方向不断发展。

新型的变质处理工艺应当注重能源的利用效率、废气的处理和材料的循环利用,以降低对环境的影响。

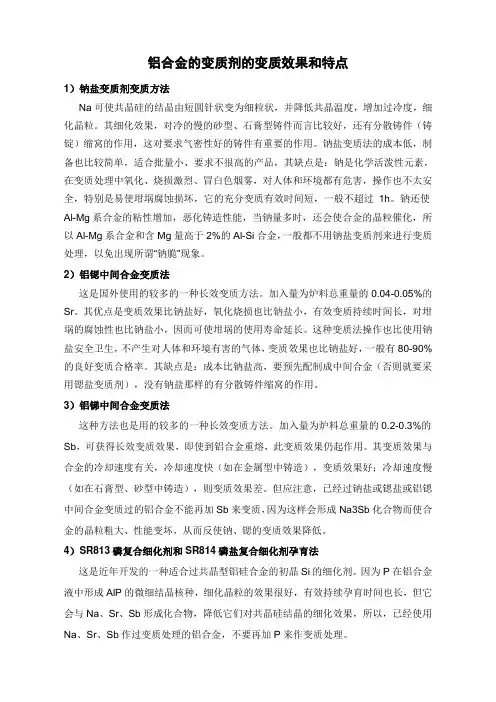

铝合金的变质剂的变质效果和特点铝合金的变质剂的变质效果和特点 1)钠盐变质剂变质方法Na可使共晶硅的结晶由短圆针状变为细粒状,并降低共晶温度,增加过冷度,细化晶粒。

其细化效果,对冷的慢的砂型、石膏型铸件而言比较好,还有分散铸件(铸锭)缩窝的作用,这对要求气密性好的铸件有重要的作用。

钠盐变质法的成本低,制备也比较简单,适合批量小、要求不很高的产品,其缺点是:钠是化学活泼性元素,在变质处理中氧化、烧损激烈、冒白色烟雾,对人体和环境都有危害,操作也不太安全,特别是易使坩埚腐蚀损坏,它的充分变质有效时间短,一般不超过1h。

钠还使Al-Mg系合金的粘性增加,恶化铸造性能,当钠量多时,还会使合金的晶粒催化,所以Al-Mg系合金和含Mg量高于2%的Al-Si合金,一般都不用钠盐变质剂来进行变质处理,以免出现所谓“钠脆”现象。

2)铝锶中间合金变质法这是国外使用的较多的一种长效变质方法。

加入量为炉料总重量的0.04-0.05%的Sr。

其优点是变质效果比钠盐好,氧化烧损也比钠盐小,有效变质持续时间长,对坩埚的腐蚀性也比钠盐小,因而可使坩埚的使用寿命延长。

这种变质法操作也比使用钠盐安全卫生,不产生对人体和环境有害的气体,变质效果也比钠盐好,一般有80-90%的良好变质合格率。

其缺点是:成本比钠盐高,要预先配制成中间合金(否则就要采用锶盐变质剂),没有钠盐那样的有分散铸件缩窝的作用。

3)铝锑中间合金变质法这种方法也是用的较多的一种长效变质方法。

加入量为炉料总重量的0.2-0.3%的Sb,可获得长效变质效果,即使到铝合金重熔,此变质效果仍起作用。

其变质效果与合金的冷却速度有关,冷却速度快(如在金属型中铸造),变质效果好;冷却速度慢(如在石膏型、砂型中铸造),则变质效果差。

但应注意,已经过钠盐或锶盐或铝锶中间合金变质过的铝合金不能再加Sb来变质,因为这样会形成Na3Sb化合物而使合金的晶粒粗大、性能变坏,从而反使钠、锶的变质效果降低。

作业胡克1200701铝硅合金的变质处理共晶型高硅铝合金4032( (Si)=11.0%~13.5%),具有密度小、热膨性好、耐磨性高等特点,该合金在国内外已广泛用于制造机车发动机活塞。

针对高硅铝合金的特殊性,在实际生产中采用Na盐对其进行变质处理以改善合金性能,能有效对共晶硅进行细化,较好的抑制针状共晶硅长大,阻碍五瓣星状初晶硅的各向异向生长,使其变成球形,改变其形貌与尺寸,可显著提高合金的力学性能,从而使此类材料具有更优良的性能。

过共晶铝硅合金具有密度小、热膨胀系数小、热稳定性好、强度高和耐磨性高等优点,并拥有优良的铸造性能,被用于制造汽车发动机活塞、缸盖以及汽车空调压缩机的缸体等零件。

未经过变质处理的过共晶铝硅合金微观组织是由块状的初晶硅和枝状的共晶硅组成的,机械强度很低、切削加工性差、表面光洁度低,而且对刀具的磨损大,工作效率也较低,因此,不经过变质处理很难直接使用。

1 铝合金变质处理铝合金的变质处理可分为3类:细化初晶α(Al)或初晶硅,改变和细化共晶硅的形状以及改变有害杂质相(如富铁相)的形态。

第1类变质处理———细化初晶细化初晶的元素有多种,常见是钛、硼、锆、稀土等,其细化机理较复杂,至今尚有争论。

细化初晶硅的机理已基本解决,磷是细化初晶硅的唯一选择。

一般认为,AlTi5B是(Al)的最佳细化剂,使用最广泛。

市场上供应的AlTi5B 形状、大小,制造方法等不同,中小厂家多使用廉价的合金锭;轧制成盘条状的,晶粒细,细化效果好,使用方便,但价格较高。

Al Ti的形状有板片(针)状,块(点)状的,其中块(点)状的有多个结晶面的晶格常数和α(Al)的相近,细化效果最好。

2. P的作用(1)初晶硅在过共晶铝硅合金凝固的过程中,首先析出的是初晶硅,初晶硅的大小对台金的性能起着至关重要的作用。

目前研究最多,且效果最为理想的变质方法就是针对初晶硅的,采用P元素作为主要变质元素,不同的只是P的加入方式。

不同变质处理对铝合金组织性能的影响铝合金是一种常见的金属材料,具有良好的强度和导热性能,广泛应用于航空航天、汽车制造、建筑和电子等领域。

为了进一步提高铝合金的性能,通常会采用变质处理来改变其晶粒结构和微观组织。

下面将详细探讨不同变质处理对铝合金组织和性能的影响。

1.固溶处理固溶处理是铝合金中最常用的变质处理方法之一、该方法主要是通过加热使合金中的固溶元素溶解到α-Al基体中,然后快速冷却固溶体,使固溶元素保持在固溶体中的均匀分布状态。

固溶处理对铝合金的组织性能有以下影响:-细化晶粒:固溶处理能有效地细化铝合金的晶粒尺寸,提高材料的强度和韧性。

-去除析出物:固溶处理会将析出物溶解到基体中,使合金中的析出物减少或消失,从而提高材料的塑性。

-增加合金的均匀性:固溶处理能使固溶元素均匀地分布在基体中,防止合金中的偏析现象,提高合金的均匀性。

2.时效处理时效处理是指将固溶体在适当温度下保持一段时间,使固溶元素重新溶解,然后通过析出和扩散形成细小的析出物,进而改善材料的性能。

时效处理对铝合金的组织性能有以下影响:-产生弥散的细小析出物:时效处理会形成细小的析出物,如硬化相类似的Al3Cu、Mg2Si、MgZn2等,这些析出物的细小尺寸能阻碍晶格滑移和位错运动,从而提高材料的强度。

-提高合金的部分时效硬化能力:时效处理能够提高合金的部分时效硬化能力,使其在一定条件下保持一定的强度和韧性。

-改善热稳定性:时效处理能够提高铝合金的热稳定性,使其在高温下保持良好的性能。

3.组织性能对比-固溶处理一般能够显著细化晶粒,而时效处理对晶粒尺寸几乎没有影响。

-固溶处理后的铝合金具有较高的塑性和韧性,而时效处理能够显著提高材料的强度。

-经过固溶处理和时效处理后的铝合金能够在一定程度上保持良好的热稳定性。

-固溶时效处理可以获得更好的综合性能,即在一定程度上提高了材料的强度和塑性。

综上所述,不同的变质处理对铝合金的组织性能有不同的影响。

铸造铝合金变质处理铝合金是一种常见的轻质、高强度金属材料,具有良好的导热性和耐腐蚀性,在各个领域都有广泛的应用。

然而,铝合金材料的性能还有进一步提升的空间。

通过变质处理,可以改变铝合金的晶体结构和性能,使其更加适用于特定的工程应用。

变质处理是指通过加热和冷却等工艺操作,使铝合金材料的晶体结构和性能发生变化的过程。

变质处理的目的是通过控制材料的组织结构,调节其硬度、强度、韧性和耐腐蚀性等性能,以满足不同工程应用的需求。

铝合金的变质处理主要包括时效处理和固溶处理两种方式。

时效处理是指在合金经过固溶处理后,通过一定时间的加热保温,使合金中的固溶体逐渐析出出现硬化相,从而提高合金的强度和硬度。

固溶处理则是通过加热将合金中的固溶体溶解,使晶体内的溶质原子均匀分布,提高合金的塑性和韧性。

在变质处理中,合金的成分和热处理工艺参数是影响处理效果的关键因素。

合金的成分决定了合金的相变温度和固溶体的溶解度,而热处理工艺参数则决定了合金的组织结构和性能。

因此,在进行变质处理前,需要对合金的成分和热处理工艺进行充分的分析和调整。

变质处理的具体工艺流程如下:首先是固溶处理,将铝合金加热至固溶温度,使固溶体溶解;然后进行淬火,迅速冷却合金,使固溶体快速凝固;接着是时效处理,将淬火后的合金加热至时效温度,保持一定的时间,使析出相形成;最后冷却至室温,变质处理完成。

变质处理可以显著提高铝合金的性能。

通过时效处理,合金的硬度和强度得到提高,适用于对强度要求较高的工程结构。

固溶处理则能够提高铝合金的塑性和韧性,适用于对冲击韧性要求较高的应用场景。

不同的变质处理方式可以根据具体需求进行选择和调整,以获得最佳的性能。

变质处理也有一些注意事项。

首先,变质处理需要严格控制加热和冷却速度,以避免产生不均匀的组织结构。

其次,合金的成分和热处理工艺参数需要进行合理的选择和调整,以确保处理效果的稳定和可靠。

最后,变质处理后的合金需要进行适当的表面处理,以提高其耐腐蚀性和装饰性。

不同变质处理对铝合金组织性能的影响摘要:在铸造Al-15%Si合金熔炼过程中分别加入变质剂P盐、P盐+Al-Sr中间合金对其进行变质处理,分析不同变质剂及它们的复合形式对合金力学性能和显微组织的影响。

实验结果表明,P盐和Al-Sr 中间合金都对合金组织有一定的细化作用,其中P盐主要细化初晶硅,P盐+Al-Sr中间合金的复合变质剂能同时细化初晶硅和共晶硅。

实验证明加入复合变质剂后合金的显微组织细化程度最高,力学性能最为优越。

关键词:铸造Al-Si合金、变质处理、显微组织、性能引言铝合金是目前采用最多的轻金属合金材料,而铸造Al-Si系列合金是铝合金系中应用最早、最广泛的铝合金,它是重要的合金之一,具有优异的铸造性能,良好的力学性能与物理化学性能。

它是目前研究和应用最为广泛的铸造铝合金,其产量占铸铝总产量的80%~90%,适用于各种铸造方法。

因此,研究Al-Si系列合金的组织性能特点,进一步探寻在普通生产工艺中强化铝硅合金性能的方法,具有重要的理论意义和工程应用价值。

铸造Al-Si合金具有良好的力学性能、铸造性能和切削性能,广泛应用于航空航天和你汽车工业。

Al-Si未变质处理时,共晶Si以粗大的针、片状存在,严重割裂了合金基体,降低了合金的强度和塑性。

Sr对共晶硅起到很好的变质作用,同时却促进了粗大的柱状和树枝状Al晶粒的形核生长,这说明对铸造Al-Si合金仅变质处理是不够的,还有必要对枝晶进行等轴化和细化,消除这种组织对合金力学性能的不利影响。

本文采用了不同的变质剂对Al-15%Si合金进行变质处理,研究了变质处理对合金组织的影响规律,同时初步探讨变质剂对Al-Si合金的细化变质机理。

1、实验方案设计1.1材料的选择本实验的目的在于研究不同变质剂对于铝合金组织及其性能的影响,为了实验的顺利进行以及实验过程之中出现较少的干扰因素,选择二元Al-Si合金作为本次实验的研究对象,由于变质处理作用的主要机制在于改变铸态下的Si的形态、数量及其分布,再加之合金液体要具有相对较好的流动性,最终确定Al-15Si作为实验材料。

138前沿技术L eading-edge technology复合细化变质对再生ADC10铝合金组织性能的影响付亚城1,董晓琼1,闫 俊2,杨镇江3(1.佛山市辰辉金属科技有限公司,广东 佛山 528200;2.佛山市南海创利有色金属制品有限公司,广东 佛山 528225;3.广东鸿邦金属铝业有限公司,广东 广州 511340)摘 要:采用光学显微镜和拉力试验机,研究了复合细化变质对再生ADC10铝合金显微组织与力学性能的影响。

结果表明:通过复合细化变质使再生ADC10铝合金的α-Al晶粒从粗大的树枝状转变为细小均匀的等轴状,使共晶Si相和富Fe相从粗大的针片状转变为细小的纤维状和颗粒状,可显著提高再生ADC10铝合金的力学性能。

与未细化变质相比,细化变质后再生ADC10铝合金的抗拉强度为289.2MPa,断后伸长率为7.8%,抗拉强度提高了16.7%,断后伸长率提高了52.9%。

关键词:再生铝合金;ADC10铝合金;晶粒细化剂;变质剂中图分类号:TG146.2 文献标识码:A 文章编号:1002-5065(2023)16-0138-3Effect of Refining and Modification on Microstructure and Properties of Recycled ADC10 Aluminum AlloyFU Ya-cheng 1, DONG Xiao-qiong 1, YAN Jun 2, YANG Zhen-jiang 3(1.Foshan Chenhui Metal Technology Co., Ltd., Foshan Guangdong 528200; 2.Foshan Nanhai Chong Lee Non-ferrous Metal Products Co., Ltd., Foshan Guangdong 528225; 3.Guangdong Hongbang Metal Aluminum Co., Ltd., Guangzhou Guangdong 511340)Abstract: The effects of refining and modification on the microstructure and mechanical properties of recycled ADC10 aluminum alloy were studied by means of optical microscope and tensile testing machine. The results show that the mechanical properties of the recycled ADC10 aluminum alloy can be improved significantly by adding grain refiner and modifier. The tensile strength of the recycled ADC10 aluminum alloy with refining and modification is 289.2 MPa, and the elongation after fracture is 7.8%. The tensile strength is increased by 16.7% and the elongation is increased by 52.9% compared with that of the recycled ADC10 aluminum alloy without refining and modification.Keywords: recycled aluminum alloy; ADC10 aluminum alloy; grain refiner; modifier收稿日期:2023-06作者简介:付亚城,男,生于1982年8月,江西进贤人,大学学历,高级工程师,研究方向:再生铝合金制备技术。

不同变质处理对铝合金组织性能的影响摘要:在铸造Al-15%Si合金熔炼过程中分别加入变质剂P盐、P盐+Al-Sr中间合金对其进行变质处理,分析不同变质剂及它们的复合形式对合金力学性能和显微组织的影响。

实验结果表明,P盐和Al-Sr 中间合金都对合金组织有一定的细化作用,其中P盐主要细化初晶硅,P盐+Al-Sr中间合金的复合变质剂能同时细化初晶硅和共晶硅。

实验证明加入复合变质剂后合金的显微组织细化程度最高,力学性能最为优越。

关键词:铸造Al-Si合金、变质处理、显微组织、性能引言铝合金是目前采用最多的轻金属合金材料,而铸造Al-Si系列合金是铝合金系中应用最早、最广泛的铝合金,它是重要的合金之一,具有优异的铸造性能,良好的力学性能与物理化学性能。

它是目前研究和应用最为广泛的铸造铝合金,其产量占铸铝总产量的80%~90%,适用于各种铸造方法。

因此,研究Al-Si系列合金的组织性能特点,进一步探寻在普通生产工艺中强化铝硅合金性能的方法,具有重要的理论意义和工程应用价值。

铸造Al-Si合金具有良好的力学性能、铸造性能和切削性能,广泛应用于航空航天和你汽车工业。

Al-Si未变质处理时,共晶Si以粗大的针、片状存在,严重割裂了合金基体,降低了合金的强度和塑性。

Sr对共晶硅起到很好的变质作用,同时却促进了粗大的柱状和树枝状Al晶粒的形核生长,这说明对铸造Al-Si合金仅变质处理是不够的,还有必要对枝晶进行等轴化和细化,消除这种组织对合金力学性能的不利影响。

本文采用了不同的变质剂对Al-15%Si合金进行变质处理,研究了变质处理对合金组织的影响规律,同时初步探讨变质剂对Al-Si合金的细化变质机理。

1、实验方案设计1.1材料的选择本实验的目的在于研究不同变质剂对于铝合金组织及其性能的影响,为了实验的顺利进行以及实验过程之中出现较少的干扰因素,选择二元Al-Si合金作为本次实验的研究对象,由于变质处理作用的主要机制在于改变铸态下的Si的形态、数量及其分布,再加之合金液体要具有相对较好的流动性,最终确定Al-15Si作为实验材料。

1.2实验设备1)锭模的选择由于实验的需要和操作过程的顺利进行,选择金属型模具。

2)熔炼设备坩埚电阻炉、温度控制器、其它工具、石墨坩埚、石墨搅拌棒、配套的热电偶、天平、钟罩、撇渣勺、浇勺、夹钳等。

3)金像显微设备金相显微镜,型号:ZEISS-Imager1.3熔炼工艺设计根据所熔炼的合金和熔化炉的种类决定铝合金的具体熔炼工艺,但一般的工艺流程是:配料计算→准备金属炉料→准备非金属炉料→选择并准备熔炼、保温炉及工具→装炉及熔化→炉前分析、调整成分→精炼合金液→脱氧或扒渣→变质处理、细化晶粒→静置、保温-浇注。

1.4配料计算根据所提供的各种金属材料(炉料)的牌号、质保单或者化学报告等炉料的准确资料进行配料计算,其程序为:1)确定所需要的合金液的重量及所使用的炉料的组成比例和回炉料的重量,可按表1.1中的行之有效的经验数据来进行计算;表1.1铝合金炉料组成比例(经验数据)合金名称炉料组成比例(%)新金属一级回炉料二级回炉料三级回炉料铝合金20~4030~500~300~15酌情2)考虑元素的烧损,计算出100kg炉料内各元素的需要量,各元素的烧损经验值参照有关书籍。

3)根据1)所需熔化的合金重量,计算出各元素的实际需要量,一般元素多按上下的平均化学成分来计算,对于烧损量大的或要取上限的元素则要按上限值来计算;4)计算出在回炉料中行之有效的各元素的含量;5)计算出扣除回炉料中有效的合金元素的含量之外,还应补加新的合金元素的重量;6)根据5)计算的应该添加的各种中间合金的重量和纯金属的重量。

7)根据6)所计算的除回炉料和中间合金的重量之外,还应补加多少纯金属的重量;8)计算出实际的炉料的总质量;9)核算杂质含量,检验杂质含量是否超标,以便提出降低的措施;2、合金的熔炼与浇注2.1炉前准备2.1.1金属炉料的准备1)将金属铝和硅块切成适宜小块,便于熔化。

2)炉料表面清理3)在装炉前进行预热,400℃保温3~4小时。

2.1.2非金属材料准备1)精炼剂六氯乙烷的准备,用炉料总重量的0.7%的量,使用前在80~100℃的烘箱内烘烤一小时。

2)变质剂干燥处理,在熔化炉旁边预热一小时。

2.1.3熔炉及熔炼工具的准备,包括坩埚、炉子的清理检查,以及浇注工具的检查清理。

浇注前将金属型放入加热炉内预热至250~300℃,未使用的坩埚要进行烘烤焙烧及渗铝。

然后均匀喷涂涂料,在升温烘烤,然后才能投入使用。

2.1.4涂料配制:1)各种组分必须经过研磨,使其颗粒度达到140﹟筛过筛;2)涂料用水加热到60~80℃;3)配制涂料时,将1/3的水玻璃加入到水中,并使其溶解;4)将涂料的其他成分加入到剩余的水中,仔细搅拌用20#过滤,去除较大颗粒,再将水玻璃溶液加入到已过滤的混合液中,进行搅拌并加热至沸腾;5)涂料放置时间太长不能使用;2.1.5熔炼工具的准备熔炼工具器具包括浇包、钟罩、撇渣勺、通气管、喷枪、锭模、锭模架等。

2.2熔炼及浇注1)先将硅块切成1㎝立方小块,然后将金属铝放在坩埚炉中加热熔化,当温度升高到850℃保温,当温度稳定在850℃时,用石墨钟罩迅速将Si压入到合金液中,持续15~20分钟,待硅全部溶解,轻搅一分钟即可。

2)清除浮渣,将温度控制在700~720℃,将准备好的精炼剂用钟罩分两次压入到合金液中,时间大概为10~13分钟。

3)经溶液温度调整到730℃左右时,进行一轮浇注,金属液倒入金属型进行浇筑,完成后放入炉子中继续保温加热。

4)进行变质处理将合金溶液温度提高到830℃左右,然后将准备好的变质剂P盐用钟罩或压勺压入合金液中,并用石墨棒充分搅拌。

变质10~15分钟后,再次进行浇注,浇注完成后再次保温。

5)在原有变质溶液的基础上,将温度提高到750℃左右时,然后将准备好的变质剂Al-Sr合金用钟罩或者压勺压到合金液内,并用石墨棒充分搅拌,变质10~15分钟。

将变质后的合金液进行浇注。

如果还有剩余合金液,再次浇注完成。

2.3显微组织观察2.3.1试样的制备1)将如图3.1所示的铝合金试棒从中间位置截成两段,取其任意一段在砂轮机上进行打磨,使其中心部位成为一个完整的平面,然后在平面边缘部位进行倒角处理,以便于在后期的试样制备操作中容易磨光并且减小摩擦阻力,不至于磨成多个平面,等待拿到金相试样制备室进行后续操作;2)制样:金相观察用的试样用钢锯条切取是为了避免热的作用;3)磨光:把锯条切取下来的试样用砂轮打磨。

由于铝合金的试样较软,在进行粗磨之前,需要先将金相试样打磨出来导角,避免在以后的粗磨中形成多个平面。

然后将金相试样依次在250#,400#,500#,600#,1000#的砂纸上进行粗磨,直到试样表面的划痕整齐划一且深度较小为止。

使得试样通过抛光机磨制前表面纹理少而细;4)抛光:经过砂纸磨制的金相试样需进行抛光,以期除去试样表面的细纹,可以更清楚的观察合金的金相组织,使其不受干扰。

本次实验的抛光在金属试样抛光机上进行,粗抛时采用三氧化二铬作为抛光剂,进行抛光。

然后细抛,在试样需抛光处上涂抹金刚石抛光膏进行抛光,然后加干净的水进行抛光,即可得到如镜面搬的抛光面;5)腐蚀:随后将其抛光面置入浓度为0.5%的HF水溶液中进行腐蚀。

腐蚀至试样表面的颜色变灰之后用酒精棉球将残留的HF水溶液擦拭干净,接着将其烘干,置于金相显微镜上观察其组织。

若其组织清晰可见且无明显划痕就可以对其进行金相摄影。

2.3.2观察试样的显微组织在金相显微镜下对制成的试样进行金相显微组织的观察,加入不同的变质剂后合金的显微组织如下:(a)未变质处理(b)P盐变质处理(c)P盐+Sr变质处理3、实验结论与分析3.1实验结论如上图a(未变质铸态)、b(P盐变质)、c(P盐+Sr变质)的显微组织,可以看出,未变质的组织存在粗大的初晶硅和针状的共晶硅,但经过变质处理过后,组织发生了明显的变化,共晶硅生长由长的针状变为细小的、均匀分布的椭球状,而初晶硅由块状转变为椭球状,从而得到了明显的细化作用,而通过P盐+Sr变质后的合金显微组织更为细小,无论是初晶硅还是共晶硅都得到了不同程度的细化。

(1)经P盐变质处理后,AL-Si合金初晶硅的尺寸由变质前的粗大状细化为椭圆球状,且分布均匀。

(2)经P盐+Sr共同变质后的合金组织不仅初晶硅得到细化,而且共晶硅也得到了细化,并且共同变质后的效果要明显好于单个变质剂的作用效果,复合变质效果大于单个变质剂作用效果的作用之和。

3.2产生结果的可能原因合金的性能由合金的金相组织所决定,金相组织由合金成分、冷却速度、凝固时外加力场(如静压力、震动、电磁力)等所决定。

通过调控制上述各个因素,能获得多种多样,符合技术条件要求的合金组织。

变质处理是常用的组织控制手段,在合金成分、冷却速度、凝固时外加力场不变的情况之下在铝液中加入少量添加剂,使合金的金相组织发生明显的变化,获得理想的合金组织。

变质处理大致可以分为三类,第一类是晶粒细化处理,主要用来细化固溶体的晶粒,第二类是共晶体变质,用来改变共晶体的组织,广泛应用于铝硅合金,第三类是改善杂质相的组织或者消除易熔杂质相,如加铍、加锰等改变粗大的富铁相等。

3.3变质机制讨论目前对铝硅合金中初生硅相细化处理的方法有:添加细化剂(变质剂)法、超声波振动法、急冷法、低温铸造法、熔液加压铸造法等。

其中研究较多的方法是添加细化剂(变质剂)法。

人们通常使用赤磷或含磷的中间合金变质过共晶铝硅合金。

为了在工艺上控制磷的加入量和提高磷的吸收率,也有许多人使用磷的化合物(如PCl5、PCl或PNCl2等)细化初生硅。

据文献报道,用于细化初生硅的非磷类细化变质剂有砷及铍,不过单独使用的较少。

初生硅在铝液中按孪晶凹谷机制生长,磷变质虽然可得到过共晶组织,但是过共晶硅为针状,合金的力学性能较差,人们对此也不满意。

为了克服这两种变质的缺点,人们又进行了双重细化变质(即联合变质)的研究,其目的是既细化共晶硅组织,又使初晶硅的尺寸减小。

迄今为止,亚共晶铝硅合金的变质元素除钠以外,还有锶、碲、钡、锑、钾、稀土、硼、硫等。

其中,应用较多的是含钠和锶的变质剂。

变质处理从根本上改变了铝硅合金中硅相的生长方式,使之从片状转变为纤维状,大大改善了铝硅合金的组织,提高了力学性能。

锶比钠更好的提高了铝硅合金的伸长率和冲击韧性。

实际生产中使用的变质剂主要是钠盐、锶铝合金、稀土、赤磷及含磷中间合金。

基于复合变质(双变质、联合变质)的观点,研究人员最近开发了锶盐复合变质剂,它具有双重变质作用,并且可以细化合金中的铁相和Mg2Si相,提高合金的力学性能(对ZL109合金,其常温抗拉强度提高10~20MPa,高温抗拉强度提高20MPa上)。