铸造工艺结构

- 格式:docx

- 大小:153.81 KB

- 文档页数:3

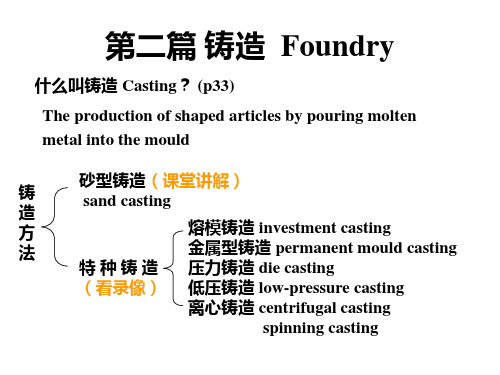

简述铸造工艺对铸件结构的要求铸造工艺是制造铸件的常用工艺之一,具有成本低、生产效率高、生产周期短等优点。

在铸造工艺中,铸件结构的合理设计对提高工艺性能、提高产品质量和降低成本起着重要作用。

首先,铸造工艺对铸件结构要求有以下几点:1.简洁性:铸件的结构设计应尽量简洁,减少过多的孔洞、内腔和悬臂等复杂形状,以降低铸件的成本和制造难度。

2.精确性:铸件的结构设计要考虑到所需的精度和尺寸变化,在设计过程中要保证铸件的尺寸精度和形状精度。

3.可焊性:在铸造工艺中,铸件需要与其他零件进行焊接,因此铸件的结构设计要符合焊接要求,保证焊接良好。

4.强度和刚度:铸件结构设计要考虑到所需的强度和刚度,保证铸件在使用过程中的稳定性和可靠性。

5.声学性:铸件结构设计要考虑到声学要求,避免铸件在使用过程中产生过多的噪音。

其次,铸造工艺对铸件结构要求的具体内容如下:1.浇注系统:铸造工艺要求铸件具有合理的浇注系统,包括浇注口、导流冒、浇口、深水孔等。

浇注系统的设计合理与否直接影响到熔铁的进入、充实和充实性能,影响到铸件的质量。

2.冷却系统:铸造工艺要求在铸造过程中有效控制铸件的冷却速度,避免产生太多的内部应力和组织不均匀等缺陷。

冷却系统的设计包括冷却通道、冷铁、水冷壁等。

3.支撑系统:在铸造过程中,铸件需要支撑来防止变形和开裂。

支撑系统的设计要考虑到铸件的几何形状、重量和固定方式等因素。

4.清洁性:铸造工艺要求铸件具有良好的清洁性能,避免在铸造过程中产生太多的气泡、夹杂物和夹渣等缺陷。

5.铸型材料:铸造工艺要求铸件的结构设计与所选用的铸型材料相匹配,避免因材料特性不合适而导致的缺陷。

总而言之,铸造工艺对铸件结构的要求主要包括简洁性、精确性、可焊性、强度和刚度、声学性等方面。

合理的铸造工艺设计可以提高铸件的品质和可靠性,降低制造成本,为产品的应用提供可靠的基础。

简述铸造工艺对铸件结构的要求

铸造工艺是一种将熔化的金属注入到模具中制作成铸件的工艺,其对铸件结构有着非常重要的要求。

首先,铸造工艺要求铸件的结构必须具备良好的连通性和均匀性,这是铸件性能优良的关键。

因此,在设计铸件结构时必须考虑到金属在注入模具时流动的情况,避免出现死角和不均匀的地方。

其次,铸造工艺要求铸件结构必须具备一定的凝固收缩率,这是因为熔化的金属在冷却过程中会收缩,如果铸件结构设计不当会出现变形和裂纹等问题。

因此,在设计铸件结构时需要根据不同的金属材料和工艺参数来确定其凝固收缩率。

最后,铸造工艺要求铸件结构必须具备一定的强度和韧性,这是保证铸件在使用过程中不会出现断裂和老化的重要保障。

因此,在设计铸件结构时必须考虑到不同的应力和载荷情况,并选用适当的金属材料和工艺参数来保证铸件结构的强度和韧性。

综上所述,铸造工艺对铸件结构有着严格的要求,只有在铸件结构设计合理、金属材料和工艺参数选择得当的情况下,才能制作出具有优良性能的铸件。

- 1 -。

铸造工艺结构(1)拔模斜度在铸造造型时,为了便于把模型从砂型中取出,通常在铸件沿拔模方向的内、外壁上均制有约 1:20的斜度,叫拔模斜度,如图9b所示。

拔模斜度通常较小,木模常为 l°~3°;金属模为0。

5°~2°.所以拔模斜度一般不画出,但不标注,如图9a所示。

图9 铸造件上的拔模斜度(2}铸造圆角在浇铸铸件时,为了避免在铁水冷却时产生裂纹,同时也为了防止在取模时损坏砂型,在铸件各表面相交处均以圆角过渡,这种圆角就叫铸造圆角,如图10所示。

在零件图上,铸造圆角必须画出。

铸造圆角的半径应与铸件的壁厚相适应,其半径值一般取为3~5毫米。

铸造圆角也可在技术要求中作统一说明。

在相交两平面中,任问一个表面加工后;圆角就被切去,此时该处就应画成尖角,如图10所示.(3)铸件壁厚为了保证铸件的制造质量,铸件各部分的壁厚应保持均匀一致,特别要避免突然改变壁厚和局部肥大的现象。

这样可以防止铸件在浇铸时,由于各部分冷却速度不一致,而在壁较厚外形成缩孔,或在较厚壁与较薄壁的交界处产生裂纹,如图11所示。

(4)、过渡线由于铸造工艺上的要求,铸件两表面相交处存在铸造圆角.这时零件表面的交线就不明显;但为了增强图形的直观性,在相交处仍然要画出原有的交线;称为过渡线.过渡线的画法与原有相贯线或截交线的画法相同。

但由于存在有铸造圆角,因此交线的两端不再与零件的轮廓线相接触、如图12所示,为内圆柱相交时,内、外表面上过渡线的画法。

具体画图时,首先应按没有圆角的情况画出相贯钱,然后再在轮廓线处画出小圆角。

图13所示,为零件上常见的圆柱和肋板相交,且相交处有圆角过渡时的画法。

很明显,过渡线的形状与肋板和圆柱是相交还是相切,以及肋板本身的断面形状有关。

铸造圆角起模斜度是铸造零件的常见工艺结

构

1 圆角起模斜度

圆角起模斜度是一种通过斜度和圆角铸造技术生产铸造零部件的常见工艺结构。

使用此种技术生产的零件具有质量高,精度高,表面光洁度高等优势。

圆角起模斜度在铸造工艺中利用模具的斜面起范围,将金属从金属铸件的内部引入到模具的壁缝中,进而获得高精度的圆角特征。

斜度是用于圆角起模斜度的主要参数,可以通过模具设计和压力钳法调节,以达到最佳的生产效果。

此外,圆角起模斜度具有良好的耐磨性能,在生产中可以节省大量的时间和模具材料成本。

相比传统的铸造工艺,其处理速度更快,能够更好地降低生产成本。

最后,圆角起模斜度是一种低成本,高效率的铸造工艺,可以满足各种零部件加工要求,具有良好的环保和加工性能,在行业内非常受欢迎。

2 结论

圆角起模斜度是一种铸造常见的工艺结构,它精度高,表面光洁度好,耐磨性能强,生产效率高,能够满足各种零部件加工要求,适合广泛应用于各类铸件加工。

铸造工艺结构

(1)拔模斜度

在铸造造型时,为了便于把模型从砂型中取出,通常在铸件沿拔模方向的内、 外壁上均制有约1:20的斜度,叫拔模斜度,如图9b 所示。

拔模斜度通常较小, 木模常为I 。

〜3°;金属模为0.5。

〜2°。

所以拔模斜度一般不画出,但不标 注,如图9a 所示。

b)

图9铸造件上的拔模斜度

(2}铸造圆角

在浇铸铸件时,为了避免在铁水冷却时产生裂纹,同时也为了防止在取模时 损坏砂型,在铸件各表面相交处均以圆角过渡,这种圆角就叫铸造圆角,如图 10所示。

在零件图上,铸造圆角必须画出。

铸造圆角的半径应与铸件的壁厚相 适应,其半径值一般取为3〜5毫米。

铸造圆角也可在技术要求中作统一说明。

在相交两平面中,任问一个表面加工后;圆角就被切去,此时该处就应画成 尖角,如

图10所示。

a)

a) b)

图ID铸:造件上的铸造圆角

(3)铸件壁厚

为了保证铸件的制造质量,铸件各部分的壁厚应保持均匀一致,特别要避免突然改变壁厚和局部肥大的现象。

这样可以防止铸件在浇铸时,由于各部分冷却速度不一致,而在壁较厚外形成缩孔,或在较厚壁与较薄壁的交界处产生裂纹,如图11所示。

(4)、过渡线

由于铸造工艺上的要求,铸件两表面相交处存在铸造圆角。

这时零件表面的

交线就不明显;但为了增强图形的直观性,在相交处仍然要画出原有的交线;称为过渡线。

过渡线的画法与原有相贯线或截交线的画法相同。

但由于存在有铸造圆角,因此交线的两端不再与零件的轮廓线相接触、如图12所示,为内圆柱相交时,内、外表面上过渡线的画法。

具体画图时,首先应按没有圆角的情况画出相贯钱,然后再在轮廓线处画出小圆角。

9

腔12 两圆性相交时过渡线的因法

图13所示,为零件上常见的圆柱和肋板相交,且相交处有圆角过渡时的画法。

很明显,过渡线的形状与肋板和圆柱是相交还是相切,以及肋板本身的断面形状 有关。

略13防板与岡林相空时过:瀝线的网漲。