流水线平面图

- 格式:doc

- 大小:34.00 KB

- 文档页数:1

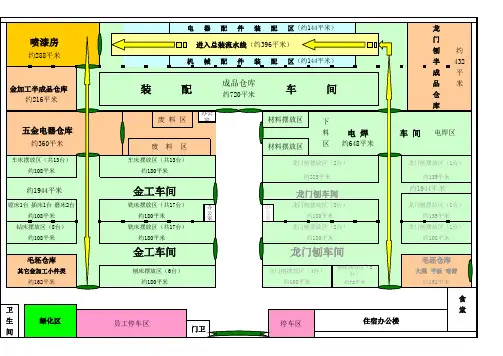

新厂区平面规划图详细说明(个人意见仅供参考)新厂区如何合理利用?不是随意的给他一个地盘,就有他来分配调整!要有统筹安排意识,新厂区的利用不能马虎,要有多个方案的比对研究,确定合理性方案的实施!新厂区的规划要注意以下几个问题:生产布局规划第一、整体决策性:要考虑的是总部如何设立部门!这个方案决定了整个企业的管理程序化问题,能不能改变以往老式的管理观念,就要从这次的整体规划中体现!如:总部要以销售、采购、技术为核心,以此严律销售、管制物资、技术革新、品质监控、售后服务、奠定生产!(属于六加一产业链管理模式),这就决定了新厂区的利用为生产!那就要把成熟的产品、批量生产的产品搬入新厂区!以大产量主导生产;相应的金加工及龙门刨也要搬入!确定新厂区的生产完整性!第二、现场规划性:要考虑的是新厂区的规划长期性、稳定性;这个也尤为重要,一但确定就不要再做轻易的改变!如:当新厂区规划好以后,是否做为长期生产部属,稳定生产产量,再按照现场的实际区域设定厂区布局,必须考虑全面。

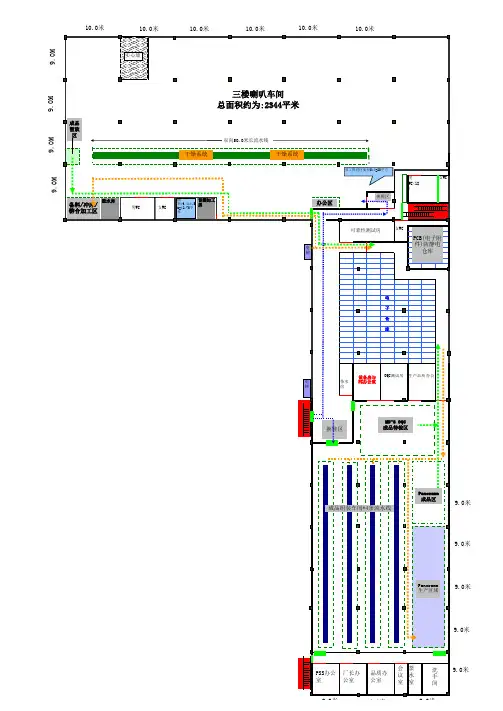

上图《新厂区平面规划图》中所显示的分布区域为:金工车间、龙门刨车间、电焊车间、装配车间及金加工半成品仓库、龙门刨半成品仓库、小件类毛坯仓库、大件类毛坯仓库、五金电器仓库、成品仓库和喷漆房等。

第三、设备流程性:厂区布局要根据产品的配套生产性能,生产设备的流程性进行设定摆放,才能够发挥作用,体现出设备流程管理的最大优势。

金工车间生产区主要以生产小件类为主,根据设备流程性能及产能,配相应产量(生产计划)进行小件类量化管理;龙门刨车间生产区主要以生产大件类为主,也可以根据设备流程性能及产能,配相应产量(生产计划)进行大件类量化管理;这些生产都服务于装配流水线!电焊车间也一样控制相应产量,服务整体流水线的合理生产!新厂区、新开端、新流程、新观念,为了改变现在混乱的局面,这个才是我们公司崭新的要点!第四、管理程序性:以上图《新厂区平面规划图》中所显示:龙门刨车间的大件类可从南丰铸件车间直接推过来,进入计划生产;施行生产领料制,金工车间的小件类由外协直接运至小件毛坯仓库进行计划领料生产,大件类以相同的方式进行合理生产;当金工、龙门刨车间按计划生产好的配件成品进入相应的半成品仓库后,再由装配按计划控制半成品出库量;整体以生产目标制按计划进行相应配件产品的生产,按计划领料生产控制所有设备进行量化管理,以此达到生产管理目标制!第五、生产流水线性:首先由毛坯件作为流水线的开始,大件类进入龙门刨车间进行量化生产(计划生产量、设备定值量(生产领料量)、最大产能量、目标控制量等),电焊车间将焊好的脚架同样在龙门刨车间刨好后进入总装流水线,作为总装流水线的第一道工序;金工车间小件类与龙门刨车间生产同步进行生产,同样进行量化生产,当金工车间产品配件生产一批结束后,进入机械配件装配区进行配件装配,当机械配件装配结束,总装流水线的第一道工序也已完成,然后进入第二道机械装配,第二道工序结束后进入第三道电机装配,第四道电器装配,第五、第六道等,最后进入道喷漆工序,喷漆批灰可以在第一道完成后进行!注:整道工序还待确定!总装流水线适用于除圆弧机(超大型)以外的任何机型!它可以减少人员、质量稳定、快速生产、提高产能。

船体建造新工艺第一节精度造船工艺船体建造是根据设计图纸资料,经过放样、号料、加工、装配和焊接等一系列工序完成的。

在船体零部件装配、分段建造以及船坞船台搭载等工作中,都可能发生种种偏差。

另外造船技术、测量方法、装配焊接工艺以及吊装搬运等因素也会造成一定的误差。

在船体建造过程中,都会或多或少加放一定的余量,经过现场定位后,再切除实际多余的余量,从而保证船舶最终的正确尺寸。

显然,在进行修割余量的过程中,要重新进行测量、划线、切割、装配和校正等工作,浪费大量人力、物力和时间。

为了减少甚至消除因为留余量而产生的大量返修工作,我们进行了多年的精度造船工艺研究,不断改进,从“有余量上船台”到“无余量上船台”,再到“分段无余量下胎架”,最后争取完全做到“加工无余量”。

“无余量上船台”就是在分段或总段装配结束后,用激光经纬仪对分段或总段的余量进行测量,在上船台之前割除余量,从而减少船台搭载时的工作量,加快搭载速度,缩短船台周期。

“分段无余量下胎架”是指从加工车间出来的零件还留有余量,分段建造结束后且在总组之前,分段还在胎架上的时候就割除余量,缩短总组的时间,从而进一步缩短造船周期。

“加工无余量”是指零件在加工车间加工时就正足,不留余量,真正做到完全无余量造船。

要达到无余量造船,对船舶建造的每个过程都必须严格控制精度,这就是精度造船。

精度造船的过程就是从零件加工开始就严格控制精度,根据实际的工艺水平,制定详细的精度要求,在船舶建造的过程中,全程跟踪,及时做好记录,并预先对下一步工序作出对策和措施,保证船体尺寸和精度。

具体控制精度的标准:一、零件加工1.数控、半自动切割板材的外形尺寸偏差±1㎜。

2.剪切零件的外形尺寸偏差±2㎜。

3.刨边边缘直线度偏差≤0.5㎜,坡口面角度偏差±2°。

4.型材的下料长度偏差±1.5㎜。

5.火工板与样箱的空隙≤3㎜/每档肋距内。

二、部装、拼板阶段1.大拼板的长、宽尺寸偏差≤2㎜,对角线偏差≤2㎜。

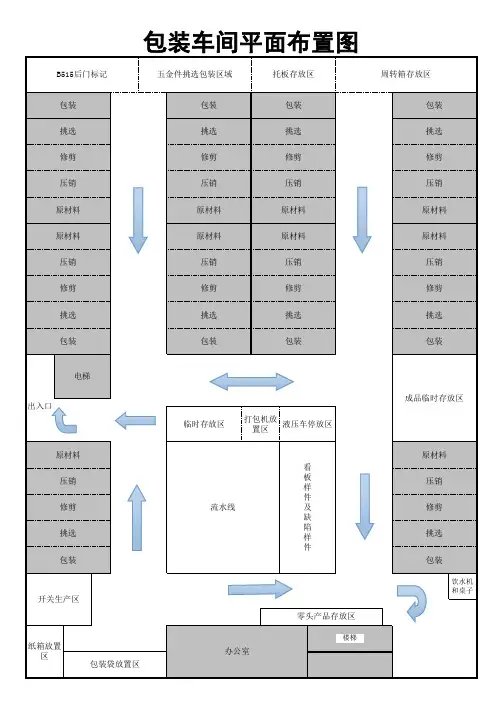

样品展示墙安全宣传栏、质量目标、5S 宣传栏纸箱回收区(2*2)地牛存放区(0.5*0.5)流水线工台流水线工台流水线工台流水线工台c oc oc oc o待组装区待组装区待组装区待组装区通道(宽:2米)coco工装架待加工区(7*1.5)通道(宽:2米)通道(宽:2米)通道(宽:1.5米)文件柜移印待入库区(2工具车清洁工具区(2*2)coco工装柜文件柜检验工作台风冷机成品待入库区(5*1)待切割区(成品待检区(7*1.5)通道(宽:2米)通道(宽:2米)通道(宽:1.5米)清洁工具区(2*2)工具柜包装工作台清洁工具区(2*2)辅料待入库区(1.5*3)备货区(1*3)通道(宽:2米)工具工具工具工具工具工具工具工具备货区1(1.5*4)备货区2(1.5*4)备货区3(1.5*3)铁屑回收区(1*14)750075007500品展示墙75007500全宣传栏、质量目标、5S 宣传栏等胶存放区货架烘干设备点胶待入库区工具移印辅助辅助通道(宽:2米)区(2*4.5)待切割区(1*2)割区(1*2)待硫化区待硫化区待抛区待抛区待抛区待抛区2 7 027000co通道(宽:2标签打印通道(宽:2监控监控室(6*2)cc图纸图纸图纸看通道(宽:1米)气动压力机手动压力机小订单工台小订单工台待组装区(2*1)待组装区coco备货区2(15*2)待入库区待入库区通道(宽:1.5米)通道(宽:2米)清洁工具区(2*2)通道(宽:1.5流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台包装工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台包装工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台包装工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台流水线工台包装工台组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待包装区组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待包装区组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待包装区组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待组装区待包装区看板QC 预留区(2*5)7500750075007500生产办公室(6*8)cccc文件柜文件柜文件柜文件柜通道(宽:1米)气动涂点机气动打标机待组装区待组装区(2*1)。

第四章生产过程组织的基本形式第一节大量生产过程组织形式一、流水生产( flow production )定义:劳动对象按照规定的工艺规程顺序地通过各个工作地,并按照一定的生产速度(节拍)连续不断地进行加工出产品的一种生产组织形式。

(一)流水线的基本特征1、流水线是按照对象专业化原则而设计的一种生产组织形式。

2、工作地专业化程度很高,每个工作地上完成一道或几道工序,工艺过程是封闭的,设备按工艺过程顺序排列;使用比较多的专用设备或工装。

3、生产节奏性强,按规定的节拍进行加工(这是区分其它形式的主要特点——如生产线)的一种高效率的生产形式,生产过程连续程度高,劳动对象在工序间采用平行或平顺移动方式。

4、各道工序的加工时间相等或成简单的倍数关系。

根据以上,可见组织流水生产可以提高生产过程的连续性、协调性和均衡性,便于采用先进工艺和高效率的技术装备,能提高工人的操作的熟练程度和劳动生产率,缩短生产周期,减少在制品的数量,加速资金周转,降低产品成本等。

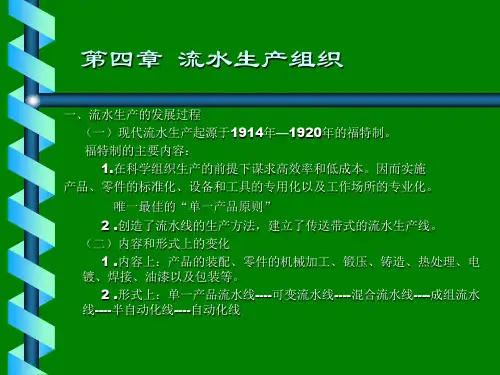

(二)流水生产的发展过程流水生产起源于“福特制”,建立传送带式的流水生产线,是福特制的重要内容之一。

它把管理工作从单纯对人的制约(泰罗制的特点),发展到把人和机器联系起来,使工人更加成为机器的附属品。

同时从整体的观点出发协调各项作业、各道工序,大大提高了生产过程的连续性和节奏性,提高了劳动生产率,增加了产量,增加了企业的盈利。

由于流水线生产具有很大的优越性和明显的经济效果,所以在工业中越来越广泛地被采用,并且在内容和形式上不断地创新。

流水线开始出现时,采取单一对象流水线的形式,仅用于零件的机械加工和产品的装配,主要用于大量生产,后来逐步发展成为多对象流水线,扩大应用于成批生产类型的企业,并且在铸造、铸锻、热处理、油漆和包装(啤酒、饮料灌装、食品包装)等方面也得到了广泛应用。

成组技术的发展又为建立成组流水线准备了条件,为多品种小批生产的企业采用流水生产提供了可能性。

第三章流水线、组成技术和柔性制造系统学习目的:了解流水线的分类、组成技术的背景、柔性制造技术的概念。

掌握流水线生产的特点、流水线组成的几个主要问题、自动线组织的优点、成组技术的定义、成组技术的主要内容。

熟练掌握流水线的节拍和工序同期化、柔性制造系统的组成。

第一节流水线生产一、流水线概述再按对象专业化形式组织生产单位的基础上进一步提高,就可组成流水线生产。

所谓流水线生产是指劳动对象按规定的工艺路线、生产速度、连续不断地通过各个工作地,顺序进行加工,并出产产品(零件)的一种生产组织形式。

流水线的生产示意图如图3-1所示。

历史上的流水线对生产管理发展起过很大的作用。

图3-1 流水线生产示意图(一)流水线生产的主要特点(1)工作的专业化程度高,每一工作地只固定完成一道或少数几道工序。

(2)工作地按工艺顺序排列,劳动对象在工序间作单向移动。

(3)节奏性强,按规定的节拍生产产品。

所谓节拍,是指流水线上前后两件产品之间间隔。

节拍是流水线生产的一个重要参数,是流水线生产企业的指挥棒,企业的一切生产活动都围绕着节拍来组织。

某压缩机制造企业,其装配流水线的节拍为13秒,这意味着全厂的生产活动的节奏,均以此为指标,即它所有的零部件生产都必须以此为节奏,甚至包括原料的采购等。

(4)流水线上各工序之间生产能力是平衡的,成比例的。

(二)组织流水线生产的条件(1)产品结构和工艺相对稳定。

(2)制品要有足够大的产量,以保证流水线各项工作有充分的负荷。

(3)制品加工个工序能细分和合并,能达到工序同期化。

工序同期化是指流水线上各工序的时间定额与其生产节拍相等或成倍数关系。

(三)流水线的分类1. 按流水线上生产对象的种类划分(1)单一对像流水线。

它是固定生产一种产品或零件,也叫不变流水线。

(2)多对象流水线。

固定生产几种结构上、工艺上相似的产品或零件。

从劳动对象轮换方式看,多对象流水线又可分为可变流水线、成组流水线和混合流水线。

可变流水线是成批轮番地生产固定在流水线上的几种加工对象,当变换生产对象时,流水线上的设备和工装需要调整。