150铝合金顶板模板体系

- 格式:pdf

- 大小:3.00 MB

- 文档页数:16

铝合⾦模板体系总结,不能再全了!01— 铝模板概述 —第⼀部分铝模即铝合⾦模板体系,由⾯板系统、⽀撑系统、紧固系统和附件系统组成。

⾯板系统采⽤挤压成型的铝合⾦型材加⼯⽽成,取代传统的⽊模板,配合⾼强的钢⽀撑和紧固系统及优质的五⾦插销等附件,具有轻质、⾼强、整体稳定和装拆便捷、多次重复使⽤的特点。

铝模⾯板系统通过放样设计,可满⾜搭建各种建筑构件的需求。

在放样设计上,通常会采⽤“80%标准件+20%⾮标准件”搭配使⽤的⽅式,从⽽实现灵活组合,提⾼周转率的要求。

第⼆部分1.铝模施⼯环境整洁,可提升对⼯⼈的⼈⽂关怀。

施⼯后废料少,模板材料可再⽣,符合绿⾊环保理念,可带来良好的社会效益。

2.采⽤早拆模⽀撑系统,通过⼀套⾯板系统+三套⽀撑系统搭配使⽤,可实现4天⼀层的施⼯进度。

对于⼀栋33层的建筑⽽⾔,相⽐传统⽊模施⼯可节省⼯期约⼀个⽉。

3.铝模施⼯装拆快捷,可有效缩短⼯期。

装拆操作简单,对⼯⼈技术要求不⾼,可解决现场技术⼯⼈短缺的问题。

4.模板强度⾼、稳定性好,脱模后混凝⼟表⾯平整度⾼、精度⾼,可免去表⾯批荡,节约成本。

5.楼梯构造柱、门窗过梁、⽌⽔反边、沉箱反坎等⼩尺⼨⼆次构件可⼀次成型,效果良好,可有效地解决外墙、门窗、卫⽣间等的渗漏问题。

6.由于混凝⼟⼯程质量及精度提⾼,外墙门窗⼯程可节省现场复测环节的时间,直接按设计图排产安装。

外墙门窗提前安装后给室内装修提供了场地,从⽽实现楼栋内“⼟建-门窗安装-室内装修”搭接流⽔同时施⼯的可能,⼤⼤缩短交楼时间。

7.在与传统⽊模板的对⽐中,铝模在施⼯效率、施⼯周期、维护费⽤、⼈员要求、机械需求和重复使⽤次数等经济因素⽅⾯都具有优势。

并且,通过残值回收和提⾼周转次数,铝模的总体成本可与传统的⽊模板体系持平甚⾄更低,带来较好的经济效益。

考虑免批荡节约费⽤,标准层数为26层时两种模板成本持平。

不考虑免批荡节约费⽤,标准层数在37层时两种模板成本持平。

⼴东公司某项⽬铝模与⽊模成本对⽐分析从成本对⽐可以看出:对于集团内⼤量的⾼层住宅,楼⾼33层左右,使⽤铝模的成本⽐传统⽊模更低;如可做到楼栋间的复制,铝模的综合经济效益会更加明显。

铝合金模板体系强度计算————————————————————————————————作者: ————————————————————————————————日期:ﻩ铝合金模板体系强度计算一.楼面模板的强度计算:楼面模板形式如图所示,计算时两端按简支考虑,其计算跨度C取1.2米.A..荷载计算:按均布线荷载和集中荷载两种作用效应考虑,并按两种结果取其大值.1.铝模板自重标准值: 230N/m22.150mm厚新浇混凝土自重标准值: 24000×0.15=3600 N/m23.钢筋自重标准值: 1100×0.15=165N/m24.施工活载标准值: 2500 N/m25.跨中集中荷载:2500N均布线荷载设计值为:q1=0.9×[1.2×(230+3600+165)+1.4×2500]×0.4=3308 N/m 模板自重线荷载设计值: q2=0.9×0.4×1.2×230=92 N/m跨中集中荷载设计值:P=0.9×1.4×2500=3150 NB. 强度验算:施工荷载为均布线荷载:M1=q1l2/8=3308×1.22/8=596 Nm施工荷载为集中荷载:M2=q1l2/8+Pl/4=92×1.22/8+3150×1.2/4=962 Nm由于M2>M1,故采用M2验算强度.通过Solidworks软件求得:IXX=833964.23 mm4, ex=58.92 mmWXX=I XX/ex=833964.23/58.92=14154.2 mm3则: σ=M2/W XX=962000/14154.2=68 MPa<[σ]=180 MPa强度满足要求.C. 挠度计算:验算挠度时仅考虑永久荷载标准值,故其作用的线荷载设计值为:q=0.4×(230+3600+165)=1590 N/m=1.59 N/mm实际挠度值为:f=5ql4/(384EIXX)=5×1.59×12004/(384×1.83×105×833964.23)=0.35 mm<400/300=1.3 mm挠度满足要求.D. 面板厚度验算面板小方格按四面固定计算,由于LY/LX=370/400=0.94,查表双向板在均布荷载作用下的内力及变形系数,得最大弯矩系数: K MX=-0.055, 最大挠度系数: K f=0.0014取1mm宽的板条为计算单元,荷载为:q=0.9×[1.2×(230+3600+165)+1.4×2500] =6775.2 N/m2=0.06775 N/mm2MX= K MX qlY2=0.055×0.06775×3702=524NmmWX=ab2/6=1×52/6=4.17 mm3则: σ=MX/W X=524/4.17=125.7 MPa<[σ]=180 MPa强度满足要求.E.面板挠度计算:fmax=K fqlY4/B0B0=Eh3/[12(1-γ2)]= 183000×53/[12×(1-0.342)]=2155416 Nmmfmax=0.0014×0.06775×3704/2155416=0.83 mm<[f]= l Y/300=370/300=1.23 mm挠度满足要求.二.剪力墙墙面模板的强度计算:A..荷载计算:按大模板计算,取F=50 KN/m2计算取F=60 KN/m2倾倒混凝土时对垂直面模板产生的水平荷载标准值取:6KN/m2计算取: 1.4×6=8.4 KN/m2荷载合计: P=68.4 KN/m2=0.0684 KN/mm2B. 面板厚度验算面板小方格按三面固定,一面铰接计算,由于LY/LX=370/400=0.94,查表双向板在均布荷载作用下的内力及变形系数,得最大弯矩系数: KMX=-0.0629, 最大挠度系数: K f=0.00182取1mm宽的板条为计算单元,荷载为:MX= K MX ql Y2=0.0629×0.0684×3702=589 NmmWX=ab2/6=1×52/6=4.17 mm3则: σ=MX/W X=589/4.17=141.3 MPa<[σ]=180MPa强度满足要求.C. 面板挠度计算:fmax=K f qlY4/B0B0=Eh3/[12(1-γ2)]= 183000×53/[12×(1-0.342)]=2155416 Nmmf max=0.00182×0.06775×3704/2155416=1.1 mm<[f]= lY/300=370/300=1.23mm挠度满足要求.D. 对拉螺栓计算:作用于模板的混凝土侧压力:Fs=P=0.0684 KN/mm2N=abF s, a=0.9 b=0.9N=0.9×0.9×0.0684=55400 N采用M24的穿墙螺栓,ftb=170 N/mm2 A=353 mm2A f t b=350×170=60010 N>55400 N对拉螺栓满足要求.E. 背楞的计算:选用100×50×3方管,两个一组,共三组,间距最大: 850mm线荷载: q=0.0684×850=58.14N/mm,M X=q1l2/8=58.14×0.92/8=5886675 NmmWX=22420×2=44840 mm3σ=M X/W X=5886675/44840=131.3 MPa<[σ]=205MPa强度满足要求.三.梁模板的强度计算:(一).梁底面模板形式如图所示,因中间强度最弱,故计算之.计算时两端按简支考虑,其计算跨度C取1.2米.A.荷载计算:按均布线荷载和集中荷载两种作用效应考虑,并按两种结果取其大值.1铝模板自重标准值:230N/m22. 750mm厚新浇混凝土自重标准值: 24000×0.75=18000 N/m23.钢筋自重标准值: 1100×0.75=825N/m24.施工活载标准值: 2500 N/m25.跨中集中荷载: 2500 N均布线荷载设计值为:q1=0.9×[1.2×(230+1800+825)+1.4×2500] ×0.35=8298 N /m模板自重线荷载设计值: q2=0.9×0.35×1.2×230=79.4N/m跨中集中荷载设计值: P=0.9×1.4×2500 =3150 NB.强度验算:施工荷载为均布线荷载:M1=q1l2/8=8298×1.22/8=1494000 Nmm施工荷载为集中荷载:M2=q1l2/8+Pl/4=79.4×1.22/8+3150×1.2/4=959000 Nmm由于M2<M1,故采用M1验算强度.通过Solidworks软件求得:I XX=813098.96 mm4, e x=58.42 mmWXX=IXX/e x=813098.96/58.42=14014.15 mm3则: σ=M1/W XX=1494000/14014.15=106.7 MPa<[σ]=180 MPa 强度满足要求.C.挠度计算:验算挠度时仅考虑永久荷载标准值,故其作用的线荷载设计值为:q=0.4×(230+18000+825)=6662.25N/m=6.66 N/mm实际挠度值为:f=5ql4/(384EI XX)=5×6.66×12004/(384×1.83×105×813098.72)=1.2 mm<400/300=1.3mm挠度满足要求.D. 面板厚度验算面板小方格按四面固定计算,由于L Y/L X=170/200=0.85,查表双向板在均布荷载作用下的内力及变形系数,得最大弯矩系数: KMX=-0.0626, 最大挠度系数: K f=0.00168取1mm宽的板条为计算单元,荷载为:q=0.9×[1.2×(230+18000+825)+1.4×2500]=23729 N/m2=0.23729 N/mm2M X=K MXqlY2=0.0626×0.23729×1702=429.3 NmmW X=ab2/6=1×52/6=4.17 mm3则: σ=MX/W X=429.3/4.17=103 MPa<[σ]=180 MPa强度满足要求.E.面板挠度计算:fmax=K fqlY4/B0B0=Eh3/[12(1-γ2)]= 183000×53/[12×(1-0.342)]=2155416 Nmmf max=0.00168×0.23729×1704/2155416=0.16mm<[f]= l Y/300=170/300=0.57 mm挠度满足要求.(二). 梁侧面模板相当于剪力墙墙面模板,其强度和挠度均满足要求.四. 顶撑的强度验算:1. 楼面顶撑的计算;A. 荷载: q=230+3600+165+2500=6495 N/m2则单个顶撑受轴向压力:(0.6+0.2+0.6)×(0.2+0.125+0.2)×6495=4770 NB.顶撑采用φ48×3钢管,A=423mm2, 计算长度:l=3250-1500-100=1650mm,顶撑为中心受压杆件, i=15.9,λ=μl/i=1×1650/15.9=104,查表: Ψ=0.58σ=N/ΨA=4770/0.58×423=19.5 MPa<[σ]=205 MPa楼面顶撑强度满足要求.2. 梁顶撑的计算;A. 荷载: q=230+18000+825+2500=21555 N/m2则单个顶撑受轴向压力: (0.175+0.125)×(1.2+0.2) ×21555=9054NC.顶撑采用φ48×3钢管,A=423mm2, 计算长度:l=3250-1500-100-600=1050mm,顶撑为中心受压杆件, i=15.9,λ=μl/i=1×1050/15.9=66,查表: ψ=0.88σ=N/ΨA=9054/0.88×423=25.5MPa<[σ]=205 MPa梁顶撑强度满足要求.田志强。

新型铝合金模板体系应用技术一、主要技术内容新型铝合金模板是新一代的建筑模板,在世界发达国家越来越多的地方可以见到它们的应用。

铝模板具有重量轻、拆装灵活、刚度高、板面大、拼缝少、精度高、浇筑的混凝土表面平整光洁、施工过程中对机械依赖程度低、能降低人工和材料成本、应用范围广、维修费用低、施工效率高、回收价值高等特点。

在材质、施工效果、使用寿命、环保等多方面优于传统木模板,同时提高工程质量,加快工期,并可避免施工中的人为错误,拆模后基本无残留建筑垃圾,为施工人员提供安全文明的施工环境。

铝合金快拆模板体系适用于混凝土结构墙体、水平楼板、柱、梁、爬模、桥梁等施工,主要特点如下:(1)施工便捷,缩短工期:强度高,重量轻,每平方米的重量仅为21-25kg;施工方便,组装简单,模板可以全部由人工进行拆装,所有材料由人工竖向传递,不依赖塔吊和卸料平台;施工效率高,正常施工可达到五天一个标准层。

该施工工艺采用早拆模体系,竖向模板在24小时内可拆模,梁、板结构的底模在40小时内可拆模,但支撑体系保留不拆。

铝模板的支撑体系没有水平杆,是通过竖向支撑杆的支撑头与模板组合成刚性连接,各支撑杆之间形成了门型架的形式。

在模板拆除时,支撑系统仍然保留,在混凝土强度满足要求后再拆除支撑杆。

(2)混凝土观感好:配置1.2m×0.6m的标准板和0.4m×楼层净高的专用大模板,板面幅面大,拼缝少,精度高,确保精准的结构几何尺寸;每块模板都编号,进行周转是直接对号入座,防止了人为因素的错误;施工质量高,混凝土表面质量平整光洁,达到饰面及清水混凝土的要求。

(3)安全文明施工可靠:承载能力高,可达每平方米30kN(试验荷载可达60kN);本施工工艺的支撑体系没有水平杆,并且下一层的模板直接周转至上一层施工,周转材料的清理方便快捷;在施工的过程中,不会产生混凝土碎屑等建筑垃圾。

(4)经济环保:使用寿命长,成本低,周转次数高,正常使用规范施工下可达100次以上,单位价格和传统木、竹模板接近;回收价值高;铝模板是新型的绿色环保建材,即使在使用100次以上后,其铝材可100%回收,循环利用,不会对环境造成污染。

铝合金模板拉片体系施工工法铝合金模板拉片体系施工工法一、前言铝合金模板拉片体系施工工法是一种先进的建筑施工工艺,采用铝合金模板和拉片技术来进行混凝土结构的施工。

相比传统的木模板和钢模板,铝合金模板拉片体系具有更高的强度和稳定性,施工效率更高,质量更可靠。

二、工法特点1. 高强度:铝合金模板材料具有较高的强度和刚度,能够承受较大的荷载,保证施工过程的安全性。

2. 轻便灵活:铝合金模板重量轻,便于运输和安装,而且可以根据需要进行拼装和拆卸,提高施工的灵活性。

3. 铝合金模板的表面光滑,能够减少混凝土外观的缺陷,提高结构的美观度。

4. 铝合金模板拉片技术可以实现模板的调整和平整,保证混凝土结构的准确性和一致性。

5. 施工工艺简单,能够提高施工效率,节省人力和物力资源。

三、适应范围铝合金模板拉片体系适用于各种混凝土结构的施工,包括住宅建筑、商业建筑、工业建筑等。

特别适用于大跨度、高层建筑等对施工精度要求较高的项目。

四、工艺原理铝合金模板拉片体系的工艺原理主要是通过铝合金模板和拉片配合使用,实现混凝土结构的施工。

铝合金模板具有较高的强度和稳定性,可以承受混凝土施工过程中的荷载。

拉片技术可以调整和平整模板,保证混凝土结构的准确性和一致性。

具体的工艺原理是通过模板的加工、安装和调整,保证施工过程中混凝土的框架形状和尺寸。

五、施工工艺1. 铝合金模板的加工:按照设计要求,将铝合金模板进行加工,包括切割、折弯和焊接等工艺,使之符合混凝土结构的形状和尺寸要求。

2. 模板的安装:将加工好的铝合金模板按照设计要求安装在框架上,使用螺栓和角码进行固定。

确保模板的稳定性和刚度。

3. 拉片调整:通过在模板上加装拉片材料,利用张拉力调整模板的平整度和位置,保证混凝土结构的准确性。

4. 混凝土浇筑:铝合金模板安装和调整完毕后,开始进行混凝土的浇筑工作。

根据施工图纸和工艺要求,进行混凝土的配比和施工。

六、劳动组织铝合金模板拉片体系施工工法需要建立合理的劳动组织,包括施工人员的配备和分工,工作时间和任务安排等。

铝模板施工方案本工程质量要求高,施工形象要求好,塔楼主体7层以上标准层拟采用全铝合金模板支撑体系。

1. 国内外铝模使用情况铝合金模板在美国、加拿大等国家的推广使用已有10多年历史,在我国的香港、澳门也已经大批量使用,有成套成熟的施工技术,从低碳、节能来考虑以铝代钢制作模板是大势所趋。

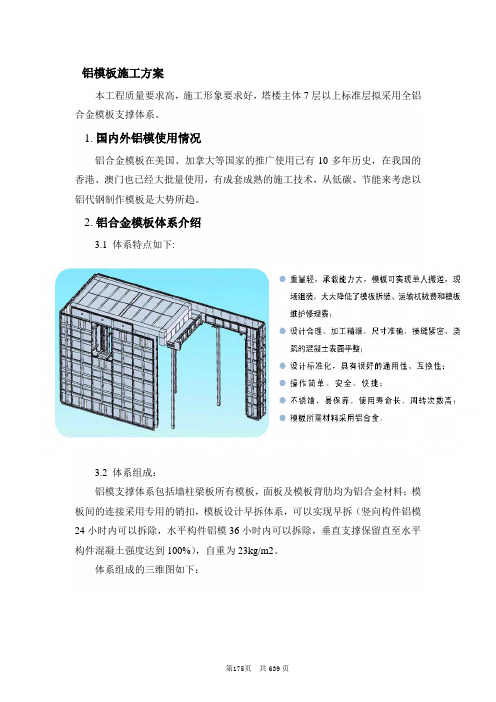

2. 铝合金模板体系介绍3.1 体系特点如下:3.2 体系组成:铝模支撑体系包括墙柱梁板所有模板,面板及模板背肋均为铝合金材料;模板间的连接采用专用的销扣,模板设计早拆体系,可以实现早拆(竖向构件铝模24小时内可以拆除,水平构件铝模36小时内可以拆除,垂直支撑保留直至水平构件混凝土强度达到100%),自重为23kg/m2。

体系组成的三维图如下:铝模快装拆体系由楼板模板、梁底模、梁侧模、梁板顶撑、梁板支撑梁、阴角模、连接紧固销、钢支撑等构件组成。

这些构件均由铝合金型材或型钢焊接而成,焊接质量好,强度高,外观形象好。

快装拆设计现场铝模安装完后图片3. 铝合金体系优点1)应用范围广,适合墙体模板、水平楼板、柱子、梁、楼梯等模板的使用;2)铝合金模板是现有金属模板内最轻的模板体系,每平米重量不到20kg,自重轻,周转方便。

3)因为自重轻,所有的模板均可直接通过在楼层上设置的传料口进行上下倒运,施工方便,克服了全钢大模板拆装困难、施工完全依赖机械的状况,可以由人工拼装,或者拼装成片后整体由机械吊装;4)因铝模自身刚度大,墙柱梁板的铝模组成了一个可靠的稳定体系,相比传统的木模支撑体系,大大地减少了水平与竖向钢管支撑,减少了工作量,整个施工作业层也清爽,畅通无阻(见下图);5)铝模采用先进的快拆体系,可以大大得加快施工进度与模板的周转,从而减少模板的周转量与现场堆放的周转材料(快拆见下图)。

6)铝模虽然自重轻,但刚度大,每平米承载力达60kN,完全可以满足现场施工的需要;7)使用寿命长,成本低,周转次数高,正常使用规范施工下可达300次以上,每平方米价格和全钢大模板接近,均摊费用比全钢大模板低15-20%;8)施工质量高,混凝土表面质量平整光洁,可以达到饰面清水混凝土的要求(见下图);9)铝模报废后回收价值高。

铝合金模板拉片、螺杆式的各自优势铝合金模板系统因其模块化、系统化、便捷化已成为我国高层建筑中首选使用的模板产品,其一、铝合金模板体系很好的融合了脚手架和模板产品,自成体系且具有极高的安全可靠性,同时规避了传统施工脚手架作业的难题;其二、该体系简化了施工管理,具备高效的施工进度进度以及稳定的施工质量;其三、该体系模块化配模设计、工厂化生产免去了现场切割作业等工序符合建筑工业化产品的特点;其四、标准板高达二百次以上的可重复利用性、可回收等特性又使其成为了天然的绿色建材产品。

目前,国内主流模板市场主要采用穿墙螺杆系统,拉片系统占比较小,本文从公允的角度详细分析拉片及拉杆模板系统各自优势,供相关使用方对比及选择使用时参考。

1、拉片及拉杆模板的由来1.1市场的进入:我国首次引进铝合金模板系统,源自于1997年香港回归以来首任特首提出“居者有其屋”的安居政策,导致我国香港地区建筑量急剧增加,模板市场拥有量提高,大批的国外铝模企业进入我国香港市场(如MIVIN、VSL等模板企业)。

1.2进入我国模板出厂体系特点:因国外任何模板系统均为拉片式模板,故进入我国香港地区铝合金模板均为拉片式模板;1.3市场的发展:由于我国香港地区建筑工人工价较高(1997年香港工人800港币一天,尼泊尔工人600港币一天),故施工企业均采用快速、高周转模板运营项目(一般首层施工5~6天,二、三层均需要达到4天一层的施工速度方符合经济效益要求),拉片式模板因其对配合工种要求较高(如钢筋、混凝土工种),故当时拉片式铝合金模板并没有在香港市场得到普遍应用,个别项目甚至出现退场情况(如当时的FG某公司项目),导致拉片式模板在我国首次尝试的昙花一现;1.4拉杆式模板的由来:随着拉片体系模板的使用,个别本土模板企业通过项目应用,发现铝合金模板体系对工程设备的依赖少(如塔吊、卸料平台等)、可墙柱板梁整体浇筑等利于组织施工、简化施工管理等特点,参考拉片体系模板在其基础上进行改良即结合木模便携式背楞特点并将其应用于铝合金模板,使其取代拉片模板,在首个项目(如香港坑口项目)使用3层后达到4天一层的施工速度,从而迅速传开并得到推广使用,这就是拉杆体系模板的由来。

铝合金模板体系施工技术什么是铝合金模板体系铝合金模板体系是建筑业中最新的一种模板体系,其主要特点是采用铝合金材料作为基本骨架,并配以其他材料进行补充,以实现建筑模板的快速、高效、经济的施工。

铝合金模板体系由于其可重复使用的特性而成为了一个非常受欢迎的建筑模板产品。

铝合金模板体系的优点1.经济性:铝合金模板体系在成本方面要比传统模板体系便宜。

因为它可以重复使用,减少了不必要的修补和替换费用。

2.高效性:铝合金模板体系可以模块化组装,组装速度很快。

且在模板拆除后,其表面质量较高,无需再次修整。

3.安全性:铝合金模板体系具有较高的强度和稳定性,在施工中可以有效防止墙体倒塌的情况。

4.环保性:铝合金模板体系使用的材料对环境污染较少。

铝合金模板体系施工步骤1.准备材料:在施工铝合金模板体系前,需要先准备好铝合金材料以及其他组装所需要的材料。

2.设计方案:在施工铝合金模板体系前,需要先进行建筑设计。

设计方案需要考虑房屋结构、基础、承重等多重因素。

3.布局:在施工铝合金模板体系前,需要先进行建筑布局。

4.组装铝合金模板体系:组装铝合金模板体系是铝合金模板体系施工的关键步骤。

可以使用螺钉、螺母和扣板进行组装。

5.安装支架:安装支架需要提前做好支架的设计,并根据建筑的结构情况进行相应的调整。

6.安装细节处理:细节处理是施工铝合金模板体系中不可忽略的步骤。

其包括墙体开槽处理、窗户设备固定、砖墙固定、门套固定等多个方面。

7.拆卸铝合金模板体系:在模板完成之后,应该第一时间拆下铝合金模板进行下一步工作。

拆卸铝合金模板体系需要使用专业工具,以确保模板组件不损坏。

8.焊接处理:如果在铝合金模板体系中存在焊接涉及,则需要对焊接处进行处理。

焊接处理是为保证整体的牢固性和稳定性。

铝合金模板体系在施工中不仅具有经济优势,而且操作简单、安全高效,是建筑业中重要的一项技术。

施工铝合金模板体系需要专业人员的指导和操作,相关人员需要有针对性的培训,以确保施工质量和效率。

铝合金模板配件受力计算书主要参数:梁高h=1200mm ,b=200mm ,板厚:150mm铝型材6061-T6的强度设计值F 为276N/mm2钢材Q235的强度设计值F=215 N/mm2销钉与螺栓的强度设计值F=420N/mm2铝模自重为22kg/ m2钢材弹性模量 25/101.2mm N E ⨯=Q420钢材抗剪 2/220mm KN fy =Q235钢材抗剪 2/125mm KN fy =1.顶撑验算顶撑采用Q235的钢材,外管采用 φ60×2.0mm 钢管,插管为 φ48×3.0mm 厚,插销为 φ14mm 。

本工程的计算高度为2800(实际2770)mm ,钢管支撑中间无水平拉杆。

计算独立支撑高度最大为2800时的允许荷载,考虑插管与套管之间因松动产生的偏心为半个钢管直径。

插管偏心值 e=D/2=48.3/2=24.3因此钢支撑按两端铰接的轴心受压构件计算长细比: i ul i 0==L λ钢管支撑的使用长度l=2800钢管支撑的计算长度 l l 0μ=22.1299.112n 1===++μ 12I I n ==18.51/9.32=1.99 8.1656.20280022.1i l===⨯μλi 为回转半径1.1.1 钢管受压稳定验算根据《钢结构设计规范》得 285.0=ϕN A N 5.26838215438285.0f ][2=⨯⨯=⋅⨯=ϕ其中2A 为套管截面积1.2钢管受压强度验算插销直径 14,管壁厚3.0mm ,管壁的端承面承压强度设计值2mm /325fce N =两个插销孔的管壁受压面积 13214.32140.32a 22d =⨯⨯⨯=⋅=πA 2mm 管壁承受容许荷载 N A N 42900132325fce ][=⨯=⋅=1.1.3插销受剪验算。

插销两处受剪。

插销截面积 220mm 7.15314.37=⨯=A插销承受容许荷载N N 384257.153125227.153fy ][=⨯⨯=⨯⨯=根据验算,取三项验算的最小容许荷载,故钢支撑在高度2800时的容许荷载为26838.5N1.4 最大构件的荷载验算本工程最大梁断面为200×1200mm ,顶撑间距为1300mm最大板厚为150mm ,板的顶撑间距为1300×1300mm铝模板自重22kg/㎡施工荷载按200 kg/㎡a、最大梁荷载组合(最大支撑间距1300mm)梁砼自重:0.2×1.2×1.3×25000=7800N铝模自重:0.2×1.3×220=57.2N恒载系数1.2:(7800+57.2)×1.2=9428.6N活载系数1.4:2000×1.4×0.2×1.3=728N合计:10156.6N(不考虑折减系数)b、最厚板荷载组合:顶撑间距按1300×1300计算,板厚160mm板砼自重:0.15×1.3×1.3×25000=6338N铝模自重:1.3×1.3×220=371.8N恒载系数1.2:(6338+371.8) ×1.2=8051.76N活载系数1.4: 2000×1.4×1.3×1.3=4732N合计:12784N(不考虑折减系数)经计算:无论是梁、板的最大荷载均﹤[N]= 26838.5N,故顶撑在不使用水平拉杆的情况下符合使用要求。