糠醛精制装置能量综合利用分析

- 格式:ppt

- 大小:2.35 MB

- 文档页数:122

糠醛废渣综合利用原理一生产活性炭以玉米芯为原料硫酸法生产糠醛为例,其废渣组成的一个典型分析结果为:腐植酸 11.63%,木质素37.88%,纤维素 35.84%,多缩戊糖 2.05%,磷(P2O5) 0.36%,钾 1.18%,氨 0.61%,醋酸 3.34%,游离酸(SO42-) 1.27%,pH为2.1。

另糠醛渣的理化性质经室内化验分析:糠醛渣粒径2~3mm ,容重0. 35~0.42g/ cm3,有机质含量764.50~781.30g/ kg ,全氮4.50~5. 20g/kg ,全磷0.72~0.74g/ kg , 全钾12.20~15.48g/ kg。

碱解氮328~533mg/ kg,P2O5109~393mg/kg,K2O700~750mg/kg。

有效硼、锰、锌、铁含量分别是1.50 、9.80 、1.24 、14.20 μg/ g,游离酸35.00~42.10g/kg ,pH 值1.86~3.15 。

因糠醛废渣中所含的多缩戊糖、纤维素及木素等组分使废渣具有一定的粘性,故在不外加粘结剂的条件下,可加压成型成型后的颗粒在高温下炭化,此时,渣中的纤维素与木质素等有机物发生脱水反应,并伴随C一O一C键断裂,H2O、CO2及烷烃等挥发性物质大量逸出,使其中碳的相对含量不断增大。

与此同时,颗粒体积收缩,强度不断提高,最终形成坚硬的炭粒。

在高温活化时,炭化后的颗粒具有很高的反应活性,与活化所用的气体(水蒸汽或CO2)进行强烈反应,随着活化反应的不断深化,微孔不断增多,从而形成比表面很大、强度很高的活性炭。

废渣水分的高低对生产出的活性炭影响很大。

因水分含量高,易加压成型,但成型后过于粘软,在炭化时,当大量水蒸汽排出后,会形成较多的初孔,使堆积密度较低。

当水含量大于50%时,堆积密度会低于500克/升。

初孔过多有利于活化,但炭粒强度有所下降。

废渣含水量低,成型压力需要提高。

一般含水量在35—45%范围内较为适宜。

文章编号:1002-3119(2006)02-0025-04糠醛装置溶剂低消耗现状分析高军1,高捷2,李长春2(1.中国石化茂名分公司,广东茂名525011;2.中国石油兰州石油化工工程公司,甘肃兰州730060)摘要:对中国石化茂名分公司第三套糠醛精制装置溶剂低消耗现状进行分析,总结溶剂低消耗原因以及装置精制萃取系统抽提沉降分离工艺、转盘-填料复合塔技术、抽提塔入口分布器设计等工艺技术特点,采用该工艺不但提高了萃取效率,而且降低了溶剂消耗,对同类装置的生产工艺和技术操作有一定的指导意义。

关键词:糠醛精制;溶剂;消耗;分析中图分类号:T E624.512F 文献标识码:A前言糠醛精制装置是润滑油生产的主要生产装置之一,它是以糠醛作为萃取溶剂,脱除润滑油基础(或原料蜡油)中的非理想组分,从而达到精制的目的。

目前国内共有约22套糠醛精制润滑油生产装置,总加工能力约为5M t /a 。

这些装置在生产工艺上各有所长也比较成熟,但每套装置的能耗和溶剂消耗方面有着较大差别,既反映了各装置不同的工艺技术特点,也影响着装置高效长期运转。

1 糠醛精制装置溶剂消耗糠醛精制装置溶剂消耗一般分为正常消耗和非正常消耗,正常消耗占总消耗的一小部分。

1.1 正常消耗糠醛装置的正常消耗是指正常物流携带而造成的溶剂损耗,主要包括精制油、抽出油、脱水塔塔-7下水正常带走的溶剂。

表1为糠醛装置2005年1~6月溶剂正常消耗情况。

表1 糠醛装置2005年1~6月溶剂正常消耗情况项目流量/t 含溶剂,%携带溶剂/t 合计消耗/t 合计单耗/kg ·t -1精制油1585680.01015.8624.8310.50抽出油528060.0105.281塔-7下水368940.0103.69 注:精制油、抽出油、塔-7下水含溶剂量装置工艺控制指标为≯0.010%,而每天装置采样检测分析为0,现按工艺控制指标计算携带溶剂量。

收稿日期:2005-11-29。

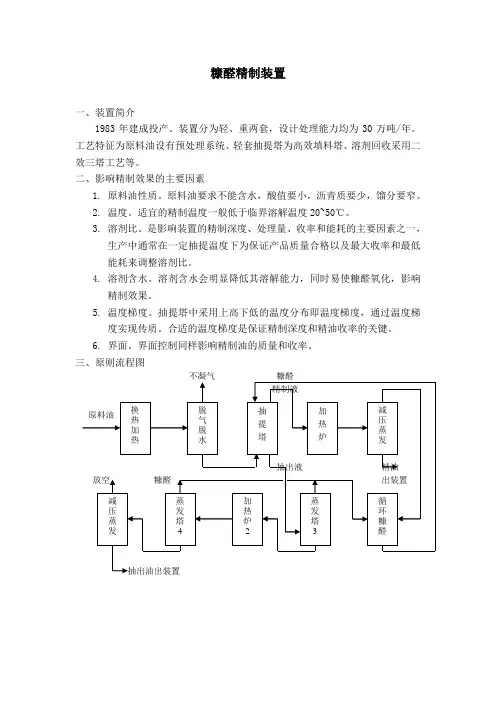

糠醛精制装置一、装置简介1983年建成投产。

装置分为轻、重两套,设计处理能力均为30万吨/年。

工艺特征为原料油设有预处理系统、轻套抽提塔为高效填料塔、溶剂回收采用二效三塔工艺等。

二、影响精制效果的主要因素1.原料油性质。

原料油要求不能含水,酸值要小,沥青质要少,馏分要窄。

2.温度。

适宜的精制温度一般低于临界溶解温度20~50℃。

3.溶剂比。

是影响装置的精制深度、处理量、收率和能耗的主要因素之一,生产中通常在一定抽提温度下为保证产品质量合格以及最大收率和最低能耗来调整溶剂比。

4.溶剂含水。

溶剂含水会明显降低其溶解能力,同时易使糠醛氧化,影响精制效果。

5.温度梯度。

抽提塔中采用上高下低的温度分布即温度梯度,通过温度梯度实现传质。

合适的温度梯度是保证精制深度和精油收率的关键。

6.界面。

界面控制同样影响精制油的质量和收率。

三、原则流程图萃取塔剂油比 1.8~2.5 2.5~3.5 3.0~4.0 3.0~4.0 精制液炉出口温度℃ 195~205 195~205 195~205 195~205 抽出液炉出口温度℃ 205~215 205~215 205~215 205~215 萃取塔顶温度℃ 105`115 110~120 115~125 125~130 萃取塔底温度℃ 65~75 70~80 75~85 80~90萃取塔界面% 20~70 20~70 20~70 20~70精制油出装置温度℃ 70~80 75~85 80~90 80~90 五、产品及产率日常日加工量为970吨/天,产品有精油约83%,抽出油约17%,损失约0.1%。

六主要技术经济指标糠醛消耗:≤0.8千克/吨原料。

2012年第29期(总第44期)科技视界Science &Technology VisionSCIENCE &TECHNOLOGY VISION科技视界作者简介:王刚(1985-),男,汉族,宁夏青铜峡人,2006年毕业于成都理工大学化学工程专业,获工学学士学位,助理工程师,现主要从事化工项目设计方面的工作。

0引言在糠醛生产中,从水解锅出来的醛蒸汽经冷凝后变成含醛冷凝液,含醛冷凝液是中间产物,而最终要获得高纯度的糠醛产品还需要经过一系列的工艺处理。

被中和后的含醛冷凝液称为原液,含4%~6%的糠醛,含水90%以上,低沸点杂质的含量约为糠醛含量的5%~15%,其中主要是甲醇、丙酮等。

目前国内处理原液以获得合格糠醛产品的工艺主要如下:原液首先进入粗馏塔,经塔釜加热后,塔顶获得糠醛与水的恒沸产物,该恒沸物经冷凝后进入分醛器静置分层。

分层后水层含水约90%,含醛约10%,水层作为回流液返回塔顶,醛层含醛约90%,含水约10%,醛层经高位槽进入脱水塔,真空蒸馏去除水分及轻组分,再进入精制塔,真空蒸馏除去甲基糠醛等重组分,在精制塔塔顶获得合格的糠醛产品(糠醛含量不低于99.5%)。

1现有糠醛精馏工艺的模拟1.1糠醛精制系统的热力学方程热力学方程是流程模拟中计算物料平衡和热量平衡的基础,热力学方程的准确程度在很大程度上决定了模拟结果的可靠性。

热力学方程对物系的物性估算越准确,模拟的结果才越可靠。

在该分离系统中,所要处理的物系为糠醛和水的混合物,其中糠醛的质量分数约为6%,水为93%,另外还包含一些杂质,低沸点杂质的含量约为糠醛含量的10%,其中主要是甲醇和丙酮等,高沸点杂质的含量约为0.4%,其中主要是5-甲基糠醛。

对于这样一个极性混合物的体系,PRO/II 中适用的热力学方程有NRTL 和UNIFAC。

现以某公司年产3000吨糠醛的装置为基础,本文分别选取NRTL 和UNIFAC 等热力学方程对流程进行模拟,并对结果进行比较,模拟结果见表1。

减少糠醛精制装置污染物排放的技术措施1. 引言1.1 研究背景繁多增加了排放污染物的数量和种类,对环境造成了严重的影响。

如何减少糠醛精制装置污染物排放已经成为一个亟待解决的问题。

为了保护环境、促进可持续发展,科研人员们积极探索各种技术措施,希望能有效降低糠醛精制装置污染物排放,减少对环境的影响。

糠醛精制装置是一种重要的工业装置,广泛应用于糠醛生产过程中。

糠醛精制装置在生产过程中会产生大量的污染物,包括二氧化硫、氮氧化物、颗粒物等。

这些污染物对大气环境、水域和土壤造成极大的污染,严重危害人类健康和生态环境。

研究如何减少糠醛精制装置污染物排放,成为当前研究的重点之一。

通过引入先进的净化技术、优化生产工艺等措施,可有效降低糠醛精制装置污染物排放,实现生产过程的清洁生产,保护环境,促进绿色发展。

【研究背景结束】1.2 研究目的研究目的:本研究旨在探讨如何减少糠醛精制装置的污染物排放,提高环境保护水平,保障人民身体健康。

糠醛精制装置在生产过程中会产生大量的污染物,如二氧化硫、氮氧化物、颗粒物等,严重影响周围环境的空气质量。

通过技术措施的研究和实践,希望能够找到有效的方法来降低糠醛精制装置污染物排放,减少对环境的破坏,为可持续发展提供技术支持。

通过本研究的开展,也可以为类似工业设备的污染物治理提供借鉴和参考,促进环保产业的发展,推动绿色发展理念的落实。

通过不懈的努力和实践,实现减少糠醛精制装置污染物排放的目标,为建设美丽中国贡献力量。

2. 正文2.1 原理介绍减少糠醛精制装置污染物排放的技术措施是一项重要的环境保护工作。

为了更好地实现这一目标,首先需要了解糠醛精制装置污染物排放的原理。

糠醛精制装置主要污染物包括二氧化硫、氮氧化物、挥发性有机化合物等。

糠醛精制装置在工业生产中,主要通过燃烧和化学反应产生大量的废气。

这些废气中含有大量的有害气体和颗粒物,对环境和人体健康造成严重危害。

减少糠醛精制装置污染物排放,需要深入了解其形成机理和排放规律。

糠醛生产的循环经济研究糠醛是一种重要的化工产品,广泛应用于食品、医药、染料、橡胶、皮革、塑料等工业领域。

而糠醛的生产过程中会产生大量的废水、废气和废渣,给环境造成了严重的污染。

如何实现糠醛生产的循环经济成为了一个迫切需要解决的问题。

本文将从糠醛生产的循环经济模式、技术和政策等方面进行研究和分析。

一、糠醛生产的循环经济模式1. 产生废水、废气和废渣的处理糠醛生产过程中会产生大量的废水、废气和废渣,其中废水中携带有大量的有机物和无机盐,废气中含有大量的有害气体,废渣中含有有机物、无机物和金属离子等。

传统的处理方式是直接排放或者简单处理后排放,这种方式既造成了资源的浪费,又对环境造成了严重的污染。

为了解决这一问题,可以采用生物处理、膜分离、化学处理等多种方式对废水进行处理,减少对环境的污染。

对废气和废渣采用合理的处理方式,减少对大气和土壤的污染。

2. 循环利用产生的废热糠醛生产过程中会产生大量的废热,传统的处理方式是通过冷却塔、换热器等设备进行散热,造成了能源资源的浪费。

可以通过余热发电、余热供暖等方式对废热进行循环利用,提高能源的利用效率,降低生产成本。

3. 循环利用废弃物糠醛生产过程中还会产生一些废弃物,如废油、废渣等,传统的处理方式是直接填埋或焚烧,造成了资源的浪费和环境的污染。

可以通过废弃物资源化利用技术,将废弃物转化为新型材料、能源等,实现废弃物的循环利用。

1. 生物处理技术生物处理技术是一种环保的废水处理技术,通过利用微生物降解有机物和氧化无机物,将废水中的污染物转化为无害的物质。

在糠醛生产过程中,可以利用活性污泥法、生物膜法等生物处理技术对废水进行处理,降低对环境的污染。

2. 膜分离技术膜分离技术是一种高效的废水处理技术,通过微孔膜、超滤膜、纳滤膜等膜材料对废水进行过滤和分离,将水分离出来,同时将污染物留在膜表面,实现废水的净化。

在糠醛生产过程中,可以采用膜分离技术对废水进行处理,提高水质,减少对环境的污染。