焊接性及实验方法(48学时)

- 格式:ppt

- 大小:3.71 MB

- 文档页数:72

焊接实验指导书一、实验目的本实验旨在通过实际操作,使学生掌握焊接的基本原理、操作方法和安全注意事项,培养学生的焊接技能和团队合作能力。

二、实验器材和材料1. 焊接机:使用直流手持电弧焊接机。

2. 焊接电极:选择合适的焊接电极材料和规格,如E6013电极。

3. 工件:准备焊接的金属工件,如钢板或者铝合金板。

4. 辅助工具:钳子、锤子、钳子等。

三、实验步骤1. 实验前准备:a. 检查焊接机的工作状态,确保电源和接地线连接正确。

b. 准备焊接电极,并检查其表面是否有损坏。

c. 清洁工件表面,确保无油污和杂质。

2. 焊接准备:a. 根据工件的材料和厚度,选择合适的焊接电流和电极直径。

b. 调整焊接机的电流和电极长度,确保适合焊接工件。

c. 确保焊接区域通风良好,避免有害气体的积聚。

3. 焊接操作:a. 将焊接电极插入焊接机电极夹持器中,确保紧固坚固。

b. 将焊接电极的电弧点在工件上,形成电弧。

c. 保持适当的焊接电流和电弧长度,保持稳定的手持姿式。

d. 通过连续挪移焊接电极和工件,使电弧在焊接区域形成均匀的焊缝。

e. 焊接完成后,及时切断电流,将焊接电极从工件上移开。

4. 焊接质量检查:a. 检查焊缝的外观,确保焊缝均匀、连续、无裂纹温和孔。

b. 使用金属尺或者卡尺测量焊缝的尺寸和几何形状,确保符合要求。

c. 使用金属锤轻敲焊缝,检查焊缝的坚固性和质量。

四、实验安全注意事项1. 焊接操作时,应佩戴防护眼镜、焊接手套和防护服,避免火花和紫外线对眼睛和皮肤的伤害。

2. 焊接操作时,应注意周围环境的通风情况,避免有害气体的吸入。

3. 焊接机和电源线应保持良好的绝缘状态,避免触电事故的发生。

4. 焊接操作时,应保持焊接区域周围的工作区域清洁,避免杂物引起意外伤害。

5. 焊接完成后,应及时切断电流,避免焊接机长期处于工作状态。

五、实验结果记录与分析1. 记录焊接工件的材料、厚度、焊接电流和电极直径等参数。

2. 记录焊接操作过程中的注意事项和问题。

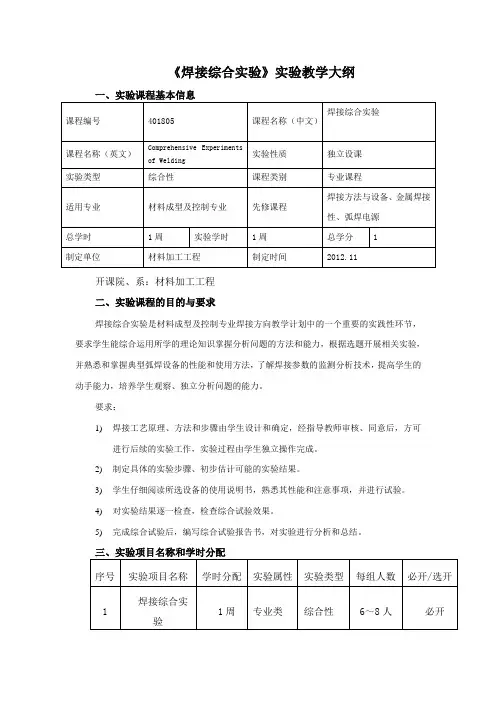

《焊接综合实验》实验教学大纲开课院、系:材料加工工程二、实验课程的目的与要求焊接综合实验是材料成型及控制专业焊接方向教学计划中的一个重要的实践性环节,要求学生能综合运用所学的理论知识掌握分析问题的方法和能力,根据选题开展相关实验,并熟悉和掌握典型弧焊设备的性能和使用方法,了解焊接参数的监测分析技术,提高学生的动手能力,培养学生观察、独立分析问题的能力。

要求:1)焊接工艺原理、方法和步骤由学生设计和确定,经指导教师审核、同意后,方可进行后续的实验工作,实验过程由学生独立操作完成。

2)制定具体的实验步骤、初步估计可能的实验结果。

3)学生仔细阅读所选设备的使用说明书,熟悉其性能和注意事项,并进行试验。

4)对实验结果逐一检查,检查综合试验效果。

5)完成综合试验后,编写综合试验报告书,对实验进行分析和总结。

四、实验内容、要求和所用设备1、实验内容:1)实验原理a)焊条电弧焊实验原理手工电弧焊又称为焊条电弧焊(Shielded Metal Arc Welding - SMAW),是具有最久历史的电弧焊方法。

其焊接原理如图1所示,即在焊条与母材(被焊材料)之间引燃电弧,利用电弧热进行熔化焊接。

图1 焊条电弧焊原理图电弧及焊接区受到焊条药皮(药剂)分解产生的气体及熔渣的保护,使其与大气相隔离。

焊条芯受到电弧的加热而熔化,形成熔滴过渡到熔池,与母材的熔化金属共同形成焊缝金属。

焊条电弧焊利用了具有下降特性的交流或者是直流电源。

通常随着焊条的熔化,操作者要借助于手把运作焊条完成焊接。

b)CO2气体保护焊实验原理CO2气体保护焊是一种气体保护金属极电弧(Gas Metal Arc Welding: GMAW)焊接方法,如图2所示,采用金属焊丝作为电极(熔化极),焊丝以恒定速度送进,在焊丝与母材之间形成电弧进行焊接。

为了把焊接区与空气隔离开来,一般采用二氧化碳气体或氩气作为保护气。

CO2气体保护焊被用于结构钢、低合金钢的焊接中。

焊接方法与工艺综合实验焊接是一种永久性连接金属材料的工艺方法。

焊接过程的实质是利用加热或加压等手段,借助金属原子的结合与扩散作用,使分离的金属材料牢固地连接起来。

焊接成型也是一种非常重要的机械加工和成型工艺方法。

有许多产品和零部件都有焊接工艺环节,对这类产品来讲,焊接质量就决定了产品的性能和寿命。

所以在焊接工序之后进行组织检验是非常重要的一个环节。

钢材焊接后,焊口区域的组织有焊缝金属、热影响区和母材区组成,焊缝金属是经过熔化的金属部分组成,热影响区是母材区和焊缝金属之间发生急热急冷而有组织变化的部分。

本实验是为了使本科生了解几种焊接方法和基本的焊接工艺,并能初步了解焊接的流程,进而增加对焊接过程的理解,最终培养他们的焊接动手能力。

实验一手工电弧焊工艺实验一、实验目的1.了解手工电弧焊的操作方法;2.了解有药皮焊条对被焊接金属焊缝表面状态的影响;3.了解手工电弧焊的基本原理、操作过程、焊接参数及其应用范围。

二、实验原理手工电弧焊是用手工操纵焊条进行焊接的电弧焊方法。

它利用焊条与焊件之间建立起来的稳定燃烧的电弧,使焊条和焊件熔化,从而获得牢固的焊接接头。

如图1所示,手工电弧焊是一种气体放电现象。

接触时焊接回路短路,很快拉起焊条后,焊条与焊件之间的空气在引弧电压作用下电离,发光发热,产生强烈持久的气体放电现象,形成电弧焊的电弧。

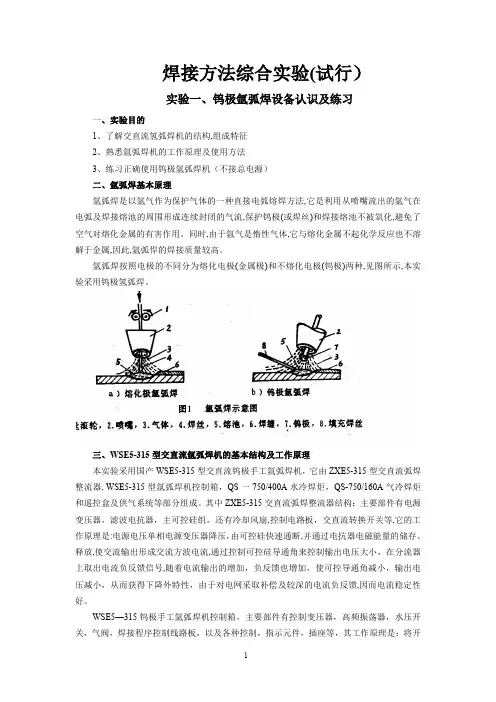

图1 手工电弧焊原理1-药皮;2-焊芯;3-气体保护;4-电弧;5-熔池;6-母材;7-焊缝;8-焊渣; 9-熔渣;10-熔滴手工电弧焊的焊接过程:如图2所示焊接前,把电焊钳和焊件分别接到手工弧焊输出端的两极,焊件为一个电极,焊条为另一个电极。

电弧在焊条和焊件之间形成,通过外加电压燃烧。

在电弧热作用下,焊件和焊条的焊芯熔化共同形成熔池。

在电弧热的作用下,涂敷于焊芯外面的焊条药皮会分解产生CO2、CO、H2等保护气体,阻止空气与熔池的接触。

药皮在电弧焊热的作用下,生成熔渣,浮于熔池表面,对其起保护作用,凝固后在焊缝表面结成渣壳。

焊接性及其试验评定1. 焊接性:指材料在一定的焊接工艺条件下(采用一定的焊接方法、焊接材料、工艺参数及结构型式条件下),获得优质焊接接头的难易程度和该焊接接头能否在使用条件下可靠运行。

2. 焊接性的影响因素(焊接性分析考虑的着手点)材料:母材的化学成分,状态,性能设计:接头的应力状态,能否自由变形工艺:焊接方法和工艺措施环境:服役温度、服役介质、载荷性质3. 焊接性试验的内容(焊接性分析几个具体方面)(1)热裂纹:结晶裂纹、液化裂纹、多变化裂纹产生原因:S、P形成低熔点共晶;热应力。

影响因素:合金状态图类型及结晶温度;合金元素;力学因素(2)冷裂纹产生原因:焊接热循环(接头存在淬硬组织)、焊接应力、扩散氢影响因素:淬硬倾向(M,晶格畸变),氢致开裂(延迟裂纹),拘束应力(3)脆性断裂:产生原因:接头脆性组织、硬脆非金属夹杂物、时效脆化、冷作硬化影响因素:冶金反应、热循环、结晶(4)使用性能:力学性能:强度、塑性、韧性特殊性能:腐蚀,低温冲击韧性,高温蠕变强度,厚钢板的层状撕裂、低合金钢的应力腐蚀4. 焊接性试验方法:(1)碳当量法:钢中合金元素的含量按相当于若干碳含量折算并叠加起来,作为粗略评定钢材冷裂倾向的参数指标,即所谓碳当量(CE或Ceq)。

☐Ceq<0.4%时,焊接性良好。

在一般的焊接工艺条件下,焊件不会产生裂缝,但对厚大工件或低温下焊接时应考虑预热。

☐Ceq=0.4%~0.6%时焊性较差。

焊前工件需要适当预热,焊后应注意缓冷,要采取一定的焊接工艺措施才能防止裂缝。

☐Ceq>0.6%时,焊接性不好。

焊前工件必须预热到较高温度,焊接时要采取减少焊接应力和防止开裂的工艺措施,焊后要进行适当的热处理,才能保证焊接接头质量。

(2)焊接HAZ最高硬度法的试验原理(为何可以表征材料的冷裂性?)HAZ最高硬度允许值就是刚好不出现冷裂纹的临界硬度值。

即若实际HAZ 的硬度高于HAZ最高硬度允许值,那么这个接头有可能产生冷裂纹;若在最高硬度允许值内,一般认为此接头不会产生冷裂。

焊接性试验怎么操作方法焊接性试验是对焊接材料、焊接接头和焊接工艺性能进行评定的重要方式之一。

它主要是通过一系列实验来检验焊接材料的性能,如果焊接材料的性能符合要求,那么这样的焊接就是合格的。

焊接性试验的操作方法需严格遵守相关标准要求,在实验过程中严格按照规程操作,才能保证结果的准确性和可靠性。

二、焊接性试验的常用方法1. 弯曲试验弯曲试验是焊接性试验中常用的一种方法。

其原理是通过给定的试样在两个支点之间施加力,使其产生弯曲变形,来测试焊接接头的韧性和延展性。

操作方法如下:1)根据相关标准要求制备好试样;2)将试样放在弯曲试验机上,设置合适的试验参数;3)施加力使试样产生弯曲,记录弯曲过程中的力和位移;4)根据记录的数据计算试样的弯曲应力和应变,评定焊接接头的性能。

2. 冲击试验冲击试验主要用于评定焊接接头的韧性和抗冲击性能,常用的方法是冲击试验机法。

其操作方法如下:1)制备好试样,并安装在冲击试验机的支撑上;2)设置合适的试验参数,包括试验温度、冲击能量等;3)释放冲击试验机的重锤,使其自由跌落,冲击试样;4)记录试样的冲击过程,包括试样的断裂形态和冲击能量;5)根据记录的数据评定试样的冲击性能,包括吸能值和断裂模式。

3. 弹性模量测定弹性模量是描述焊接材料弹性变形特性的重要参数,测定其弹性模量可以评定焊接接头的弹性性能。

其操作方法如下:1)制备好试样,并在测试设备上安装;2)施加不同的拉伸载荷,记录试样的应力和应变;3)根据记录的数据,绘制应力-应变曲线,计算试样的弹性模量;4)根据计算的弹性模量评定焊接接头的性能。

4. 硬度测试焊接接头的硬度是评定其抗弯曲、抗磨损等性能的重要指标,硬度测试是一种简单且有效的测定方法。

其操作方法如下:1)制备好试样,并在硬度测试机上安装;2)通过载荷和压头将硬度测试机放在合适的位置,开始测定;3)根据测定结果评定试样的硬度值和硬度分布。

5. 金相分析金相分析是通过对试样进行金相观察和分析来评定焊接接头的组织结构和性能。

UEBHERR - Work Instruction焊接试验方法及内容一、对接焊缝试件1、试件制备:(1)外观检查♦ 试验目的:检查接头表面有无裂纹等缺陷。

♦ 试验方法:有肉眼观察试件接头的表面。

♦ 合格指标:没有裂纹。

(2)无损检测♦ 试验目的:检查接头内部有无裂纹等缺陷。

♦ 试验方法;采用射线检测和超声波检测法当试件厚度小于或等于38毫米时,采用100%射线检测;当试件厚度大于20毫米,抗拉强度大于540兆帕时,除采用100%射线检测,还应采用局部超声波检测。

当试件厚度大于38毫米时,除采用100%射线检测,还应采用局部超声波检测。

♦ 合格指标:没有裂纹。

a)不取侧弯试样时舍 尸於制仃 /一试样 拉伸试样例1弯试样各LLV用的邙、试样拉仲试样 侧巧试样冲击z —试样含弃b)取侧穿试样时 舍充尸、/纵向面/弯试样拉伸,--试样1尸,一//纵向背 /方试样/纵向面 “弯试样拉仲V试样L广/,纵向背 /弯试样冲击-I、试样 舍、弃c)取纵向尊曲试样时01.01.2001CLXMr. xxxxxxxxxxxxMr. xxxxxxxxxxxxxxxMr. Hamederdatecompanydrafted_________ checkedapprovedItemcode 000000000Version 000000000Do not copy, reproduce or distribute this document without written consent from CLXLiebherr CLX -SpecificationElectronically generated Document and valid without signature gultig.试验项目和试件的数量1)拉伸试验♦试验目的:测定接头的强度。

♦试样形式:S ------ 试样厚度,mm;W—试样受拉伸平行侧面宽度,大于或等于25 mm;Λk ---- 焊缝最大宽度,mm;h——夹持部分长度,根据试验机夹具而定,mmo 试验方法:按GB/T228-1987规定的试验方法在拉力机上进行。

焊工实操学习计划一、学习目标作为一名焊工,我希望通过实操学习,掌握焊接的基本技能,提高自己的操作水平和工作能力。

具体目标如下:1. 掌握不同种类的焊接工艺,包括气焊、电弧焊、氩弧焊等;2. 熟练掌握各种焊接材料的特性和使用方法;3. 掌握焊接设备的使用和维护方法;4. 提高焊接技术,确保焊接质量;5. 学习相关安全知识,保证自身和他人的安全。

二、学时安排为了达到上述学习目标,我计划安排以下学习时长:1. 气焊:学习时长为40小时,包括理论学习和实操练习;2. 电弧焊:学习时长为60小时,包括理论学习和实操练习;3. 氩弧焊:学习时长为80小时,包括理论学习和实操练习;4. 焊接材料和设备的使用和维护方法:学习时长为40小时;5. 安全知识学习:学习时长为20小时。

总学时为240小时。

每周安排学习时间为20小时,学习周期为12周。

三、学习内容1. 气焊学习内容:(1)气焊基础知识:气焊原理、气焊设备及操作方法;(2)气焊材料:焊接棒、保护气体等;(3)气焊实操操作:平焊、对角焊、横焊等;(4)气焊质量要求及检验方法。

2. 电弧焊学习内容:(1)电弧焊原理及设备:电弧焊原理、电弧焊设备及操作方法;(2)电弧焊材料:焊接电极、保护气体等;(3)电弧焊实操操作:平焊、立焊、横焊等;(4)电弧焊质量要求及检验方法。

3. 氩弧焊学习内容:(1)氩弧焊原理及设备:氩弧焊原理、氩弧焊设备及操作方法;(2)氩弧焊材料:氩弧焊钨极、保护气体等;(3)氩弧焊实操操作:平焊、对角焊、横焊等;(4)氩弧焊质量要求及检验方法。

4. 焊接材料和设备的使用和维护方法:(1)焊接材料的种类、特性及使用方法;(2)焊接设备的种类、操作方法及日常维护。

5. 安全知识学习:(1)焊接安全知识:焊接过程中的安全注意事项、火灾防范措施;(2)个人防护措施:焊接作业时的个人防护措施。

四、学习方法1. 理论学习:通过教材、资料和网络资源学习相关理论知识,了解焊接的基本原理、操作方法和质量要求。

2016佳木斯大学金属焊接性实验报告班级学号姓名日期材料科学与工程学院4.试验结果1、采用肉眼或其它适当方法来检查焊接接头的表面和断面是否有裂纹,并分别计算出表面裂纹率和断面裂纹率;2、裂纹的长度或高度按图2进行检测,裂纹长度为曲线按直线长度检测,裂纹重迭时不必分别计算;3、公式计算表面裂纹率:Cf=∑Lf/L×100%式中:Cf —表面裂纹率,%;∑Lf—表面裂纹长度之和,mm;L —试验焊缝长度,mm。

4、将试件采用适当的方法着色后拉断或弯断,然后按图b检测根部裂纹,并按下述公式计算出根部裂纹率 Cr=∑Lr/L×100%式中:Cr —根部裂纹率,%;∑Lr —根部裂纹长度之和,mm;L —试验焊缝长度,mm。

5、对试件的五个横断面进行断面裂纹检查,按图c的要求测出裂纹的高度,用下式对这五个横断面分别计算其裂纹率,然后求出其平均值来。

Cs=Hc/H×100%式中: Cs —断面裂纹率,%;H —试样焊缝的最小厚度,mm;Hc —断面裂纹的高度,mm。

6、断面裂纹还可以采用下述方法进行计算,即将试验焊缝采用适当办法着色,然后把断面裂纹率用破断面的裂纹面积与全断面面积之比以百分率计算表示。

热影响区最高硬度试验课程名称:班级:学号:姓名:日期:1.试验目的1.通过实验,了解评价金属材料可焊性的常用实验方法。

2.认识冷裂纹产生的三个条件。

3.评价钢种焊接性的条件。

2.试验原理焊接热影响区最高硬度,是指焊接后焊接接头中的热影响区硬度的最高值。

一般其硬度值采用维氏硬度来表示。

是评价钢种焊接性的重要指标之一,比碳当量更为准确。

采用焊接热影响区最高硬度作为一个因子来评价金属焊接性(包括冷裂纹敏感性),不仅反映钢钟化学成分的作用,还反映了焊接工艺参数影响下形成的不同组织形态的作用。

因为硬度与强度有一定的头条,即强度高,对应的硬度也高。

因此焊接热影响区最高硬度也反映了焊接热影响区的强度,而焊接热影响区的强度超高,会导致其塑性降低,从而易形成裂纹或裂纹易于扩展。