workbench模态叠加

- 格式:ppt

- 大小:735.50 KB

- 文档页数:24

ANSYSWorkbench梁壳结构谱分析(二)模态分析ANSYS Workbench梁壳结构谱分析(二)模态分析1 概述模态分析是动力学分析基础,如响应谱分析、随机振动分析、谐响应分析等都需要在模态分析基础上进行。

模态分析简而言之就是分析模型的固有特性,包括频率、振型等。

模态分析求解出来的频率为结构的固有频率,与外界的激励没有任何关系,不管有无外界激励,结构的固有频率都是客观存在的,它只与刚度和质量有关,质量增大,固有频率降低,刚度增大,固有频率增大。

一般情况,当外界的激励频率等于固有频率时,结构抵抗变形能力小,变形很大(产生共振原因);当外界激励频率大于固有频率时,动刚度(动载荷力与位移之比)大,不容易变形;当外界激励频率小于固有频率时,动刚度主要表现为结构刚度;当外界激励频率为零时,动刚度等于静刚度。

2 模态分析该模型框架采用Beam188单元模拟,外表面采用Shell181单元模拟。

该结构的总重量为800kg,分析时将其他附件的质量均布在框架上。

边界条件为约束机柜与地面基础连接螺栓处的6个自由度(Remote Displacement)。

具体建模过程详见《ANSYS Workbench梁壳结构谱分析(一)梁壳建模》或点击下方阅读原文获取。

模态分析详细过程如下:(1)划分网格:单击【Mesh】,右键【Insert】=Sizing,设置【Scope】→【Geometry】=选取所有部件,【Definition】→【Type】→【Element Size】=20。

单击【Mesh】,右键【Generate Mesh】生成网格。

(2)边界条件:单击【Modal (B5)】,右键【Insert】→【Remote Displacement】,设置【Scope】→【Geometry】=分别选择框架4个立柱,并分别按照如下操作:【Definition】→【Define By】=Components,【X Component】=0mm,【YComponent】=0mm,【Z Component】=0mm,【X Remotion】=0°,【Y Remotion】=0°,【Z Remotion】=0°,其余默认。

【拉布索思】谐响应中阻尼的设置及其工程应用讨论背景这里主要讨论的是ANSYS(Workbench)中模态叠加法(包括瞬态中用模态叠加)的阻尼比(包括α、β阻尼)设置问题,不考虑材料的阻尼比。

各阻尼比的解释这里会把阻尼都写成阻尼比的形式,因为阻尼比最直观,也可以在实验中得到。

那么,总阻尼比为:其中,是常值阻尼比,是作用于所有阶的模态,而且值是恒定的,在Constant Damping Ratio 设置;是第i阶模态的阻尼比,用来设定某些阶的阻尼比,要通过命令MDAMP设置(命令解释请看help,命令使用实例请看下面例子);,这是β阻尼相应的阻尼比,也是作用于所有阶的模态,但值随频率增大而线性增大。

HELP中说,在很多实际结构问题中,α会被忽略,所以上式中就没有α只有β,我是这么猜的,因为通常实际问题的频率都在几十到几千赫兹不等,那么就比较小,可以忽略。

反正,在Workbench界面中是没有α的设置项的,默认α=0,要设的话就要加命令,这里也不讨论α了。

那么β值就决定了这个阻尼比,而因为β值是恒定的,所以这个阻尼比会随频率增大而线性增大,就能起到抑制高频的作用。

AWB中有两种输入β阻尼的方法,一是直接输入β值(Direct Input),二是输入某个频率下的阻尼比(Dampingvs Frequency),系统就会根据来计算出β值,界面中的Beta Damping Measure就是。

通过两种输入方法设置了β值后,系统就会自动求出各阶的β阻尼比,个人喜欢用第二种方法,因为设置阻尼比更直观,结合使用另外两个阻尼比时会更方便;注意,三个阻尼比的效果是叠加的。

为什么要设置阻尼?首先,加阻尼对共振频率的影响很小,比如是固有频率乘以,所以阻尼对共振频率的影响可以忽略。

那我认为,阻尼的主要作用是压低共振处的幅值,使频响曲线变得更平缓。

而实际结构中一定有阻尼,所以分析中适当设置一定的阻尼会比较接近实际。

如果阻尼都取为0(默认值)的话,频呼曲线的峰值会相当大,理论上是无穷大的。

full法和模态叠加法一、引言模态分析是结构工程领域中的重要研究方法,常用于钢结构、混凝土结构和土木工程等方面。

在模态分析中,有两种常见的分析方法,即full法和模态叠加法。

本文将对这两种方法进行具体介绍和比较。

二、full法1. 定义full法是指在模态分析中,考虑全部的模态,并将这些模态组合起来分析结构的动力响应。

full法通常包括以下步骤:•构建结构的刚度矩阵;•求解结构的动力特征值和模态(振型);•将结构的动力响应表示为各个模态的幅值和相位的线性叠加。

2. 优点full法的优点主要有:•能够准确地考虑结构的全部模态,包括高阶模态;•结果具有较高的准确性和可靠性;•适用于各种结构、工况和加载条件。

3. 缺点full法的缺点包括:•计算量大,需要求解结构的全部模态;•对于复杂结构,求解动力特征值和模态比较困难;•只考虑了结构的线性特性,不能捕捉结构的非线性行为。

三、模态叠加法1. 定义模态叠加法是指利用有限个已知的模态来近似描述结构的动力响应。

模态叠加法通常包括以下步骤:•选择适当数量的模态;•对每个模态进行计算,得到各个模态的幅值和相位;•将各个模态的幅值和相位进行线性叠加,得到结构的动力响应。

2. 优点模态叠加法的优点包括:•计算简单,不需要求解全部模态;•适用于大型结构,能够准确地预测结构的动力响应;•可以考虑结构的非线性行为。

3. 缺点模态叠加法的缺点主要有:•只能利用有限个模态进行近似,可能导致结果的不准确性;•对于高阶模态的考虑较少,可能无法准确预测结构的振动响应。

四、full法与模态叠加法的比较1. 计算复杂度由于full法需要求解全部模态,计算复杂度较高。

而模态叠加法只需选择少量的模态进行计算,计算复杂度相对较低。

2. 结果准确性full法考虑了全部模态,能够提供较为准确和可靠的结果。

而模态叠加法通过近似描述,并不能保证结果的准确性,但在合理选择模态的情况下,结果仍然可以比较接近真实情况。

模态叠加法例题模态叠加法是一种用于求解结构动力响应的方法,通过将结构的几个基本模态的响应简单地叠加在一起,可以得到整个结构的响应。

这种方法在分析多自由度结构的动力响应时特别有用。

以下是一个使用模态叠加法求解结构动力响应的例题:假设我们有一个简化的两层框架结构,如下图所示:M1┌──────┼─────┐│││││M2 │└──────┼─────┘其中,M1和M2分别代表两个质点,这两个质点分别固定在两个弹簧上。

我们希望求解这个结构在垂直方向上的动力响应。

首先,我们需要计算结构的自然频率和振型,也就是结构的模态。

假设M1和M2分别具有质量m1和m2,弹簧的刚度分别为k1和k2。

通过求解结构的特征方程,可以得到结构的两个自然频率:ω1 = sqrt(k1/m1)ω2 = sqrt((k1 + k2)/(m1 + m2))然后,我们需要计算每个模态的振型。

对于本例中的两层框架结构,可以得到两个关于时间的振型函数:φ1(t) = sin(ω1t)φ2(t) = sin(ω2t)接下来,我们需要确定结构在每个模态下的模态响应系数。

这些系数表示了结构在不同振型下的“参与度”。

在本例中,由于是简化的结构,我们可以假设质点M1和质点M2是等质量且等刚度的。

因此,每个模态的模态响应系数都可以设为1。

最后,我们将每个模态的振型与其对应的模态响应系数相乘,并将所有模态的响应简单叠加在一起,就可以得到整个结构的动力响应:y(t) = φ1(t) + φ2(t)其中,y(t)表示结构在垂直方向上的动力响应。

通过这样的模态叠加法,我们可以快速而准确地求解该结构在任意时刻的动力响应。

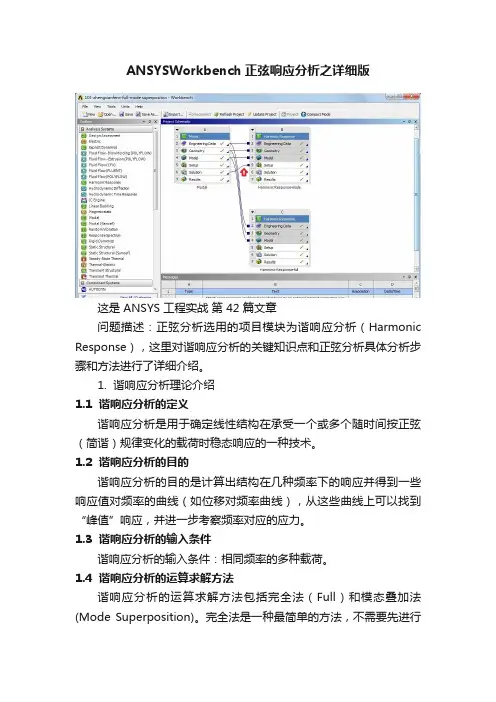

ANSYSWorkbench正弦响应分析之详细版这是 ANSYS 工程实战第 42 篇文章问题描述:正弦分析选用的项目模块为谐响应分析(Harmonic Response),这里对谐响应分析的关键知识点和正弦分析具体分析步骤和方法进行了详细介绍。

1. 谐响应分析理论介绍1.1 谐响应分析的定义谐响应分析是用于确定线性结构在承受一个或多个随时间按正弦(简谐)规律变化的载荷时稳态响应的一种技术。

1.2 谐响应分析的目的谐响应分析的目的是计算出结构在几种频率下的响应并得到一些响应值对频率的曲线(如位移对频率曲线),从这些曲线上可以找到“峰值”响应,并进一步考察频率对应的应力。

1.3 谐响应分析的输入条件谐响应分析的输入条件:相同频率的多种载荷。

1.4 谐响应分析的运算求解方法谐响应分析的运算求解方法包括完全法(Full)和模态叠加法(Mode Superposition)。

完全法是一种最简单的方法,不需要先进行模态分析,但求解更耗时,对于复杂结构,8核并行运算,一般计算时间在3h以上。

模态叠加法是 Workbench 谐响应计算的默认求解方法,从模态分析中叠加模态振型。

采用模态叠加法进行谐响应分析时,首先需要自动进行一次模态分析,虽然首先进行的是模态分析,但谐响应部分的求解仍然比完全法快的多。

一般对于复杂结构,8核并行运算,谐响应部分的计算时间小于0.5h。

2. 用完全法进行正弦分析的分析步骤及设置2.1 插入响应模块完全法进行正弦分析时直接将 Analysis Systems 下的 Harmonic Response 谐响应模块拉到项目管理区中或者直接引用项目管理区中模态分析的模型(Model),如图 1 所示。

图 1 插入响应模块2.2 三维模型导入及处理在 Inventor 软件中对行波管进行建模,经过模型干涉检查合格后,将建立好的模型生成stp 格式,导入到有限元软件ANSYS Workbench 中,行波管模型如图 2 所示,包括底板、包装件、电子枪、收集极和高频等组件。

模态叠加法原理模态叠加法原理是一种基于计算机辅助设计技术的工程分析方法。

该方法基于前置分析模型和前置边界条件,在对某个系统进行分析时,将多个模态分析结果进行组合,从而得到该系统最终的响应结果。

这个方法广泛应用于航空航天领域、汽车工业、建筑工业等领域的设计和分析。

在模态叠加法中,每一个模态都代表了系统的一种振动形态。

通过对每个模态的振幅和相位进行叠加,可以获得系统的总体响应。

而叠加的系数则由前置分析模型中的边界条件所决定。

模态叠加法的原理主要基于下面两个方面:第一,模态是独立的。

不同的模态代表了系统的不同振动形态,彼此之间是独立的。

这意味着当系统受到外部刺激时,每个模态都会独立地产生振动响应,且这些响应之间不会相互干扰。

因此,在模态叠加法中,可以将每个模态的响应独立计算,并将它们组合起来得到总体响应。

第二,模态可以叠加。

模态叠加法中,每个模态的振幅和相位都可以被叠加在一起,以形成系统的总体响应。

这是因为模态之间的相对幅值和相位差可以通过前置分析模型和边界条件来确定,并且是独立于外部刺激的。

因此,可以根据分析需求对各个模态进行合理的叠加,得到系统的总体响应。

在实际应用中,模态叠加法通常涉及到大量的计算和分析。

因此,必须用适当的计算机软件和硬件进行支持。

以有限元方法为例,模态分析通常是有限元分析的一部分。

有限元分析是一种通过将复杂结构分解为简单单元并针对每个单元进行分析来预测其表现的方法。

在模态分析中,结构被建模为许多离散的单元,并分析每个单元的振动特性。

利用这些振动特性,可以将每个模态的响应计算出来,并对它们进行叠加,以获得最终的响应结果。

总之,模态叠加法是一种基于模态分析理论的工程分析方法。

它通过将每个模态的响应进行叠加,并结合前置分析模型和前置边界条件,从而计算出系统的总体响应。

尽管在实际应用中可能涉及到大量的计算和分析,但是这种方法的灵活性和可靠性使得它成为了航空航天领域、汽车工业、建筑工业等领域的设计和分析的有力工具。

workbench画网格重叠几何结构

提起网格重叠几何结构,很多人都首先会问,这是什么样的结构?它究竟有什么用处?在这里,我要给大家介绍一下这种结构,以及它是如何为互联网领域做出贡献的。

首先,网格重叠几何结构是一种经典几何的表示方式,它的本质是将微观结构中的单元与整体联系起来。

网格重叠几何结构由多个不同大小的网格拼装而成,在形状上很容易实现几乎任何规模、复杂度、形状以及调整精度的多样性。

另外,它通常被认为是一种动态结构,它可以自动随时间和场景发生变化,从而更好地满足用户的需求。

在互联网应用中,网格重叠几何结构可以用来保护网络安全性。

例如,为了防止恶意攻击者破坏网络,我们可以将网络结构的安全级别提高,并使用重叠几何结构来确保任何攻击行为都无法擅自进入网络系统。

另外,网格重叠几何结构还可以帮助网络更加灵活,对不断变化的用户需求进行满足,使得互联网能够更加稳定可靠。

总之,网格重叠几何结构不仅可作为互联网安全性的护航,还能够提高网络体系结构的灵活性,帮助企业更好地优化和改善用户体验,成为网络领域中不可或缺的一部分。

探讨ANSYS教程:模态叠加法瞬态动力学分析模态叠加法通过对振型(由模态分析得到)乘以因子并求和来计算谐响应。

模态叠加法的分析过程由五个基本步骤组成:1.建模2.获取模态分析解3.获取模态叠加法谐响应分析解4.扩展模态叠加解5.观察结果在用运模态叠加法瞬态动力学分析方法时应注意:(1)获取模态分析解的方法在本章模态分析中有详细描述,但如下几点应该注意:模态提取方法应该用子空间法,分块Lanczos法,缩减法,或PowerDynamics法中的一种(另外两种方法,即非对称法和阻尼法在模态叠加法中不能采用。

),另外,只有当没有初始的静态解时,才可以使用PowerDynamics法;务必提取出对动力学响应有奉献的的所有模态;对Reduced模态提取法,要在那些将施加简谐载荷的方位指定主自由度;如果在瞬态动力学分析中需要单元载荷,则必须在模态分析中施加。

这些载荷在模态分析求解时会被忽略,但程序将计算出相应的载荷向量并将其写入振型文件(Jobname.MODE)。

这样在瞬态动力学分析时就可以使用这些载荷向量了。

(2)在获取模态叠加法瞬态分析解这一步中,程序将根据模态分析所得到的振型来计算瞬态响应。

注意振型文件(Jobname.MODE)必须存在,且数据库中必须包含和模态分析求解过程所有模型一样的模型。

操作过程和在完全法中描述的基本一样,差异如下:模态叠加法[HROPT];指定要用于求解的模态数[HROPT]。

此数将决定谐响应分析解的精度;可以选择在各频率处,输出一个概括了各阶模态对总响应的奉献的表格[HROUT];只可施加力,加速度,和模态分析中生成的载荷向量。

可用LVSCALE命令来施加在模态分析中生成的载荷向量。

(3)无论采用的模态提取法是那种,模态叠加法谐响应分析的解都被保存到缩减位移文件Jobname.RFRQ中。

因此,如果对应力结果感兴趣,就需要对解开展扩展。

扩展模态的步骤和在缩减法中描述的一样。

基于ANSYS workbench风机转子的模态分析三叶式风机转子是罗茨风机系统中重要的工作部件,其转动速度的大小和稳定直接关系到罗茨风机的工况能否正常运行,针对某企业加工生产的三叶式罗茨风机转子进行模态分析,结合UG8.0对相应的风机转子进行简化和实体建模。

将简化过的模型导入ANSYS Workbench的模态分析模块,结合相应的预应力分析模块对工况转速条件下的转子模态进行分析,分析转子的前六阶的模态,通过模态分析得到各阶固有频率和实际工况转速相比较,为研究罗茨风机的结构优化和振动分析提供了理论基础。

标签:罗茨风机;转子;ANSYS;模态分析引言罗茨风机作为容积式风机的一种被广泛的应用于生产制造的行业中。

因其具有振动小,无润滑,转速高等特点,在冶金,石油,化工等行业的应用尤为突出。

罗茨风机的工作原理是利用长圆形风机机壳内一对彼此啮合风机转子转动而进行工况运转的。

故风机内部由风机转子分割为几个密闭间隙,通过风机转子的旋转达到改变间隙的的体积大小,进一步实现气体压缩和释放的过程[2]。

所以,在罗茨风机的的运行中,其振动问题一直是备受关注的问题。

风机转子作为负载转子,在实际工况的低速旋转中,整个转子的结构刚度受到转速和应力载荷的影响而发生改变。

故对实际工况下的风机转子进行模态分析是十分必要的。

3 风机转子的模态分析参照罗茨风机的实际工况可知,风机转子由两侧的轴承固定约束,轴承有一定的刚度和阻尼。

而在ANSYS Workbench中的模态分析环节,一般选用计算方法的为线性计算方法,即忽略阻尼对转子系统影响,因此对转子系统的轴承处施加圆柱约束,保证转子符合实际工况条件下的约束。

参考该转子的额定转速,对整体转子施加相应的旋转速度,该型号的罗茨风机的额定转速n为1500r/min,即157rad/s,则f=n/60=25Hz。

设定求解变形量和应力值并进行求解计算。

所得静力分析的结果作为模态分析的基础,直接利用ANSYS Workbench自带的模块化操作,对风机转子进行模态分析。

基于ANSYS workbench风机转子的模态分析作者:王灏张景坡来源:《科技创新与应用》2016年第13期摘要:三叶式风机转子是罗茨风机系统中重要的工作部件,其转动速度的大小和稳定直接关系到罗茨风机的工况能否正常运行,针对某企业加工生产的三叶式罗茨风机转子进行模态分析,结合UG8.0对相应的风机转子进行简化和实体建模。

将简化过的模型导入ANSYS Workbench的模态分析模块,结合相应的预应力分析模块对工况转速条件下的转子模态进行分析,分析转子的前六阶的模态,通过模态分析得到各阶固有频率和实际工况转速相比较,为研究罗茨风机的结构优化和振动分析提供了理论基础。

关键词:罗茨风机;转子;ANSYS;模态分析引言罗茨风机作为容积式风机的一种被广泛的应用于生产制造的行业中。

因其具有振动小,无润滑,转速高等特点,在冶金,石油,化工等行业的应用尤为突出。

罗茨风机的工作原理是利用长圆形风机机壳内一对彼此啮合风机转子转动而进行工况运转的。

故风机内部由风机转子分割为几个密闭间隙,通过风机转子的旋转达到改变间隙的的体积大小,进一步实现气体压缩和释放的过程[2]。

所以,在罗茨风机的的运行中,其振动问题一直是备受关注的问题。

风机转子作为负载转子,在实际工况的低速旋转中,整个转子的结构刚度受到转速和应力载荷的影响而发生改变。

故对实际工况下的风机转子进行模态分析是十分必要的。

3 风机转子的模态分析参照罗茨风机的实际工况可知,风机转子由两侧的轴承固定约束,轴承有一定的刚度和阻尼。

而在ANSYS Workbench中的模态分析环节,一般选用计算方法的为线性计算方法,即忽略阻尼对转子系统影响,因此对转子系统的轴承处施加圆柱约束,保证转子符合实际工况条件下的约束。

参考该转子的额定转速,对整体转子施加相应的旋转速度,该型号的罗茨风机的额定转速n为1500r/min,即157rad/s,则f=n/60=25Hz。

设定求解变形量和应力值并进行求解计算。

【拉布索思】模拟振动台施加加速度激励的方法(我相信下文总有一些你没想过的内容,有时间的话看看吧^_^)其实这个问题之前讨论过,也做了个简单的验证(那个帖的内容这里就不重复了,具体请参考:/thread-997773-1-1.html)。

但其说服力好像不够而且内容不全面,所以这里再作详细的解释和验证,下面分为前处理、后处理、算例说明、位移激励、大质量法、工程项目六个部分。

1前处理边界条件:基础固定,对体施加加速度激励。

譬如:几点说明:1. 固定方式应该与振动台运作前的固定方式一致,就是应该把与振动台连接部位节点的三个方向自由度都约束,而不是放开要振动的方向并约束其它两个方向。

2. 加速度是应该加在整个体上,而不是加在基础上。

3. 三个方向加载都是用一样的固定方式。

4. 可应用于谐响应、随机振动、响应谱、瞬态等分析。

5. 对于谐响应,位移激励情况可被加速度激励代替,从而解决模态叠加法不能施加位移激励以致计算量很大的问题,见§4位移激励。

6. 得到的加速度结果不能直接与试验结果对比,要先作处理,见§2后处理。

2后处理如果按这种方式模拟振动台施加加速度的话,对于同一个“点”的位移或加速度结果,计算结果与试验结果是不一致的。

因为计算时基础是固定的,那就说这时得到的加速度应该是“相对加速度”;而试验的情况是基础在运动,加速度计所测得的结果应该是“绝对加速度”,就是基础的加速度与测点相对基础的加速度的“叠加”,这其实就是两个向量的和,即a=a0+A其中a是总加速度,a0是基础加速度,A是计算所得加速度。

在时域中可以直接把两数值相加,而在频域中(如谐响应的结果)则需要做以下处理:a= a02+A2+2a0Acosα=a02+R2+I2+2a0A∙R A=(R+a0)2+I2其中α为相位角,R为实部,I为虚部。

所以,可以把数据导出到Excel里进行处理,根据上式,以“a0=1”为例,在Excel里可以输入:“=SQRT(1^2+B2^2+2*1*B2*COS(C2*PI()/180))”或“=SQRT((D2+1)^2+E2^2)”,对应单元格含义如图所示:这两个公式得到的结果应该是相等的,如果发现有一定差别,那是有效位数问题,修改一下就可以了(修改位置:Tools – Options – Appearance – Number of Significant Digits)。

模态叠加法算法理论及其编程实现模态叠加法(Modal Superposition Method)是一种广泛应用于结构动力学计算中的数值分析方法,用于求解结构物的自由振动和响应。

该方法基于弹性力学原理,将结构物的振动模态进行叠加求解,得到结构物的整体振动响应。

模态叠加法的理论基础是振动理论和线性时变系统的特性。

在模态叠加法中,首先需要进行模态分析,即求解结构物的固有振动模态。

固有振动模态是结构物在无外界扰动的情况下自发振动的模式,可以通过有限元方法等手段进行求解。

固有振动模态是结构物的基础振动形态,通过线性组合这些基础振动形态,可以得到任意时刻结构物的振动情况。

在模态叠加法中,结构物的振动可以表示为各个模态振动的叠加。

每个模态表示一个固有振动模态,由振形函数和频率确定。

假设有n个模态,则结构物的振动响应可以表示为:\[u(t)=\sum_{i=1}^{n} A_{i}\sin(\omega_{i}t+\phi_{i})\]其中,A_i为振幅,\omega_i为频率,\phi_i为初始相位。

模态叠加法的关键是确定各个模态的振幅和初始相位。

确定各个模态的振幅和初始相位可以通过结构物的初始条件和激励情况来确定。

当结构物受到初始条件的影响时,振动模态的振幅和初始相位可以由初始条件确定。

当结构物受到外界激励时,振动模态的振幅和初始相位可以由结构物的动态响应计算得到。

根据叠加原理,结构物的振动响应可以表示为各个模态响应的叠加。

通过求解每个模态的振动响应,再进行叠加,可以得到结构物的整体振动响应。

在进行模态叠加法的编程实现时,一般可以采用以下步骤:1.进行结构物的模态分析,求解固有振动模态。

2.根据激励情况和初始条件,确定各个模态的振幅和初始相位。

3.对每个模态进行振动响应分析,求解振动模态的振动响应。

4.将各个模态的振动响应进行叠加,得到结构物的整体振动响应。

在实际编程实现中,可以利用数值计算软件或编程语言来实现模态叠加法。