第七章 收缩与翘曲之一

- 格式:doc

- 大小:69.50 KB

- 文档页数:6

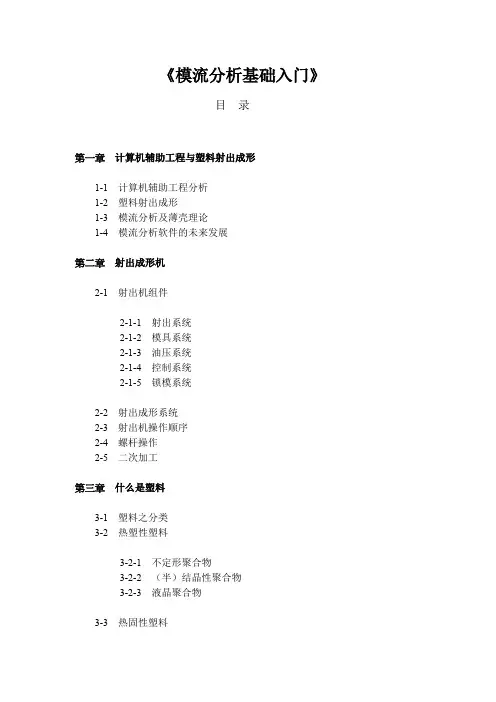

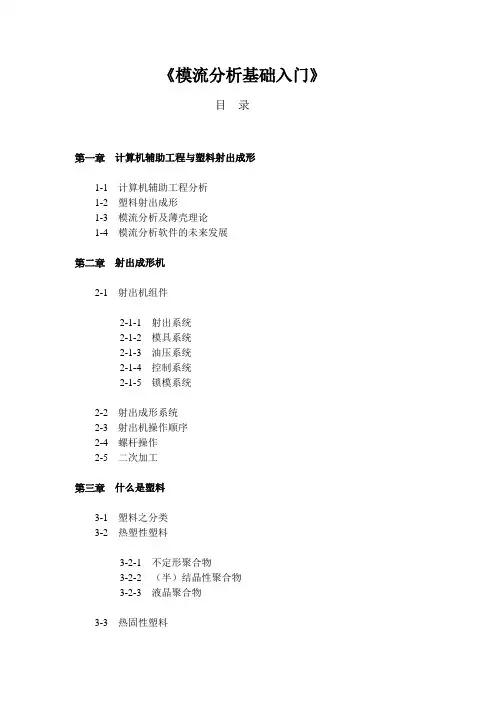

《模流分析基础入门》目录第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析1-2 塑料射出成形1-3 模流分析及薄壳理论1-4 模流分析软件的未来发展第二章射出成形机2-1 射出机组件2-1-1 射出系统2-1-2 模具系统2-1-3 油压系统2-1-4 控制系统2-1-5 锁模系统2-2 射出成形系统2-3 射出机操作顺序2-4 螺杆操作2-5 二次加工第三章什么是塑料3-1 塑料之分类3-2 热塑性塑料3-2-1 不定形聚合物3-2-2 (半)结晶性聚合物3-2-3 液晶聚合物3-3 热固性塑料3-4 添加剂、填充料与补强料第四章塑料如何流动4-1 熔胶剪切黏度4-2 熔胶流动之驱动--射出压力4-2-1 影响射出压力的因素4-3 充填模式4-3-1 熔胶波前速度与熔胶波前面积4-4 流变理论第五章材料性质与塑件设计5-1材料性质与塑件设计5-1-1 应力--应变行为5-1-2 潜变与应力松弛5-1-3 疲劳5-1-4 冲击强度5-1-5 热机械行为5-2 塑件强度设计5-2-1 短期负荷5-2-2 长期负荷5-2-3 反复性负荷5-2-4 高速负荷及冲击负荷5-2-5 极端温度施加负荷5-3 塑件肉厚5-4 肋之设计5-5 组合之设计5-5-1 压合连接5-5-2 搭扣配合连接5-5-3 固定连接组件5-5-4 熔接制程第六章模具设计6-1 流道系统6-1-1 模穴数目之决定6-1-2 流道配置6-1-3 竖浇道尺寸之决定6-1-4 流道截面之设计6-1-5 流道尺寸之决定6-1-6 热流道系统6-2 流道平衡6-2-1 流道设计规则6-3 浇口设计6-3-1 浇口种类6-3-2 浇口设计原则6-4 设计范例6-4-1 阶段一:C-mold Filling EZ简易充填模拟分析6-4-2 阶段二:执行C-mold Filling & Post Filling 最佳化6-5 模具冷却系统6-5-1 冷却孔道的配置6-5-2 其它的冷却装置6-6 冷却系统之相关方程式6-6-1 冷却系统之设计规则第七章收缩与翘曲7-1 残留应力7-1-1 熔胶流动引发的残留应力7-1-2 热效应引发之残留应力7-1-3 制程引发残留应力与模穴残留应力7-2 收缩7-3 翘曲7-4 收缩与翘曲的设计规则第八章问题排除8-1包风8-2 黑斑、黑纹、脆化、烧痕、和掉色8-3 表面剥离8-4 尺寸变化8-5 鱼眼8-6 毛边8-7 流痕8-8 迟滞效应8-9 喷射流8-10 波纹8-11 短射8-12 银线痕8-13 凹陷与气孔8-14 缝合线与熔合线第九章C-MOLD软件介绍(暂缺)附录A 射出机成形条件之设定附录B 常用塑料之性质附录 C 档案格式第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

《模流分析基础入门》目录第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析1-2 塑料射出成形1-3 模流分析及薄壳理论1-4 模流分析软件的未来发展第二章射出成形机2-1 射出机组件2-1-1 射出系统2-1-2 模具系统2-1-3 油压系统2-1-4 控制系统2-1-5 锁模系统2-2 射出成形系统2-3 射出机操作顺序2-4 螺杆操作2-5 二次加工第三章什么是塑料3-1 塑料之分类3-2 热塑性塑料3-2-1 不定形聚合物3-2-2 (半)结晶性聚合物3-2-3 液晶聚合物3-3 热固性塑料3-4 添加剂、填充料与补强料第四章塑料如何流动4-1 熔胶剪切黏度4-2 熔胶流动之驱动--射出压力4-2-1 影响射出压力的因素4-3 充填模式4-3-1 熔胶波前速度与熔胶波前面积4-4 流变理论第五章材料性质与塑件设计5-1材料性质与塑件设计5-1-1 应力--应变行为5-1-2 潜变与应力松弛5-1-3 疲劳5-1-4 冲击强度5-1-5 热机械行为5-2 塑件强度设计5-2-1 短期负荷5-2-2 长期负荷5-2-3 反复性负荷5-2-4 高速负荷及冲击负荷5-2-5 极端温度施加负荷5-3 塑件肉厚5-4 肋之设计5-5 组合之设计5-5-1 压合连接5-5-2 搭扣配合连接5-5-3 固定连接组件5-5-4 熔接制程第六章模具设计6-1 流道系统6-1-1 模穴数目之决定6-1-2 流道配置6-1-3 竖浇道尺寸之决定6-1-4 流道截面之设计6-1-5 流道尺寸之决定6-1-6 热流道系统6-2 流道平衡6-2-1 流道设计规则6-3 浇口设计6-3-1 浇口种类6-3-2 浇口设计原则6-4 设计范例6-4-1 阶段一:C-mold Filling EZ简易充填模拟分析6-4-2 阶段二:执行C-mold Filling & Post Filling 最佳化6-5 模具冷却系统6-5-1 冷却孔道的配置6-5-2 其它的冷却装置6-6 冷却系统之相关方程式6-6-1 冷却系统之设计规则第七章收缩与翘曲7-1 残留应力7-1-1 熔胶流动引发的残留应力7-1-2 热效应引发之残留应力7-1-3 制程引发残留应力与模穴残留应力7-2 收缩7-3 翘曲7-4 收缩与翘曲的设计规则第八章问题排除8-1包风8-2 黑斑、黑纹、脆化、烧痕、和掉色8-3 表面剥离8-4 尺寸变化8-5 鱼眼8-6 毛边8-7 流痕8-8 迟滞效应8-9 喷射流8-10 波纹8-11 短射8-12 银线痕8-13 凹陷与气孔8-14 缝合线与熔合线第九章C-MOLD软件介绍(暂缺)附录A 射出机成形条件之设定附录B 常用塑料之性质附录 C 档案格式第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

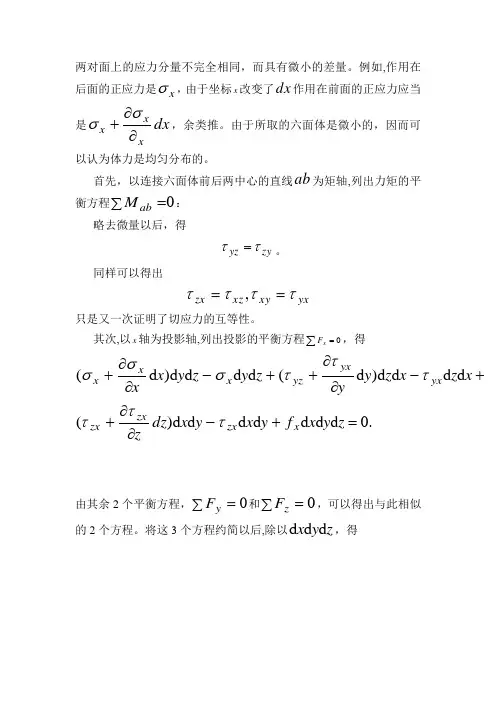

第七章 空间问题的基本理论§7-1 平衡微分方程图7-1在物体内的任意一点P ,割取一个微小的平行六面体,它的六面垂直于从标轴,而棱边的长度为dz PC dy PBdx PA ===,,,图7-1。

一般而论,应力分量是位置坐标的函数。

因此,作用在这六面体两对面上的应力分量不完全相同,而具有微小的差量。

例如,作用在后面的正应力是x σ,由于坐标x 改变了dx 作用在前面的正应力应当是dx xx x ∂∂+σσ,余类推。

由于所取的六面体是微小的,因而可以认为体力是均匀分布的。

首先,以连接六面体前后两中心的直线ab 为矩轴,列出力矩的平衡方程0∑=abM :略去微量以后,得zy yz ττ=。

同样可以得出yx xy xz zx ττττ==,只是又一次证明了切应力的互等性。

其次,以x 轴为投影轴,列出投影的平衡方程∑=0x F ,得.0d d d d d d d )(d d d d )d (d d d d )d (=+-∂∂++-∂∂++-∂∂+z y x f y x y x dz zx z x z y y z y z y x x x zx zxzx yx yx yz x xx ττττττσσσ由其余2个平衡方程,∑=0yF 和∑=0z F ,可以得出与此相似的2个方程。

将这3个方程约简以后,除以z y x d d d ,得⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫=+∂∂+∂∂+∂∂=+∂∂+∂∂+∂∂=+∂∂+∂∂+∂∂.0,0,0z yzxz z y xy zy y x zxyz x f y x z f x z y f z y x ττσττσττσ (7-1)这就是空间问题的平衡微分方程。

§7-2 物体内任一点的应力状态现在,假定物体在任一点P 的6个直角坐标面上的应力分量,,,z y x σσσyx xy xy zx zy yz ττττττ===,,为已知,试求经过P 点的任一斜面上的应力。

《模流分析基础入门》目录第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析1-2 塑料射出成形1-3 模流分析及薄壳理论1-4 模流分析软件的未来发展第二章射出成形机2-1 射出机组件2-1-1 射出系统2-1-2 模具系统2-1-3 油压系统2-1-4 控制系统2-1-5 锁模系统2-2 射出成形系统2-3 射出机操作顺序2-4 螺杆操作2-5 二次加工第三章什么是塑料3-1 塑料之分类3-2 热塑性塑料3-2-1 不定形聚合物3-2-2 (半)结晶性聚合物3-2-3 液晶聚合物3-3 热固性塑料3-4 添加剂、填充料与补强料第四章塑料如何流动4-1 熔胶剪切黏度4-2 熔胶流动之驱动--射出压力4-2-1 影响射出压力的因素4-3 充填模式4-3-1 熔胶波前速度与熔胶波前面积4-4 流变理论第五章材料性质与塑件设计5-1材料性质与塑件设计5-1-1 应力--应变行为5-1-2 潜变与应力松弛5-1-3 疲劳5-1-4 冲击强度5-1-5 热机械行为5-2 塑件强度设计5-2-1 短期负荷5-2-2 长期负荷5-2-3 反复性负荷5-2-4 高速负荷及冲击负荷5-2-5 极端温度施加负荷5-3 塑件肉厚5-4 肋之设计5-5 组合之设计5-5-1 压合连接5-5-2 搭扣配合连接5-5-3 固定连接组件5-5-4 熔接制程第六章模具设计6-1 流道系统6-1-1 模穴数目之决定6-1-2 流道配置6-1-3 竖浇道尺寸之决定6-1-4 流道截面之设计6-1-5 流道尺寸之决定6-1-6 热流道系统6-2 流道平衡6-2-1 流道设计规则6-3 浇口设计6-3-1 浇口种类6-3-2 浇口设计原则6-4 设计范例6-4-1 阶段一:C-mold Filling EZ简易充填模拟分析6-4-2 阶段二:执行C-mold Filling & Post Filling 最佳化6-5 模具冷却系统6-5-1 冷却孔道的配置6-5-2 其它的冷却装置6-6 冷却系统之相关方程式6-6-1 冷却系统之设计规则第七章收缩与翘曲7-1 残留应力7-1-1 熔胶流动引发的残留应力7-1-2 热效应引发之残留应力7-1-3 制程引发残留应力与模穴残留应力7-2 收缩7-3 翘曲7-4 收缩与翘曲的设计规则第八章问题排除8-1包风8-2 黑斑、黑纹、脆化、烧痕、和掉色8-3 表面剥离8-4 尺寸变化8-5 鱼眼8-6 毛边8-7 流痕8-8 迟滞效应8-9 喷射流8-10 波纹8-11 短射8-12 银线痕8-13 凹陷与气孔8-14 缝合线与熔合线第九章C-MOLD软件介绍(暂缺)附录A 射出机成形条件之设定附录B 常用塑料之性质附录 C 档案格式第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

第七章 弯曲变形 授课学时:4学时 主要内容:

推导)(``xMEIy;积分法的求解过程;边界条件的建立;光滑连续条件的确定;叠加法。

$7.1挠曲线近似微分方程 1.概念 挠曲线:当梁在xy面内发生弯曲时,梁的轴线由直线变为xy面内的一条光滑连续曲线,称为梁的挠曲线。 挠度:横截面的形心在垂直于梁轴(x轴)方向的线位移,称为横截面的挠度,并用符号v表示。 xf

转角:横截面的角位移,称为截面的转角,用符号表示。从图中可以看到,截面C的转角C等于挠曲线以C点的切线与x轴的夹角。

xfdxdtg'

dx

dv

xftg'

综上所述,求梁的任一截面的挠度和转角,关键在于确定梁的挠曲线方程xf 2.挠曲线近似微分方程 梁轴的曲率半径与弯矩M的关系为

EIxMx)()(1

将微分弧段ds放大,有如下关系: dds

,EIMxdsd1 。由于挠度很小,dxds,上式可以写成

EIMdxd

考虑到弯矩的符号与dxd一致,上式写成EIMdxd 将dxdv代入上式得出

EIxMdxdv)(2''

$7.2积分法求弯曲变形 1.转角和挠曲线方程 对EIxMv)(''两侧积分,可得梁的转角方程为

CdxEIxMvx)()('

再积分一次,即可得梁的挠曲线方程 DCxdxdxEIxMxv)()( 式中C和D为积分常数,它们可由梁的约束所提供的已知位移来确定。 2.积分常数的确定—边界条件和光滑连续性 固定端,挠度和转角都等于零;铰支座上挠度等于零。弯曲变形的对称点上转角等于零。在挠曲线的任意点上,有唯一确定的挠度和转角。

例:所示简支梁AB受到集中力P作用,讨论它的弯曲变形。 解: ①求反力并列梁的弯矩方程

PlbRA PlaRA

②建立坐标系xAy,分两段列出AB梁的弯矩方程为: AC段 111)(PxlbxM )0(1ax

第七章收縮與翹曲

塑膠射出成形先天上就會發生收縮,因為從製程溫度降到室溫,會造成聚合物的密度變化,造成收縮。

整個塑件和剖面的收縮差異會造成內部殘留應力,其效應與外力完全相同。

在射出成形時假如殘留應力高於塑件結構的強度,塑件就會於脫模後翹曲,或是受外力而產生破裂。

7-1 殘留應力

殘留應力(residual stress)是塑件成形時,熔膠流動所引發(flow-induced)或者熱效應所引發(thermal-induced),而且凍結在塑件內的應力。

假如殘留應力高過於塑件的結構強度,塑件可能在射出時翹曲,或者稍後承受負荷而破裂。

殘留應力是塑件收縮和翹曲的主因,可以減低充填模穴造成之剪應力的良好成形條件與設計,可以降低熔膠流動所引發的殘留應力。

同樣地,充足的保壓和均勻的冷卻可以降低熱效應引發的殘留應力。

對於添加纖維的材料而言,提昇均勻機械性質的成形條件可以降低熱效應所引發的殘留應力。

7-1-1 熔膠流動引發的殘留應力

在無應力下,長鏈高分子聚合物處在高於熔點溫度呈現任意捲曲的平衡狀態。

於成形程中,高分子被剪切與拉伸,分子鏈沿著流動方向配向。

假如分子鏈在完全鬆弛平衡之前就凝固,分子鏈配向性就凍結在塑件內,這種應力凍結狀態稱為流動引發的殘留應力,其於流動方向和垂直於流動方向會造成不均勻的機械性質和收縮。

一般而言,流動引發的殘留應力比熱效應引發的殘留應力小一個次方。

塑件在接近模壁部份因為承受高剪應力和高冷卻速率的交互作用,其表面的高配向性會立即凍結,如圖7-1所示。

假如將此塑件存放於高溫環境下,塑件將會釋放部份應力,導致.的收縮與翹曲。

凝固層的隔熱效應使聚合物中心層維持較高溫度,能夠釋放較多應力,所以中心層分子鏈具有較低的配向性。

可以降低熔膠剪應力的成形條件也會降低因流動引發的殘留應力,包括有:

•高熔膠溫度。

•高模壁溫度。

•長充填時間(低熔膠速度)。

•降低保壓壓力。

•短流動路徑。

圖7-1 充填與保壓階段所凍結的分子鏈配向性,導致流動引發之殘留應力。

(1)表示高冷卻率、高剪應力或高配向性;

(2)表示低冷卻率、低剪應力或低配向性。

7-1-2 熱效應引發之殘留應力

熱效應引發殘留應力的原因包括下列:

•塑料從設定的製程溫度下降到室溫,造成收縮。

•塑料凝固時,塑件從表層到中心層經歷了不同的熱力歷程和機械歷程,例如不同的冷卻時間和不同的保壓壓力等。

•由於密度和機械性質變化導致壓力、溫度、分子鏈配向性和纖維配向性的改變。

•模具的設計限制了塑件在某些方向的收縮。

塑料於射出成形的收縮可以用自由冷卻的例子說明。

假如溫度均勻的塑件突然被兩側的冷模壁夾住,在冷卻的初期,塑件表層冷卻而開始收縮時,塑件內部的聚合物仍然呈高溫熔融狀態而可以自由收縮。

然而,當塑件中心溫度下降時,

局部的熱收縮受限於已經凝固的表層,導致中心層為拉伸應力,表層為壓縮應力的典型應力分佈,如圖7-2所示。

塑件從表層到中心的冷卻速率差異會引發熱效應之殘留應力。

更有甚者,假如模具兩側模壁的冷卻速率不同,還會引發不對稱的熱效應殘留應力,在塑件剖面不對稱分佈的拉伸應力與壓縮應力造成彎曲力矩,使塑件產生翹曲,如圖7-3的說明。

肉厚不均勻的塑件和冷卻效果差的區域都會造成這種不平衡冷卻,而導致殘留應力。

複雜的塑件由於肉厚不均勻、模具冷卻不均勻、模具對於自由收縮的限制等因素,使得熱效應引發之殘留應力的分佈變得更複雜。

圖7-2 塑件冷卻不均勻和塑料溫度歷程的作用,導致熱效應引發之殘留應力。

圖7-3 塑件剖面方向不均勻的冷卻,造成不對稱熱效應引發

之殘留應力,使塑件翹曲。

圖7-4說明了保壓之壓力歷程所造成的凝固層比容變化。

其中,左圖是塑件一個剖面的溫度分佈曲線。

為了方便說明,將塑件沿著肉厚方向分為8層,曲線上顯示著各層的凝固時間為t1~t8。

注意,塑件從最外層開始凝固,越往中心層則需要越長的凝固時間。

中間的圖形顯示各層固化的典型壓力歷程分別為P1~P8。

充填階段的壓力通常逐漸上升,在保壓初期達到最高壓力,之後,因為冷卻與澆口固化,壓力逐漸下降。

結果,塑件表層與中心層在低壓時凝固,其他的中間各層在高保壓壓力時凝固。

右圖說明了第5層在PvT圖上的比容歷程,以及各層於最終凝固時的比容,並且以實心圓點標記。

圖7-4 影響凝固層比容的因子

已知各層的凝固比容,塑件各層收縮行為會根據PvT曲線發生不同的收縮。

假設各層是分隔開如圖7-5,結果就收縮到中間圖形的情形,2、5、6、7等中間層因為凝固比容低(或是凝固密度高)而收縮得較少。

而實際上,各層是連接在一起,造成折衷的收縮分佈,中間層受壓縮,而外層與中心層則受拉伸。

圖7-5 各凝固層的比容差異相互作用,導致不同的殘留應力和塑件變形。

7-1-3 製程引發殘留應力與模穴殘留應力

就射出成形之模擬而言,製程所引發(process-induces)殘留應力比模穴(in-cavity)殘留應力更重要,以下介紹這兩個名詞的定義,並提供一個範例以說明它們的差異。

塑件頂出以後,模穴施加在塑件的拘束被釋放開,塑件可以自由地收縮與變形,直到平衡狀態。

此時塑件內尚存的應力就是製程引發的殘留應力,或者簡稱為殘留應力,它包括了流動引發的殘留應力和熱效應引發的殘留應力,而以熱效應的影響為主。

當塑件仍然受到模穴拘束時,塑件凝固所貯積的內應力稱為模穴殘留應力,此殘留應力會驅使塑件於頂出後發生收縮和翹曲。

圖7-6左上圖是成形塑件於頂出前,仍受到模具拘束的模穴殘留應力(通常是圖中顯示的拉伸應力)。

一旦頂出,解除了模具對於塑件的拘束,塑件將釋放模穴殘留應力而收縮和翹曲。

頂出塑件之收縮分布所造成的熱效應殘留應力分布曲線如圖7-6左下圖。

在無外力作用下,塑件剖面的拉伸應力等於壓縮應力而達到平衡狀態。

圖7-6右下圖表示塑件肉厚承受不均勻的冷卻,造成不對稱的殘留應力而發生翹曲。

圖7-6 (上)模穴殘留應力分佈曲線及(下)製程引發殘留應力分佈

曲線和頂出後的塑件形狀。

能夠造成充分保壓和均勻模壁溫度的條件,就可以降低熱效應引發的殘留應力,這些條件包括:

•適當的保壓壓力和保壓時間。

•塑件的所有表面都有均勻的冷卻。

•塑件有均勻的剖面肉厚。